Введение

Технологии активной пайки металлокерамических корпусов (МКК) для электровакуумных приборов разработаны достаточно давно [1–2] и получили широкое распространение в отрасли электронного машиностроения. Однако, несмотря на продолжительную историю практического применения МКК и непрерывно ведущиеся научные исследования по подбору согласованных материалов по коэффициентам термического расширения и улучшению условий смачивания поверхности корундовой керамики активным припоем, например, на основе титансодержащих припоев, работы по оптимизации технологического цикла активной пайки не прекращаются [3].

Широко используемая активная пайка на основе металлизированной керамики хорошо освоена промышленностью, однако на сегодняшний день считается очень сложной, трудоемкой и дорогостоящей и, как следствие, низкотехнологичной [4].

Известен другой способ пайки МКК, который связан с применением активных припоев в виде лент, фольг или паст [5]. На российский рынок поставляются титаносодержащие припои (на основе Cu-Ag-Ti) зарубежных торговых марок, которые хорошо смачивают керамику. Однако сложность контроля за составом припоя в процессе цикла пайки, который протекает за короткое время, ведет к неконтролируемому образованию избыточных интерметаллических соединений и приводит к растрескиванию паяного шва. Припои, изготовленные в виде аморфных лент, плохо формуются и к тому же имеют высокую цену. Применение припоев в виде паст имеет конструктивные ограничения и требует дополнительных операций нанесения (печать, шелкография и т. д.).

Альтернативой вышеуказанным способам является метод пайки активными припоями, которые формируются в процессе растворения титана при контакте металлического кольца с расплавом припоя Ag-Cu. Расплав, легированный титаном (Ag-Cu-Ti), активно смачивает поверхность корундовой керамики. Однако данный метод не получил столь широкого распространения, как два предыдущих способа, несмотря на хорошие механические и вакуумные свойства титана и вакуумплотной керамики. Это связано с тем, что отсутствуют точные данные о влиянии концентрации титана на свойства припоя, вакуумных условий, температуры и времени процесса на физико-механические свойства МКК. Поэтому целью данной работы явилось выяснение эмпирических факторов, способствующих оптимизации технологии групповой активной пайки на промышленных прототипах МКК для вакуумных фотоэлектронных приборов (ФЭП) припоем, который формируется в процессе растворения титана в сплаве серебра с медью.

Техника и методика экспериментов

Эксперименты по групповой активной пайке МКК на основе титаносодержащего припоя проводились в инновационной автоматической высоковакуумной промышленной электропечи модели СНВЭ‑2.4.2/13‑ИОП-НИТТИН, подробное описание ее конструкции дано в работе [6]. Запись параметров процесса в память контроллера происходит в автоматическом режиме. Вывод всей информации в виде цветных графиков и таблиц осуществляется цветным принтером через компьютер, подключаемый к электропечи. Данная электропечь с января 2018 года эксплуатируется на ОАО «НПО «Геофизика-НВ» Москва.

Исходные детали поступали на сборку в форме колец. Наружный диаметр керамических колец составлял 30,6 мм, внутренний диаметр 26,8 мм, толщина 1,2 и 3,0 мм. Металлическое кольцо по внутреннему и внешнему диаметру совпадало с керамическим кольцом, толщина составляла 0,3 мм.

Конструктивно МКК представляют собой набор соосно расположенных и чередующихся кольцевых деталей из керамики и колец из титанового сплава. Сборка скреплялась фиксатором. В качестве исходных материалов для создания МКК использовалась алюмооксидная керамика марки ВК–100–2 (далее по тексту — керамика) и сплав титана ВТ–1–0 (далее по тексту — титан), а также припой ПСр‑72.

Исследования микроструктуры и элементного состава велись на шлифах уже готовых паяных соединений МКК. Микроструктура паяной зоны изучалась в растровом электронном микроскопе модели JCM‑6000 фирмы JEOL (Япония). Элементный состав определялся с помощью микрорентгеноспектрального анализатора.

Результаты экспериментов и их обсуждение

Один из температурных режимов активной пайки МКК в вакууме припоем ПСр‑72 приведен на рис. 1.

Рис. 1. Температурный режим пайки металлокерамического корпуса в вакууме припоем ПСр‑72 В (1 — изменение температуры во времени; 2 — изменение давления остаточных газов)

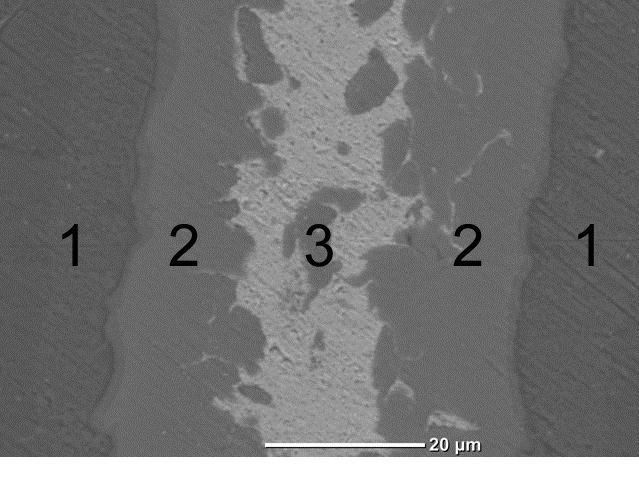

На стадии подбора оптимальных технологических параметров процесса активной пайки было проведено 16 экспериментов. Во всех случаях наблюдалось хорошее смачивание поверхности металлического кольца из сплава ВТ–1–0 припоем ПСр‑72 после его расплавления. В составе МКК имеется паяный шов двух титановых колец припоем ПСр‑72. На рис. 2. показан этот паяный шов в увеличенном виде.

Рис. 2. Пайка двух титановых колец. Титан является основным металлом. Слева направо: титан (1) — переходная зона (2) — зона сплавления (3) — переходная зона (2) — титан (1). Между титаном и переходной зоной выявляется по контрасту тонкая прослойка диффузионной зоны.

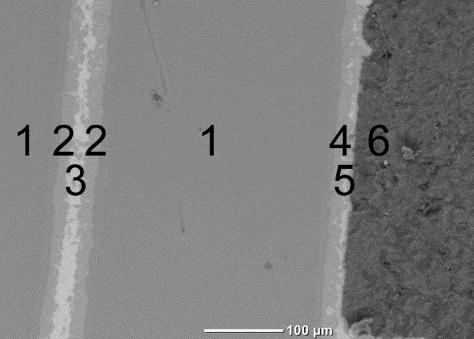

Рис. 3. Пайка колец титана+титана и керамики. Титан является основным металлом. Слева направо: титан (1) — переходная зона (2) — зона сплавления между титановыми кольцами (3) — переходная зона (2) — титан (1) — переходная зона между тонкой диффузионной зоной титана и зоной сплавления, контактирующей с керамикой (4) — зона сплавления с керамикой (5) — керамика (6).

Между двумя поверхностями металлических колец (поз. 1, рис. 2) формируются две переходные зоны (поз. 2, рис. 2), обогащенные титаном с затвердевшей зоной сплавления посередине (поз. 3, рис. 2). Диффузионная зона между титаном и переходной зоной имеет толщину менее 1 мкм. Точно такая же переходная зона в месте контакта с титановым кольцом (поз. 1, рис. 3) наблюдается в случае пайки МКК (поз. 2, рис. 3).

Левая часть рис. 3 соответствует пайке двух титановых колец (рис. 2а), правая часть (с позициями 4–6 переходной слой) соответствует пайке металла с керамикой.

Рис. 4. Распределение компонентов затвердевшего расплава в паяном шве. а) Шлиф соединения после затвердения расплавленной зоны. б) Слева — направо точками показаны места микрорентгеноспектрального анализа содержания компонентов в материале шва

Керамика хорошо смачивается активным припоем состава Ag-Cu-Ti только при достижении определенных концентраций титана в расплаве переходного слоя. Когда концентрация титана в расплаве ниже определенного уровня, титан начинает взаимодействовать с керамикой по границам зерен. Поэтому чем выше дисперсность структуры керамики, тем активнее титан из расплава взаимодействует с ней. Однако при достижении высоких концентраций титана в расплаве (порядка 30%) титан активно замещает кислород и алюминий из кристаллической решетки зерен керамики с образованием диффузионной зоны между переходным слоем и керамикой, обеспечивающей хорошую адгезию между керамикой и затвердевшим расплавом. Из-за небольшого увеличения на снимке практически не выявляется диффузионная зона между переходным слоем и керамикой.

На рис. 4а представлено распределение концентрации элементов по ширине переходного слоя. На рис. 4б: слева — титан, справа — керамика. Обращает на себя внимание сильное расслоение компонентов припоя ПСр‑72 в присутствии титана в затвердевшем переходном слое (рис. 4а). Медь имеет большее химическое сродство к титану, чем серебро. Поэтому область расплава, контактирующая с титановым кольцом, обогащается медью. Такое же обогащение медью происходит около диффузионной зоны титанированной керамики. В середину паяного шва выдавливается серебро. Из керамики выделяется в заметных количествах кислород, замещаемый титаном в кристаллической решетке керамики. Кислород диффундирует через расплав от поверхности керамики к поверхности титанового кольца. Такое поведение кислорода обусловлено низкой химической активностью по отношению к серебру и меди в расплаве промежуточного слоя и высоким сродством к титану. Алюминий, который замещается титаном в кристаллической решетке керамики, связывается титаном на межфазной границе расплав–керамика. Таким образом, процесс реальной пайки во времени является необычайно сложным. Это является основной причиной трудностей по внешнему контролю за процессом пайки в горячем состоянии и обеспечению воспроизводимости от процесса к процессу. Поэтому резко возросли требования к техническому уровню вакуумной электропечи, которая должна обеспечивать высокую прецизионность при поддержании параметров воспроизводимого технологического цикла пайки.

Заключение

Таким образом, в результате проведенных экспериментов путем подбора технологических параметров получены высококачественные МКК, соответствующие требованиям конструкторской документации по вакуумной плотности, термомеханической прочности, низкому уровню газовыделения, высокой чистоте поверхностей керамики и металла, геометрическим размерам (рис. 5). При этом плоскостность и параллельность МКК в готовой конструкции составила порядка 0,02 мм, что лучше МКК, полученных по альтернативной технологии.

Рис. 5. Внешний вид нового промышленного прототипа МКК, спаянного активной пайкой в вакууме в электропечи нового поколения

Так как подбор оптимальных режимов активной пайки ведется чисто эмпирически для условий конкретного производства, то оказалось, что существенным фактором, обеспечивающим высокое качество МКК, является технологическое оборудование. Высокая воспроизводимость технологических режимов возможна только в автоматической вакуумной электропечи без вмешательства оператора, в первую очередь это относится к длительности процесса пайки. В связи с тем, что титан обладает сильными геттерными свойствами, необходимо обеспечить низкое давление остаточных газов, желательно не выше 1•10–5 Па. Сильное влияние температуры на формирование паяного шва определяет величину однородности температурного поля в рабочем пространстве электропечи не хуже ±2°С, а точность поддержания температуры не более ±0,1°С. Должна быть сведена к минимуму тепловая инерция горячей зоны, чтобы обеспечить необходимую скорость охлаждения для затвердевания паяного шва после завершения процесса пайки.

Конструктивное исполнение вакуумных электропечей периодического действия особой роли не играет. Они могут быть камерными, шахтными, колпаковыми, элеваторными [7]. Однако в зависимости от конкретных условий активной пайки могут иметь место определенные предпочтения.

Литература

1. Ерошев В. К. Металлокерамические вакуумноплотные конструкции. М.: Энергия, 1970. — 160 с.

2. Батыгин В. Н., Метелкин И. И., Решетников А. М Вакуумноплотная керамика и ее спаи с металлами / Под ред. Н. Д. Девяткова. М.: Энергия, 1973. — 408 с.

3. Костин А. М., Лабарткава Ал. В., Мартыненко В. А. Исследование процессов взаимодействия титансодержащих припоев с оксидной керамикой и коваром. Металлофизика и новейшие технологии. 2014. Т. 36. № 6. С. 815–824.

4. Справочник по пайке / Под. Ред. И. Е. Петрунина. 3‑е изд., перераб. и доп. М.: Машиностроение, 2003. 480 с.

5. Majed Ali, Kevin M. Knowles, Phillip M. Mallinson & John A. Fernie. Evolution of the interfacial phases in Al2O3–Kovar® joints brazed using a Ag–Cu–Ti-based alloy. Philosophical Magazine. Vol. 97, 2017. Iss. 10. P. 718–742.

6. Антонович П. В. Инновационная высоковакуумная камерная электропечь сопротивления модели СНВЭ 2.4.2/13 ИОП-НИТТИН для электронной промышленности. Оборудование и инструмент для профессионалов. 2017. № 5. С. 72–74.

7. Антонович П. В. Вакуумные электропечи для высокотемпературной пайки изделий электронного машиностроения. Оборудование и инструмент для профессионалов. 2018. № 2. С. 72–73.

Еще больше новостей |