Ставя своей целью создание инновационных и перспективных решений, которые отвечали бы требованиям не только сегодняшнего, но и завтрашнего дня, OPEN MIND остается ведущим разработчиком программ для CAD и CAM и постпроцессоров. Ниже приводится обзор нескольких технологий и решений, которые активно используются в аэрокосмической отрасли.

Стандартизация через автоматизацию

hyperMILL® предлагает большой выбор функций и инструментов, применяя которые можно автоматизировать многие процессы, что позволяет существенно сократить рабочее время станков и расходы на программирование. Помимо средств автоматизации интерфейс hyperMILL® включает в себя такие технологии, как фитчеры и макросы. Фитчеры — это объекты, которым присвоена геометрия из CAD. Помимо геометрии они также содержат информацию, относящуюся к изготовлению, например, о поверхности, глубине или начальной точке. Фитчеру у которого определены все вышеуказанные параметры, можно назначить некоторые стратегии обработки. Если в ходе технологического процесса данные геометрии или технологические параметры должны быть изменены, это можно сделать только в самом фитчере. Изменения будут автоматически учтены при новом расчете.

Специальный вид фитчера — Customised Process Feature — позволяет определять стандартные производственные фитчеры на основе нескольких похожих геометрий. Созданные рабочие операции в этом случае охраняются как технологические макросы, которые можно в дальнейшем использовать для похожих задач обработки. Основная идея заключается в процессно-ориентированном связывании типовой геометрии и произвольной последовательности различных стратегий обработки.

Технология макросов, реализованная в hyperMILL®, позволяет запрограммировать обработку фитчеров, назначая им стратегии обработки и инструменты. Макросы сохраняются в базе данных макросов; чтобы назначить макрос фитчеру, достаточно нажать кнопку мыши. В интеллектуальных макросах помимо перечисленного можно задать правила и условия для каждой операции обработки.

На основе этих правил и в зависимости от геометрических данных, таких как диаметр, глубина, открытые или закрытые карманы, программа автоматически назначает и корректирует операции обработки. Другими словами, макрос может включать в себя все операции, которые могут потребоваться для обработки, однако применяться будут только те, которые отвечают конкретным условиям (удовлетворяют правилам).

hyperMILL® предлагает также широкий набор функций (трансформация, зеркальное отображение и связывание заданий), которые расширяют возможности автоматизации и повышения эффективности программирования. Функция связывания заданий позволяет объединять разные этапы обработки, требующие использования одного и того же инструмента, в одну операцию. При этом выполняется оптимизация траекторий и проверка столкновений. Если изделие обладает симметрией, можно запрограммировать отдельную область и затем, используя функции трансформации и зеркального отображения, применить программу к другим частям или перенести операции обработки элемента с одинаковой левой и правой стороной на все оси, что также существенно упрощает проектирование симметричных элементов.

Преимущества автоматизации

- Повышение производительности за счет сокращения времени обработки и программирования

- Более безопасные технологические процессы (возможность стандартизации)

- Возможность разработки индивидуальных методов и рабочих операций

- Защита уникальных технологий предприятия

- Высвобождение трудовых ресурсов и ресурсов предприятия за счет упрощения программирования

Пакет для увеличения производительности: hyperMILL® MAXX Machining

hyperMILL® MAXX Machining — это высокопроизводительное решение для повышения эффективности черновой и чистовой обработки и сверления. Его применение позволяет сократить время разработки на 90% даже в производствах, предъявляющих очень жесткие требования к качеству.

Увеличение производительности черновой обработки. Этот модуль для черновой обработки позволяет осуществлять высокоскоростное фрезерование (HPC) по спиральным и трохоидальным траекториям. Таким образом можно существенно увеличить объем срезаемого материала за единицу времени. Кроме того, снижается износ инструмента и самих станков. Значения подачи меняются в зависимости от характеристик детали в области резания, что позволяет исключить полное врезание и резкие изменения направления при обработке. Модуль черновой обработки оптимизирует траектории фрезерования и увеличивает количество снимаемого материала, то есть сокращает время изготовления. Поддерживаются операции для 2D-, 3D- и 5‑осевой синхронной обработки.

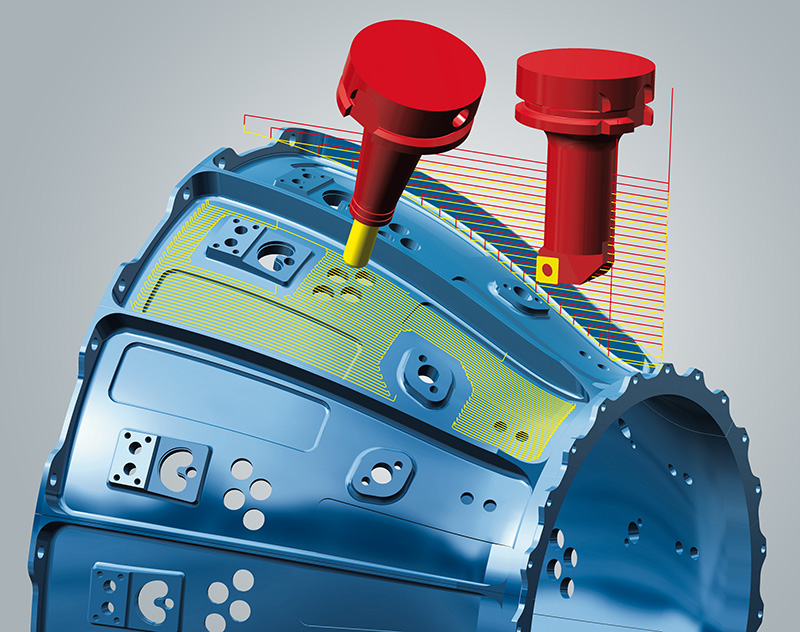

Высокоэффективная чистовая обработка, обеспечивающая оптимальное качество поверхности. Модуль чистовой обработки включает в себя 5‑осевые стратегии чистовой поуровневой обработки (с постоянной Z) и чистовой обработки поверхностей произвольной формы различными барабанными фрезами. Главное преимущество этого модуля — существенное сокращение времени изготовления благодаря применению CAM-стратегий, специально рассчитанных на нестандартную форму инструмента. Фрезерный инструмент барабанной формы делает разрез в виде окружности, так называемый круговой сегмент. Преимущество использования такого инструмента заключается в том, что при одинаковом расчетном значении шероховатости он благодаря большему радиусу обеспечивает более широкое расстояние между траекториями, чем сферические фрезы, позволяя таким образом качественно обрабатывать поверхности за меньшее время.

Сокращение времени чистовой обработки до 90%. Особо стоит отметить такие инновационные стратегии, как 5‑осевая многоуровневая тангенциальная чистовая обработка и 5‑осевая тангенциальная обработка коническими барабанными фрезами.

Из-за большого радиуса конических барабанных фрез расстояние между траекториями обработки можно увеличить от 6 до 8 мм, поэтому использование этих стратегий позволяет улучшить качество поверхности и увеличить срок службы инструмента. Таким образом, эти стратегии сокращают время обработки до 90% по сравнению со стратегиями, предназначенными для сферических фрез.

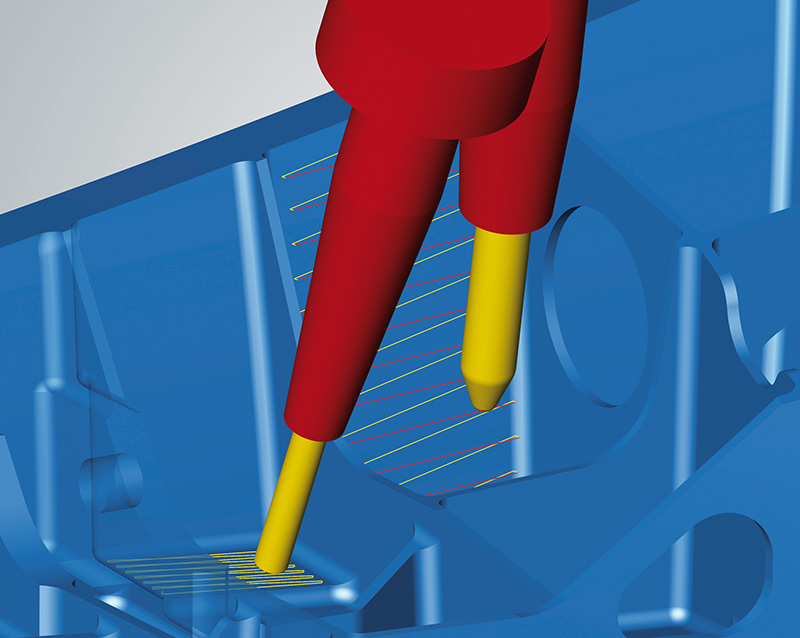

5‑осевое сверление по спирали — это стратегия, позволяющая снимать материал из кармана круглой формы. Фреза быстро погружается в материал без предварительного растачивания. 5‑осевые установки фрезы определяются по специальному алгоритму, который обеспечивает бережное использование инструмента и безопасный отвод стружки. Эта стратегия отлично подходит для материалов, плохо поддающихся обработке резанием.

Пример применения в производстве структурных элементов

Материал: алюминий

Стратегия: 5‑осевая многоуровневая тангенциальная обработка

Инструмент: коническая барабанная фреза с радиусом 1000 мм

Применение: обработка стенок

Технология

Скорость резания (vc) 230 мм/мин

Частота вращения (s) 1 400 об/мин

Подача (f) 3 800 мм/мин

Подача на зуб (fz) 0,12 мм

Кол-во реж. кромок инстр. (z) 3

Глубина врезаний (ap) 7 мм

Преимущества hyperMILL® MAXX Machining

Модуль черновой обработки

— Сокращение времени обработки

— Увеличение срока службы оборудования

— Снижение износа инструмента и станка

— Для 2,5D-, 3D- и 5‑осевой синхронной обработки

— Не требуется настройка постпроцессора

Модуль чистовой обработки

— Экономия времени до 90%

— Идеальные поверхности

— Увеличение срока службы оборудования

— 100‑процентная безопасность процессов

— Простота программирования

— Возможность использования барабанных фрез во многих 5‑осевых циклах

— Не требуется настройка постпроцессора

Сверление

— Не требуется предварительное растачивание

— Безопасное удаление стружки

— Меньший износ инструмента

— Отлично подходит для обработки материалов, плохо поддающихся резанию

Контактные данные:

Тел.: +7 499 918 3218, тел.: +49 5258 210980

info.russia@openmind-tech.com

http://www.openmind-tech.com/ru