Фирма EMA INDUTEC GmbH, существующая с 1946 года, разработала новый процесс, который объединил известные преимущества индукционного нагрева и закалки с преимуществами процесса закалки в прессе.

Среди достоинств индукционной закалки:

• нагрев осуществляется непосредственно в детали,

• отсутствие потерь при передаче,

• экономия энергии,

• высокий коэффициент использования,

• управление процессом быстро и просто контролировать,

• отсутствие вредных выбросов.

Рассмотрим, как они могут быть дополнены.

Высокопрецизионные требования к деталям

Деформация в процессе закалки

При нагреве примерно до 900–950°C проявляются такие неблагоприятные последствия, как:

- различные термические расширения, вызванные различием масс и формы,

- коробление как следствие ассиметричной формы,

- коробление в результате ассиметричных структур закалки,

- расширение из-за большего объема мартенситной структуры (около 1%),

- и, чаще всего, комбинации вышеуказанных факторов;

- и напоследок недопустимо забывать:

- напряжения в детали, возникшие в процессе обработки и изготовления перед процессом закалки.

Все уже предварительно существующие внутренние напряжения высвобождаются в процессе нагрева и закалки, в особенности в тонкостенных деталях.

Для того чтобы ликвидировать неизбежно возникающие влияния, необходимы интенсивные по времени и как результат дорогие доработки. Дополнительно усложняющим моментом является тот факт, что все действия по улучшению (такие как шлифовка и правка) приходится выполнять на закаленной поверхности.

Индукционная закалка в заневоленном состоянии (Fixturhärten)

Индукционный процесс закалки на оправке

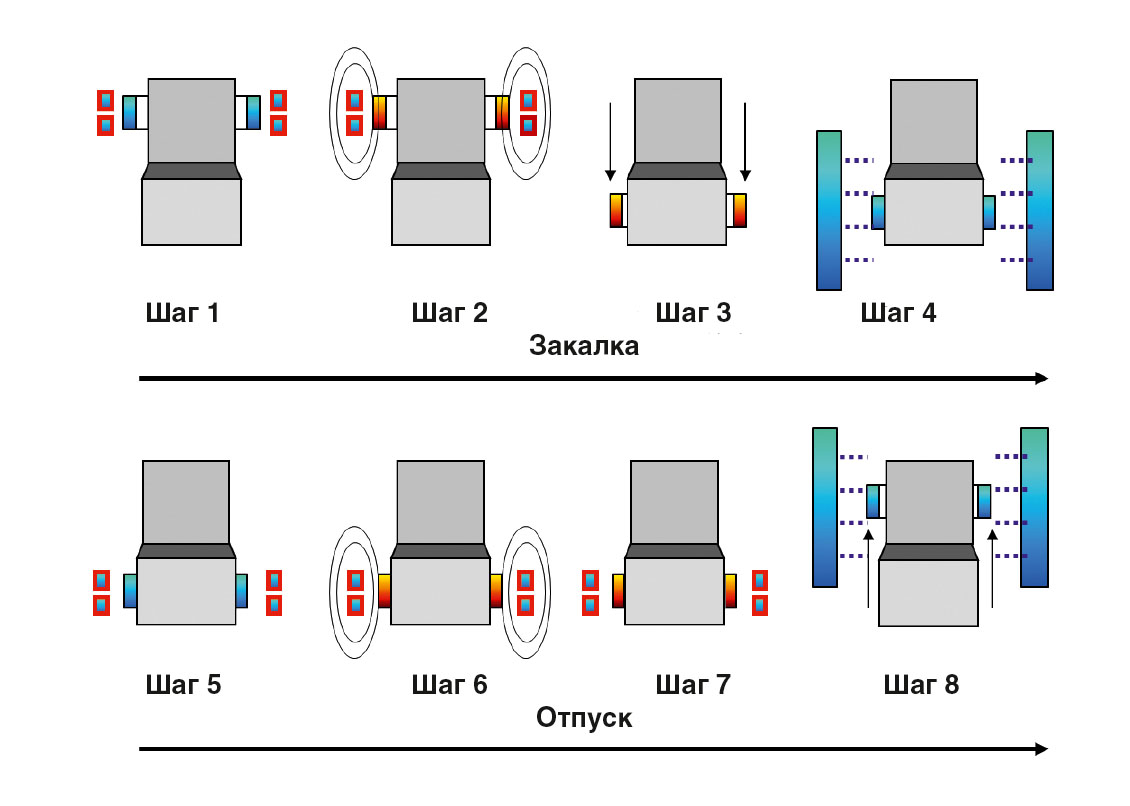

Для того чтобы исключить все эти кажущиеся неизбежными нежелательные воздействия и выполнить актуальные требования, фирма EMA Indutec GmbH уже поставила большое количество установок индукционной закалки, в подавляющем большинстве рассчитанных на кольцевые и цилиндрические детали, как, например, скользящая муфта. Уже представленный на рынке вариант процесса для детали после цементации показан на рис. 1, табл. 1.

Рис. 1. Индуктивная закалка на оправке

| Скользящая муфта (16MnCrS5) Закалка и отпуск, закалка оправки включена |

|

|---|---|

| Мощность | 100 кВт |

| Частота | 10 (или 20) кГц |

| Время цикла | 60 с (вкл. загрузку) |

| Твердость поверхности | 650 … 720 HV1 |

| Глубина закалки | 0,3 … 0,6 мм |

| Твердость сердцевины | 320 … 420 HV1 |

| Точность: | |

| Допуск круглости | < 0,05 мм |

| Параллельность | < 0,05 мм |

| Конусность / Прямоугольность | < 0,05 мм |

Овальная или некруглая скользящая муфта устанавливается на токонепроводящем центрирующем и удерживающем устройстве (шаг 1) и нагревается индукционным способом до температуры закалки ок. 900°C (шаг 2). По достижении температуры следует краткая выдержка для равномерного и гомогенного распределения температуры по детали. Затем в деталь вводится калибрирующая оправка (шаг 3) с последующей немедленной закалкой посредством подачи в большом количестве охлаждающей жидкости на базе полиамида (шаг 4). Шаги с 1 по 4 представляют собой процесс индукционной закалки обрабатываемой детали с горячей посадкой на оправку из высоколегированной стали.

Далее следует процесс отпуска: индуктор повторно располагается вокруг скользящей муфты и калибрирующей оправки (шаг 5), и включается питание. Подаваемая величина мощности служит преимущественно для генерации необходимой теплоты отпуска во все еще напрессованной детали (шаг 6). При увеличении температуры происходит минимальное тепловое расширение скользящей муфты. Уже при температуре около 200°C образуется минимальный зазор (шаг 7), который позволяет без какого-либо заметного приложения силы снять скользящую муфту с калибрирующей оправки — усилие пружины при этом более чем достаточно. На прецизионной и высокоточной поверхности калибрирующей оправки, таким образом, не образуется никаких следов истирания или царапин (шаг 8), что, само собой разумеется, существенно увеличивает срок ее службы. В конце всего процесса закалки и отпуска скользящая муфта может быть опять охлаждена до комнатной температуры.

Новый индукционный способ закалки в прессе

Новый процесс был разработан для тарельчатых зубчатых колес, но не ограничивается только ими. Все детали, требующие гладких и плоских поверхностей (рис. 2), могут быть, таким образом, в процессе закалки доведены до конечных размеров с высокой степенью точности.

В принципе, новая установка работает аналогичным образом, что и обычная (см. выше). Однако дополнительно внизу существует одно неподвижное устройство фиксирования детали (нижний штамп) и верхний штамп, который прижимается к горячей детали и в процессе закалки давит с определенным усилием.

Рис. 2. Нерегулярное тарельчатое колесо

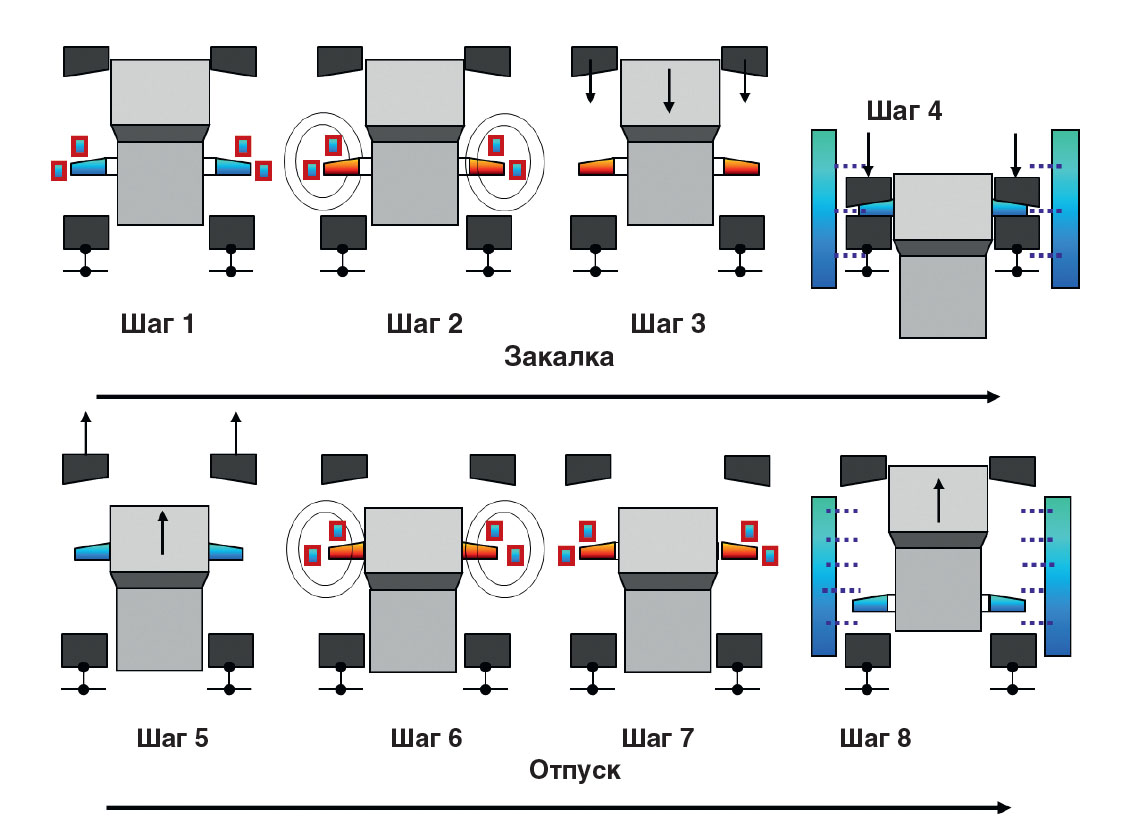

Шаги 3 и 4 рисунка 3 предполагают дополнительные устройства фиксации детали (маркированы зеленым цветом).

Рис. 3. Индукционная закалка в заневоленном состоянии тарельчатого (зубчатого) колеса

После закалки (шаг 4) штампы более не нужны, и их отводят — осуществляется процесс индукционного отпуска тем же самым индуктором и источником питания, как и перед этим в процессе закалки (шаги 5 и 6).

Параметры процесса и получаемые результаты представлены в таблице 2.

| Тарельчатое колесо (16MnCrS5) Закалка в заневоленном состоянии и отпуск |

|

|---|---|

| Мощность | 250 кВт |

| Частота | 10 кГц |

| Время цикла | 4 мин |

| Твердость поверхности | 680…780 HV30 |

| Глубина закалки | 0,8…1,2 мм |

| Твердость сердцевины | 350…480 HV30 |

| Точность: | |

| Допуск круглости | < 0,03 мм |

| Параллельность | < 0,03 мм |

| Конусность / Прямоугольность | < 0,05 мм |

Преимущества установки

При сопоставлении с традиционным способом закалки в заневоленном состоянии новая установка характеризуется двумя важными и исключительными критериями.

1. В большинстве обычных способов детали подвергаются газовому нагреву в печи с вращающимся подом, затем цементации и в конце в горячем состоянии передаются в пресс. В процессе транспортировки детали охлаждаются в большей или меньшей степени. Как известно, при этом промежуток времени между концом фазы нагрева и первой закалкой чрезвычайно важен для качества получаемых деталей, и в новом способе он существенно сокращен. При известных условиях индуктор в новой установке позволяет восполнить потери при переносе и компенсировать снижение температуры.

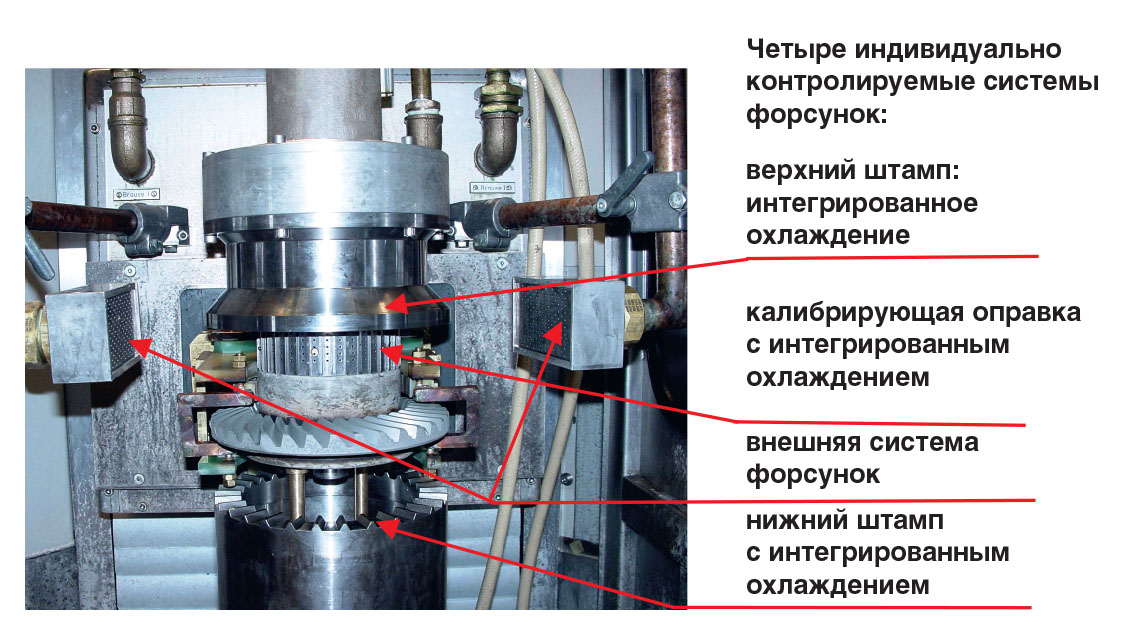

2. Также изменена и техника закалки. EMA Indutec GmbH использует четыре независимых друг от друга регулируемых закалочных контура: посредством выходных отверстий нижнего штампа, посредством верхнего штампа, с помощью калибрирующей оправки и дополнительно традиционным душевым закалочным охлаждением снаружи (рис. 4). Эти четыре закалочных опции предоставляют максимально возможную гибкость и позволяют корректировать форму только за счет раздельного регулирования работы форсунок душирования. Само собой, также индивидуально программируются и нормы расхода, и время выдержки. Все форсунки душирования контролируются расходомерами.

Рис. 4. Четыре индивидуально контролируемые системы форсунок

Преимущества технологии

Посредством вышеописанной установки и процесса EMA INDUTEC GmbH объединяет преимущества индукционной закалки с преимуществами закалки в заневоленном состоянии:

- процесс может быть интегрирован прямо в линию,

- непрерывный поток в производстве (One-piece flow),

- отсутствие задержки в начале процесса — без задержки нагрева,

- экономия энергии за счет короткого нагрева,

- прекрасная воспроизводимость за счет хорошего регулирования,

- размер детали еще более близок к конечным размерам,

- минимизирование брака,

- минимизирование процессов доработки.

Процесс базируется на работе с деталями после цементации. Таким образом, нет необходимости менять материал (к примеру, на улучшаемую сталь с достаточным содержанием углерода) — допускаемые параметры закалки не нужно изменять. Т. е. процесс настройки менее затратный финансово и по времени по сравнению с полностью новой технологией и деталями, которые изготавливаются из другого материала.

Концепция с кольцевой печью

Установка в соответствии с современным уровнем техники

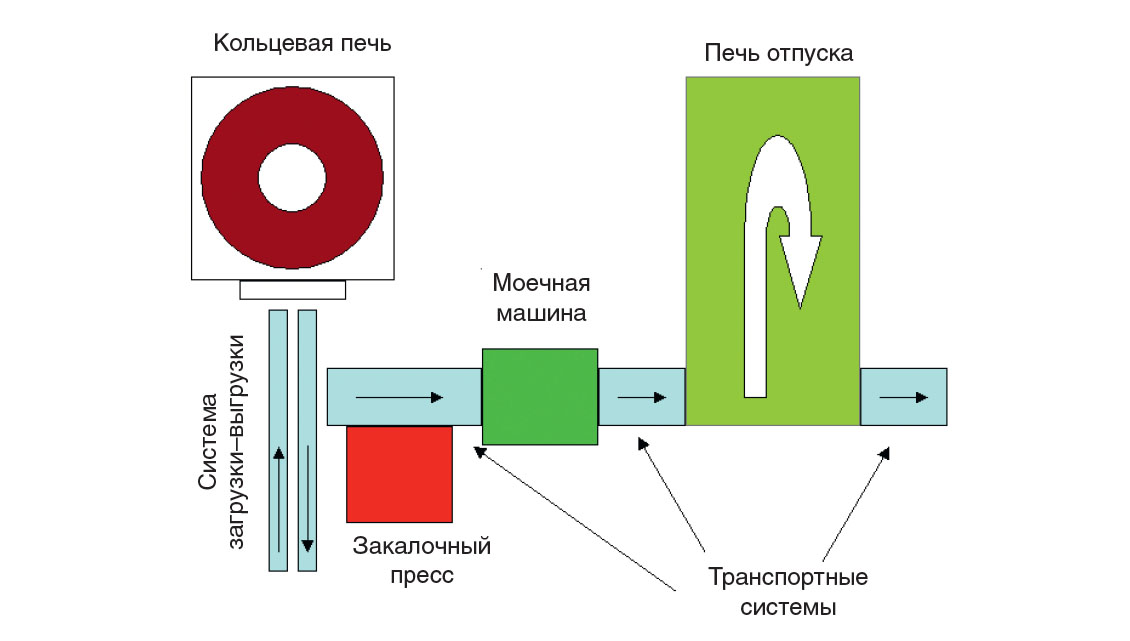

Рис. 5 показывает схему традиционной установки. Основными компонентами являются печь с вращающимся подом для цементации и обычный закалочный пресс для предварительно нагретых деталей. Так как традиционная установка в качестве закалочной среды использует масло, далее в линию должна быть включена моечная машина для последующей очистки деталей. Затем отдельная отпускная печь. Все компоненты установки соединяются транспортной системой.

Рис. 5. Традиционная установка

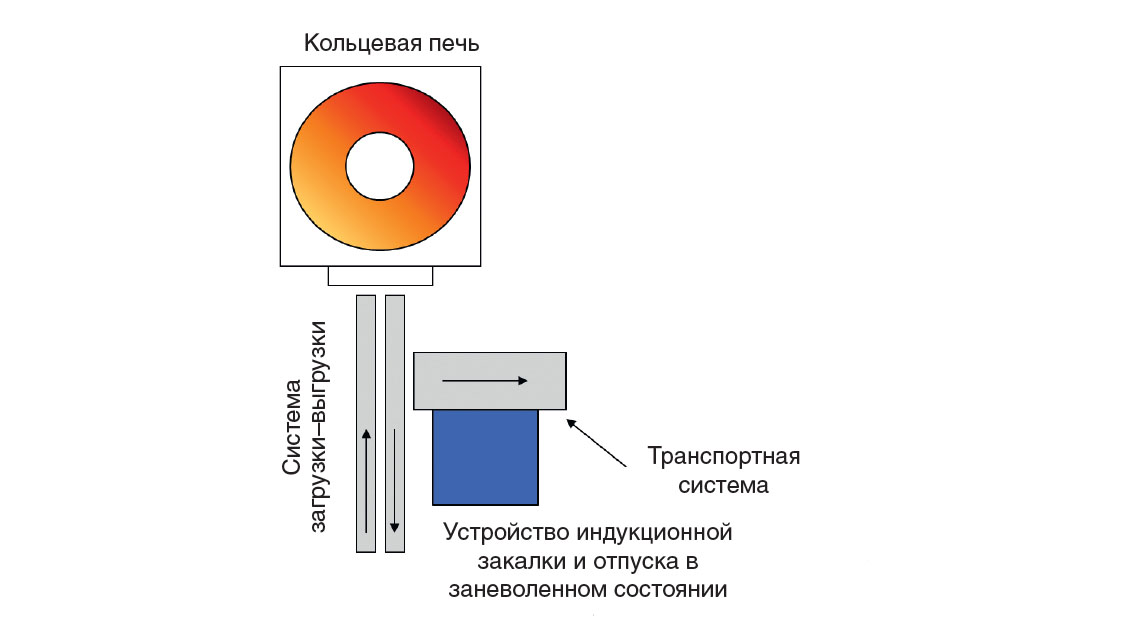

Индукционная промышленная установка — схема размещения

Уже на первый взгляд очевидно, что количество отдельных компонентов установки (рис. 6) заметно сокращено. Остаются только печь с вращающимся подом и новая индукционная установка для закалки в заневоленном состоянии с последующим отпуском. Моечная машина более не нужна, так как индукционная закалка обычно работает с закалочной средой на водной основе так, что не возникает потребности очищать детали после термической обработки. В дополнение можно отказаться от отдельно стоящей печи отпуска. Отпуск интегрирован в новом процессе, как результат, не требуется дополнительная энергия. Индуктор позволяет как нагрев под закалку, так и отпуск без какой-либо переналадки — лишь различается подводимая мощность.

Рис. 6. Индукционная промышленная установка

Рис. 7. Закалочная установка

Вследствие этого сокращается число составных частей установки, а также число систем передачи и, как результат, значительное сокращение источников сбоя и требуемого обслуживания. Сердце нового процесса — модуль, состоящий из индуктора, верхней и нижней фиксации детали, а также калибрующей оправки, может быть интегрирован в (почти) каждую стандартную установку EMA Indutec GmbH (рис. 7).

Применение

Процесс подходит для следующих деталей:

- скользящие муфты,

- поворотные круги,

- синхронизирующие кольца,

- тарельчатые колеса,

- корпуса сцепления,

- любой тип высокоточных цилиндрических деталей.

Выводы

Представлен полностью новый процесс, который объединяет как преимущества индукционного нагрева и индукционной закалки, так и преимущества закалки в заневоленном (фиксированном) состоянии для изготовления высокоточных деталей с существенно сокращенными или полностью исключенными последующими процессами обработки.

Главным компонентом является закалочная машина, оснащенная встроенным устройством закалки в заневоленном состоянии в координации с индукционным нагревом. Индуктивная энергия может использоваться для нагрева детали перед закалкой в прессе, а также для нагрева под отпуск, что гарантирует легкое снятие/вывод калибрирующей оправки без какого-либо ее износа или повреждения поверхности. Комплектная установка отдельно или в производственной линии не требует ни моечной машины, ни отдельной отпускной печи.

Вильфред Гой (Wilfried Goy), Михаил Гаркуша

EMA-Indutec GmbH, Германия

Petersbergstr. 9, D-65451 Meckesheim

Тел.: +49-6226-788-0

Факс: +49-6226-788-100

E-mail: info@ema-indutec.de

www.ema-indutec.com

Литература

1. Heess K. et al., Maß-und Formänderungen infolge Wärmebehandlung, Expert Verlag, Renningen 2007.

2. Benkowsky G. , Induktionserwärmung, Verlag Technik GmbH, Berlin 1990.

3. Schreiner, A.; Irretier, O., Praxishandbuch Härtereitechnik, Vulkan-Verlag, Essen 2013.

4. Nacke, B.; Baake, E., Induktives Erwärmen, Vulkan-Verlag, Essen 2014.