Актуальность

В связи с интенсивным освоением территорий, расположенных в регионах Сибири, Крайнего Севера и Арктики, возникает настоятельная необходимость совершенствования технологий сварки и наплавки как основных процессов, применяемых при производстве и ремонте крупногабаритных металлоконструкций ответственного назначения в условиях низких климатических температур: нефте- и газопроводы, резервуары, судовая, автомобильная, строительно-дорожная и карьерная техника, оборудование объектов энергетики, связи, железнодорожной инфраструктуры [1].

Одним из наиболее перспективных путей, позволяющих обеспечить равнопрочность металлоконструкции в целом, является применение для ее изготовления технологических процессов на основе высококонцентрированных потоков энергии, которые вследствие быстрого нагрева зоны соединения и такого же быстрого ее охлаждения способствуют минимальным структурным изменениям, а следовательно, и минимальным напряжениям и деформациям. Наиболее полно сформулированным требованиям отвечают импульсные технологические процессы сварки, которые в последнее время находят все большее применение в практике мирового промышленного производства [2].

Направления и методы реализации

Практическая реализация данного подхода связана с необходимостью решения ряда сложных технологических и электротехнических задач [3].

Для решения первой группы задач: управления каплеобразованием, переносом электродного металла, кристаллизацией сварочной ванны — сварочное оборудование должно обладать способностью контроля изменения основных показателей процесса: напряжения дуги, сварочного тока, мгновенной мощности сварочной дуги [4].

Для решения второй группы задач (электротехнических) необходимо в сварочное оборудование вводить специальные блоки (чопперы), обладающие способностью коммутировать максимальную мощность импульса, малоинерционные, с удовлетворительными массогабаритными показателями и надежные в работе [5]. Удовлетворить перечисленным требованиям весьма сложно, поскольку это связано с коммутацией больших импульсных мощностей (до 50 кВт и более) на интервалах в единицы микросекунд.

В качестве примера практической реализации вышесформулированного подхода: в 1970‑х — 1980‑х годах в Советском Союзе были созданы способы ручной дуговой, покрытыми электродами, и механизированной сварки в среде СО2, Ar и газовых смесях на их основе с управляемым и неуправляемым переносом электродного металла проволоками сплошного сечения и порошковыми. Большинство созданных в вышеуказанный период методов сварки легли в основу многочисленных способов дуговой сварки, которые сегодня известны в мировой практике как STT, SMT и другие. Однако, несмотря на эффективность известных технологий и оборудования, их не всегда удается применить для решения ответственных задач в сложных монтажных и климатических условиях.

По нашему мнению, для безусловного достижения вышеобозначенной цели необходимо решение трех взаимосвязанных задач — разработка и практическое применение:

• нового поколения сварочных и наплавочных материалов, имеющих в своей структуре субмикрокристаллические и наноразмерные компоненты, оказывающие модифицирующее влияние на зону неразъемного соединения [6];

• новых методов диагностики быстропротекающих процессов тепломассопереноса, сопровождающих плавление, перенос и кристаллизацию металла шва из расплава, оказывающих доминирующее влияние на напряженно-деформируемое состояние конструкций ответственного назначения [7];

• нового поколения источников питания, обладающих высокими динамическими свойствами и реализующих алгоритмы адаптивного импульсного управления.

Решение первой задачи основано на применении в качестве модификаторов субмикрокристаллических и наноразмерных порошков. На рубеже ХХ и ХХI веков эту фундаментальную задачу в США и Канаде, странах Европейского Союза, России, Китае и странах СНГ начинают решать путем применения в составе присадочных материалов химических соединений, содержащих твердые сплавы, твердые растворы, в т. ч. алюминия, кремния, циркония, а также порошки тугоплавких соединений на основе хрома, титана, никеля и т. д., которые под действием импульсных высококонцентрированных энергетических потоков с малой длительностью пульсации способны активировать процессы структурно-фазовых и химико-термических превращений, обеспечивающих повышение физико-механических и эксплуатационных свойств покрытий [8].

Решение второй задачи всецело определяется новыми методами диагностики характера протекания микрометаллургических процессов на этапах плавления, переноса электродного металла, а также кристаллизации сварочной ванны при формировании неразъемного соединения [9]. Исследования подобных быстропротекающих процессов сопряжены с определенными трудностями, связанными со скоростью протекания процессов тепломассопереноса при одновременном действии мощного светового излучения сварочной дуги. Вместе с тем в настоящее время удается преодолеть обозначенные трудности путем применения в составе создаваемых диагностических комплексов специальных импульсных CuBr-лазеров.

Наиболее сложной является третья задача. Суть ее решения связана с необходимостью создания новых источников импульсной энергии: импульсно-дуговых, импульсно-плазменных, импульсно-лазерных, а также высокоскоростных газопламенных, электроконтактных,

детонационных, которые были бы способны создавать направленные высококонцентрированные энергетические потоки с малой длительностью пульсации и использующие в своих структурах системы адаптивного управления для стабилизации рабочих характеристик [10].

Адаптивные импульсные технологические (APT — adaptive pulse technology) процессы сварки обеспечивают программируемый ввод теплоты в зону сварного соединения, управление процессами плавления и капельного переноса электродного металла, управление формированием структуры шва и 3 ТВ, уменьшение степени остаточных деформаций в сварных соединениях при одновременной стабильности импульсного режима сварки в различных пространственных положениях [11]. В отличие от известных процессов дуговой сварки, в том числе импульсных, которые используют алгоритмы управления по жестко задаваемой программе, адаптивные импульсные процессы позволяют корректировать режимы на уровне их мгновенных значений основных энергетических параметров сварочного процесса в зависимости от состояния объекта управления «источник питания — дуга — сварочная ванна».

На рис. 1 приведена блок-схема адаптивной системы автоматического регулирования технологического процесса сварки.

Рис. 1. Блок-схема адаптивной системы автоматического регулирования технологического процесса сварки, где ИП — источник питания; Д — дуга; И — изделие; ОУ — объект управления; СП — система питания; БКТИ — блок контроля температуры изделия; ДТ — датчик температуры; БС — блок сравнения; Т°ЗАД — блок задания температуры изделия; FИП, FД, FО, FИ — возмущающие воздействия.

Важным элементом представленной системы автоматического регулирования является наличие каналов обратных связей, по которым осуществляется непрерывный контроль возмущающих воздействий на объект автоматического регулирования [12]. Их отработка осуществляется по изменению мгновенных значений основных энергетических параметров режима [13]. Такой подход требует коренной перестройки схемотехники применяемых источников питания. Техническая суть модернизации источников питания заключается в наличии в их структурах различных взаимосогласованных блоков, осуществляющих не только контроль за состоянием объекта управления, но и являющихся исполнительными элементами в системе питания по поддержанию заданной скорости подачи электродной проволоки, регулированию рабочей температуры элементов силовой части в результате автоподогрева, а также контролирующих изменения температуры окружающего воздуха.

На рис. 2 приведены базовые алгоритмы адаптивного импульсного управления энергетическими параметрами технологического процесса: а — для переноса без коротких замыканий дугового промежутка; б, в — для переноса во время коротких замыканий дугового промежутка; г — при сварке — наплавке покрытыми электродами.

Рис. 2. Базовые алгоритмы адаптивного импульсного управления, где Iи — ток импульса, Iп — ток паузы, tи — длительность импульса, tп — длительность паузы, Tц — длительность цикла (Tц = tи+ tп), Iк2 — пиковое значение тока короткого замыкания, tп1 — длительность паузы в протекании тока к моменту разрушения перемычки, tп2 — длительность паузы в протекании тока перед коротким замыканием, Iгс — ток горячего старта, tкз и tгд — длительности интервалов короткого замыкания и горения дуги

Наиболее важной характеристикой создаваемых систем питания является скорость отработки управляющих воздействий, поскольку современные технологические процессы часто требуют реакции системы питания на корректировку алгоритма управления на временных интервалах от 1×10–4 до 3×10–4 секунды. Таким требованиям, например, удовлетворяет оборудование, выпускаемое ООО «Эллой», г. Нижний Новгород (рис. 3, 4). Помимо традиционного управления путем установки и поддержания энергетических параметров режимов сварки оборудование имеет возможность работы в синергетическом режиме, что значительно упрощает настройку и реализацию выбранной технологии.

Рис. 3. Инверторный источник питания MC‑501

Рис. 4. Инверторный источник питания МС‑500 МХ

Рис. 5. Осциллограммы основных энергетических параметров адаптивных импульсных технологических процессов: а) адаптивной импульсно-дуговой сварки «длинной дугой» (без коротких замыканий дугового промежутка), б) меха-низированной адаптивной импульсно-дуговой сварки «короткой дугой» (с короткими замыканиями дугового промежутка), в) адаптивной импульсно-дуговой сварки покрытыми электродами

На рис. 5 приведены осциллограммы адаптивных импульсных технологических процессов, реализованных в новом поколении инверторного сварочного оборудования. Их анализ подтверждает перспективность выбранного направления совершенствования сварочного оборудования.

Оценивая технологические характеристики оборудования для питания дуги, можно отметить, что при применении управляемых процессов дуговой сварки появляется возможность отказаться от необходимости регулировать выходное напряжение источника питания, так как поддержание требуемого значения напряжения дуги при изменении скорости подачи электрода можно обеспечивать, используя длительность импульса тока (горения дуги). Т. е. можно отказаться от традиционных сглаживающих дросселей на стадии короткого замыкания. Это позволяет на 30–40% сократить длительность коротких замыканий, что значительно повышает эффективность процесса, делает его менее чувствительным к действию возмущающих факторов на стадии переноса электродного металла в сварочную ванну [14].

Данные алгоритмы эффективны для управления переносом каждой капли электродного металла при сварке плавящимся электродом в среде защитных как инертных газов — аргон, гелий, так и активных газов, таких как СО2 или газовых смесей на основе аргона с добавлением СО2. Их реализация позволяет решить задачу стабилизации характеристик массопереноса при механизированных способах сварки во всех пространственных положениях. Однако они не обеспечивают управления формированием металла шва из расплава, для чего требуется применение низкой частоты изменения энергетических параметров режима из-за значительной теплоинерционности сварочной ванны. Обычно для этого необходима низкочастотная модуляция сварочного тока в частотном диапазоне 0,25–5 Гц [15].

Технологический процесс импульсно-дуговой сварки в указанном диапазоне называют процессом сварки пульсирующей дугой или модулированным током [2]. Такой процесс, как правило, предполагает периодическое изменение выходной мощности в системе питания, чередуя высокий (импульс) и низкий (пауза) уровни. В периоды импульсов тока расплавляется основная часть электродного и свариваемого металлов, в последующие периоды паузы происходит кристаллизация большей части сварочной ванны.

Указанный диапазон соизмерим с теплоинерционностью сварочной ванны, что позволяет периодически изменять тепловой поток, вводимый в металл, и тем самым регулировать во время сварки процесс проплавления основного металла и формирования шва. В современных системах питания инверторного типа низкочастотная модуляция его выходной мощности может быть реализована путем изменения тактовой частоты полупроводникового преобразователя методами частотно-импульсной модуляции либо применением алгоритмов управления, реализуемых методами широтно-импульсной модуляции.

Импульсно-дуговая сварка на различных частотных диапазонах может быть реализована как при сварке неплавящимся электродом, так и при сварке плавящимся электродом. В первом случае режим работы выбирают либо для поддержания стабильного горения малоамперной дуги (частотный диапазон 5000–300 Гц), либо для обеспечения пульсирующего теплового потока, необходимого при сварке тонколистового металла (частотный диапазон 0,25–5 Гц). В отдельных случаях может быть реализована комбинация двух вышеобозначенных частотных диапазонов.

При импульсно-дуговой сварке плавящимся электродом реализация пульсирующего режима работы системы питания представляет собой наиболее сложную техническую задачу, поскольку это сопряжено с необходимостью учета капельного переноса электродного металла в сварочную ванну (частотный диапазон 300–25 Гц) и одновременного управления формированием металла шва из расплава (частотный диапазон 0,25–5 Гц). Для обеспечения возможности совмещения двух частотных диапазонов при реализации технологического процесса требуется синхронная работа источника питания и подающего механизма.

Для подтверждения требуемого качества и эксплуатационных характеристик сварных соединений, получаемых методами адаптивных импульсных технологий сварки и наплавки, были проведены сравнительные исследования по оценке их свойств со сварными соединениями, получаемыми на стационарных режимах [16–18].

а) б)

Рис. 6. Тепловизионная съемка температурных полей на поверхности пластины при сварке в нижнем положении

Основой выполненных исследований являлся анализ характера распределения тепловых полей при сварке облицовочного слоя шва в нижнем положении. В рамках этого подхода в процессе сварки производили интегрированную оценку тепловложения в формируемое сварное соединение. Это позволило изучить характер протекания тепловых процессов, определяющих производительность плавления основного и присадочного металла, направление и полноту протекания металлургических процессов в сварочной ванне, условия формирования структуры металла шва и зоны термического влияния, эксплуатационные свойства сварных соединений [19].

В процессе экспериментальных исследований регистрацию полей осуществляли с помощью тепловизора ThermaCAM P65HS фирмы FLIR, рис. 7а, б. Характеристики тепловизора: формат изображения 320×240 точек, температурная чувствительность — 0,08°С, погрешность измерения температуры — ±2°С или ±2% в зависимости от того, что больше. Съемку проводили в температурном диапазоне (200–1500)°С, рис. 7б. Установленный коэффициент излучения 0,92. На рис. 7 приведены тепловизионные картины поверхности изделия в процессе сварки электродами УОНИ13/Мороз, 4 мм и LB‑62D, 4 мм в режимах: постоянного тока (СПТ) и низкочастотной модуляции сварочного тока (СМТ).

Рис. 7. Распределение температурных полей при СПТ и СМТ электродами диаметром 4 мм

На полученных термограммах видна картина изменения температурных полей свариваемого изделия. Однако определить координаты точек, соответствующих конкретной изотерме, по полученным изображениям затруднительно. Это является следствием того, что тепловизионная съемка процесса сварки проводилась под углом к оси шва и под углом к плоскости свариваемых пластин, рис. 6а. Кроме того, температура, которую показывает тепловизор, зависит не только от истинной температуры поверхности, но и от коэффициента излучения материала поверхности. Если коэффициент излучения маленький (в случае идеальной гладкой поверхности), то тепловизионная картина поверхности будет в большей степени отражать излучение от окружающей среды, чем излучает сама поверхность изделия. Это является особенностью тепловизионной съемки, которую следует учитывать при анализе получаемых результатов.

Анализируя распределение температурных полей, представленных на рис. 7, можно отметить, что, несмотря на различие в применяемых для сварки электродов, в целом характер тепловых полей остается одинаковым для выбранного способа сварки и существенно меняется при переходе из режима постоянного тока (СПТ) в режим импульсного изменения энергетических параметров режима (СМТ). При этом длина сварочной ванны уменьшается в среднем на 25–30%.

Сравнение тепловизионных картин позволяет заключить: основное влияние на температурные поля оказывает способ сварки, и в незначительной степени оказывают влияние марки применяемых электродов [20].

Важной составляющей полученных результатов процесса тепломассопереноса является возможность одновременной синхронной регистрации энергетических параметров сварочной дуги и характеристик тепломассопереноса. На рис. 8а приведены осциллограммы тока и напряжения процесса сварки; на рис. 8б — видеоизображения отдельного микроцикла — периода плавления и переноса одной капли электродного металла.

Рис. 8. а) Осциллограммы тока (1) и напряжения (2) процесса сварки; б) видео изображения отдельного микроцикла — периода плавления и переноса одной капли электродного металла

Основной задачей при выполнении исследований по влиянию тепломассопереноса при дуговой сварке является обоснование условий, при которых происходит формирование неразъемного соединения. Нагрев и охлаждение обрабатываемого изделия вызывают разнообразные физические и химические процессы в самом материале: плавление, перенос электродного металла, кристаллизация расплава, напряжения и деформации, возникающие в зоне неразъемного соединения и определяющие эксплуатационные показатели всего изделия.

В эксперименте проводилось сравнение различных марок электродов по их технологическим показателям и характеристикам тепломассопереноса, осуществляемого при различных методах дуговой сварки на режимах постоянного (СПТ) и модулированного тока (СМТ). Типичные осциллограммы режимов СПТ И СМТ представлены в таблице 1.

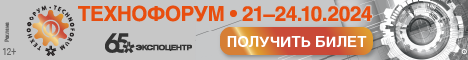

Результаты статистической обработки осциллограмм тока и напряжения представлены на рис. 9–11 в виде усредненных показателей тепломассопереноса.

а) б)

Рис. 9. Количество коротких замыканий за 10 секунд: а) сварка КШ электродами диаметром 3 мм, б) сварка ЗШ и ОШ электродами диаметром 4 мм

а) б)

Рис. 10. Коэффициент вариации длительности коротких замыканий: а) сварка КШ электродами диаметром 3 мм, б) сварка ЗШ и ОШ электродами диаметром 4 мм

а) б)

Рис. 11. Погонная энергия, затраченная при сварке: а) сварка КШ электродами диаметром 3 мм, б) сварка ЗШ и ОШ электродами диаметром 4 мм

Основными показателями тепломассопереноса при дуговой сварке плавящимся электродом являются: частота перехода электродного металла в сварочную ванну в виде отдельных капель, их теплосодержание, длительность их нагрева до момента отрыва от электрода. Для случая сварки с короткими замыканиями дугового промежутка важным показателем стабильности тепломассопереноса является коэффициент вариации длительностей коротких замыканий [21].

Как правило, весь процесс сварки может характеризоваться семейством кривых термических циклов, которые можно получить обработкой результатов тепловизионной съемки. Важным показателем затрачиваемой энергии при формировании неразъемного соединения является погонная энергия, которая рассчитывалась в соответствии с общепринятой методикой. Более детализованная оценка характеристик тепломассопереноса была сделана в предыдущей работе [20]. Было установлено, что на их показатели оказывают влияние не только энергетические характеристики процесса сварки и способ сварки (СПТ или СМТ), но и тип сварочных электродов, включая их химический состав и качество изготовления.

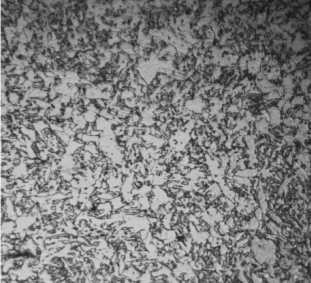

Типичная микроструктура сварных соединений по горизонтальному сечению центральной части металлографических образцов (СШ) на примере соединения серии СМТ 4 приведена на рис. 12.

Структура ОМ стали 09Г2С представляет собой феррито-перлитную смесь с объемной долей ферритной составляющей fоб = 68% и размером ферритного зерна dф, варьирующимся в пределах dф = 5,02–10,40 мкм. Методом количественной металлографии установлено, что объемная доля и средний размер зерен феррита в ЗТВ сварных соединений серий 1, 2, 3 и 4 меняются незначительно и находится в пределах fоб = 66–69% и dф = 3,29–6,58 мкм соответственно. В металле СШ сварных соединений серий 3 и 4 объемная доля феррита и размер ферритного зерна соответствуют величинам fоб = 60 –66% и dф = 5,24–5,36 мкм соответственно.

а) б) в)

Рис. 12. Микроструктура образца серии 4 (СМТ): СШ (а), ЗТВ (б) и ОМ (в)

На рис. 13 приведены микроструктуры зон сварных швов, полученных с применением электродов УОНИ 13/Мороз, 4 мм на режимах СПТ и СМТ. Микроструктуры образцов 1 и 2 отличаются. У образца серии 1 (СПТ) дендритоподобная структура содержит зерна больших размеров по сравнению с микроструктурными элементами образца серии 2 (СМТ). Размеры дендритоподобных зерен во втором случае меньше, что подтверждает ранее установленный эффект рафинирования структуры в результате импульсного изменения энергетических параметров режима сварки. При этом сравнение структурных составляющих образца 2 (СМТ, электрод УОНИ 13/Мороз), рис. 13–2, со структурными составляющими СШ образца 4 (СМТ, электроды LB‑52U и LB‑62D), рис. 12а, показывает, что структурные элементы имеют примерно одинаковые размеры, несмотря на то, что во втором случае значения погонной энергии были выше.

1 2

Рис. 13. Микроструктура СШ сварных соединений серии 1 и 2

а) б)

Рис. 14. Температурные зависимости ударной вязкости ОМ и металла ЗТВ сварных соединений серий 1, 2 (а), 3, 4 (б)

Согласно приведенным на рис. 14 результатам ударных испытаний основного металла и ЗТВ сварных соединений серий 1 и 2 и особенно серий 3 и 4, видно, что они не обладают выраженным порогом хладноломкости.

Установлено, что наиболее высокие значения ударной вязкости KCV = 1,02–2,25 МДж/м2 металла ЗТВ в интервале температур испытаний от комнатной до –20°C наблюдается на образцах серии 2 сварного соединения, полученного с применением электродов УОНИ 13/Мороз при сварке в режиме СМТ. При этом ударная вязкость металла ЗТВ независимо от способа получения сварного соединения при температурах испытаний до –40°C превышает значения KCV основного металла.

Уровень ударной вязкости металла ЗТВ сварных соединения серий 3 и 4, полученных с использованием электродов марки LB52U (корневой слой шва) и LB62D (заполняющий и облицовочный слой), практически не зависит от способа получения сварного соединения (СПТ или СМТ). Значения ударной вязкости образцов серий 3 и 4 сопоставимы с ударной вязкостью металла ОМ, и при температурах испытаний до –20° они существенно ниже, чем у образцов серий 1 и 2. При температуре испытаний –60° уровень ударной вязкости всех изученных образцов ОМ и ЗТВ уравнивается и находится в пределах KCV = 0,17–0,43 МДж/м2. Однако в металле ЗТВ наибольшие значения КСV‑60 = 0,36–0,43 МДж/м2 достигаются на сварных соединениях серий 3 и 4 независимо от использованного способа сварки.

Таким образом, применение разработанных технологий и оборудования позволяет не только увеличить производительность сварочно-монтажных работ, усовершенствовать технику выполнения сварных швов в различных пространственных положениях, гарантировать высокое качество сварных соединений, снизить затраты на строительство и ремонт, но и отказаться от закупки дорогостоящих специальных электродов, электродных материалов и сварочного оборудования.

Заключение

1. В России создано и успешно развивается перспективное направление по разработке и практическому применению методов APT, которые можно эффективно применять при строительстве и ремонте крупногабаритных металлоконструкций ответственного назначения.

2. Методы APT благодаря стабильности энергетических параметров при сварке в различных пространственных положениях, а также возможности программируемого ввода тепла в зону сварного соединения, управления процессами плавления и переноса каждой капли электродного металла, формирования мелкодисперсной структуры металла шва и зоны термического влияния способствуют уменьшению степени остаточных деформаций сварных соединений, что существенно повышает их эксплуатационные показатели.

3. В отличие от известных в мировой практике процессов импульсно-дуговой сварки, использующих алгоритмы управления по жестко заданной программе, методы APT позволяют корректировать выбранный алгоритм через каналы обратных связей по изменению мгновенных значений основных энергетических параметров сварочного процесса, отражающих текущее состояние объекта управления: источник питания — дуга — изделие. Отмеченные достоинства могут быть эффективно использованы при разработке различных роботизированных технологических процессов, реализуемых при помощи адаптивных систем автоматического управления на базе ЭВМ и микропроцессоров общего назначения, в том числе при создании различных гибридных технологий.

4. Отмечая эффективность применения методов APT при монтаже и ремонте технических систем ответственного назначения в условиях низких климатических температур, в проводимых исследованиях показано, что повышение их эксплуатационных показателей при повышенных механических нагрузках, износе, коррозии, наличии агрессивных сред, циклических воздействий внешних и внутренних факторов, обусловленных повышенным перепадом температур, атмосферного, гидростатического и гидравлического давлений, неразрывно связано с кинетикой плавления, переноса и кристаллизации металла шва из расплава непосредственно в процессе формирования сварных соединений. Возможность управления перечисленными быстропротекающими процессами открывает новые возможности в решении фундаментальной задачи — развития машиностроения, энергетики, химической, добывающей и перерабатывающей промышленности в регионах Крайнего Севера и Арктики.

5. Дальнейшее проведение фундаментальных и ориентированных исследований в этом направлении представляет собой актуальную научно-техническую задачу, от решения которой всецело зависит дальнейшее развитие мирового промышленного производства.

Литература

1. Ларионов В. П., Слепцов О. И., Сараев Ю. Н., Безбородов В. П. Новые подходы к разработке современных технологий сварки и нанесения покрытий для обеспечения эксплуатационной надежности металлоконструкций и изделий, эксплуатируемых в условиях Сибири и Крайнего севера // Вестник Академии военных наук. — 2008. — № 3. — С. 67–69.

2. Сараев Ю. Н. Импульсные технологические процессы сварки и наплавки / Сараев Ю. Н. ц/ Издательство «Наука». Ответственный редактор А. С. Зубченко. Новосибирск, 1994. — 107 с.

3. Сараев Ю. Н. Адаптивные импульсно-дуговые методы механизированной сварки при строительстве магистральных трубопроводов / Сараев Ю. Н. // Сварочное производство. 2002. № 1. С. 4–7.

4. Лоос А. В. Источники питания для импульсных электротехнологических процессов / Лоос А. В., Лукутин А. В., Сараев Ю. Н. // Институт физики прочности и материаловедения СО РАН; Томский политехнический университет; Ответственный редактор Бекишев Р. Ф.. Томск, 1998. — 159 с.

5. Сараев Ю. Н. Управление переносом электродного металла при сварке в СО2 с короткими замыканиями дугового промежутка (ОБЗОР) / Автоматическая сварка. 1988. № 12. С. 16–23.

6. Сараев Ю. Н. Перспективы модифицирования структуры композиций с защитными покрытиями путем легирования и высокоэнергетического воздействия / Сараев Ю. Н., Безбородов В. П., Оришич А. М., Ульяницкий В. Ю., Дураков В. Г., Дампилон Б. В. // Сварочное производство. — 2012. — № 12. — с. 10–13.

7. Сараев Ю. Н. и др. Поисковые исследования повышения надежности металлоконструкций ответственного назначения, работающих в условиях экстремальных нагрузок и низких климатических температур / Глава 5 в книге: Наукоемкие технологии в проектах РНФ. Сибирь / Под редакцией С. Г. Псахье и Ю. П. Шаркеева. — Томск: Издательство НТЛ, 2017. — 428 с. ISBN 978–5-89503–607–5. С. 134–202.

8. Сараев Ю. Н. Повышение надежности металлических конструкций при эксплуатации в условиях низких климатических температур посредством комплексного применения современных методов модифицирования зоны сварного соединения / Ю. Н. Сараев, В. П. Безбородов, С. В. Гладковский, Н. И. Голиков // Сварочное производство. — 2016. — № 9. — с. 3–9.

9. Сараев Ю. Н. Влияние энергетических параметров процесса сварки на структуру и свойства сварных соединений низколегированных сталей / Сараев Ю. Н., Безбородов В. П. // Сварочное производство. 2012. № 8. С. 3–5.

10. Сараев Ю. Н. Обоснование концепции повышения безопасности и живучести технических систем, эксплуатируемых в регионах Сибири и Крайнего Севера, на основе применения адаптивных импульсных технологий сварки // Тяжелое машиностроение. 2010. № 8. С. 14–19.

11. Сараев Ю. Н. Опыт разработки и практического применения адаптивных импульсно-дуговых методов сварки для строительства и ремонта магистральных трубопроводов // Вопросы материаловедения. — 2015. — № 1. — С. 210–219.

12. Сараев Ю. Н. Особенности формирования защитных коррозионностойких покрытий при импульсно-дуговой наплавке сталей аустенитного класса / Саpаев Ю. Н., Безбородов В. П., Селиванов Ю. В. / Сварочное производство. 2009. № 4. С. 20–25.

13. Saraev, Y. N. Effect of Heat Input Pulse on the Structure and Properties of Welded Joints of Steels Ferritic-Pearlitic Class, Operating Under Low-Frequency Temperature-Force Loading / Saraev, Y. N.; Bezborodov, V. P.; Putilova, E. A. / IOP: 6th International Scientific Practical Conference on Innovative Technologies and Economics in Engineering. Nat. Res Tomsk Polytechnic Univ., Yurga Inst. Technol., Yurga, RUSSIA: MAY 21–23, 2015.

14. Saraev Yu N Improving Processes of Mechanized Pulsed Arc Welding of Low-Frequency Range Variation of Mode Parameters/Saraev Yu N, Solodskiy S A, Ulyanova O V // YIT-UPMME 2015 IOP Publishing. IOP Conf. Series: Materials Science and Engineering 127 (2016) 012019 doi:10.1088/1757–899X/127/1/012019.

15. Saraev YN The Ways of Reliability Enhancement of Welded Metal Structures for Critical Applications in the Conditions of Low Climatic Temperatures / YN Saraev, VP Bezborodov, SV Gladkovsky, and NI Golikov // Advanced Materials with Hierarchical Structure for New Technologies and Reliable Structures 2016. AIP Conf. Proc. 1783, 020195–1–020195–4; doi: 10.1063/1.4966489. Published by AIP Publishing. 978–0-7354–1445–7. 020195–1.

16. Сараев Ю. Н. Исследование свойств сварных соединений марганцовистой стали, полученных низкочастотной импульсно-дуговой сваркой / Ю. Н. Сараев, В. П. Безбородов, С. В. Гладковский, Н. А. Голиков // Деформация и разрушение. — 2016. — № 1. — с. 36–41.

17. Сараев Ю. Н., Безбородов В. П., Полетика И. М., Тютев А. В., Никонова И. В., Кирилова Н. В., Севастьянов С. П. Улучшение структуры и свойств сварных соединений труб большого диаметра из низколегированной стали при импульсно-дуговой сварке // Автоматическая сварка. — 2004. — № 12. — С. 34–38.

18. Сараев Ю. Н., Слепцов О. И., Безбородов В. П., Никонова И. В., Тютев А. В. Анализ усталостного разрушения, структура и свойства сварных соединений трубопроводов, эксплуатируемых в условиях Сибири и Крайнего Севера // Монтажные и специальные работы в строительстве. — 2005. — № 8. — С. 18–22.

19. Сараев Ю. Н. Влияние энергетических параметров режимов сварки на распределение остаточных напряжений в зоне неразъемного соединения / Сараев Ю. Н., Голиков Н. И., Сидоров М. М., Лунев А. Г., Перовская М. В. // Актуальные проблемы в машиностроении. Том 5. № 3–4. 2018. — с. 30–35.

20. Сараев Ю. Н. Исследование влияния энергетических параметров режима дуговой сварки покрытыми электродами на стабильность тепломассопереноса / Сараев Ю. Н., Лунев А. Г., Киселев А. С., Гордынец А. С., Нестерук Д. А., Хайдарова А. А., Чинахов Д. А., Семенчук В. М. // Сварочное производство. — 2018. — № 2. — с. 3–13.

21. Сараев Ю. Н. Методика исследований характеристик тепломассопереноса при дуговой сварке плавящимся электродом с видео регистрацией изображений в условиях лазерного когерентного излучения / Сараев Ю. Н., Лунев А. Г., Тригуб М. В., Перовская М. В. // Актуальные проблемы в машиностроении. — Том 5. № 1–2. 2018. — с. 20–25.

* Работа выполнена за счет средств проекта РНФ № 16–19–10010.

Еще больше новостей |