Анализ тенденций развития шлифования как многокомпонентной структуры делает наглядными ожидания результаты научно-технического прогресса в механической обработке деталей.

Шлифование, как известно, является первым технологическим процессом в истории цивилизации человечества. Еще первобытный человек начал его осваивать, затачивая кремниевые наконечники стрел и копий камнем. И в настоящее время в рабочем сленге сохранилось определение шлифовального круга как «камень».

Развитие технологии абразивной обработки и шлифовальных станков обусловлено возрастающими, подчас противоречивыми требованиями к точности, качеству поверхности обрабатываемых деталей, новым материалам, к производительности и расширяющейся номенклатуре выпускаемой продукции. Само воздействие, представляющее собой определенную последовательность, обусловлено фундаментальными процессами изменения природного, экономического, социального и технического характера.

Кто же в настоящее время является потребителем современных шлифовальных станков?

ОЦЕНКА РЫНКА ШЛИФОВАЛЬНЫХ СТАНКОВ

Объем мирового рынка шлифовальных станков в 2018 году составил 4,72 млрд долларов США, а к 2027 году он достигнет 6,73 млрд по прогнозам компании Fortune Business Insights™ [1], предлагающей маркетинговые исследования и консалтинговые услуги для глобального бизнеса. При этом прогнозируется среднегодовой темп роста 4,6% в течение рассматриваемого периода.

Прогнозируемый темп роста рынка США — 3,1%, темп роста Китая — 5,7% за анализируемый период с 2020 по 2027 г., для сравнения в Европе — рост в Германии прогнозируется примерно на 1,5%. Рост связан с увеличением спроса со стороны автомобильного сектора и металлообрабатывающей промышленности. На рис. 1 представлены наиболее значимые области применения современных шлифовальных станков. Можно видеть, что автомобильный сегмент занимает самую большую долю мирового рынка в течение прогнозируемого периода до 2027 г. из-за расширения автомобильной инфраструктуры в странах с формирующейся рыночной экономикой и из-за увеличения производства и продажи электромобилей во всем мире.

![Рис. 1. Мировой рынок шлифовальных станков до 2027 г. по областям применения [1]](/sites/default/files/Public/RHYTHM_of_machinery_7_2022/statia_tendensii_v_razvitii_shlifovanii_ris1_rhythm_of_machinery_7_2022.jpg)

Рис. 1. Мировой рынок шлифовальных станков до 2027 г. по областям применения [1]

Общее машиностроение положительно влияет на размер рынка благодаря растущей индустриализации в развивающихся странах, таких как Китай, Индия и Вьетнам. Точное машиностроение является наиболее быстрорастущим сектором рынка из-за повышенного спроса на критически важные компоненты в таких отраслях, как полупроводники, бытовая электроника и электротехника, медицина, нефтегазовая и аэрокосмическая промышленность.

Данные Ассоциации немецких станкостроительных заводов VDW по ведущим странам — производителям шлифовальных, хонинговальных, притирочных и полировальных станков, выпущенных в 2020 году, приведены на рис. 2.

Рис. 2. Мировой рынок шлифовальных станков в 2020 г. по ведущим странам

Анализ показывает, что Азиатско-Тихоокеанский регион занимает основную долю рынка шлифовальных станков с высоким спросом со стороны различных отраслей, включая аэрокосмическую, автомобильную и инструментальную. В частности, закупка новых самолетов развивающимися странами, такими как Индонезия, Вьетнам и Индия, приводит к росту аэрокосмической промышленности и предположительно будет в дальнейшем стимулировать рынок шлифовальных станков. Европа, по прогнозам, займет второе место на мировом рынке в течение прогнозируемого периода из-за роста обрабатывающей промышленности в регионе.

СИСТЕМНЫЙ ПОДХОД К АНАЛИЗУ ТЕНДЕНЦИЙ В РАЗВИТИИ ШЛИФОВАНИЯ

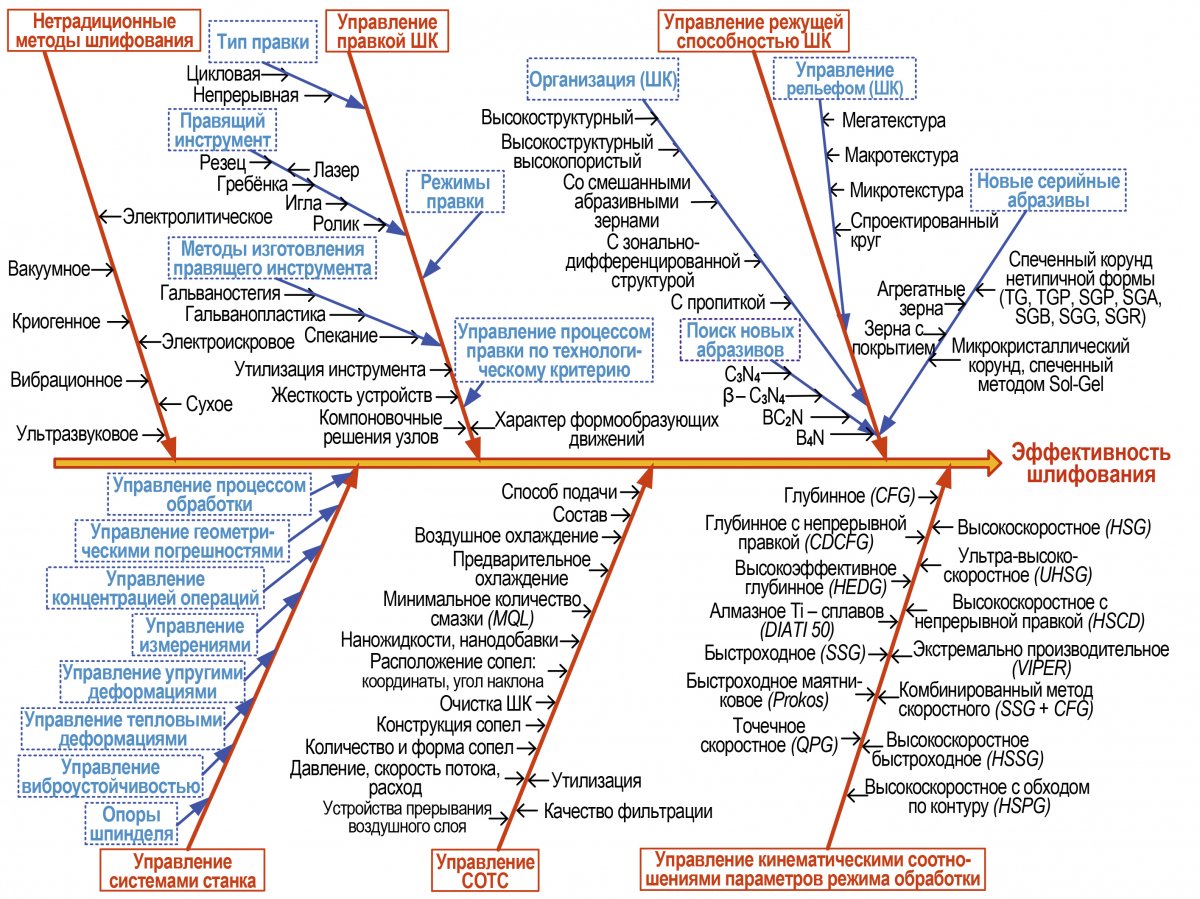

Полезно провести анализ тенденций развития процесса шлифования, используя диаграмму Исикавы или причинно-следственную диаграмму, которая применяется с целью графического отображения взаимосвязи между решаемой проблемой и факторами, влияющими на ее состояние.

Операция шлифования, являясь частью технологического процесса, представляет собой совокупность целенаправленных связанных действий и поэтому может рассматриваться как единая структура. При декомпозиции она может быть условно разделена по функциональным признакам на конструкторско-технологические субсистемы, которые на рис. 3 выделены красным цветом.

Синим цветом выделены углубленные, детализирующие факторы. Тенденции развития каждой субсистемы и совершенствование связей между ними и окружающей средой в основном и определяют прогресс шлифования. Однако, по мнению автора, главный вектор изменения любой из рассматриваемых субсистем направлен на то, чтобы сделать процесс шлифования менее стохастически обусловленным процессом. Желательно остановиться на ряде существенных тенденций развития.

Приведенная на рис. 3 схема основных направлений развития процессов шлифования построена на основе анализа многочисленных статей и исследований [2–21]. Целью или следствием всех стараний и изысканий этих процедур является повышение эффективности процесса. В этой статье под эффективностью процесса понимается совершенствование всех технологических показателей, в том числе и находящихся в противоречии: точности и производительности обработки, а также качества поверхностного слоя обрабатываемой детали.

Рис. 3. Схема основных направлений развития шлифования

В целом основными ключевыми категориями факторов или направлений совершенствования являются следующие: обоснованный подход к управлению режущей способностью шлифовального круга (ШК), целесообразная настройка правки абразивного инструмента, поиск эффективных кинематических соотношений параметров режима обработки, управление наиболее подходящим применением смазочно-охлаждающих технологических средств (СОТС), управление системами станка и, наконец, использование нетрадиционных методов шлифования.

Рассмотрим основные категории направлений развития шлифования.

УПРАВЛЕНИЕ РЕЖУЩЕЙ СПОСОБНОСТЬЮ ШЛИФОВАЛЬНОГО КРУГА

Исследования и разработки выявили новые модификации и типы абразивных материалов, а также новый взгляд на конструкцию или организацию шлифовальных инструментов, что требует новых подходов к их использованию.

Сходные размеры атомов бора, углерода и азота, а также схожие структуры полиморфов углерода и нитрида бора позволяют предположить, что возможно синтезировать алмазоподобную фазу, содержащую эти элементы. В таблице 1 приведены измеренные и рассчитанные свойства новых абразивных материалов с основой из бора, углерода и азота [2].

| Материал | Твердость [ГПа] | Модуль упругости [ГПа] | Модуль сдвига [ГПа] |

|---|---|---|---|

| Diamond – алмаз | 70–90 | 443 | 535 |

| CBN – кубический нитрид бора | 48 | 400 | 409 |

| C3N4 – нитрид углерода | 62,3 | 496 | 332 |

| β – C3N4 – бета-нитрид углерода | 92 | 437 | 320 |

| BC2N – нитрид углерода бора, или бор-карбонитрид | 60 | 408 | 445 |

| B4N – нитрид бора | 30 | 247 | 171 |

Был осуществлен подход к получению новых сверхтвердых материалов — объемных образцов кристаллических нитридов углерода, основанный на воздействии температуры и сверхвысокого давления на аморфный азот — углеродсодержащий материал — в присутствии затравок кристаллизации. Т. о. извлечен кристаллический нитрид углерода C3N4, и в том числе beta-C3N4, для которого была предсказана твердость, сравнимая или превышающая твердость алмаза.

Новая сверхтвердая фаза, кубический BC2N, совсем недавно [3] была синтезирована путем прямого превращения графитоподобных твердых растворов BN-C при 25 ГПа и 2100 К. Твердость, модуль Юнга, вязкость разрушения и структура этой фазы были исследованы с использованием микро- и наноиндентирования и просвечивающей электронной микроскопии. Значения твердости и модуля упругости (E, G) c-BC2N являются промежуточными между алмазом и кубическим нитридом бора, что делает эту новую фазу самым твердым из известных твердых веществ после алмаза.

Нитрид бора B4N представляет собой кристаллический материал, синтезируемый из борного ангидрида и чистого малозольного углеродного материала в электрических печах при температуре 1800–2500°C, он обладает хорошей режущей способностью в виде рыхлых зерен. Однако низкая температура окисления, 430°C, не позволяет использовать нитрид бора для шлифовальных кругов.

Он используется исключительно в виде паст для притирки твердого сплава или в виде песка для пескоструйной обработки. Возможность более широкого использования любого из этих материалов благодаря их возможным полезным абразивным свойствам и вероятному коммерческому производству будет доказана в ближайшие несколько лет.

В конце ХХ века на основе исходного зерна Al2O3 были разработаны так называемые инновационные абразивные материалы. Зерна различаются по способу производства и по различным физическим свойствам. К этой группе относятся абразивные материалы SG, изготовленные по технологии кристаллизации из твердого раствора в присутствии катализатора [4].

Так, в группе материалов из оксида алюминия компания Saint-Gobain выпустила SG в 1986 г. (патент США 4 623 364), а затем экструдированный SG в 1991 г. (патент США 5 009 676). В процессе резания этими абразивами возникают вторичные острые режущие кромки, что создает возможность самозатачивания инструмента в процессе резания с одновременным сокращением времени обработки.

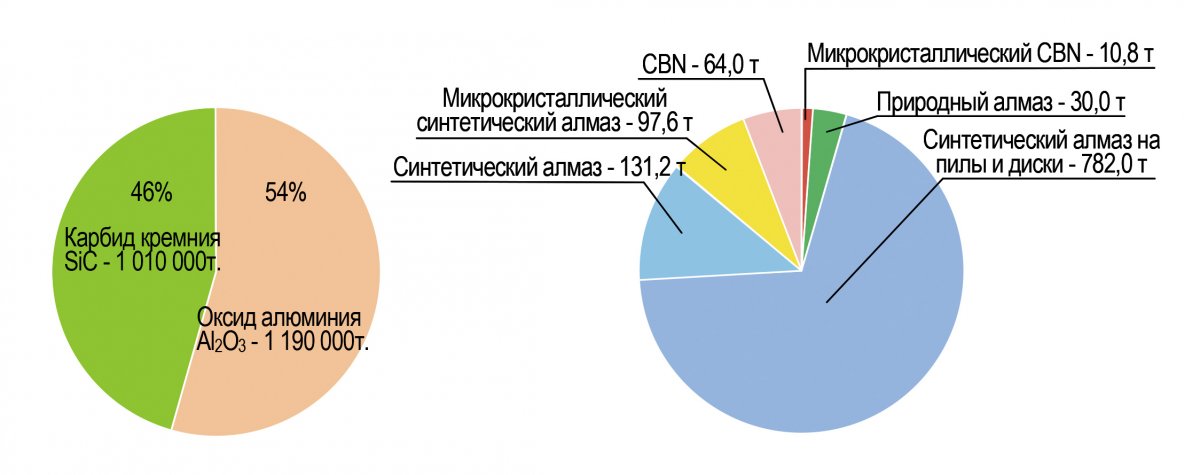

Однако, как показывает статистика мирового производства абразивных зерен [5, 6], зерна из традиционных материалов, таких как плавленый глинозем Al2O3 и карбид кремния SiC, ежегодное производство которых составляет 2 200 000 тонн (рис. 4а), по-прежнему являются самой большой группой абразивных материалов.

Годовое производство так называемых сверхтвердых абразивных зерен, изготавливаемых в промышленном масштабе, к которым относятся природные и синтетические алмазы, а также моно- и микрокристаллический кубический нитрид бора (СBN), составляет примерно 1115,6 тонн (рис. 4б). Сверхтвердая обработка с использованием абразивных зерен СBN имеет существенные преимущества перед обычной обработкой, особенно при шлифовании труднообрабатываемых сталей и цветных металлов. Пониженный износ шлифовальных кругов из кубического нитрида бора позволяет достигать высокой точности формы и размеров. В случае труднообрабатываемых сталей из-за более высокой теплопроводности кубического нитрида бора уменьшается воздействие на поверхностный слой заготовки, что приводит к увеличению срока службы по сравнению со шлифованием с использованием обычных абразивных материалов. Сравнивая данные рис. 4, можно заметить, что, несмотря на возросшую популярность обработки с использованием инструментов из сверхтвердых абразивных зерен, они составляют лишь около 0,05% мирового производства абразивов [6, 7].

Рис. 4. Мировое производство абразивных зерен

Ввиду вышеизложенного следует ожидать все более частого использования современных разновидностей обычных абразивных зерен, особенно абразивов из Al2O3. Наиболее важными из них являются микрокристаллические зерна спеченного корунда, торговые названия которых: SG™, SGA™, SGB™, SGG™, SGR™, SGX™, TG™, TG2™, TGP™, TGX™, XG™ (Saint Gobain Abrasives — Norton), Cubitron™, Cubitron 321™, Cubitron 324™, Cubitron 421™ и Cubitron II™ (Minnesota Mining & Manufacturing — 3M) и Sapphire Blue™ (Hermes Schleifmittel) [7].

Целесообразно обратить внимание на такие материалы, как Abral и Cubitron II. Абразивное зерно Abral, обладая способностью к самозатачиванию, образует зерна тройной корундовой керамики AlO-N. Зерно может использоваться как с керамической, так с полимерной связкой. Материал зерен Abral обладает повышенной прочностью. Это требует высокой жесткости системы станок — инструмент — заготовка — приспособление. При недостаточной жесткости возникают вибрации, а затем повреждения поверхности детали или шлифовального круга [8].

Абразивный материал Cubitron II — перспективный материал для прецизионного и профильного шлифования. С таким абразивным зерном можно добиться высокого качества поверхности и высокого материального отношения профиля, особенно на станках с ЧПУ. Некоторым недостатком Cubitron II является более высокая цена инструмента, которая, с другой стороны, не достигает цены CBN.

Автор статьи [7] полагает, что в будущем области применения абразивов, образованных из микро- и нанокристаллического оксида алюминия, будут динамично расширяться из-за их доступной цены и большей эффективности в процессе шлифования, особенно по сравнению с белым (плавленым) электрокорундом.

В США, Европе и Китае быстро расширяется применение текстурированных шлифовальных кругов [9], содержащих как активные, так и пассивные зоны шлифования. Фактически это круги с управляемым рельефом, реализующие принцип прерывистого шлифования, или теплового отдыха.

Традиционные прерывистые круги — это, как правило, абразивные инструменты с мегарельефом. Круги с макро- и микрорельефом — это многослойные или однослойные абразивные инструменты, в которых геометрические единицы пассивной (или активной) области шлифования расположены по определенному рисунку (узору).

Появившиеся недавно шлифовальные инструменты, называемые инженерными или спроектированными — EGT (Engineered Grinding Tools), характеризуются заранее заданным и контролируемым расположением абразивных зерен. Указанное распределение зерен используется для улучшения процесса шлифования за счет увеличения пространства для подачи охлаждающей жидкости и удаления стружки, особенно это интересно для операций шлифования с высокой удельной скоростью удаления материала.

Многочисленными исследованиями доказано, что шлифовальные круги с управляемым рельефом обеспечивают повышенную способность транспортировать СОЖ, хорошее рассеивание тепла, выделяемого в зоне контакта круга с заготовкой, низкие температуры шлифования, усилия и энергопотребление, наличие плавных потоков стружки и высокую износостойкость круга. Уменьшение длины повторяющейся геометрической единицы пассивной области шлифования на поверхностях кругов повышает улучшающий эффект применения кругов с управляемым рельефом.

Можно предположить, что и в будущем развитие в этой области будет направлено на дальнейшее устранение случайной природы размеров, форм и пространственного распределения зерен с тем, чтобы сделать процесс шлифования более детерминированным процессом.

Внутреннее строение, или организация шлифовального круга определяется количественным соотношением и взаимным расположением зерен, связки и пор в массе круга. Контролируя эти параметры, можно управлять режущей способностью абразивного инструмента.

Так, высокопористый круг 24‑й структуры по сравнению с высокопористым кругом 10‑й структуры в процессе глубинного шлифования при глубине резания до 2,85 мм имеет практически предельное количество режущих зерен — 90…95%. Минимизация негативного влияния паразитных зерен круга, не участвующих в полезной работе съема металла, обеспечивает снижение мощности шлифования до 20% [10].

Отечественной фирмой ООО «Волгашлиф Плюс» разработаны составы высокоструктурных шлифовальных кругов различных типоразмеров и характеристик и освоено их производство, в том числе для адресного применения на операциях профильного глубинного шлифования [11].

При круглом однопроходном глубинном шлифовании на параллельных осях круга и заготовки в работе [12] рекомендуется применять абразивные инструменты из CBN небольшой высоты, обычно 4…6 мм и диаметром 300…400 мм с цилиндрическими или конически-цилиндрическими активными поверхностями (рис. 5).

![Рис. 5. Схема шлифования кругом CBN из двух слоев зерен разного размера [12]](/sites/default/files/Public/RHYTHM_of_machinery_7_2022/statia_tendensii_v_razvitii_shlifovanii_ris5_rhythm_of_machinery_7_2022.jpg)

Рис. 5. Схема шлифования кругом CBN из двух слоев зерен разного размера [12]

Такие инструменты принято называть шлифовальными кругами с зонально дифференцированной структурой, т. е. шлифовальный круг CBN с общей высотой T = 5 мм разделен на зону грубого шлифования T1, состоящую из двух частей: конической (зерно B91), образующей примерно 50% T (χ = 15°), и цилиндрической части, из тех же зерен (около 10% от T), и зону чистового шлифования T2 с мелким зерном B151 (около 40% от T). Применение шлифовального круга, состоящего из двух слоев с разным размером зерен, позволяет распределить весь припуск на обработку по длине конической фаски и обеспечивает гарантированное повышение качества поверхностей, получаемых после шлифования.

В технологической системе шлифования «станок–инструмент–приспособление–деталь» до настоящего времени шлифовальный круг является носителем наибольшей неопределенности по сравнению с другими элементами системы, т. е. наиболее слабым ее звеном, которое не позволяет в полной мере реализовать возрастающие возможности современных шлифовальных станков.

В этой связи оправдан повышенный интерес к приоритетному совершенствованию абразивных материалов и инструментов за счет управляемого распределения в объеме и на рабочей поверхности шлифовального круга компонентов абразивной массы инструмента: связки, порообразователей, наполнителей и клеящих добавок — и к созданию новых конструкций кругов.

УПРАВЛЕНИЕ ПРАВКОЙ ШК и НЕТРАДИЦИОННЫЕ МЕТОДЫ ШЛИФОВАНИЯ

Значение системы правки круга на современном шлифовальном оборудовании трудно переоценить. Система правки станка фактически представляет собой станок внутри многоцелевого шлифовального станка со своим обрабатываемым изделием — шлифовальным кругом и инструментом — алмазным инструментом для правки.

При правке по циклу работы станка, так называемой цикловой правке, засаливание круга и потеря его режущих свойств с повышением тепловыделения происходят постепенно, соответственно времени обработки. Назначение оператором момента правки в цикле шлифования происходит при настройке станка и на основании производственного опыта. Непрерывная правка в процессе шлифования решает проблему адгезионного взаимодействия химически активного материала детали с абразивом круга, удаляя с режущей поверхности за каждый оборот круга слой, равный подаче правки на глубину. Назначая подачу правки, можно управлять параметрами режима бездефектного шлифования в широком диапазоне их изменения (от чернового до чистового) инструментом одной характеристики, обеспечивая его стабильную работоспособность за весь период эксплуатации.

Использование на современных шлифовальных станках высокоточных датчиков позволяет контролировать и управлять процессом правки. Будь это мощность шлифования, частота вращения или определение момента контакта правящего инструмента с шлифовальным кругом — блочная система датчиков позволяет удовлетворить многие требования, предъявляемые к контролю процесса правки. Определение момента соприкосновения шлифовального круга и правящего инструмента особенно важно при правке эльборового круга. Тем самым удается избежать избыточной нагрузки на правящий инструмент и холостой правки.

Каждый процесс правки круга всегда состоит из двух одновременно протекающих процессов:

— профилирование (получение макрогеометрии);

— получение требуемых режущих свойств (микрогеометрия).

Очевидное достоинство непрерывной правки круга при глубинном шлифовании вступает в противоречие с экономичностью ее применения. Технология шлифования деталей из труднообрабатываемых, например, жаропрочных никелевых сплавов с непрерывной правкой круга из электрокорунда и его модификаций весьма затратна: имеет место большой расход абразива, и ресурс круга не превышает 6…10 часов работы.

Замена кругов из традиционных абразивов с непрерывной правкой на высокопористые эльборовые круги с повышенной режущей способностью, обеспечиваемой высокой структурностью кругов и их цикловой правкой, позволяет успешно решить проблему и кардинально повысить эффективность процесса глубинного шлифования. Таким образом, одним из решений проблемы повышения эффективности процессов глубинного шлифования следует считать исключение из технологии обработки непрерывной правки с заменой ее на технологический цикл с цикловой правкой при повышении режущих свойств абразива.

Нетрадиционное шлифование — технологический процесс, в котором наряду с классическими объектами и приемами шлифования используются и другие физические принципы. Нетрадиционные методы шлифования, несмотря на их малую долю в общем объеме финишного абразивного процесса, тем не менее представляют область, в которой в промышленно развитых странах концентрируются большие интеллектуальные и инвестиционные ресурсы. Основой повышенного интереса является то, что многие из этих методов дают возможность производства уникальных изделий, которые трудно получить с помощью традиционного шлифования. Кроме того, эти методы могут служить залогом технологического первенства в информационных технологиях.

Прослеживается стремление интеграции различных процессов в одном станке (фрезерование — шлифование — измерение; точение — закалка — шлифование и т. п.).

Хорошо известны проблемы со шлифованием титановых сплавов. Однако в работе [13] проведен эксперимент по шлифованию сплава Ti‑6Al‑4V с СОЖ и в криогенной среде жидкого азота. Для этого эксперимента использовали шлифовальный круг из CBN на гальванической связке. В качестве входных параметров процесса рассматривались глубина резания и угол наклона сопла.

Учитывались такие выходные параметры отклика, как тангенциальные силы, нормальные силы, температура зоны шлифования, удельная энергия и шероховатость поверхности Ra.

Экспериментальные результаты показывают снижение тангенциальной силы на 8–27% и снижение нормальной силы на 3–12% при использовании жидкого азота в качестве хладагента. Ra снижается максимум на 38% по сравнению со шлифованием с СОЖ, а температура зоны обработки снижается до 55%. Были проанализированы модификация поверхности и морфология стружки.

Экспериментальные результаты показали, что угол сопла 45° оказывает значительное влияние на процесс шлифования.

Следует отметить, что шлифование в условиях модифицированной атмосферы или вакуума может эффективно изменять свойства обрабатываемой поверхности.

УПРАВЛЕНИЕ КИНЕМАТИЧЕСКИМИ СООТНОШЕНИЯМИ ПАРАМЕТРОВ РЕЖИМА, СОТС и СИСТЕМАМИ ШЛИФОВАЛЬНОГО СТАНКА

Среди многих видов механической обработки шлифование является одним из самых точных и достаточно производительных. Производительность некоторых способов шлифования превышает производительность точения и фрезерования. В ряде случаев шлифование является единственным, безальтернативным процессом высокоточной обработки деталей, когда иные методы не могут быть применены вообще. Современная абразивно-алмазная обработка отличается большим многообразием способов реализации и охватывает диапазон скоростей подач детали от 0,05 до 300 м/мин, круга до 300 м/с и снимаемых припусков от 0,01 до 30 мм [14]. Это позволяет эффективно использовать ее вместо лезвийной, а также в качестве отделочной обработки.

Дальнейшее развитие шлифования связано с изменением кинематических соотношений скоростей инструмента и детали. Значительные резервы повышения производительности шлифования заключены в комплексных способах, связующих классические виды шлифования и характеризующихся соизмеримыми скоростями круга и детали. Примером плоского шлифования на соизмеримых скоростях как альтернативы глубинному шлифованию могут служить [14]: быстроходное (SSG), быстроходное маятниковое (Prokos), комбинированный метод скоростного и глубинного (SSG + CFG) и высокоскоростное быстроходное (HSSG). Примером круглого шлифования является точечное скоростное шлифование валов и дисков на станках компании JUNKER.

Методы шлифования с высокими скоростями стола, разработанные университетом Кэйо Национальной академии обороны (Токио) и Рейнско-Вестфальским университетом в Германии, позволяют достигать скоростей детали до 200 м/мин при ускорениях до 50 м/с2 [14]. Фирма Blohm Maschinenbau GmbH разработала, изготовила и провела исследования на таком плоскопрофильном шлифовальном станке. Ею было доказано, что с повышением скоростей подач удельная мощность шлифования уменьшается, понижается радиальный износ шлифовальных кругов, а геометрия обработанной поверхности улучшается: если при глубинном шлифовании с непрерывной правкой возникают температурные впадины в поверхностном слое глубиной до 80 мкм, то при высокоскоростном маятниковом шлифовании глубина температурных впадин не более 8 мкм [15].

В связи с тем, что при повышенной скорости подачи за единицу времени в зоне контакта тепловое воздействие на деталь меньше, в поверхностном слое не происходит структурно-фазовых превращений. Кроме того, было показано, что ускорение стола в определенном диапазоне скоростей имеет оптимум, который смещается при высоких ускорениях в сторону высоких скоростей.

Поэтому необходимо работать с повышенными скоростями и ускорениями. При высокоскоростном маятниковом шлифовании толщина стружки, снимаемой отдельными абразивными зернами, большая при меньшей поверхности контакта, трение абразива и нагрев детали меньше.

Таким образом, реальной перспективой развития абразивной обработки является новое соотношение скоростей движений инструмента и детали, соизмеримость и встречное направление скоростей.

Управление смазочно-охлаждающими технологическими средствами (СОТС) при современном процессе шлифования простирается от их полного отсутствия при сухом шлифовании до исключительно интенсивного охлаждения зоны резания при высокоэффективном глубинном (HEDG) с подачей СОЖ до 300 л/мин и параметрами гидроочистки круга: давлении до 90 бар при расходе до 100 л/мин [16]. Например, компания Bridgeport запустила в производство свой новый станок FGC2, который поддерживает процесс VIPER + DIATI 50. Этот 5‑осевой центр, был показан на MACH в апреле 2004 года. В этом станке система СОЖ обеспечивает подачу через первое сопло, используемое в сочетании с программируемым блоком привода сопла, —

120 л/мин при давлении 40 бар для отвода тепла из зоны шлифования, и второе, производящее подачу СОЖ на очистку круга, — 100 л/мин при давлении 90 бар [17].

Традиционная комплектация универсальных станков для обычных методов шлифования встраиваемыми компонентами системы СОЖ (числом и конструкцией сопел, параметрами насосной станции, характеристиками фильтрационного оборудования, емкостью бака и др.) рассчитана на усредненную обрабатываемость деталей простых форм из типовых закаленных конструкционных сталей. Применение интенсивных способов шлифования или изменение материала деталей, ее формы, требуемых параметров производительности и качества приводят к необходимости изменений в составе системы СОЖ и встраиваемых компонентов.

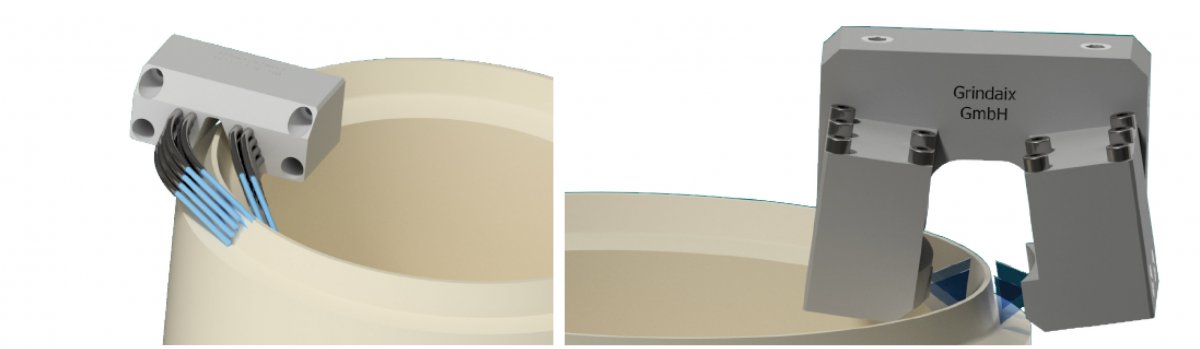

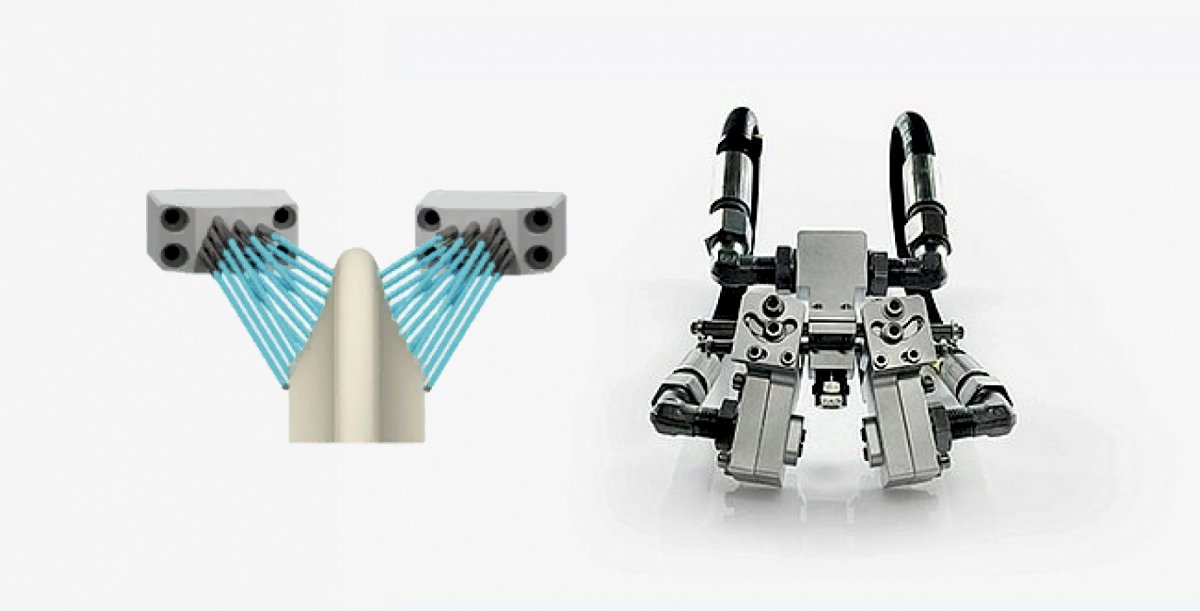

Компания Grindaix GmbH, которая создана при лаборатории станков Рейнско-Вестфальской высшей технической школы (г. Аахен), выпускает модульные системы подачи СОЖ в зону шлифования, в том числе насадки, состоящие из наборов сопел-иголок, которые адаптированы к конкретной операции шлифования. Это сопла со специальной геометрией с оптимизированной динамикой потока, в том числе изготовленные с использованием аддитивных технологий.

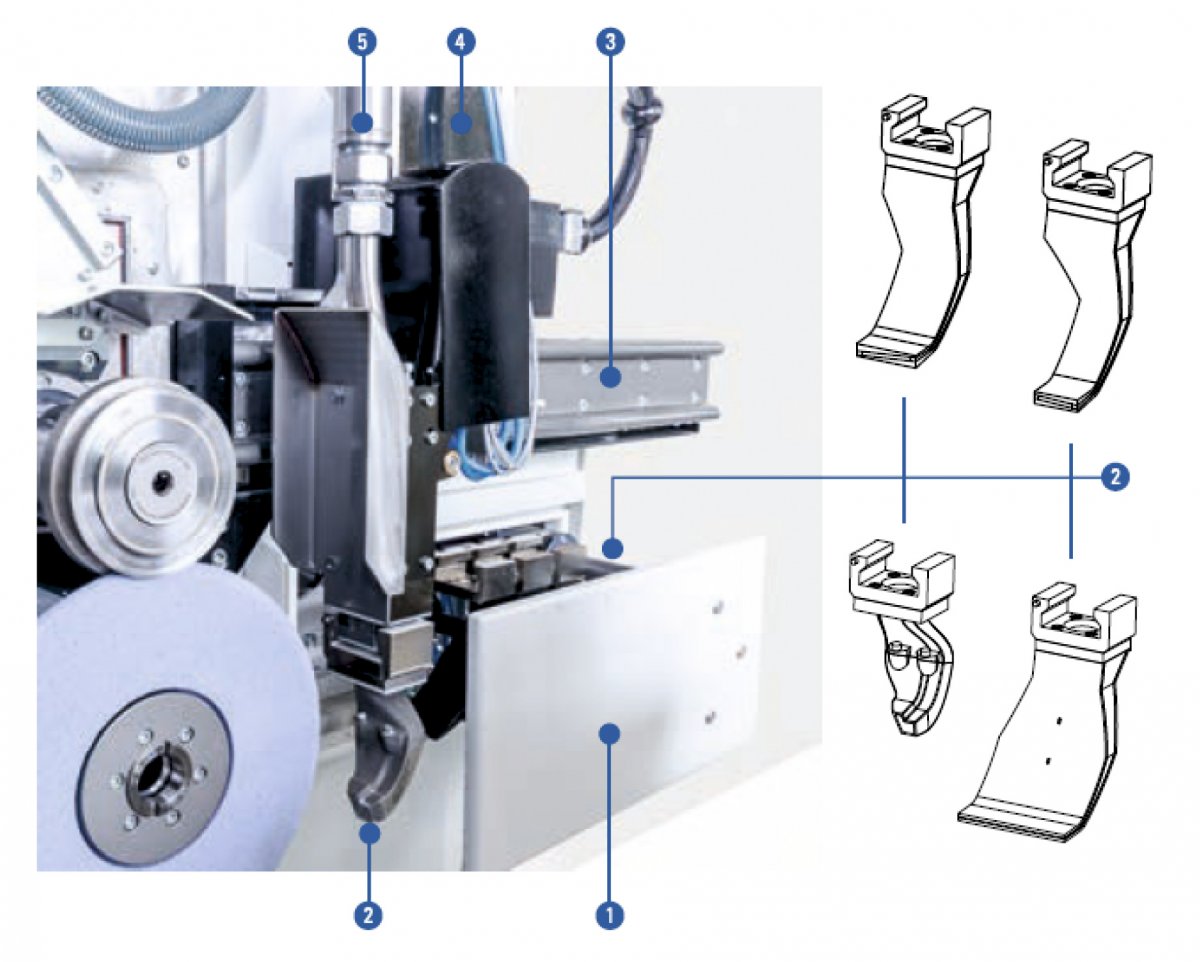

На рис. 6, 7 и 8 можно видеть различные варианты внешнего вида насадок Grindaix для конкретных операций шлифования.

Рис. 6. Фотографии наборов сопел, подобранных под конкретную конфигурацию детали

а) Струйная подача СОЖ б) Подача СОЖ на гидроочистку круга

Рис. 7. Насадки при зубошлифовании конических колес коническим кругом

а) Струйная подача СОЖ б) Подача СОЖ на гидроочистку круга

Рис. 8. Насадки при зубошлифовании цилиндрических колес профильным кругом

Станок MFP 100 компании Mägerle может быть оснащен новым 16‑кратным автоматическим сменщиком форсунок подачи СОЖ [18]. Это устройство может автоматически загружать то сопло, которое является рациональным для соответствующей операции. Это оптимизирует поток охлаждающей жидкости и сокращает количество отходов. На рис. 9 показан автоматический сменщик сопел подачи СОЖ на станке MFP 100.

Конфигурация сменщика сопел станка MFP 100

1. Устройство смены сопел

2. Сопло для СОЖ

3. Горизонтальное подающее сопло

4. Вертикальное сопло

5. Подача СОЖ

Рис. 9. Автоматический сменщик сопел подачи СОЖ на станке Mägerle MFP 100

Проведенный анализ тенденций развития процесса шлифования показывает, что развитие входящих в него конструкторско-технологических субсистем имеет целью повышение эффективности шлифования посредством все большей детерминированности каждой субсистемы.

Ключевые категории направлений развития систем шлифовальных станков, установленные в работах [19–21], выделены на рис. 10 синим цветом. Для ультрапрецизионного оборудования и станков, предназначенных для шлифования оптики, актуальными направлениями развития, являются: управление измерениями, геометрическими погрешностями, упругими и тепловыми деформациями, управление виброустойчивостью, процессом резания и совершенствование опор шпинделей круга и изделия.

Рис. 10. Основные тенденции развития шлифовальных станков

Для станков, реализующих высокопроизводительные методы шлифования, актуальными направлениями развития, оказываются: управление процессом обработки, упругими деформациями, виброустойчивостью и повышение качества опор шпинделя.

Для шлифовальных обрабатывающих центров важна концентрация выполняемых на станке операций, автоматизация процесса загрузки/выгрузки, оснащение станков сменщиками кругов, алмазных правящих роликов (АПР), сопел СОЖ, а также автоматической системой контроля настройки станка и процесса шлифования при помощи встроенных датчиков. Оснащение шлифовальных станков графическими дисплеями и многопроцессорными устройствами с развитым программным обеспечением значительно повышает уровень их автоматизации.

Современный международный центр технологии шлифования Grinding Hub, где прорабатываются новые технические решения по концентрации операций, является новым местом встречи технологий с их потребителями. Команда VDW, Messe Stuttgart и SWISSMEM в качестве спонсора рекламных акций объединяет опыт работы в отрасли и на выставках, а в современном выставочном комплексе в Штутгарте создана новая выставка.

Подводя итог, можно отметить, что основным вектором развития шлифования следует считать стремление создать управляемый процесс прецизионной обработки для повышения его эффективности. Существующие тенденции развития конструкторско-технологических подсистем шлифования в основном в той или иной степени подчинены главной цели — сделать процесс шлифования более детерминированным и менее стохастическим.

В настоящее время мировое станкостроение в сравнении с российским ушло далеко вперед, в первую очередь, ввиду отсутствия у нас развитой отраслевой науки, исследовательской базы, разнообразия качественных и надежных абразивных инструментов и комплектующих, а также недостатка высококвалифицированных специалистов.

Однако распоряжением председателя правительства РФ от 5 ноября 2020 г. утверждена Стратегия развития станкоинструментальной промышленности на период до 2035 г..

Следует по мере сил помогать выводить отрасль станкостроения в разряд конкурентоспособных, обеспечивающих рост российской экономики.

Литература

- https://www.fortunebusinessinsights.com/

- Y. Zhao, D. He, J. Qian, L. Daemen, J. Huang Novel. Superhard Materials to Rival Diamond. Proceedings Intertech, Vancouver. 2003.

- Solozhenko V.L., Dub S. N., Novikov N. V. Mechanical properties of cubic BC2N, a new superhard phase. 2001. Vol 10. № 12. Р. 2228–2231.

- C. Nizankowski Centuria, Columbia, Altos and Aulos. Proceedings. Rolling bearings and Manufacturing 2002. University of Žilina. Súlov. Slovakia. 2002. Р. 68–73.

- U.S. Geological Survey. Mineral commodity summaries, abrasives (manufactured). 2012.

- Kane TM. Global markets and applications of superabrasive materials, http://superabrasives.org/members/membersonly/marketstudies/2009GlobalMa.... 2009, accessed 02 February 2014.

- Nadolny K. State of the art in production, properties and applications of the microcrystalline sintered corundum abrasive grains. International Journal of Advanced Manufacturing Technology. 2014. 74. Р.1445–1457.

- Holesovsky F., Bartos M., Dian M. and Rehor J. Application of New Abrasives and their Quality Parameters. Solid State Phenomena. Vol. 261. 2017. Р. 181–188.

- Ермолаев В. К. Прогресс шлифовальных кругов с управляемым рельефом. // РИТМ машиностроения. 2021. № 8. С. 30–39.

- Старков В. К. Механизм влияния структурности круга на эффективность шлифования //Вестник МГТУ «СТАНКИН». М.: МГТУ «Станкин». 2019. № 1. С. 38–43.

- Ермолаев В. К. Триада глубинного шлифования — синергия его эффективности // РИТМ машиностроения. 2022. № 3. С. 34–42.

- Klocke F., Hegener G., Deacu L. Continous path-controlled grinding. Innovative manufacturing process combines high flexibility and productivity [J]. ZWF. 1996. 91(4). Р. 164–167.

- Elanchezhian J., Pradeep Kumar M. and Manimaran G. Grinding titanium Ti‑6Al‑4V alloy with electroplated cubic boron nitride wheel under cryogenic cooling. Journal of Mechanical Science and Technology. 2015. 29 (11). Р. 4885–4890.

- Ермолаев В. К. Современные шлифовальные станки: новые методы абразивной обработки (часть 1) // РИТМ машиностроения. 2017. № 10. Стр. 28–33.

- Ермаков Ю.М., Степанов Ю. С. Перспективы развития абразивно-алмазной обработки. Фундаментальные и прикладные проблемы техники и технологии. 2011. № 3 (287). С. 85–90.

- Ермолаев В. К. Развитие техники подачи СОЖ при шлифовании. // РИТМ машиностроения. 2019. № 7. С. 10–16.

- Ермолаев В. К. Шлифование аэрокосмических деталей // РИТМ машиностроения. 2017. № 5. С. 26–32.

- Ермолаев В. К. Современные шлифовальные станки: особенности конструкции (часть 2) // РИТМ машиностроения. 2018. № 1. С. 16–23.

- Ермолаев В. К. Шлифовальные станки для обработки оптики // РИТМ машиностроения. 2019. № 1. С. 18–26.

- Ермолаев В. К. Высокоэффективное шлифование — новые технологии и оборудование // РИТМ машиностроения. 2020. № 4. С. 14–22.

- Ермолаев В. К. Развитие ультрапрецизионного шлифования: оборудование (часть 2) // РИТМ машиностроения. 2021. № 4. С. 36–42.

Источник журнал "РИТМ машиностроения" № 7-2022