Породоразрушающий инструмент из-за высоких требований к эксплуатационным свойствам обычно изготавливается с помощью пайки. Правильный выбор припоев позволяет осуществлять пайку сложного по конструкции инструмента из различных материалов в широком диапазоне температур.

Введение

Несмотря на то, что доля паяного твердосплавного инструмента в металлообработке снижается из-за широкого распространения станков c ЧПУ, на которых используют сменные твердосплавные пластины, паяный твердосплавный инструмент сохраняет широкий спектр применения. В металлообработке остается специализированный металлорежущий инструмент, как, например, развертки, многолезвийные фрезы и т. п. Но существует большой рынок породоразрушающего инструмента, который, в основном, из-за высоких требований к эксплуатационным свойствам, изготавливается с помощью пайки. Такого вида инструмент используется для бурения скважин, анкерного бурения, в проходческих комбайнах угольных и соляных шахт, строительстве тоннелей метро, ремонте дорог и т. д. В настоящее время по количеству потребляемого припоя и разнообразию его составов и форм породоразрушающий инструмент держит несомненное лидерство.

Основным способом пайки породоразрушающего инструмента является индукционный метод. По конструкции можно условно разделить инструмент на две группы: лезвийный, где твердосплавные пластины напаиваются на поверхность или в углубления стального корпуса, и резцы с тупиковыми отверстиями, в которые впаивают твердосплавные вставки. Вторая группа инструмента часто характеризуется необходимостью закалки корпуса с последующим отпуском, поэтому имеет смысл совмещения процесса пайки с последующей закалкой. В данной статье будет описан опыт использования различных припоев для пайки породоразрушающего инструмента.

Пайка бурового инструмента

Пайка бурового инструмента производится различными припоями: как серебросодержащими, где требуется минимальная температура нагрева, так и медно-цинковыми. Обычно термообработка корпуса не производится. Твердосплавные элементы могут иметь вид пластин, цилиндров, зубьев. Размеры корпусов могут составлять от нескольких десятков до нескольких сотен миллиметров.

Примеры исполнения некоторых изделий представлены на рис. 1.

а)

б)

в)

Рис. 1. Примеры инструмента с различным типом твердосплавных вставок: а) цилиндрические, б) пластинки, в) набор резцов

Применение серебросодержащих припоев ограничивается случаями использования пластин твердого сплава, когда имеется протяженная площадь контакта корпуса с режущим элементом. При пайке медно-цинковыми припоями из-за большой разницы в коэффициентах термического расширения твердый сплав при охлаждении может растрескиваться. Также серебросодержащие припои используют при пайке крупногабаритных долот диаметром до 600 мм, когда затруднительно разогреть всю массу корпуса до температуры пайки и для локального нагрева применяют газопламенную горелку. Наконец, третий случай относится к пайке вставок с PDC (поликристаллическим алмазом). Во избежание повреждения алмазного элемента пайка должна проводиться как можно быстрее при температуре не выше 700°С [1]. Во всех случаях используют припои ПСр40 с температурой ликвидус 630°С или импортные сплавы с 49% серебра, легированные никелем и марганцем с температурой ликвидус 690°С. В любом случае пайка происходит до 700°С. Припой применяется в виде лент или прутков. Из отечественных флюсов наиболее подходит ПВ209Х.

Если корпуса инструмента негабаритны, то целесообразно использовать более дешевые медно-цинковые припои. Основные марки медно-цинковых припоев и их температурные характеристики приводятся в табл. 1.

|

Марка припоя |

Форма поставки |

Температура плавления, °С | Температура пайки, °С |

|---|---|---|---|

| ПП63 | Паяльная смесь, паста | 910 | 950–980 |

| Алармет 258 | Прутки, лента, таблетки | 900 | 910–950 |

|

ЛОК 59-1-0,3 |

Прутки, лента | 900 | 930–950 |

| ЛНМц49-9-0,2 | Прутки, лента, смесь, паста, таблетки | 915–930 | 950–980 |

| ЛНМц55-6-4 | Прутки, лента, таблетки | 915–930 | 950–980 |

Следует отметить большое разнообразие формы поставки припоев. Если твердосплавные вставки сопрягаются с корпусом по плоскости, целесообразнее использовать ленту припоя.

Цилиндрические элементы удобнее паять с помощью паяльной смеси при их вертикальном расположении и с помощью штампованных таблеток при наклонном и горизонтальном положении. В последнем случае выпадение твердосплавной вставки предотвращают силы поверхностного натяжения припоя при правильно подобранном зазоре. При нехватке припоя можно воспользоваться дополнительной его подачей в виде прутка.

Для указанных припоев подходят флюсы в виде пасты марок ФП-1 и ФП-2.

Пайка тангенциальных резцов

Тангенциальные резцы проходческих машин паяют, обычно совмещая процесс нагрева под пайку с нагревом под закалку. Поэтому с учетом температуры закалки 880–900°С для совмещенного процесса из медно-цинковых припоев подходят только сплавы ЛНМц49-9-0,2 и ЛНМц55-6-4. Кроме этих сплавов за рубежом применяются медно-марганцевые припои, один из которых, МНМц 9-23,5, производится в ООО «АЛАРМ». Он имеет температуру плавления 925–950°С и температуру пайки 980–1000°С. Таким образом, при охлаждении изделий до температуры закалки припой находится в гарантированно твердом состоянии.

Основной конструкцией тангенциальных резцов является тупиковый тип соединения, когда в цилиндрическое тупиковое отверстие корпуса вставляют цилиндрическую вставку из твердого сплава, форма которой может быть в виде цилиндра или грибка (рис. 2).

![Рис. 2. Типовые соединения тангенциальных резцов: а) цилиндрическое; б) грибковое [2]](/sites/default/files/Public/RHYTHM_of_machinery_7_2022/statia_opit_paiki_tverdosplavnim_instrymentom_ris2-1_rhythm_of-machinery_7_2022.jpg)

![Рис. 2. Типовые соединения тангенциальных резцов: а) цилиндрическое; б) грибковое [2]](/sites/default/files/Public/RHYTHM_of_machinery_7_2022/statia_opit_paiki_tverdosplavnim_instrymentom_ris2-2_rhythm_of-machinery_7_2022.jpg)

а) б)

Рис. 2. Типовые соединения тангенциальных резцов: а) цилиндрическое; б) грибковое [2]

В международной практике обычно используют закладные элементы, которые помещают на дно отверстия. Однако проблема заключается в большом многообразии конструкций резцов и большом разбросе массы закладных элементов от 1 до 5 г. В российской практике наиболее удобным вариантом является применение паяльной смеси на основе порошкового припоя МНМц9–23,5. Смесь представляет собой композицию порошка припоя и флюса, которая обеспечивает раскисление поверхности порошка при нагреве под пайку и заполнение припоем зазоров. Удобство применения такого припоя заключается в легкости его объемного дозирования и быстроте перехода на другой тип резца. Кроме того, объемное дозирование легко автоматизируется. Для защиты корпуса и твердого сплава от окисления применяется флюс-паста, обычно ФП-2. Отличительной особенностью припоев на основе системы медь–марганец–никель является высокая прочность соединений. В таблице 2 приводятся данные по прочности соединений на срез, выполненных припоями ООО «АЛАРМ».

Как видно из данных таблицы 2, прочность соединений с использованием смесей ниже, чем при использовании компактных материалов. Это связано с большой поверхностью порошковой композиции, а следовательно, большей пористостью. Однако использование медно-марганцевых припоев увеличивает прочность соединений минимум в 1,5 раза по сравнению с лучшими образцами медно-цинковых припоев.

| № | Марка припоя | Форма | Предел прочности на срез, МПа |

|---|---|---|---|

| 1 | ПС63 | смесь | 180 |

| 2 | ЛОК59-1-0,3 | пруток | 240 |

| 3 | Алармет 258 | пруток | 280 |

| 4 | ЛНМц49-9-0,2 | лента | 320 |

| 5 | смесь | 250 | |

| 6 | МНМц9-23,5 | смесь | 420 |

| 7 | МНМц9-23,5 | лента | 480 |

Основной особенностью пайки паяльной смесью МНМц9-23,5 является то, что из-за большого количества марганца в припое время нагрева под пайку и сама пайка должны быть как можно быстрее.

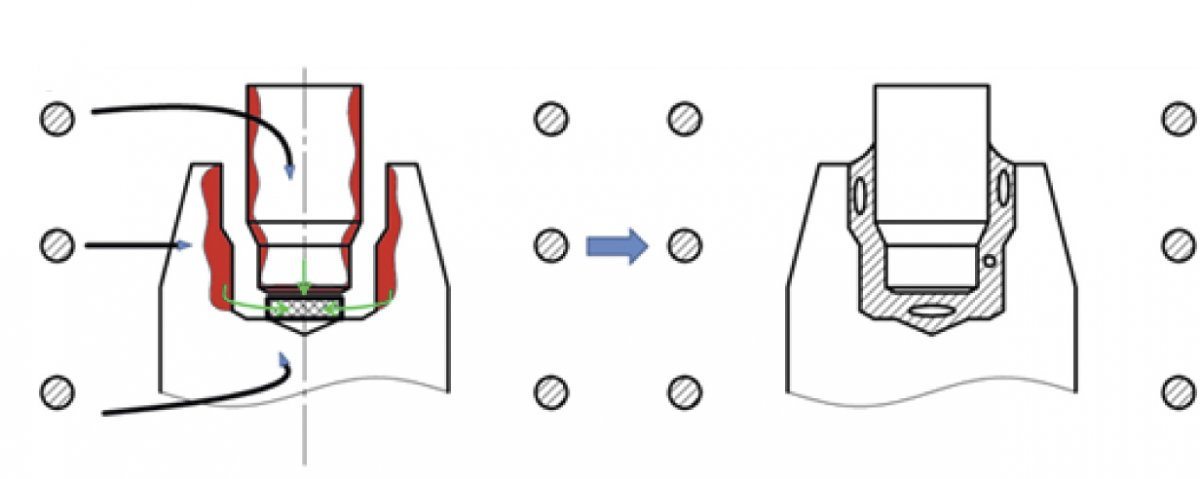

Также паяльная смесь имеет больший объем, чем компактный припой, ее плавление более протяженно во времени, примерно в 2 раза, поэтому возможно образование пористости в швах. Для решения этой проблемы необходимо изменить конфигурацию температурного поля, осуществляя нагрев соединения от корпуса к вставке (рис. 3) [2].

а)

б)

Рис. 3. Схема возникновения пористости в паяных швах тупиковых соединений: а) нагрев шва сверху; б) нагрев шва за счет теплопроводности снизу

Пайка резцов дорожной техники

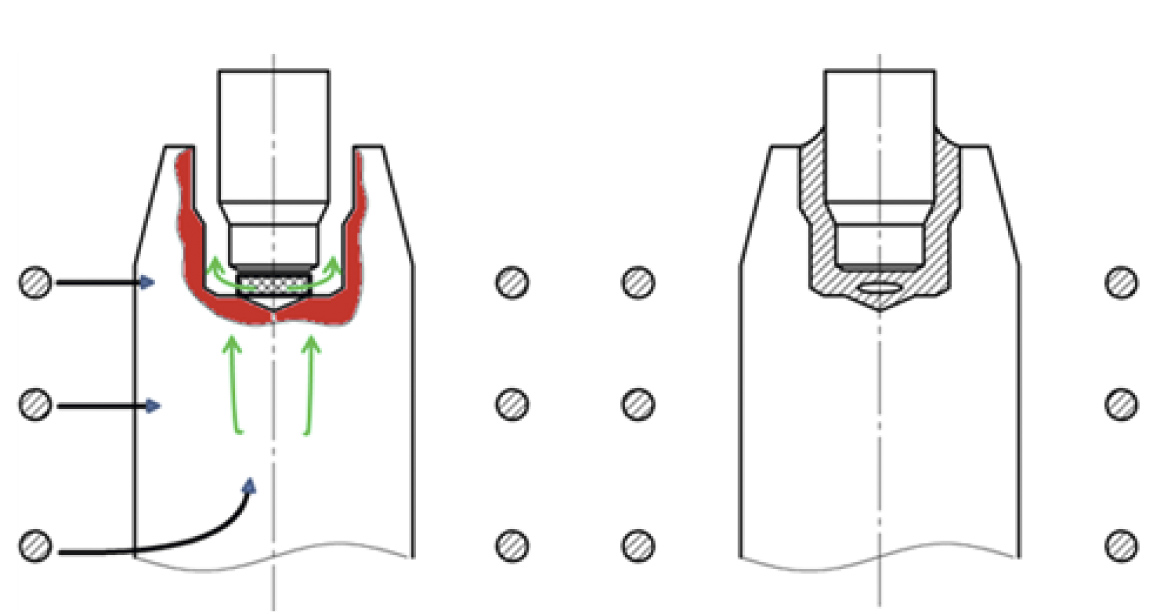

Дорожные резцы отличаются конструктивными особенностями, которые заключаются в том, что паяное соединение практически не имеет нахлестки и зубок твердого сплава погружен в корпус всего на 2–2,5 мм (рис. 4).

Рис. 4. Внешний вид и сечение паяного соединения дорожного резца

При такой конструкции соединения можно использовать только тонкие ленты толщиной 1–1,2 мм в виде закладных элементов. Использование смесей и паст приводит к заметному росту пористости шва и снижению прочности соединения. Пайка таких резцов совмещена с закалкой, поэтому возможно применение припоев ЛНМц49-9-0,2 и МНМц9-23,5. За рубежом обычно применяют медно-марганцевые сплавы. Их использование дает заметный прирост прочности, особенно для тяжело нагруженных условий работы резцов. Штучное изготовление таких резцов не имеет практического смысла, обычно пайка таких изделий осуществляется на конвейерных или роторных линиях.

Заключение

Наличие разнообразных припоев на основе медно-цинковых сплавов позволяет осуществлять пайку как при более низких температурах, так и при более высоких, совмещая процесс пайки с нагревом под закалку большинства сталей.

Применение медно-марганцевого припоя МНМц9-23,5 позволяет увеличить прочность паяных соединений на срез минимум в 1,5 раза до 500 МПа. Использование этого сплава при изготовлении дорожных резцов позволяет по аналогии с импортными образцами осуществлять работу в тяжелонагруженных условиях.

Литература

-

И. Н. Пашков, В. Е. Мисников, В. А. Морозов, Т. А. Базлова. Влияние состава припоя и флюса на термическую стабильность паяных PDC-резцов // Сварочное производство. 2021. № 1. С. 44–50.

-

И. Н. Пашков, В. Е. Мисников, В. А. Морозов, С. А. Таволжанский. Индукционная пайка твердосплавных резцов горного инструмента. Выбор состава и формы припоя // Сварочное производство. 2020. № 8. С. 20–27.

Источник журнал "РИТМ машиностроения" № 7-2022

Еще больше новостей |