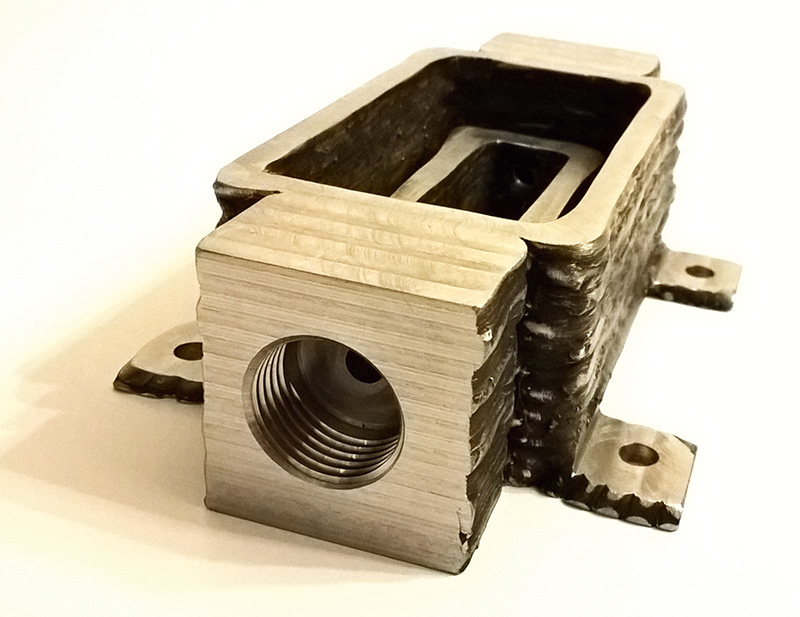

Актуальной задачей последних лет стало совмещение бурно развивающихся аддитивных технологий [1] с традиционной обработкой металла в рамках одного станка. Решается она и в НГТУ им. Р. Е. Алексеева на кафедре «Технология и оборудование машиностроения» на базе лаборатории «Нанотехнологии в машиностроении». В частности, здесь был успешно испытан экспериментальный комплекс, представляющий из себя вертикально-фрезерный станок с ЧПУ, в который был внедрен аппаратно-программный комплекс по 3D-печати электродуговой наплавкой. Вследствие этого оборудование получило возможность в своей рабочей зоне формировать с нуля заготовку детали и выполнять ее окончательную механическую обработку [2]. После процесса отладки выполнялись экспериментальные исследования, призванные подтвердить работоспособность гибридной системы. Специально для этого была разработана 3D-модель детали типа корпус (рис. 1), после чего на основании модели был сформирован код программы ЧПУ для 3D-печати заготовки на подложке. Полностью наплавленная заготовка представлена на рис. 2. Как завершение технологического процесса была выполнена чистовая механическая обработка поверхностей и в результате получена деталь (рис. 3).

Рис. 1. 3D-модель детали «Корпус»

Рис. 2. Заготовка детали «Корпус»

Рис. 3. Деталь «Корпус» после механической обработки

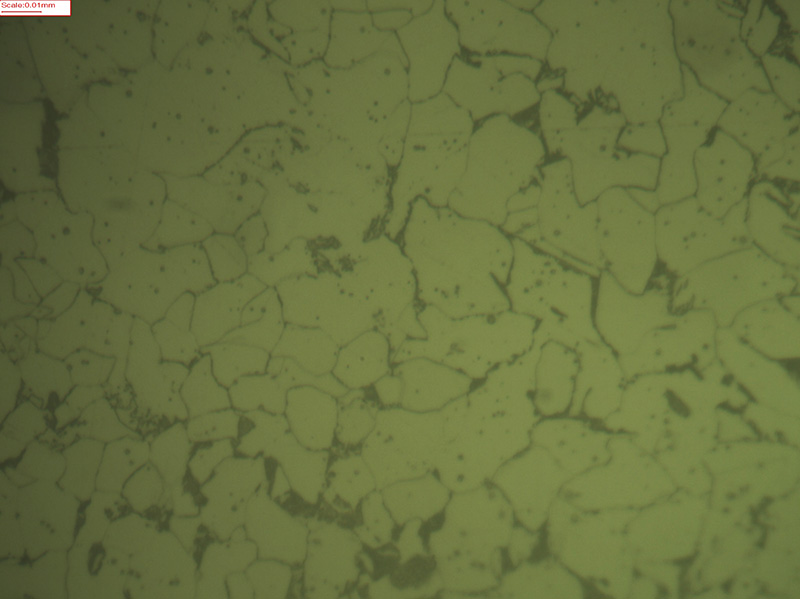

Рис. 4 Образец и микроструктура образца (х1000)

Помимо этого были наплавлены образцы из того же металла, что и тестовая деталь, — в нашем случае сталь Св‑08Г2С. Они были использованы для микроструктурного анализа, чтобы установить качество наплавки (рис. 4).

Анализ микроструктуры образца показал отсутствие микротрещин, непроваров и пор, крайне редко могут встречаться шлаковые включения небольшой величины. При этом следует отметить, что после переплавки проволоки в заготовку увеличились зерна металла, что может негативно сказаться на конечных прочностных характеристиках изделия. Чтобы уменьшить размер зерен и увеличить прочность, можно использовать несколько способов, это: легирование зоны наплавки, управление режимами печати и постпечатная термическая обработка.

Применение аддитивных технологий на станках с ЧПУ — весьма перспективное направление, однако нужен постоянный контроль и управление процессом 3D-печати в реальном времени. Именно поэтому созданный комплекс был оборудован специально разработанной интеллектуальной системой управления и оптимизации режимов 3D-печати. Данная система базируется на модулях высокопроизводительных вычислений технологии nVidia CUDA и глубокого обучения нейронных сетей [3, 4] c обеспечением обратной связи для оптимизации режимов электродуговой наплавки в процессе 3D-печати.

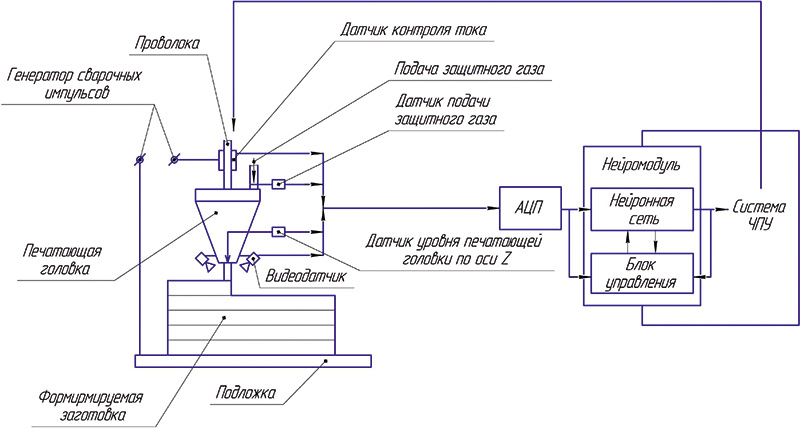

Рис. 5. Принципиальная схема функционирования системы оптимизации режимов 3D-печати

Для оптимальной работы комплекса необходимо собирать большой объем данных, которые постоянно меняются в процессе работы системы. На рис. 5 представлена схема части системы, отвечающая за сбор и обработку данных.

На датчики, распределенные по комплексу, собирается следующий перечень входных данных:

— сигнал акустической эмиссии;

— расстояние между формируемым слоем и торцом печатающей головки;

— данные о ширине и длине сварочной ванны;

— данные о величине и продолжительности сварочных импульсов;

— непрерывность процесса наплавки;

— данные о поступлении защитного газа в зону печати;

— текущее положение печатающей головки по оси Z;

— данные о наличии проволоки и оставшемся ее количестве;

— текущая скорость перемещения печатающей головки;

— текущая скорость подачи проволоки.

Собранные с датчиков сигналы проходят через аналогово‑цифровой преобразователь, откуда цифровой сигнал передается в нейромодуль. В нейромодуле происходит анализ полученной информации, необходимые вычисления и сравнение с полученной ранее информацией о процессе (предыдущий опыт системы, ее память). На основании этой информации система принимает решение об оптимизации того или иного параметра при 3D-печати.

Ниже представлен перечень элементов системы, на которые оказывает воздействие нейронная сеть с целью оптимизации процесса:

— генератор импульсов сварочного тока;

— механизм подачи проволоки;

— механические части станка, отвечающие за положение печатающей головки по оси Z;

— механические части станка,отвечающие за скорость перемещения;

— электрическая схема станка, отвечающая за включение сварочного тока, подачу проволоки и защитного газа.

Рис. 6. Структура интеллектуальной гибридной киберфизической системы механической обработки с возможностью 3D-печати и использованием облачных технологий

Основной нейропроцессор (рис. 6) состоит из микроконтроллера с нейроморфным процессором СМ1К, который обеспечивает формирование задающего воздействия для системы управления станком с ЧПУ и сварочным автоматом. В основе нейроморфного процессора лежит кристалл, изготовленный по технологии 130 нм и содержащий сеть из 1024 нейронов, работающих на частоте 27 МГц. На вход нейпроцессора поступает информация о проволоке, из которой формируется объект, текущее значение фрактальной размерности сигнала акустической эмиссии и другие параметры из перечня входных данных, перечисленных выше. На основе этой информации нейропроцессор формирует определенное состояние выходных нейронов, которые определяют направление задающего воздействия. Выходными параметрами при этом будут: сила тока на сварочном полуавтомате, напряжение, зазор между горелкой и столом, скорость перемещения стола по координатам Х и Y, интенсивность подачи защитного газа. В следствие того, что нейропроцессор соединен с обратной связью, а значит, со станком и сварочным автоматом, система получает возможность самоадаптироваться к оптимальным режимам печати. Критерием оптимальности режимов в системе выступает значение фрактальной размерности аттрактора акустической эмиссии [6]. Все сигналы, поступающие с датчиков, подвергаются оцифровке и отправляются в облако или серверное хранилище предприятия, откуда могут быть использованы для переобучения нейронной сети. При этом появляется возможность обмена опытом между машинами для достижения наилучших результатов [5].

Помимо основного нейрочипа в состав системы входит дополнительный нейрочип СМ1 К, который предназначен выявить типовые дефекты наплавки. При этом для повышения точности определения фрактальной размерности DF-аттрактора сигнала акустической эмиссии используются специальные wavelet-фильтры, чтобы убрать шумовую составляющую на основе декомпозиции сигнала на разных уровнях.

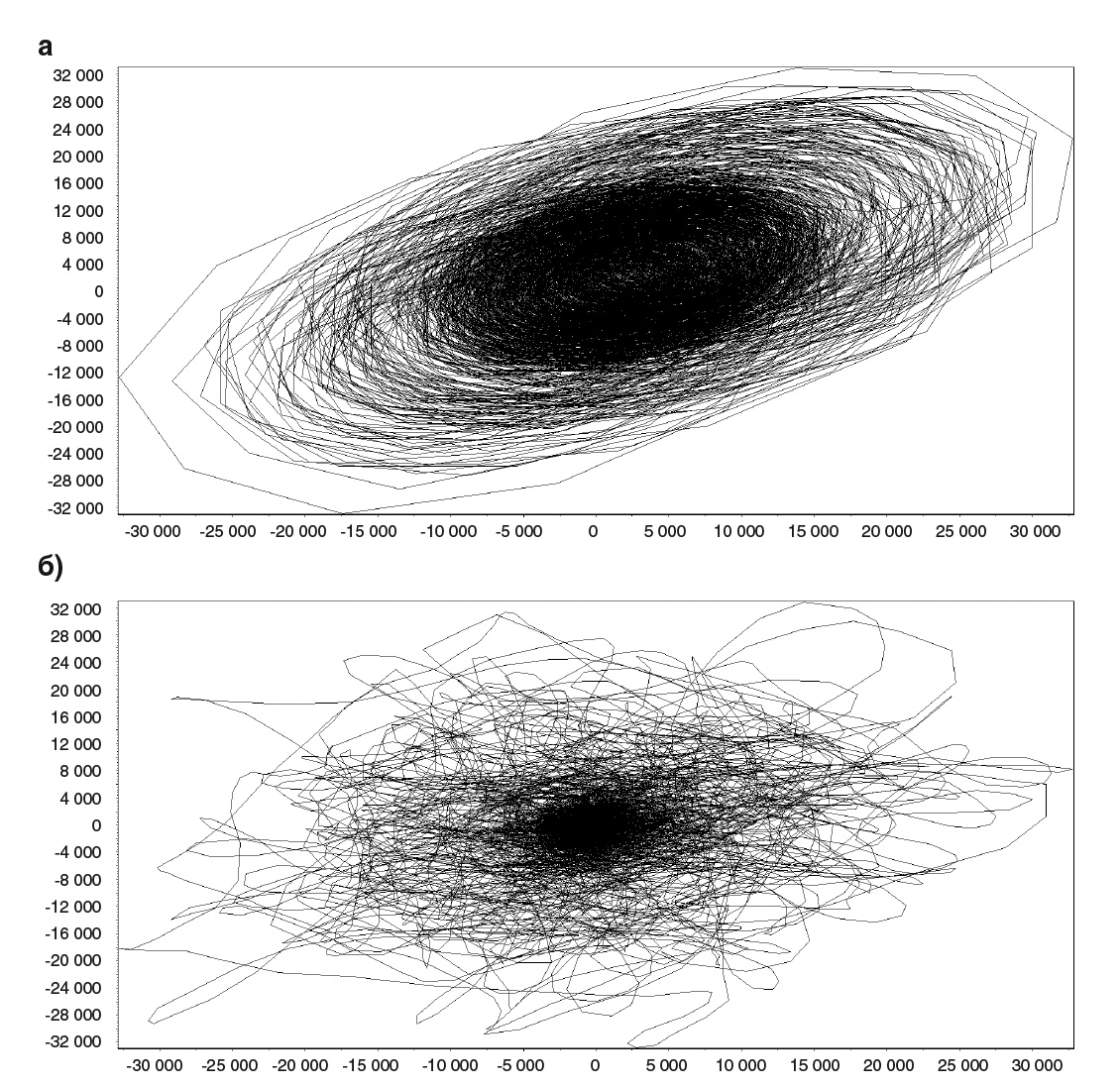

Пример аттракторов акустической эмиссии, полученных в процессе 3D-печати, можно увидеть на рис. 7а при оптимальном (устойчивом) и рис. 7б при неустойчивом процессе наплавки.

Рис. 7. Аттракторы сигнала процесса наплавки: а) устойчивый процесс структурообразования (DF = 5,3); б) неустойчивый процесс (DF = 7,8)

Как показано в работе [6], чем меньше DF, тем устойчивей структурное состояние металла при охлаждении (кристаллизации). Поэтому, сравнивая величину фрактальной размерности, можно определить оптимальный режим 3D-печати. Фрактальная размерность аттрактора (рис. 7а) составляет DF = 5,3, а размерность аттрактора (рис. 7б) составляет DF = 7,8. Сравнив эти значения, можно увидеть, что фрактальная размерность первого процесса меньше, чем у второго, из этого следует, что первый процесс протекает более стабильно, чем второй, и там заданы оптимальные режимы, которые нам необходимы для получения качественной заготовки.

Таким образом, аппаратно-программный комплекс по 3D-печати электродуговой наплавкой совместно с разработанной интеллектуальной системой управления и оптимизации режимов 3D-печати, которая основана на модулях высокопроизводительных вычислений и глубокого обучения с обеспечением обратной связи, позволяют значительно расширить возможности станков с ЧПУ действующего производства, сделать их работу оптимальной и более эффективной. В результате применения данных разработок повышается стабильность процесса 3D-печати и минимизируется количество дефектов, сокращается время производства заготовки, т. к. используется самый выгодный режим работы оборудования.

Литература

1. DAMEN SHIPYARDS GORINCHEM [Электронный ресурс] World’s first class approved 3D printed ship’s propeller unveiled. URL: http://www.damen.com/en/news/2017/11/worlds_first_class_approved_3d_prin... (дата обращения: 26.03.2018)

2. Кабалдин Ю. Г., Колчин П. В. 3D-печать на металлорежущем оборудовании. РИТМ Машиностроения. № 6. 2016, с. 20–22.

3. Ю. Г. Кабалдин, С. В. Биленко, С. В. Серый. Управление динамическими процессами в технологических системах механообработки на основе искусственного интеллекта. Комсомольск-на-Амуре: Изд-во ГО ВПО КнАГТУ, 2003. 201 с.

4. Кабалдин Ю. Г., Лаптев И. Л., Шатагин Д. А., Серый С. В. Диагностика выходных параметров процесса резания в режиме реального времени на основе фрактального анализа и вейвлет-анализа с использованием программно-аппаратных средств National Instruments и Nvidia CUDA // Вестник машиностроения. 2014. № 8. С. 80–82.

5. Промышленный интернет на практике: удаленная диагностика станков с ЧПУ с помощью технологии Winnum [Электронный ресурс] URL: http://www.controlengrussia.com / (дата обращения: 28.01.2018)

6. Ю. Г. Кабалдин, Д. А. Шатагин, М. С. Аносов, Д. А. Сидоренков, М. В. Желонкин, А. А. Головин. Оценка и диагностика структурной устойчивости металлов при низких температурах на основе подходов нелинейной динамики и искусственного интеллекта: монография / Ю. Г. Кабалдин [и др.]; под ред. Ю. Г. Кабалдина. Нижегород. гос. техн. ун-т им. Р. Е. Алексеева. Нижний Новгород, 2017. — 210 с.