Газопламенная пайка, несмотря на значительный возраст существования, продолжает широко применяться в производственных процессах. Меняются материалы, из которых изготавливается горелка, оптимизируется состав газовых смесей, однако основной принцип источника нагрева для газопламенной пайки – сжигание горючего газа — является неизменным.

Введение

Посещение российских предприятий, производящих холодильное оборудование бытового и промышленного назначения, кондиционеры и отопители, приводит к выводу, что выбор горючего газа, производителя горелки и ее дизайн осуществляется каким-то спонтанным образом, возможно, на основании существующих на предприятии традиций, а может быть, под влиянием запоминающейся рекламы. Глубокий анализ вариантов использования газовых смесей, типов горелок для пайки конкретных узлов чаще всего не производится, и на первое место выходит принцип доступности и дешевизны. А ведь газовая горелка — это основной инструмент пайки, позволяющий обеспечить качество паяных соединений, основная ответственность за которые лежит на плечах работника.

Преимущества и незаменимость газопламенного нагрева при пайке

Газопламенная пайка используется как для ручной пайки штучных изделий или серий, так и для автоматизированной пайки на крупносерийных производствах. Газопламенная пайка имеет ряд неоспоримых преимуществ по сравнению с другими видами пайки:

▪ Все основные материалы, которые не разрушаются в окислительной среде и для которых могут применяться флюсы, могут быть спаяны газовой пайкой.

▪ Обеспечение местного нагрева.

▪ Настройка пламени: восстановительное, нейтральное или окислительное.

▪ Ручные горелки портативны.

▪ Практична для сложных сборок.

▪ Присадочный материал вводится непосредственно или может быть размещен заранее.

▪ Соединения, которые не годятся для самофиксации, могут быть спаяны газовой горелкой.

▪ Соединения с неравномерным сечением могут быть спаяны за счет перемещения горелки.

▪ Управление капиллярным течением припоя от холодной стороны к горячей в процессе пайки.

▪ Плохо собранные соединения с неподходящими зазорами могут быть спаяны искусным манипулированием горелки.

▪ Основные навыки легко приобретаются большинством людей.

Опыт предыдущих поколений паяльщиков показывает, что из-за невозможности обеспечения равномерного зазора в соединении трубопроводов (невозможность совмещения осей), труднодоступности соединений для пайки, наличия нескольких соединений в небольшом пространстве и необходимости мобильности источника нагрева газопламенная пайка является самым распространенным способом, а порой и единственным при пайке трубопроводов.

Оборудование для газопламенной пайки

Основным инструментом для газопламенной пайки является горелка. Чаще всего для пайки трубопроводов применяют инжекционные горелки, которые предназначены для сжигания горючего газа кислородом. При этом газ и кислород в зависимости от возможностей предприятия или экономической целесообразности могут подаваться из баллонов или по магистральному трубопроводу. Гораздо реже применяют газовоздушные горелки, где газ сжигается сжатым воздухом вместо кислорода. Такие горелки находят применение в зарубежных странах как при ручной, так и автоматической газопламенной пайки изделий из алюминия для обеспечения мягкого нагрева.

Дизайн горелки играет большую роль при конвейерном производстве, когда рабочий должен паять большое количество соединений в единицу времени. Масса и удобство горелки влияют на утомляемость и легкость манипулирования пламенем. Кроме мощности горелки, которая определяется объемом сжигаемого газа, важна конструкция мундштучной части. Изменением конструкции мундштука можно регулировать форму пламени или обеспечивать более широкую зону нагрева. Так, например, можно осуществлять разогрев классическим пламенем с конической формой ядра, когда требуется локальный разогрев. Однако при обеспечении равномерного разогрева протяженной области соединения такая горелка требует активной манипуляции рукой, что может привести к утомляемости и к снижению равномерности нагрева. Решением такой проблемы являются горелки с сетчатым мундштуком, факел горения которых имеет широкую форму и обеспечивает разогрев значительно большей площади поверхности соединения (рис. 1). Для сменных конвейерных производств широкое распространение получили горелки с цельнотянутым мундштуком. Это позволило снизить массу инструмента, а следовательно, увеличить легкость работы.

1  2

2

3

Рис. 1. Виды мундштуков газопламенных горелок: 1 — стандартный, 2 — сетчатый, 3 — двухрожковая горелка

Для пайки трубопроводов небольшого сечения часто применяют так называемые двухрожковые горелки, которые обеспечивают горение двух факелов пламени под углом друг к другу. При пайке малых диаметров труб нет необходимости поворачивать горелку по окружности труб, достаточно движения вдоль оси, что быстро позволяет прогреть место соединения трубопроводов. Такого типа горелки применяют на конвейерах холодильных производств, где затруднен доступ к месту пайки и ограничена возможность манипуляции горелкой оператором.

Выбор газов

В процессе пайки разогрев деталей, расплавление припоя осуществляются за счет тепла, выделяемого пламенем при сгорании горючей смеси. Последняя состоит из горючего газа и окислителя. В качестве окислителя при пайке применяют кислород и воздух. В дальнейшем будет рассмотрен в качестве окислителя только кислород, так как это дает наибольшую температуру пламени.

Газовую смесь выбирают с учетом возможностей производства, теплопроводности спаиваемых деталей и свойств применяемых припоев. Наиболее распространенными являются следующие газы: пропан-бутан, природный газ, ацетилен, МАФ и водород (таблица 1). О последнем будет сказано отдельно, т. к. газообразный водород из баллонов при пайке не используется.

| Газ | Формула | Соотношение кислорода к горючему газу | Температура пламени, °С |

|---|---|---|---|

| Ацетилен | C2H2 | 1,1 | 3100 |

| Пропан | C3H8 | 3,5 | 2500 |

| Природный газ | CH4 | 1,0 | 2500 |

| Водород | H2 | 0,4 | 3600 |

Наибольшую температуру имеет пламя сгорания водорода, вторым номером идет ацетиленовое пламя. Однако пайка газопламенной горелкой не проводится при температурах более 1100°С, при пайке не требуется высокая концентрация мощности нагрева, как при сварке. Нагрев припоя должен идти в основном за счет тепла основного металла.

В связи с неудобством работы с ацетиленом, высокой его стоимостью, применяют газы-заменители: пропан, пропан-бутановую смесь, природный газ. Замена ацетилена также связана с особенностью его горения в режиме восстановительного пламени, которое является источником углерода и приводит к науглероживанию расплава припоя или осаждению сажи на поверхности основного металла.

Скорость нагрева при пайке определяется эффективной мощностью пламени, которое представляет собой количество тепла, вводимое в нагреваемый металл в единицу времени. В основном эффективная мощность зависит от расхода газа. Таким образом, регулируя расход газа, можно подобрать эффективную мощность пламени, эквивалентную мощности ацетиленового пламени. Отношение расхода горючего газа к расходу ацетилена при равной эффективной мощности называют коэффициентом замены ацетилена. Данные также представлены в таблице 1.

Следует отметить, что соотношение горючего газа и кислорода выставляется вручную рабочим, и качество пламени с точки зрения восстановительного или окислительного характера определяется на глаз.

При пайке сталей, латуней, бронз, теплопроводность которых не очень высокая, замена высокотемпературного пламени ацетилена на заменители происходит безболезненно, так как способность основного материала отводить подаваемое пламенем тепло ограничена. Нагрев изделий в таком случае происходит достаточно быстро.

Но ситуация меняется в случае пайки меди и алюминия, особенно протяженных деталей, способных легко отводить тепло от места разогрева. В этом случае увеличение расхода горючего газа приводит к снижению КПД его использования, а главное, к разогреву большой зоны изделия за счет высокой теплопроводности. То есть для уменьшения времени разогрева изделия, уменьшения зоны температурного влияния необходимо применять горючий газ с наибольшей температурой горения. Опять возвращаемся к ацетилену? Не обязательно. Есть еще более энергоемкий газ — водород, который сгорает в смеси с кислородом, полученной электролизом воды.

Электролизно-водный газовый генератор для пайки

Электролизно-водные газовые генераторы OWELD используются вместо традиционных баллонов с газом пропан/ацетилен/кислород. ООО «Технический центр «Виндэк» является эксклюзивным официальным представителем компании OXYWELD S. n.С. di Andreetta Enrico & C. (Италия) на территории России и стран СНГ и осуществляет поставки такого оборудования.

Принцип работы основан на электролизе воды на кислород и водород, смесь которых подается в горелку и сжигается с выделением большого количества тепла. Температура пламени выше температуры всех возможных углеводородных газов и составляет примерно 3600°С.

Преимуществом генераторов водородно-кислородной смеси является следующее:

• вырабатывается то количество газа, которое расходуется операторами;

• нет накопительных емкостей с газом;

• генератор OWELD не является сосудом высокого давления. Максимальное давление в системе 0,5 атм.;

• из расходных материалов потребуется только дистиллированная вода. Заполнение водой автоматическое по мере расхода воды. Расход воды: 1 литр воды = 2500 литров газа;

• один генератор может использоваться на несколько постов для пайки;

• экологичность оборудования, отсутствие вредного воздействия на глаза и органы дыхания, не загрязняется окружающая среда.

Однако следует иметь в виду, что высокая температура пламени и локализация нагрева требует умелого обращения с такого типа горелками, т. к. неправильные действия рабочего могут привести к локальному окислению металла или прожогу.

Производители оборудования утверждают, что горение водородно-кислородной смеси является идеальным пламенем в идеальной пропорции компонентов (электролизом разлагается же вода, и вода получается в результате горения). Однако в реальности все обстоит немного иначе. Реакция горения при наличии в составе смеси продуктов (вода) будет проходить не полностью. Это отмечается также и при сгорании ацетилена, где расчетное соотношение газов 1:1, а применяется соотношение кислорода к газу 1,1–1,2. В связи с этим пламя водородно-кислородной горелки имеет немного окисленный характер. На основе опыта использования аналогичного отечественного оборудования марки «Лига» смесь кислорода и водорода пропускали через емкость с органическим веществом (лучше ксилол или бензол), что позволяло сделать пламя нейтральным или слабо восстановительным. Температура при этом снижалась, но все равно превышала температуру горения других смесей.

Современные генераторы представляют собой комплекс устройств для обеспечения промышленного долговременного использования оборудования, в отличие от отечественных аналогов, пригодных в основном для ремонтных периодических работ.

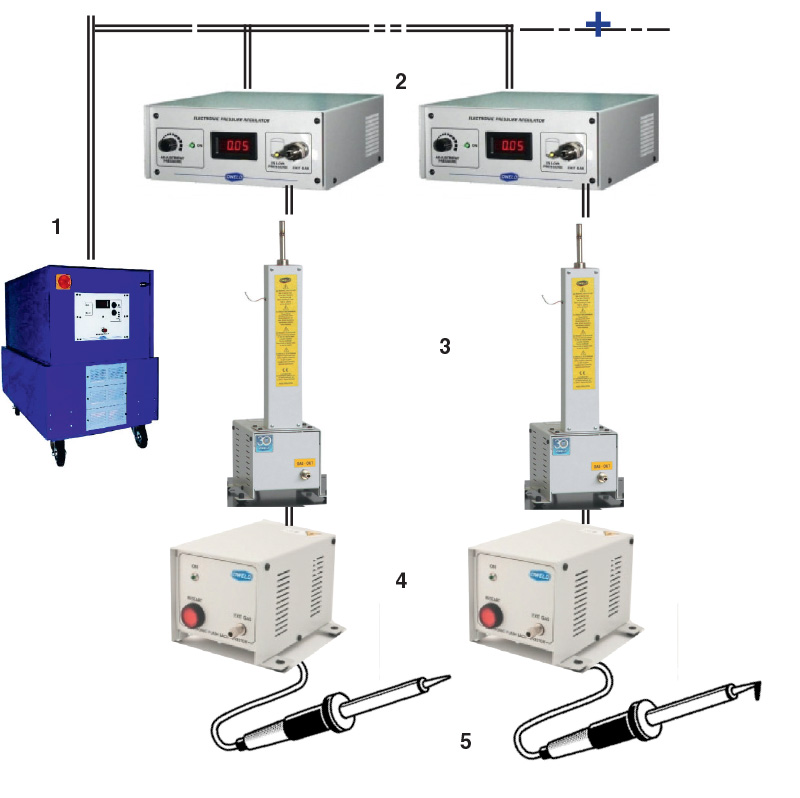

Кроме самого генератора смеси газов в комплект оборудования входят (рис. 2):

• Электронное саморегулирующееся устройство, в котором поддерживается давление, заданное в одной или нескольких горелках, подключенных к отдельному газогенератору.

• Пусковое устройство — электронный запальник. Обеспечивает автоматическое включение и отключение горелки путем открытия или закрытия подачи газа.

• Пламягаситель — устройство, препятствующее проскоку пламени.

• Модульная опора паяльной станции.

Рис. 2. Схема подключения паяльной станции: 1 — генератор, 2 — электронное саморегулирующееся устройство для поддержания давления, 3 — пусковое устройство, 4 — пламягаситель, 5 — горелки.

Такая компоновка оборудования позволяет экономично организовывать рабочие места в цеху, исключить трудности с перемещением баллонов с газами. Применение пусковых устройств позволяет экономить электроэнергию при паузах в работе. Их работа аналогична работе экономизаторов рычажного типа при эксплуатации обычных газовых горелок.

Однако следует учитывать, что для прогрева крупных деталей необходимо выбирать более производительные по газу установки, т. к. подводимое тепло зависит от расхода газа. Высокая температура пламени позволяет осуществить локальный разогрев паяемых деталей из материалов с высокой теплопроводностью, например, из меди и алюминия. Это оборудование нашло применение в Европе при пайке выводов шин трансформаторов и двигателей, т. к. интенсивный нагрев позволяет быстро достичь температуры соединения, минимизируя передачу тепла в корпус изделия. В этих случаях данное оборудование конкурирует с индукционным нагревом, отличающимся высокой плотностью мощности. Также установки на основе электролизно-водных газовых генераторов нашли применение при пайке теплообменников установок промышленного холода, где, например, пайка ими медных калачей позволяет увеличить производительность процесса.

Неплохо показали себя установки OWELD при пайке медно-фосфорными припоями, латунными и серебряными припоями, а также припоями на основе силумина. С учетом интенсивного локального нагрева не рекомендуется осуществлять нагрев подаваемого прутка припоя, а также нанесенного пастообразного флюса, что может привести к изменению компонентного состава из-за термического разложения. Например, при сравнительном анализе пайки медных труб медно-фосфорными припоями на оборудовании OWELD и обычной пропан-кислородной горелкой наблюдалось заметное снижение фосфора в шве при пайке кислород-водородным пламенем. Это было связано с интенсивным перегревом припоя при попадании его в пламя горелки, теплоотводящая способность которого значительно меньше, чем медной трубы. Также наблюдается более темная поверхность медных труб после пайки, особенно при увеличении их диаметра (рис. 3). При этом структура шва и внутренняя поверхность труб совершенно идентичны.

Рис. 3. Внешний вид медных труб, паянных медно-фосфорным припоем пропан-кислородным и водород-кислородным пламенем

В заключении данного раздела хочется отметить, что электролизно-газовые установки не являются полными заменителями любого газопламенного баллонного оборудования. Решение о выборе, чем паять, необходимо принимать в зависимости от многих производственных факторов, и не в последнюю очередь экономических, а также вида паяемых деталей и требований к качеству соединений, включая их внешний вид после пайки.

Защита изделий от окисления при газопламенной пайке

Внешний вид паяных соединений связан с тем, каким образом при газопламенной пайке осуществлялась защита основного материала от окисления. Вариантов решения может быть три:

• Не применяется никакая защита. Изделие в процессе пайки защищается пламенем газа. Пайка осуществляется самофлюсующимся припоем, например, медно-фосфорным. Этот способ характерен только для пайки медных трубопроводов.

• Для защиты используется флюс как дополнительный компонент. Применяется обязательно при пайке сталей, включая коррозионностойкие, алюминия, латуни и иногда меди. Флюс используется или в порошковом, или в пастообразном виде.

• Применение газофлюса. Когда активный компонент подмешиваетеся в горючий газ и, сгорая, образует защитную пленку на поверхности основного металла.

Первый способ пайки, когда не используется никакая защита, применяется только для чистой меди, которую паяют медно-фосфорным припоем. Фосфор, содержащийся в припое, восстанавливает оксиды и позволяет припою смачивать и заполнять зазор. Швы при такой пайке получаются темного цвета, но обеспечивают прочность и герметичность, т. к. кислорода внутри паяного шва быть не может. Он остается только на поверхности меди и галтельной части соединения. Если соединение находится внутри какого-либо агрегата и закрывается от внешнего взгляда кожухом или крышкой, то можно и не заботиться о чистоте поверхности соединяемых материалов и шва. Однако если паяное соединение видно снаружи, то зачастую покупательная способность изделия определяется и внешним видом паяных швов. Здесь не имеется в виду блестящий внешний вид и полное отсутствие оксидов, главное — отсутствие пятен, равномерный цвет, пусть и не светлый. Для медных деталей, например, в электротехнической промышленности используется их погружение сразу после пайки в раствор спирта. Это приводит к достижению светлой поверхности соединения. Но во многих случаях погрузить деталь куда-либо не представляется возможным, тогда наиболее приемлемым является вариант использования газофлюса. Так как применение минеральных флюсов хоть и позволяет достичь светлых швов, но на границе зоны работы флюса основной металл будет иметь окисленный вид.

Флюсы применяют всегда при пайке сталей, латуни, алюминия. Возможны два варианта применения — в виде порошка, который наплавляется на разогретый пруток припоя или нанесен на припой в виде покрытия, а также в виде пасты, которая наносится на соединяемые поверхности. Наиболее экономичным, экологичным и безвредным для человека является вариант нанесения пастообразного флюса. Однако такой метод не всегда подходит при пайке узлов холодильной техники, потому что снижает производительность. Здесь наиболее удобным является применение офлюсованных припоев, когда флюс нанесен на поверхность припоя или находится в пазе внутри его. Иногда производители самостоятельно наносят пасту флюса на заранее разложенные прутки припоя, и после короткого просыхания офлюсованный таким образом припой готов к работе. Применение пасты припоя внутрь соединения при сборке обеспечивает наиболее качественные соединения особенно на нержавеющей стали.

Избыток флюса, который образуется при наборе порошка флюса подогретым припоем, не только портит внешний вид паяного соединения из-за подтеков, но и приводит к увеличенному растеканию припоя в места, куда флюс попал случайно. Также следует учитывать необходимость хорошей вентиляции из-за того, что часть флюса безвозвратно теряется в потоке газового пламени. При слабой вентиляции есть вероятность попадания частиц порошкового флюса в дыхательные органы человека.

Для пайки меди и ее сплавов лучше использовать отечественные флюсы марки ПВ209Х производства АО «АЛАРМ» или офлюсованный припой марки П14 с флюсовым наполнением. Для пайки сталей можно применять флюсы марок ФК250, ФК235 при пайке серебряными припоями и заменителями, как П81, при температурах до 900°С. При пайке латунями подходят флюсы марок ФП‑1 К (не дает интенсивного свечения в пламени), ФК260, БК300. Все флюсы изготавливаются в порошковом виде и в виде паст на водной и безводной основе. Из всех флюсов легко смывается водой только БК300. Остальные требуют или механического вмешательства с водой, или резкого охлаждения соединения водой, или оставление остатков флюса, что также имеет место на некоторых холодильных производствах. Указанные флюсы хотя и относятся в основном к классу фторборатных, но имеют плохую растворимость в воде, и при эксплуатации изделий в неагрессивной атмосфере допускается их остаток на поверхности соединений. В некоторых случаях при пайке стальных трубопроводов остатки флюса можно покрыть термоусадочной трубкой, что изолирует соединение от воздуха и влаги и обеспечивает защиту от коррозии.

Флюсы для пайки алюминия цинковыми припоями и припоями СИЛ-0 отмывки не требуют, т. к. состоят из фторалюминатов, образующих после пайки устойчивое коррозионностойкое покрытие.

Газофлюс при газопламенной пайке является в России не очень распространенным материалом по сравнению с другими странами. Принцип действия газофлюса состоит в следующем. Горючий газ перед подачей в горелку пропускается через резервуар, содержащий раствор активного вещества — триметилбората. Увлекаемый потоком газа триметилборат сгорает в пламени до образования мелкодисперсного борного ангидрида, который в виде тонкого покрытия осаждается на поверхности паяемого материала и предохраняет его от окисления и способствует растеканию припоя по поверхности.

Следует иметь в виду, что газофлюс имеет ограниченную температуру работы: 780–1100°С, что определяет класс припоев, с которыми он может работать. Это серебряные припои, медно-цинковые и медно-фосфорные.

Необходимо отметить, что газофлюс давно производится в России под маркой БМ‑1. Растворителем является небезопасный метиловый спирт, что накладывает определенные требования к хранению, разливке и работе с таким веществом.

Западные аналоги могут производиться как на основе метилового спирта, так и на основе ацетона и высокомолекулярных спиртов. Стоимость продукта в этих случаях значительно выше, опасность при работе меньше. Следует отметить, что при растворителе ацетоне необходимо полностью заменить все шланги на имеющие тефлоновое или полиуретановое покрытие внутри, т. к. ацетон быстро выводит резиновые шланги из строя.

Безопасность использования газофлюса зависит от оборудования для дозировки газофлюса в горючий газ. Имеется два вида флюсопитателей: простые баллонного типа и сложные для организации подачи газофлюса на несколько постов пайки. Регулировка количества газофлюса оценивается на глаз по форме и свечению пламени. Следует отметить, что пламя с газофлюсом имеет сильное зеленое свечение и требует использования защитных очков со стеклами Г3. Это затрудняет оценку температуры разогрева детали рабочим, и он принимает решение о начале пайки по поведению припоя при внесении его в пламя или поведении флюса, используемого при капиллярной пайке.

При решении о применении газофлюса следует учитывать следующее:

• Газофлюс обеспечивает защиту основного металла только на поверхности, куда попадает факел пламени. Без дополнительного флюсования применяется при галтельной пайке труб.

• Газофлюс не может попасть в капиллярные зазоры, поэтому необходимо применять пастообразные припои для офлюсовки основного металла в зазоре при капиллярной пайке или использовать офлюсованные припои.

• Избыток газофлюса препятствует растеканию медно-фосфорных припоев.

• Для достижения оптимального результата необходимо немного увеличить расход кислорода в горелке.

• Пока не найдено решение использования газофлюса с электролизными установками.

Таким образом, газофлюс в основном применяется не для эффективного флюсования соединения в зазоре, а для защиты основного металла от окисления в зоне температурного воздействия при пайке. Это играет важную роль не только с точки зрения придания изделию товарного вида, но и обеспечения возможности дальнейшей антикоррозионной обработки поверхности, например, катафореза, когда наличие шлаковых флюсовых остатков недопустимо. В последнем случае удается избежать сложной операции удаления флюсовых остатков после пайки.

Заключение

Современная газопламенная пайка предлагает широкий выбор оборудования и горючих газов для осуществления процесса. При выборе оборудования и газа для паяльного рабочего места необходимо учитывать свойства паяемых материалов с точки зрения теплопроводности, габаритных размеров, доступности соединения для пайки горелкой. Наличие разнообразных припоев и флюсов также расширяет выбор вариантов организации процесса. Однако самым главным должно быть четкое представление о том, какие свойства соединения требуется получить в конечном счете и какого состояния поверхности соединения необходимо достичь с учетом привлекательного внешнего вида или возможности последующей обработки поверхности изделия. При этом не последнюю роль играет экономика процесса газопламенной пайки, включающей стоимость подготовительных и последующих операций.