Перечень дополнительных опций в технико-коммерческом предложении на станок с ЧПУ практически всегда включает систему автоматического измерения инструмента и детали, иногда эти пункты даже попадают в рекомендуемые к приобретению. Что из себя представляют данные системы, как они работают и как оценить потребность таких вложений, рассмотрим в этом материале.

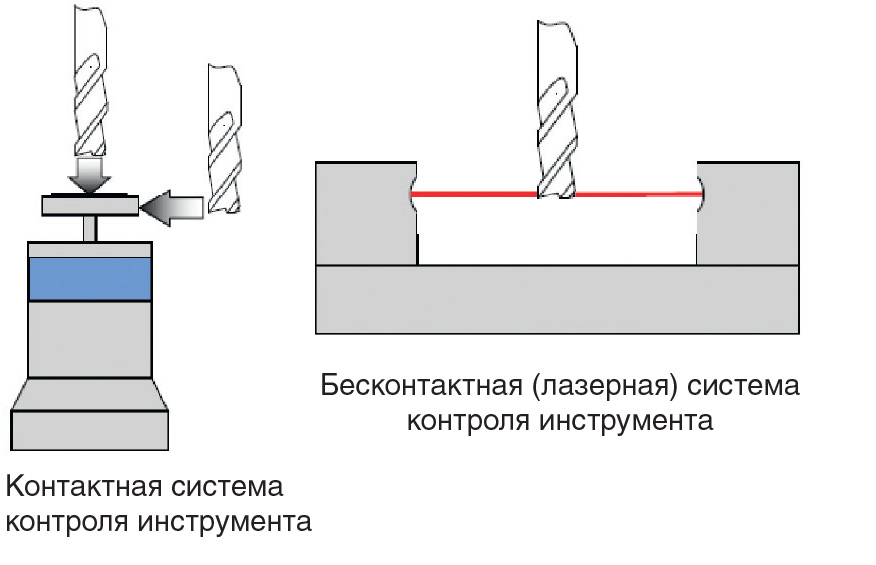

Укрупненно системы контроля и измерения делят на два не зависимых друг от друга типа. Первый относится к работе с режущим инструментом (рис. 1), второй — к обрабатываемому изделию. Понятие «система» используют, так как в комплект поставки входит аппаратное и программное обеспечение. Состав его варьируется и зависит от множества факторов и условий. Рассмотрим оба типа более подробно.

Рис. 1. Системы измерения и контроля инструмента

Система измерения и контроля инструмента (Tool Setter)

Прежде чем переходить к описанию измерительных систем, следует ответить на вопрос, который часто возникает при покупке первого станка с ЧПУ: «А можно ли обойтись без этой системы?» Важным этапом в оценке возможностей и потребностей в данном оборудовании является понимание принципов индикации и перерасчета координат на станке с ЧПУ.

Как привязать инструмент

Итак, для любого станка с ЧПУ существует понятие нуля станка, а точнее, нулевого положения для каждого узла, который может перемещаться и/или вращаться с индикацией координат. Соответственно, в этом нулевом положении координата перемещения/вращения равна нулю. Ноль станка и направление перемещения/вращения, которое определено знаком, составляют понятие системы координат станка или машинных координат. Данные координаты неизменны, отсчитываются от нуля станка, их всегда можно отобразить на панели оператора. Однако пользоваться ими для программирования обработки изделия затруднительно, т. к. отсчет координат происходит из точки, находящейся вне детали.

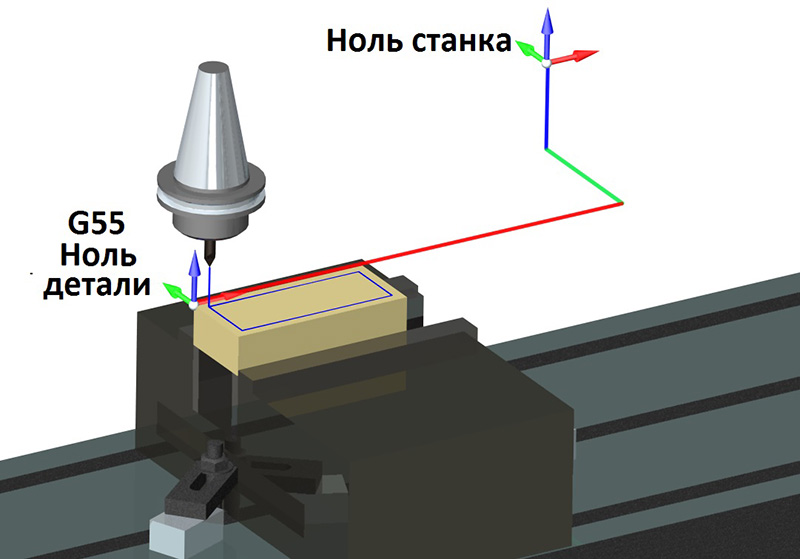

Для составления управляющей программы применяют систему координат детали. То есть добавляют новый отсчет координат и назначают его в системе ЧПУ (рис. 2). Для этого в ней существует раздел Work Offsets — смещение рабочей системы координат. Систем координат детали может быть несколько, им присваиваются номера. Для каждой системы в разделе Work Offsets указываются машинные координаты начала отсчета. При активации выбранной системы координат детали в указанных машинных координатах положение осей обнуляется.

Рис. 2. Система координат станка

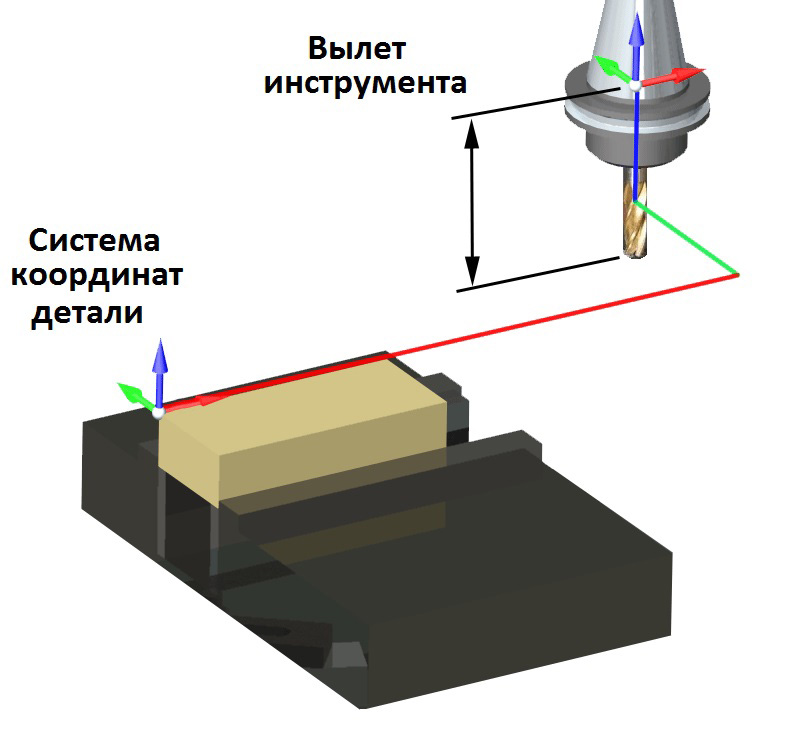

Рис. 3. Система координат инструмента

Благодаря системе автоматической смены инструмента в станок загружается весь инструмент, который планируется применять для выполнения программы. Каждому присваивается номер в соответствии с инструментальной ячейкой. Однако расчетная точка (программируемая точка) и вылет из патрона (или револьверной головки) у каждого инструмента будет свой (рис. 3). Таким образом, третья система координат является индивидуальной для каждого инструмента. В разделе Tools Offset (таблица офсетов) системы ЧПУ есть несколько разделов. Первый касается вылета инструмента — корректор на длину. В нем указывают машинную координату, определяющую кончик инструмента. Для токарных резцов таких координат две — ZX, для фрез одна — Z. На станке указанные координаты определяются подводом инструмента к поверхности, положение которой относительно системы отсчета детали известно. Инструмент подводится до касания. Во время касания фиксируются машинные координаты, затем к ним добавляют расстояние от поверхности касания до нуля детали и записывают это значение в таблицу корректора на длину. В следующий раздел вносят информацию о диаметре инструмента. Также есть раздел инструментального износа. Введенные туда значения система ЧПУ будет использовать для смещения исходной траектории обработки, полученной из управляющей программы.

Естественно, такой ввод в систему координат данных инструмента занимает время и не исключает ошибок.

Как работает автоматизированная система привязки инструмента

Главная задача системы размерной настройки инструментов — исключить ошибки, возникающие при ручном проведении вышеописанного процесса, и сократить его время. Для этого поставщики таких систем предлагают комплекс из аппаратного и программного обеспечения. В первое входит датчик привязки инструмента с приемником сигнала и электронным блоком для подключения в электрошкаф станка, второе включает программное обеспечение для передачи полученных сигналов и данных в таблицу офсетов, а также инструкцию к нему.

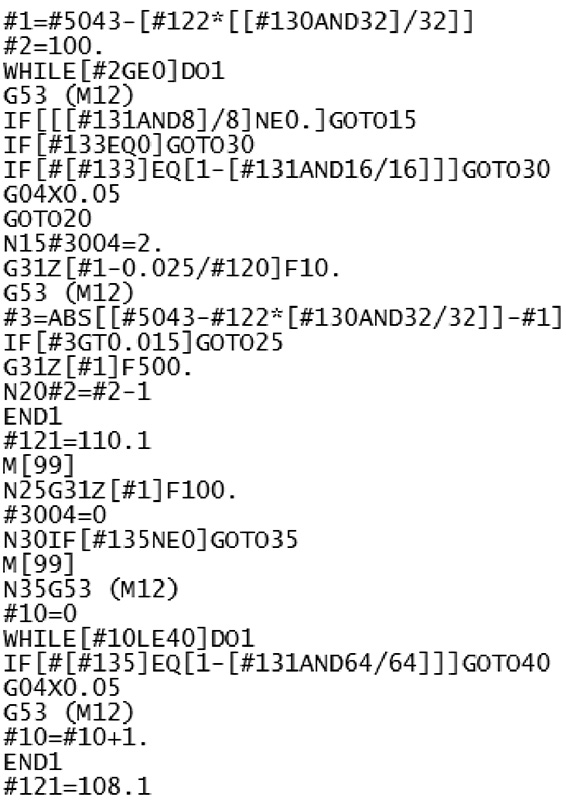

Датчик, контактный или бесконтактный, представляет из себя устройство, устанавливаемое на столе или кожухе станка. После вызова инструмента из магазина станка, то есть активации его номера в системе ЧПУ, на стойке запускают цикл привязки инструмента — макрос (программа, написанная на понятном данной конкретной стойке языке макрокоманд) (рис. 4). Выполнение этого макроса включает подвод инструмента к датчику привязки до касания в автоматическом режиме. Касание для получения более точного результата выполняется несколько раз по каждой необходимой для привязки оси. Сигнал срабатывания датчика (то есть регистрация момента касания) попадает в систему ЧПУ станка через систему передачи сигналов.

Рис. 4. Пример макроса

Существует три типа системы передачи сигналов: с помощью кабеля, оптическая бескабельная связь (посредством инфракрасного оптического бесконтактного устройства) и радиочастотная система передачи сигнала (с помощью радиочастотного приемо-передающего устройства). Выбор конкретной системы передачи сигналов определяется типом используемого датчика и типом станка, на котором он установлен.

Таким образом, любое касание датчика отражается в системе ЧПУ. Срабатывание датчика — это фиксация текущих машинных координат инструментального суппорта (шпинделя или револьверной головки). Как обрабатывать полученные координаты, прописано в макросе. Поэтому крайне важно, чтобы описанный в нем алгоритм действий и расчетов был верным, а подходящий макрос перед измерениями был активирован. Как правило, макрос пересчитывает полученные координаты, чтобы они соотносились с нулем детали, и записывает их в таблицу офсетов. Также можно использовать макросы для учета износа инструмента и выявления его поломки.

Датчики привязки инструмента

Безусловно, на данный момент выпускается огромное количество разнообразных датчиков, каждый поставщик стремится сделать свой продукт интереснее и конкурентоспособнее, чтобы выделиться на рынке (рис. 5). Перечислим основные критерии, распространенные при первичном выборе датчика.

Рис. 5. Два типа систем контроля инструмента

Во‑первых, как описано выше, датчики подразделяют по типу связи с ЧПУ. Тип связи определяет целый ряд характеристик. Например, если речь идет о кабельном подключении, то должна быть возможность разместить его так, чтобы он не мешал перемещениям и действиям в рабочей зоне, — то есть критерий доступности датчика. Существуют системы с вариативным позиционированием: «...удерживается по месту магнитными силами и может быть установлен в различных позициях на столе станка» [1].

Во‑вторых, подключение может определять скорость прохождения сигнала. Если речь идет о станке для скоростной обработки, то даже доли секунд задержки сигнала могут привести не только к накоплению погрешностей, но и к опасному перебегу инструмента в сторону датчика и последующему повреждению обоих. Скорость прохождения сигнала и тип подключения также могут быть ограничены возможностями самой системы ЧПУ на данном станке. Например, в документации к системе Blum в качестве рекомендаций указано, что плата должна быть оснащена каналом High-Speed Skip.

Какой датчик выбрать, зависит от габаритов измеряемого инструмента. Как правило, в технических характеристиках датчика указывается минимальный измеряемый диаметр и так называемая повторяемость результатов измерений. Последняя определяется «близостью результатов испытаний одного и того же объекта по одной и той же методике в соответствии c требованиями одного и того же нормативного документа, в одной и той же лаборатории, одним и тем же оператором с использованием одного и того же экземпляра оборудования в течение короткого промежутка времени» (ГОСТ Р 51672). У большинства таких устройств значение данной характеристики колеблется от 1 до 5 мкм, соответственно, и точность изделия с учетом суммарной погрешности обработки будет составлять не менее, чем 0,05…0,75 мм [2].

Также существуют датчики поломки инструмента, которые дополнительно устанавливают к основному датчику привязки. Их задача быстро проверить, сломан ли инструмент. Нередко для этих целей используется лазерный тип датчика. Например, при серийном производстве в управляющую программу включается периодический вызов макроса проверки поломки: перед обработкой инструмент пересекает лазерный луч, и если он не прерывается, то управляющая программа останавливается.

Система измерения и контроля детали (Touch Probes)

Данные системы также включают аппаратное обеспечение в виде датчика касания с приемником сигнала и электронным блоком для подключения в электрошкаф станка. Часто это тот же блок, который используется для системы измерения и контроля инструмента. Программное обеспечение в базовой комплектации аналогично представляет из себя набор макросов. Однако у изделия гораздо больше параметров для контроля, чем у инструмента, поэтому вопрос программного обеспечения будет более подробно рассмотрен ниже.

Датчики

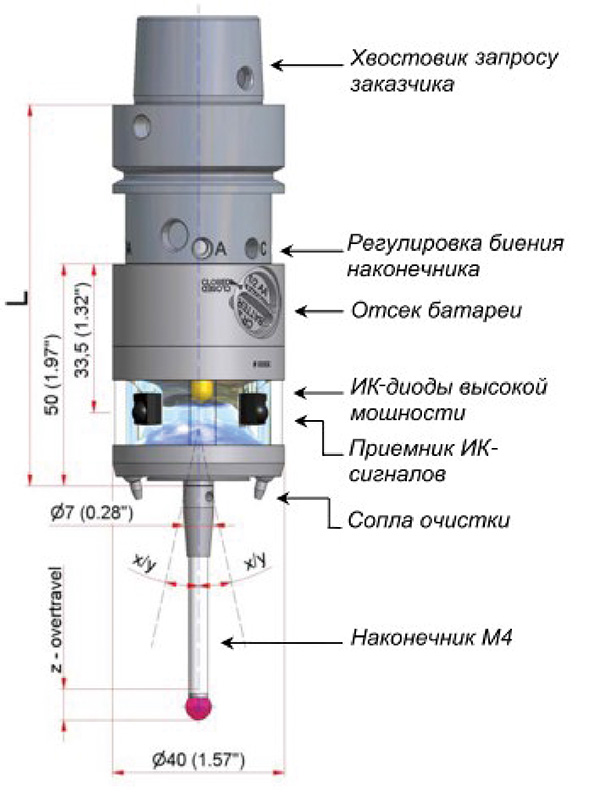

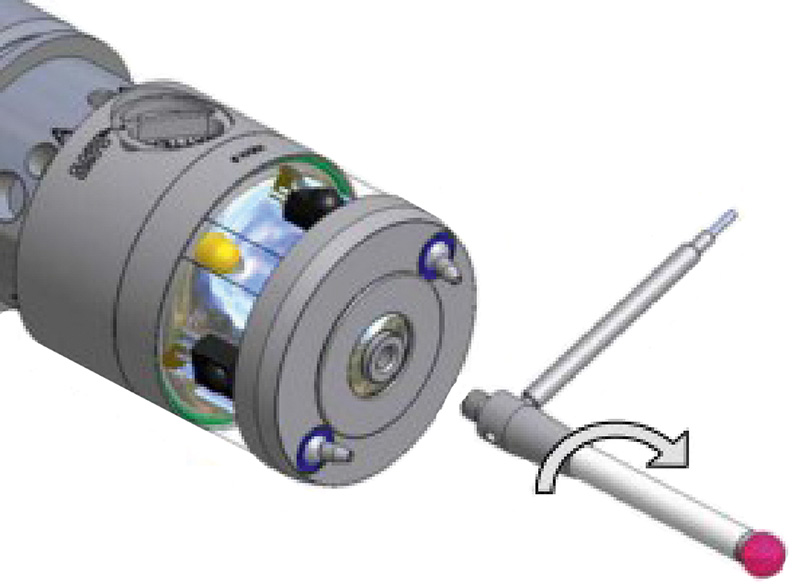

Измерение, контроль детали и базирование заготовки проводится с помощью датчиков касания, устанавливаемых в шпиндель станка. Наиболее распространенная конструкция включает (рис. 6) измерительный стержень с контактным наконечником (измерительный щуп), который крепится в корпусе датчика [1]. Сам корпус содержит приемник сигналов, отсек для батареи, хвостовик в соответствии со стандартом шпинделя станка, а также разнообразные приспособления в зависимости от модели, например, сопла для очистки щупа. Конструктивной особенностью таких датчиков является так называемая ломкая вставка (рис. 7). Крепление измерительного стержня к корпусу таково, что при превышении допустимой нагрузки стержень ломается, но корпус остается целым. Наконечники для датчиков приобретаются как режущий инструмент, независимо от корпуса. И так же, как и режущий инструмент, щупы нужно подбирать в зависимости от задач, которые на них возлагаются. Они могут отличаться по назначению: прямые, звездообразные, коленчатые; по диаметру и материалу контактного наконечника; типу крепления к корпусу датчика; длине стержня; материалу стержня и т. д.

Рис. 6. Конструкция датчика системы измерения и контроля детали

Рис. 7. Пример установки ломкой вставки

Измерение датчиками происходит в рабочей зоне станка, сам он закрепляется в шпинделе, поэтому кабельное подключение не используется. Приемник сигналов располагается на корпусе станка, при этом в зависимости от типа измерений выбирается тип передачи сигналов. Например, при измерении на поворотной оси у инфракрасного датчика может быть проблема перекрывания сигнала.

Применение датчиков

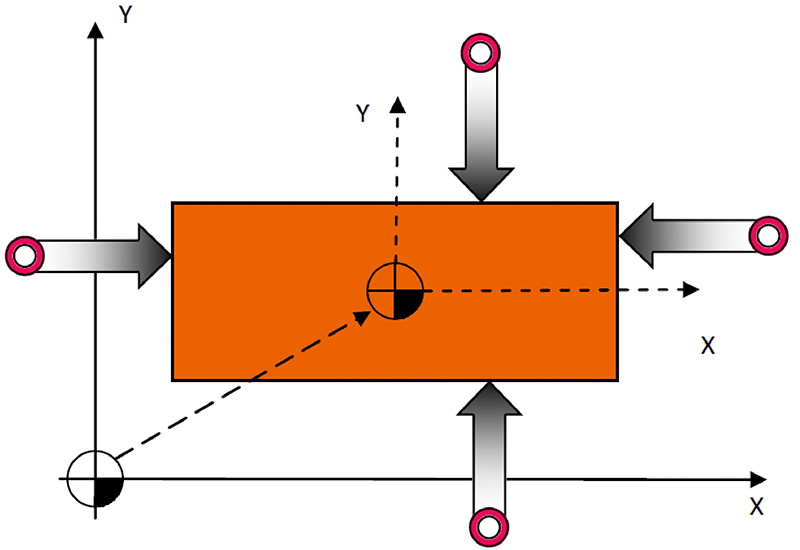

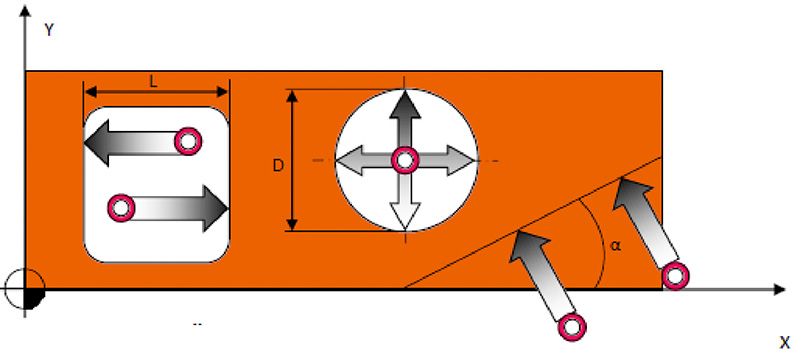

В области применения можно выделить два направления. Первое касается заготовки, второе — уже обработанных поверхностей изделия. В отношении заготовки датчики применяются для задач базирования: поиск и назначение нуля детали (системы координат детали, речь о которой шла выше), а также компенсация положения заготовки за счет поворота осей или поворота стола станка. Поставщиками измерительных систем разработаны стандартные методики для осуществления задач базирования. Датчик сам по себе, так же, как и инструментальный Tool Setter, служит для точной индикации координат, о чем и отправляет информацию через систему передачи сигналов в ЧПУ. Каждая методика базирования (или цикл базирования) описана в соответствующем макросе и предполагает целые серии измерений, то есть касаний щупом поверхности заготовки (рис. 8, [1]). Например, если требуется разместить систему координат в центре верхней грани кубической заготовки, то измерения включают касание щупом верхней грани — координата по оси Z. Касание правой и левой грани вдоль оси X (а затем и Y) не дает конечной координаты, результаты сохраняются в макросе, где путем элементарных математических действий вычисляется координата средней точки, которая и попадает в таблицу офсетов ноля детали. Итак, поиск положения системы координат детали происходит в соответствии с выбранной методикой. Методики у всех поставщиков датчиков одинаковы, но макросы — различны.

Рис. 8. Цикл поиска центра прямоугольника XY для базирования детали

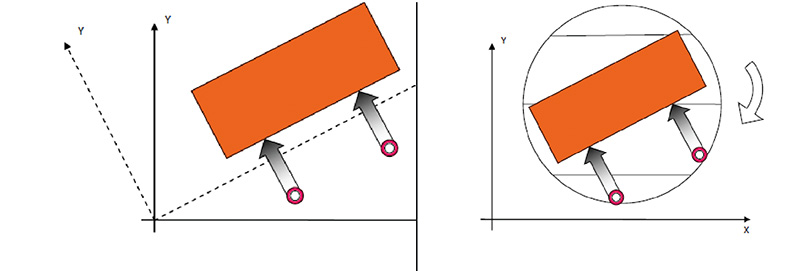

Компенсация положения заготовки сводится к поиску значения угла, то есть отклонения от параллельности грани искомой оси. Щуп производит ряд касаний вдоль двух поверхностей, а уже в макросе проходят вычисления угла отклонения грани. Далее этот угол учитывается (рис. 9) или путем поворота системы координат (в управляющей программе), или путем поворота стола станка (если он оснащен этой возможностью).

Компенсация положения заготовки Компенсация положения заготовки

при помощи поворота осей при помощи поворота стола

Рис. 9. Компенсация положения заготовки

Межоперационный контроль позволяет производить точное определение размеров детали (рис. 10, 11 [1]). Следует подчеркнуть важный момент относительно возможностей таких измерений: щуп всегда передает координаты, все остальные значения получаются из расчетов, осуществляемых в макросах. В связи с этим область задач межоперационного контроля, решаемых с помощью системы Touch Probes, ограничена применимостью стандартного комплекта соответствующих макросов (информацию о чем можно найти в прилагающемся руководстве).

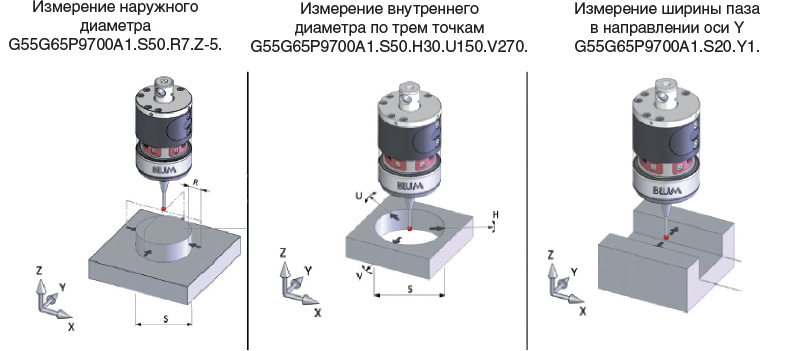

Ниже представлены примеры стандартных измерительных циклов (макросов) Blum (рис. 12, [3]).

Рис. 10. Межоперационный контроль изделия

Рис. 11. Определение линейных и угловых размеров

Рис. 12. Примеры стандартных измерительных циклов Blum

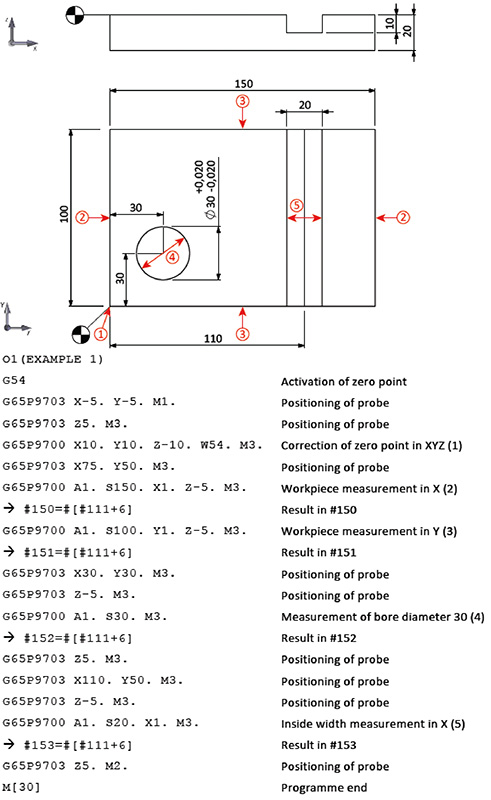

Вторым ограничивающим фактором может стать отображение результатов измерений. Оно зависит от возможностей ЧПУ. В базовом, самом простом варианте это список параметров. То есть после каждого измерения указывается, в какой параметр (они имеют номера) записать результат. Указать можно или в самом макросе, но тогда будет проблематично проводить серию одинаковых измерений, или после выполнения макроса в управляющей программе (рис. 13). Далее после измерения на стойке ЧПУ переходят в список параметров и проверяют результат. Таким образом, нужно помнить, какому параметру соответствовали те или иные измерения. Если требуется выполнять серию измерений, то можно воспользоваться функцией ЧПУ «PRINT», то есть после каждого измерения полученное значение записывать в файл на стойке, а затем проводить обработку результатов уже из файла.

Рис. 13. Пример программы серии измерений с помощью системы Blum

Некоторые системы ЧПУ, например HAAS, оснащены встроенным интерфейсом, который включает как циклы привязки детали, так и измерительные циклы. Пользователю не нужно запоминать номер измерительного макроса и параметра. В ЧПУ предусмотрен раздел с удобным графическим отображением, подсказками и выводом результата на экран.

Программное обеспечение (ПО)

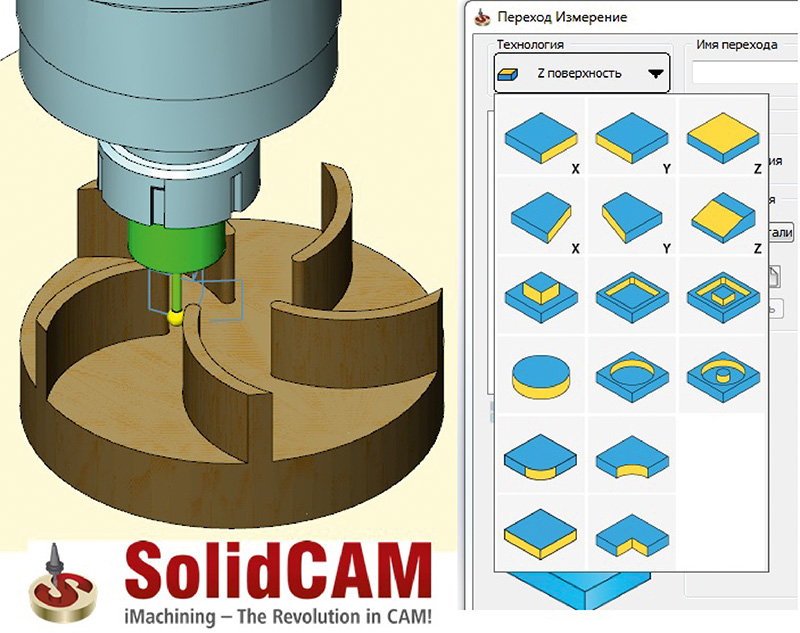

Специальное ПО для измерений целесообразно рассматривать, если требуется часто составлять программы на серии измерений или форма контролируемой поверхности такова, что стандартные циклы становятся неприменимы. В первом случае самым простым решением будет расширить функционал используемой CAM-системы (рис. 14). По сути, измерительные циклы — это описанная в определенном формате траектория перемещения инструмента (щупа), поэтому сегодня множество поставщиков CAM-систем предлагают соответствующий функционал.

Рис. 14. Реализация циклов измерения в САМ-системе

Применение САМ-системы для составления программы измерений имеет несколько преимуществ. Во‑первых, полное визуальное отображение процесса, это особенно ценно для станков с ЧПУ без специального интерфейса под измерения. К тому же даже его наличие не позволит увидеть измеряемую деталь (кроме дорогостоящих станков со встроенными САМ-системами) и провести проверку на столкновения и выход за пределы перемещений. Во‑вторых, результат работы сохранится не только в виде управляющей программы, но в виде целого проекта, в который войдет вся информация: станок, щупы, деталь, оснастка, последовательность измерений и элементов и т. д. Программа будет составляться вне станка, следовательно, он не будет занят. Один и тот же проект с комплексом измерений можно применять для разных станков, изменяя постпроцессор. Также с его помощью можно настроить удобный формат вывода УП и сохранения результатов измерений. К тому же не придется осваивать что-то кардинально новое, если вы уже пользуетесь этой САМ-системой.

Существуют программы, специально разработанные для ПК или планшета, с удобным интерфейсом для программирования измерений. К такому ПО относится, например, PC-DMIS NC GAGE компании m&h.

Если же стандартных циклов для промежуточного контроля формы изделия недостаточно, то применяют специализированное ПО — CAI-системы (Computer Aided Inspection), например, Autodesk PowerInspect. От предыдущих вариантов принципиально они отличаются возможностью обратной интерпретации результатов измерений. Сама процедура включает следующие действия:

1. Загрузка и позиционирование 3D-модели контролируемого изделия в ПО.

2. Выбор щупа (описание его формы и особенностей).

3. Программирование траектории перемещения щупа и измерение сетки точек. При этом каждой точке или поверхности, которой она принадлежит, в CAI-системе назначают допуск.

4. Проверка траектории на столкновения.

5. Загрузка постпроцессора для соответствующего станка и измерительной системы.

6. Обработка траектории и получение управляющей программы.

7. Проведение серии измерений по УП на станке. УП должна предусматривать запись результатов каждого измерения в файл на стойке.

8. Файл с результатами переписывают на ПК с CAI-системой.

9. Далее файл декодируется (с помощью уже другого постпроцессора) в CAI-системе, в результате получают реальные координаты для каждой точки. CAI-система сравнивает заданные и реальные координаты, обрабатывает результаты и представляет в виде отчета и графически на 3D-модели.

Погрешность

Тема измерений на станке всегда порождает закономерный вопрос о погрешностях и достигаемых точностях получаемых результатов.

Точность измерения у самих датчиков в среднем в пределах трех микрон, погрешность вносит сама точность позиционирования станка, если повторяемость у станка высокая, например в 2 микрона, то 5 микрон будет наша погрешность.

Необходимая точность станков обусловлена совершенством их конструкции, погрешностями, возникающими при изготовлении деталей и сборке станка, и погрешностями, допустимыми при наладке и регулировании технологической системы. В наибольшей степени на точность обработки влияют такие погрешности станка, как кинематическая точность механизмов, погрешность позиционирования рабочих органов станка и т. п. Кроме этого, важным является уменьшение чувствительности станка к внешним и внутренним воздействиям (силовым, тепловым и т. п.). По мере изнашивания начальная точность станка меняется. Поэтому следует осуществлять контроль, осмотры, проверку точности и периодическое регулирование узлов станка, которые обеспечивают длительное сохранение требуемой точности.

Точность позиционирования рабочих органов определяется не только точностью самого станка, но и зависит от типа системы ЧПУ (конструкции, места установки импульсного преобразователя ИП, точностных параметров ИП и т. д.). Так, при использовании шагового привода погрешность перемещения рабочих органов станка определяется погрешностью отработки шаговым двигателем командных импульсов, погрешностями гидроусилителя, зубчатой передачи и передачи винт — гайка, а также погрешностями рабочего органа станка.

При применении следящего привода подачи с замкнутой схемой управления наблюдается два вида погрешностей, снижающих точность перемещений рабочих органов:

1) погрешности элементов привода подачи и рабочего органа, не охватываемые системой обратной связи;

2) погрешности результатов измерения перемещения или угла поворота рабочего органа станка измерительным преобразователем [4].

Литература

1. Рекламный проспект m&h «Системы размерной настройки инструмента»

2. Аверченков В. И., Филиппова Л. Б., Пугач Л. И. Программный комплекс определения величины коррекции на инструмент для обрабатывающих центров с датчиками активного контроля // Известия Тульского государственного университета. Технические науки. 2013. Выпуск 7–1. С. 70–78.

3. Документации Blum: Programming instructions

4. Аверченков А. В. Станки с ЧПУ: устройство, программирование, инструментальное обеспечение и оснастка: учебное пособие // А. В. Аверченков, М. В. Терехов, А. А. Жолобов, Ж. А. Мрочек. — Электрон. дан. — Москва: ФЛИНТА, 2014.