Современные технологичные смазочно-охлаждающие жидкости (СОЖ) представляют собой тонко настроенные смеси химических веществ, и от того, как они поведут себя в конкретном технологическом процессе, в большой степени зависит результат обработки.

Прежде чем перейти непосредственно к теме, попробуем разобраться, что такое высокоинтенсивное резание.

Чем является процесс резания металлов, для нас относительно понятно. Оговорка «относительно» неслучайна, поскольку на то, чтобы полностью понять, что происходит в зоне резания, какие осуществляются процессы, как они друг на друга влияют и что их вызывает, можно потратить всю профессиональную жизнь. А в рамках понимания темы статьи мы сосредоточимся на понятии «интенсивность». Существует несколько определений этого термина в зависимости от контекста, наиболее подходящее из которых представлено ниже.

Интенсивность — это напряженность работы, производства, определяемая мерой отдачи каждого из используемых факторов и ресурсов. Если опираться на это определение, то в рамках нашей темы вырисовываются два направления:

— высокая интенсивность при обработке труднообрабатываемых материалов;

— высокая интенсивность как сумма составляющих процесса резания, ключевым слагаемым которой является высокая скорость резания.

Что касается первого направления, то когда мы говорим о труднообрабатываемых материалах, мы чаще всего имеем в виду:

• сплавы титана в силу низкой теплопроводности, что влечет за собой повышение температуры в зоне резания, и в силу образования сливной, длинной стружки, для которой затруднено стружкодробление;

• нержавеющие стали, для обработки которых необходимо прикладывать относительно высокие силы резания, а для аустенитной и дуплексной стали также затруднено стружкодробление;

• жаропрочные сплавы на основе железа, никеля и кобальта, для обработки которых требуется еще более высокая сила резания.

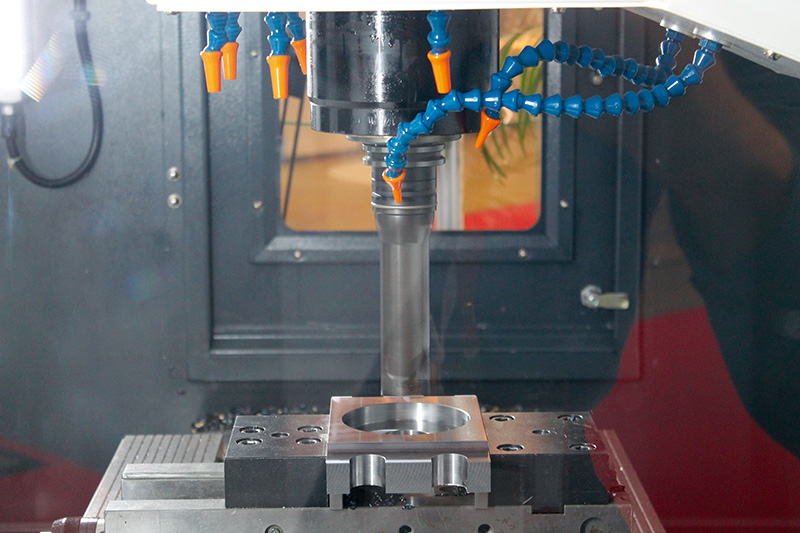

Рис. 1. СОЖ различного состава

Каждая из этих групп имеет свои особенности в обработке и, соответственно, требования к составу СОЖ, однако в рамках обсуждения эффективности СОЖ при высокой интенсивности резания нас прежде всего интересует отвод тепла и стружкодробление. Обусловлено это тем, что механическая работа резания, являясь в общем случае произведением силы резания на проходимый резцом путь, почти полностью переходит в теплоту, а температура режущего инструмента критически зависит от времени контакта с ним стружки. Современным решением при обработке таких материалов является подача СОЖ точно в определенную область под высоким давлением (70–80 бар и выше), что способствует более эффективному отводу тепла, подъему стружки, стружкодроблению и более эффективной эвакуации стружки. Уточним, что точно определенная область подачи в нашем случае находится между передним углом инструмента и стружкой.

В системах прежних поколений реализован способ подачи СОЖ поливом или напорной струей через внешние (не находящиеся в инструменте) каналы с соплами определенной формы. При обработке сплавов с низкой теплопроводностью это может стать причиной образования паровой подушки, которая фактически изолирует зону резания, не позволяя рассеиваться теплу. Системы подачи СОЖ под высоким давлением как раз решают эту проблему, создавая давление, не допускающее образования паровой преграды и позволяющее достаточно быстро отводить тепло из зоны резания (рис. 2, 3).

Рис. 2. Фреза с внутренними каналами подвода СОЖ

Рис. 3. Внешняя подача СОЖ

Такое решение сейчас довольно широко используется благодаря появлению современных обрабатывающих центров, оснащенных насосами высокой производительности, а также современной оснастке и инструменту с внутренними каналами подвода СОЖ и с точно выверенным расположением и сечением выходных отверстий этих каналов.

Какое отношение все сказанное выше имеет к самой смазочно-охлаждающей жидкости? Современные технологичные СОЖ представляют собой тонко настроенные смеси химических веществ (рис. 1), и вопрос в том, как поведут себя такие смеси в описанных выше условиях, а также насколько эффективно та или иная СОЖ будет отводить тепло из зоны резания при прочих равных условиях. Не вдаваясь в вопросы термодинамики жидкостей, отметим, что на охлаждающую способность СОЖ существенное влияние оказывают не только ее теплоемкость и теплопроводность, но и способность СОЖ к смачиванию металлической поверхности, поскольку при относительно высоких скоростях резания и температурах жидкость просто может не входить в контакт с поверхностью инструмента из-за низкой смачивающей способности или образования паровой подушки.

В таких условиях самый очевидный способ повысить охлаждающую способность — это применение СОЖ в виде водных растворов, то есть синтетических продуктов на основе водорастворимых полимеров. На это есть две причины. Первая — смачивающая способность синтетических СОЖ значительно превышает таковую для СОЖ с содержанием минерального масла.

Напомню, что смачивающая способность жидкости оценивается по краевому углу смачивания, который выражается через соотношение поверхностных натяжений на границе раздела фаз «твердое тело/газ», «твердое тело/жидкость», «жидкость/газ». Диапазон значений краевого угла смачивания для СОЖ с содержанием минерального масла через 5 секунд после нанесения на поверхность составляет от 42° до 80°. Через 30 секунд — от 30° до 70°. В качестве примера мы можем привести значения этого угла для продукта Castrol Syntilo 9954: они составляют 22° и 17° соответственно. Безусловно, улучшить эту характеристику можно и в так называемых минеральных СОЖ, вводя в них соответствующие поверхностно-активные вещества. Однако мы еще не рассмотрели влияние на СОЖ современных систем подачи под высоким давлением, о которых говорили выше. Суть в том, что при давлениях подачи от 70 бар и выше на практике предприятия металлообработки весьма часто сталкиваются с явлением, которое чревато снижением эффективности как смазывания, так и охлаждения, а именно с пенообразованием (рис. 4).

При этом поверхностно-активные вещества, как правило, способствуют пенообразованию — это известное свойство ПАВ, которое так желательно для многих продуктов бытовой химии. Синтетические СОЖ на основе водорастворимых полимеров — и это вторая причина для их применения — имеют гораздо меньшую склонность к образованию пены, что делает их практически безальтернативным вариантом в описанных выше условиях.

Рис. 4. Пенообразование в процессе резания

Кроме того, они способны работать с дистиллированной или деминерализованной водой без рисков повышенного пенообразования даже при относительно высоких давлениях подачи. Это весьма полезно, когда на предприятии организована водоподготовка с применением установок обратного осмоса или ионообменных колонн, и после того, как из воды удалены практически все соли, включая соли жесткости, возникает необходимость введения солей кальция и/или магния в воду, чтобы избежать проблем с пенообразованием, а это отдельный этап технологического процесса.

Следующее направление — высокая интенсивность как сумма составляющих процесса резания, ключевым слагаемым которой является высокая скорость резания. В технологии под названием «высокоскоростная обработка» (HSM — High Speed Machining) такой подход реализован в самой полной мере. Другой применяемый термин для этой технологии — «высокопроизводительная обработка» (HPM — High Productivity Machining). Причем два этих термина обозначают несколько разные пути реализации этой технологии, чуть позже рассмотрим какие.

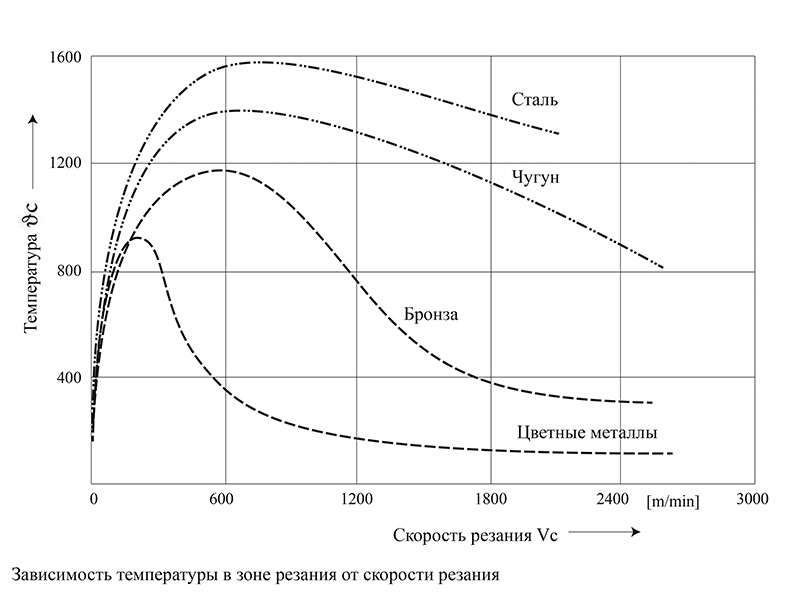

Целесообразность этой технологии впервые была экспериментально показана Карлом Саломоном еще в 1931 году. Результатом исследований, выполненных им на стали со скоростью резания 440 м/мин, бронзе (1600 м/мин), меди (2840 м/мин) и алюминии (до 16500 м/мин), явился тот факт, что начиная с определенной скорости растущая до этого температура в зоне резания начинает снижаться. Понятно, что на токарных или фрезерных станках того времени такие скорости получить было невозможно, поэтому Карл проводил свои исследования на круглых пильных дисках большого диаметра, основываясь на формуле:

Vc = ( п . d . n ) / 1000 ,

где Vc — скорость резания, м/мин; d — диаметр диска, мм; n — частота вращения диска, об/мин.

Результаты, полученные этим исследователем, отражены на рис. 5 и носят название «кривые Саломона».

Рис. 5. Кривые Саломона

Сейчас кривые Саломона дают ни много ни мало теоретическое обоснование высокоскоростной обработки как весьма эффективного в некоторых применениях процесса. Из графиков следует, что при скорости резания в 5–10 раз выше условно «обычных» температура в зоне резания уменьшается. Почти двадцать лет спустя исследования были продолжены и, поскольку станков для таких скоростей резания по-прежнему не существовало, начался период баллистических испытаний. Они выполнялись либо путем пропускания инструмента по образцу заготовки с помощью снаряда, либо путем запуска заготовки в форме снаряда по неподвижной режущей кромке. И только после появления высокоскоростных шпинделей в начале 80‑х годов стало возможным не просто продолжить фундаментальные исследования в этой области, но и начать эксперименты по практическому применению их результатов.

В 1977 году впервые стало возможным проверить результаты всех предыдущих исследований на реальных фрезерных станках, обеспечивающих скорость резания до 1980 м/мин. Эти новые испытания кроме подтверждения результатов предыдущих также показали значительное улучшение качества поверхности. Другим важным результатом этих испытаний было то, что при высоких скоростях резания доля тепла, отводимого из зоны резания вместе со стружкой, стала значительно больше, что отчасти объясняет форму кривых Саломона. В 30‑х годах провести подобные измерения не представлялось возможным, и, надо полагать, форма кривых объяснялась лишь теоретическими предположениями.

Сегодня имеется широкий спектр станков, специально предназначенных для высокоскоростной обработки. Более того, сейчас стандартные машины стали быстрее. Скорость вращения шпинделя порядка 20000 об/мин и скорости подачи порядка 25 м/мин становятся вполне обычными.

Далее технология высокоскоростной обработки разделилась на два направления: скоростная обработка (HVM — High Velocity Machining) в нижнем диапазоне скоростей HSC, где важна относительно высокая глубина резания (кстати, именно этот метод чаще всего называется HPM — High Productivity Machining), а также собственно высокоскоростная обработка (High Speed Machining) с глубиной резания в пределах от 0,1 мм до 0,3 мм, но с еще более высокой скоростью резания и подачей порядка 40–60 м/мин и выше. Отмечу, что улучшение качества поверхности наблюдается именно при такой относительно низкой глубине резания.

Первое направление, где оба метода могут быть полезны, — это обработка алюминия в автомобильной промышленности, поскольку эта отрасль часто нуждается в быстром удалении больших объемов металла. Здесь может применяться и HVM (HPM), и HSM. Второе направление — авиационная промышленность, где обрабатываются протяженные детали из сплавов алюминия и титана, часто с тонкими стенками. Еще одно направление — это производство пресс-форм. В этой отрасли важно работать с высокой производительностью и при этом поддерживать как высокую размерную точность, так и качество поверхности. Также HSM весьма эффективна при производстве графитовых электродов и в обработке сплавов меди. Если же говорить о конкретных операциях обработки резанием в качестве приложения для технологии высокоскоростной обработки, то в большинстве случаев имеются в виду фрезерование и сверление. Использование HSM в вышеупомянутых областях может позволить уменьшить количество таких операций, как электроэрозионная обработка (Electric Discharging Machining), поскольку HSM обеспечивает вполне сопоставимую размерную точность.

И снова может возникнуть вопрос: какое отношение все это имеет к СОЖ? Дело в том, что в этой технологии применяется принципиально другой подход к подаче смазочно-охлаждающей жидкости. В большинстве случаев жидкость не подается в зону резания потоком, поскольку экспериментально выяснилось, что такая базовая функция СОЖ, как охлаждение, в высокоскоростной обработке гораздо менее востребована. Как мы говорили выше, при таких скоростях со стружкой из зоны резания отводится значительно больше тепла (около 90%), львиная доля которого как раз в стружке и генерируется в результате пластической деформации металла. То есть тепло на таких скоростях просто не успевает переходить от стружки в инструмент и в заготовку.

Другими словами, в области за пиками кривых Саломона достаточно обеспечить эффективное смазывание, чтобы минимизировать трение между стружкой и инструментом и инструментом и заготовкой, причем желательно с минимальными затратами как на саму СОЖ, так и на ее утилизацию.

Как вы наверняка догадались, мы переходим к системам MQL (Minimum Quantity Lubrication). Подача СОЖ в зону резания в виде спрея. И здесь водосмешиваемые СОЖ не применяются вовсе. Поскольку основная задача СОЖ в высокоскоростной обработке — снизить трение между стружкой и инструментом, то требуются вещества, обладающие очень хорошей смазывающей способностью. Вода, как известно, такой способностью практически не обладает. Минеральные масла? Да, но в недостаточной для этого применения степени. Кроме того, учитывая, что масляный туман так или иначе будет проникать из рабочей зоны вовне, такие вещества должны быть практически безвредными для человека, по крайней мере, по сравнению с минеральными маслами. Три линейки наших продуктов, специально предназначенных для MQL, изготовлены на основе жирных спиртов (Hyspray A), сложных эфиров жирных кислот (Hyspray E) и, наконец, растительных масел (Hyspray V). Такие основы соответствуют обоим требованиям технологии.

Итак, в рамках статьи я успел сообщить о двух решениях для высокоинтенсивного резания, которые компания Castrol может предложить отрасли. В первом случае интенсивность определялась по большей части силой резания и теплопроводностью обрабатываемого металла, а во втором — скоростью резания, и, как видите, подходы к выбору СОЖ в этих двух случаях кардинально различаются.

В заключение отмечу, что подбор СОЖ, а точнее было бы сказать — «встраивание смазочно-охлаждающей жидкости в технологический процесс предприятия», всегда требует самого тесного взаимодействия с людьми, отвечающими за результат этого процесса на каждом конкретном производстве. Выше даны лишь общие рекомендации для достаточно широких областей применения.