Зубошлифование, по мнению автора, является самым сложным процессом из всех видов шлифования и самым наукоемким из всех видов зубообработки. Поиск новых связей и закономерностей в развитии этой технологии представляется безусловно актуальной задачей.

Рынок зубообработки

Глобальный рынок шестерен постоянно растет, и, по прогнозам группы Freedonia со штаб-квартирой в Кливленде (Огайо), проводящей отраслевые исследования рынков, мировой спрос на зубчатые колеса к 2019 г. увеличится на 6% и составит 221 млрд долларов США. В отчете группы отмечаются три крупнейших мировых национальных рынка продаж шестерен: Китай, США и Япония. На долю Китая приходится почти 40% годовых темпов роста. Высоким мировым темпам роста способствуют успехи в производстве автомобилей, переход к более дорогим энергосберегающим агрегатам, таким как семи- и восьмиступенчатые автоматические коробки передач. Кроме того, ожидается, что продажи шестерен, используемых в относительно небольших, но быстро растущих применениях, таких как ветровая и солнечная энергия, значительно увеличатся.

Оценка точности и стоимости зубообработки поможет объективнее оценить целесообразность применения и эффективность каждой разновидности зубообработки.

Точность процессов зубообработки в соответствии с нормативами

Рост требований к современным изделиям определяет и соответствующее повышение требований к зубчатым колесам, входящим в их состав.

В работе [1] сформулированы важные тенденции в конструкции зубчатых колес и особенности технологии их обработки, в первую очередь это касается точности: сегодня в мире основную массу составляют колеса 5–7‑й степеней точности. Другой тенденцией является наличие модификаций по профилю и направлению зуба (заданных конструктивных отклонений от исходных параметров). В отдельных случаях вводится топологическая модификация по всей поверхности зуба.

Интеграция методов и средств контроля зубчатых венцов в производственный процесс зубообработки образует следующую тенденцию развития процесса.

Повышение требований к зубчатым передачам привело к тому, что за прошедшие 30 лет существенно изменилась технология обработки зубчатых колес. Новые технологии не только обеспечивают более высокое качество обработки, но и существенно увеличивают производительность [1].

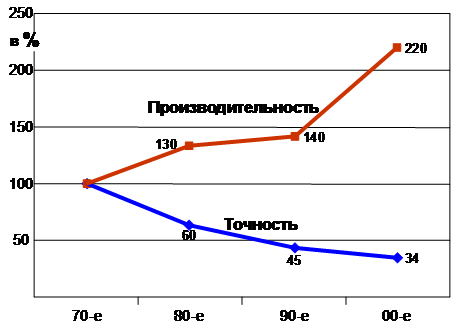

Мировые тенденции в увеличении точности и производительности обработки зубчатых колес за тридцатилетний период представлены на рис. 1.

Рис. 1. Повышение качества и производительности зубообработки [1]

Многообразие способов получения зубчатых венцов колес, предназначенных для передачи крутящего момента с входного вала на выходной, в первом приближении, для цилиндрических зубчатых колес, может быть представлено схематично на рис. 2.

Рис. 2. Методы изготовления зубчатого венца

Существующие методы формирования зубчатых венцов должны удовлетворять параметрам, выбираемым конструктором по ГОСТ 1643-81 или его зарубежным аналогам ISO 1328, DIN 3962, ANSI/AGМA 2015, которые важно принимать во внимание при выборе и использовании современного зарубежного зубообрабатывающего оборудования.

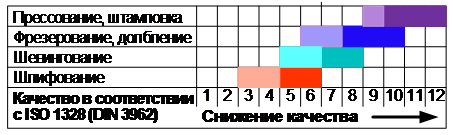

На рис. 3 на основе анализа опытных и литературных данных приведены основные методы формообразования венца и получаемая при этом экономически целесообразная стандартная точность по ГОСТ 1643-81.

Рис. 3. Параметры точности по ГОСТ 1643-81, обеспечиваемые различными методами обработки

Как уже отмечалось, в РФ действующим стандартом, регламентирующим качество зубчатых передач, является долгожитель ГОСТ1643-81, ведущий свое исчисление от ГОСТ 1643-42. Стандарт устарел, он создавался до выхода рекомендаций ISO 1328, и его основные положения сдерживают прогресс в области зубообработки и контроля зубчатых колес и передач и не стимулируют отечественного производителя к изготовлению конкурентоспособной продукции.

Зарубежные данные, представленные на рис. 4 показывают, что равную точность можно получить различными методами. Видно, что 6‑ю степень точности по европейскому стандарту ISO 1328 достигают фрезерование, долбление, шевингование и шлифование. Темные области на рис. 4, обозначают стандартные условия обработки, светлые обеспечиваются при выполнении повышенных требований к точности оборудования, базированию заготовки, стратегии обработки по проходам, использованию инструмента высокой точности, к выбору метода шлифования или благодаря тщательному подбору характеристики шлифовального круга и средства его правки.

Рис. 4. Параметры точности по ISO 1328, достигаемые различными методами зубообработки [2]

Рис. 5. Параметры точности по DIN и ANSI/AGMA, обеспечиваемые различными методами зубообработки [3]

На рис. 5 представлены квалитеты по германскому стандарту DIN 3962 и степени точности по американскому ANSI/AGMA 2000, которые обеспечиваются существующими способами изготовления зубчатых венцов [2]. В работе не раскрывается сущность специальных методов, позволяющих получить 1—3 квалитет DIN, однако, по-видимому, речь идет о специальных методах, которые используются в лекальных отделениях инструментальных цехов.

Из представленных на рисунках 3—5 данных видно, что существующие методы формирования зубчатого венца обеспечивают требуемую точность обработки, при этом существующие лезвийные и абразивные процессы гарантируют равную точность в пределах 5—7 степени. Выбор метода обработки во многом зависит от стоимости изготовления зубьев.

Классификация методов зубошлифования

Зубошлифование является единственным процессом получения закаленных шестерен прецизионной точности. Несмотря на неоспоримые достоинства зубошлифования, определяемые высокой точностью венца и низкими параметрами шероховатости Ra, этот процесс имеет технико-организационные недостатки. К ним можно отнести недостаточно высокую производительность, опасность возникновения прижогов и необходимость иметь высококвалифицированный персонал.

Зубошлифование постоянно развивается, появляются новые технические решения, методы обработки, благодаря новым инструментам и движениям совершенствуются конструкции станков и узлов, разрабатывается новое программное обеспечение (ПО). Это позволяет сочетать разные методы формообразования эвольвентной поверхности зуба, а также уменьшать основное технологическое и вспомогательное время обработки.

Требования модификации поверхности зуба, а также необходимость повышения точности зубчатого венца и производительности процесса ставят новые задачи перед проектированием конструкции станка и созданием ПО.

Некоторые методы зубошлифования, оборудование, на котором они ранее осуществлялись, а также фирмы–производители тихо умирают или начинают жить другой жизнью. Однако появляются новые компании, готовые решать все усложняющиеся задачи.

Рабочую поверхность зуба цилиндрического колеса можно получить с помощью различных методов зубошлифования, которые определяются кинематическими процессами, сводящимися к взаимным движениям шлифовального круга и обрабатываемой заготовки. Наибольшее распространение в производстве получили три метода шлифования зубьев цилиндрических колес:

— Метод огибания (бесцентроидного огибания) с индивидуальным делением, при котором профиль получаемых зубьев возникает как огибающая различных положений производящей поверхности шлифовального круга. На этой поверхности лежат режущие зерна, в процессе обработки центроиды на круге и получаемом колесе отсутствуют. Метод применяется при шлифовании косозубых колес фасонными кругами и сочетается с индивидуальным делением.

— Метод обката — частный случай огибания, при котором центроиды круга и обрабатываемого колеса катятся друг по другу без скольжения. Профиль обрабатываемых зубьев получается в процессе шлифования как огибающая различных положений производящей поверхности инструмента, которая образуется режущими кромками инструмента.

— Метод копирования, в котором контактные линии между поверхностью инструмента совпадают с плоским сечением производящей поверхности инструмента. Ранее этот метод обычно сочетался с индивидуальным делением, в настоящее время достаточно часто осуществляется и без деления.

Рис. 6. Методы зубошлифования и фирмы, реализующие их в выпускаемых станках

На рис. 6 показаны существующие разновидности методов зубошлифования, а также фирмы, изготавливающие станки, работающие указанными методами. Кроме того, представлены фирмы, выпускавшие станки 30–50 лет назад и в настоящее время. Анализируя приведенные на рис. 6 сведения, можно установить следующее:

1. 50 лет назад каждое предприятие (кроме отечественного — МСЗ, которое выпускало станки, работающие по 4‑м методам зубошлифования) производило станки, реализующие один из методов зубошлифования, постоянно расширяя его технологические возможности и совершенствуя конструкции оборудования. Так, швейцарская фирма Maag выпускала традиционные станки, затем станки серии SD с цикловым программным управлением, а затем станки SD32X, SD36X для шлифования зуба с топологической коррекцией. Однако после смерти в 1960 г. основателя фирмы Макса Маага (Max Maag) была изменена стратегия деятельности фирмы, и в 80‑х годах производство зубообрабатывающего и зубоизмерительного оборудования на этой фирме было прекращено.

2. Около 30 лет назад ряд предприятий стали выпускать станки, работающие альтернативными методами. Так, компания Reishauer, специализировавшаяся на изготовлении станков с червячным абразивом, выпускала зубошлифовальный станок RKZ400, работающий коническим шлифовальным кругом.

3. В настоящее время наиболее часто применяемыми являются два метода зубошлифования: абразивным червяком и профильным кругом. Практически все известные европейские станкостроительные бренды, выпускающие зубообрабатывающее оборудование, изготавливают станки, работающие этими методами. Важнейшим свойством современных зубошлифовальных станков является возможность использования обоих методов шлифования в одном станке.

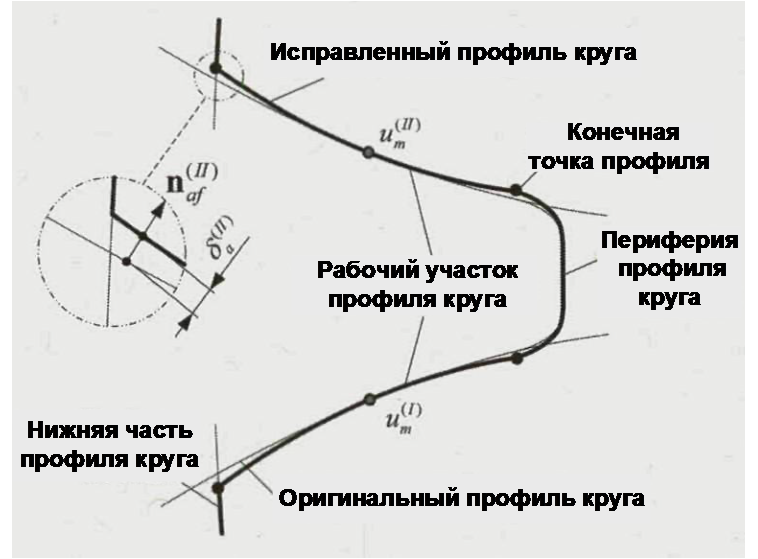

4. Относительно новым можно считать метод шлифования винтовых цилиндрических колес профильным кругом, что стало возможным в процессе совершенствования приводов, управляемых системами ЧПУ, и развития ПО станков. При обработке косозубых колес в силу пространственного контакта между кругом и изделием профиль получившейся впадины всегда отличается от профиля инструмента. Для коррекции возникающего искажения (рис. 7, [4]) производится расчет специального профиля круга, который необходим для получения требуемой точности впадины, после чего при помощи специального механизма осуществляется правка круга по рассчитанным коррекционным перемещениям. Процесс шлифования сопровождается большим пятном контакта между инструментом и заготовкой, что обеспечивает высокую точность и качество обработки.

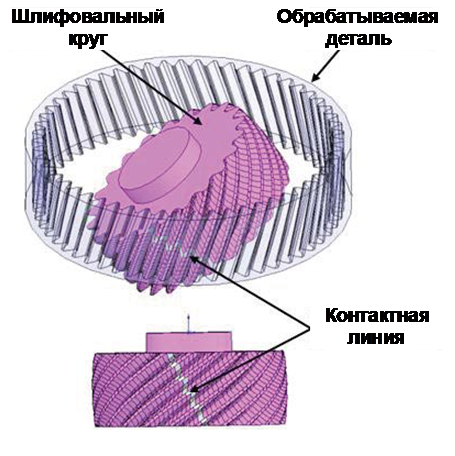

5. В последнее время стал известен метод зубошлифования колес с внутренним зубом бочкообразным червячным шлифовальным кругом, предложенный специалистами компании Mitsubishi (Япония). Компания Mitsubishi Heavy Industries Machine Tool Co., LTD (MHI) наряду с широкой гаммой зубообрабатывающих станков производила с 1966 г. зубошлифовальные станки серии NZA по лицензии для внутреннего рынка в Японии. С 2005 г. MHI стала производить станки серии ZE. С тех пор почти 500 станков MHI были произведены и установлены у потребителей. Приобретя опыт, компания MHI дебютировала в 2009 году с разработкой первого зубошлифовального станка ZI20A, работающего по методу обката с непрерывным делением для обработки шестерен с внутренним зубом. Создатели нового метода зубошлифования использовали для расчетов точек контакта шестерни и инструмента теорию зубчатых передач, предложенную отечественным ученым Ф. Л. Литвиным.

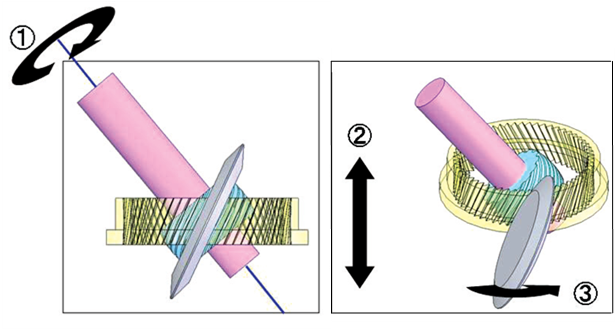

Рис. 7. Нормальная функция коррекции осевого профиля круга [4]

На рис. 8, 9 и 10 можно видеть основные движения формообразования в станке, необходимые для правки бочкообразного червячного абразива [5], а также зону контакта инструмента с обрабатываемым изделием. Скорость шлифования до 20 м/с в станке ZI20A и применение абразивных червяков из CBN делают новый станок и способ шлифования конкурентоспособными по сравнению со станком, работающим профильным кругом.

Рис. 8. Схема движений по патенту EP 2383073A1

Рис. 9. Линия контакта шлифовального червяка и заготовки в 3D-САПР [5]

Рис. 10. Движения и инструмент, необходимые для правки бочкообразного абразивного червяка

В таблице 1 продемонстрированы преимущества и недостатки шлифования цилиндрических зубчатых колес профильным кругом и абразивным червяком. Собранные сведения, по мнению автора, носят общий характер, и в некоторых случаях возможны исключения.

Данные таблицы 1 свидетельствуют о целесообразности и необходимости использования в одном зубошлифовальном станке сочетания двух методов обработки зубчатых венцов: профильным и червячным кругами.

Практика подтверждает указанное выше обстоятельство, так, фирма Reishauer имеет линейку универсальных зубошлифовальных станков RZ (рис. 11), которые могут работать как обкатным, так и профильным методом: RZ 260, RZ 303C, RZ 410, RZ 630, RZ 800 и RZ 1000.

Рис. 11. Станок Reishauer RZ 260, реализующий обкатной и профильный методы.

Рис. 12. Станок Liebherr LCS 380, работающий обкатным и профильным методом

Компания Liebherr в своей производственной программе содержит серию универсальных зубошлифовальных станков LCS (рис. 12), в которых также реализованы как обкатной, так и профильный методы: LCS 200, LCS 300, LCS 380 и LCS 500.

Проведенный краткий анализ существующих и реализуемых в станках методов зубошлифования выявил приоритетную применяемость двух методов финишной зубообработки: абразивным червяком и профильным кругом.

Стоимость зубообработки

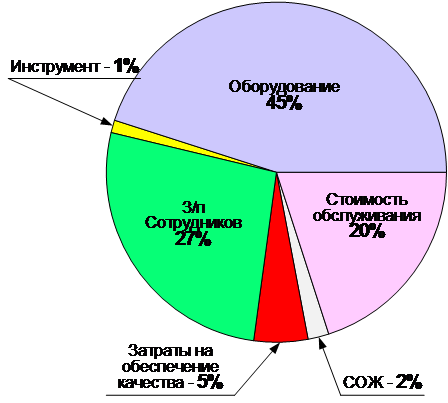

Рассмотрение обобщенных данных [6] стоимости операций по изготовлению зубчатых колес позволило получить схему типовых производственных затрат (рис. 13). Как можно видеть, затраты на механическую обработку и отделку составляют 60% стоимости изготовления шестерен.

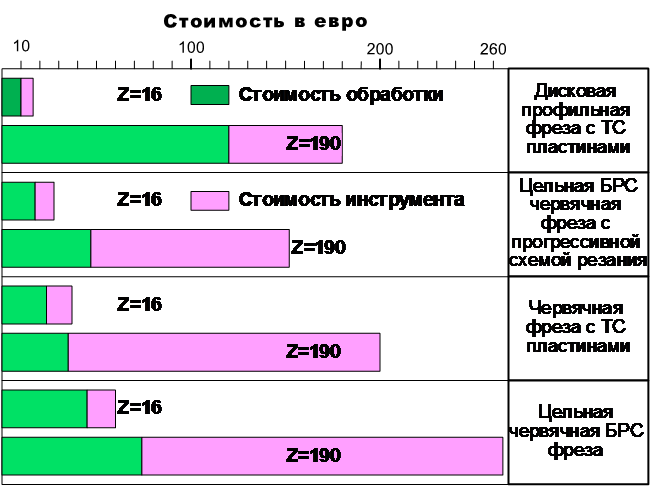

Основным критерием выбора того или иного метода зубообработки является экономическая эффективность, которая определяется стоимостью обработки и стоимостью инструмента, отнесенными к изготовлению одного изделия. Было проведено исследование [7] по обработке шестерен: m = 12 мм с разным числом зубьев z = 16 и z = 190 различными инструментами и методами зубообработки. Результаты расчетов по стоимости изготовления показаны на рис. 14. При обработке малозубых шестерен (z = 16) самым эффективным методом является профильное фрезерование дисковой модульной фрезой со сменными многогранными пластинами. При увеличении числа зубьев (z = 190) картина меняется. В этом случае при зубофрезеровании затраты на инструмент превышают стоимость обработки. По стоимости обработки наиболее выигрышным оказывается применение быстрорежущей фрезы с прогрессивной схемой резания. При определенной оптимизации дисковой фрезы и характеристике твердого сплава возможно повышение стойкости твердосплавных пластин, и тогда и этот метод может быть (при z = 190) достаточно экономичным.

Приведенные примеры показывают, что дисковые модульные фрезы со сменными твердосплавными пластинами являются более эффективными при обработке деталей с малым числом зубьев. Большинство изготовителей данного инструмента определяют границу эффективного применения этого метода относительно червячных фрез в районе 35–40 зубьев детали. При обработке зубчатых колес с числом зубьев больше указанного начинает существенно сказываться доля вспомогательного времени при профильном фрезеровании, в то время как становится возможным увеличение подачи на оборот детали при обкатном фрезеровании [7].

Рис. 13. Типовые затраты на производство зубчатых колес (производственные затраты) [6]

Рис. 14. Стоимость изготовления шестерен m = 12 мм с разным числом зубьев z = 16 и z = 190 различными инструментами и методами зубообработки

Представляет несомненный интерес оценка экономической целесообразности обеспечения равной точности венца различными методами зубообработки.

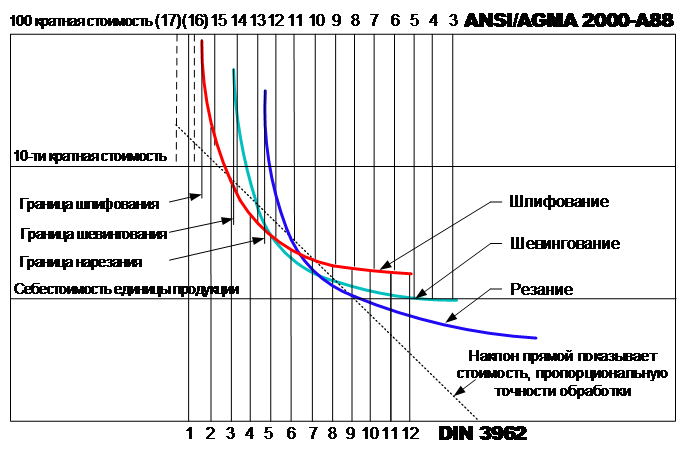

На рис. 15 показаны тенденции роста затрат по мере увеличения точности и расширения возможностей нескольких (шлифования, шевингования, нарезания) методов изготовления зубьев шестерен: m = 3 мм, d = 150 мм. Как следует из представленных зависимостей, нарезание (зубофрезерование или зубодолбление) имеет наименьшую стоимость при получении степени точности AGMA 8 (DIN 9).

Рис. 15. Относительная стоимость изготовления зубьев шестерен:m = 3 мм, d = 150 мм различными методами [8]

Однако для степени точности AGMA 12 (DIN 5) шлифование или шевингование являются менее дорогими способами формообразования венца, т. е. АГМА 12 очень сложно достичь методами нарезания. Изменение степени точности от AGMA 8 (DIN 9) к AGMA 15 (DIN 3) предполагает приблизительно 10‑кратное увеличение стоимости изготовления. Обрабатывать зубчатые колеса для достижения 3–5 квалитетов DIN выгоднее шлифованием, чем фрезерованием. Получение 1–2 квалитетов DIN стократно увеличивает стоимость обработки по сравнению с 11–12 квалитетами. Следует отметить, что в последних версиях американского стандарта ANSI/AGMA и ISO 1328 отсутствуют числовые значения допусков. В этих стандартах приведены лишь расчетные формулы, в которых используются фактические значения исходных параметров.

Если оценивать тенденции технологии изготовления зарубежных зубчатых передач, то, как видно из рис. 15, для получения 7–8 квалитетов DIN можно успешно использовать технологические процессы без зубошлифования. Это актуально и для достижения необходимых нашему авто- и тракторостроению степеней точности 7 и 8-7-7 по ГОСТ 1643-81. Так, за рубежом получила распространение технология: фрезерование–шевингование–термообработка–хонингование. Последняя операция представляет собой силовой метод зубохонингования охватывающим хоном, выполненным в виде зубчатого колеса с внутренними зубьями. Операция наиболее эффективно используется в современных технологических процессах для снижения уровня шума зубчатых передач. В соответствии с рекомендациями фирмы Präwema наиболее эффективно силовое зубохонингование заменяет зубошлифование при необходимости обеспечения 6–7‑го квалитетов DIN.

Зубохонингование применяется после зубошлифования для улучшения текстуры боковой поверхности зуба и положительно влияет на снижение уровня шума. Фирмы Reishauer на станке RZ362A и Samputensili на станке S400GT предусмотрели возможность совмещенной обработки зубчатых колес различными методами зубошлифования и зубохонингованием (рис. 16 и 17).

Рис. 16. Профильное шлифование и хонингование на станке S400GT

Рис. 17. Совмещенная обработка червячным абразивом и зубохонингованием на станке S400GT

Зубохонинговальные станки с ЧПУ для силового зубохонингования охватывающим хоном (коронарного зубохонингования) с синхронизированным вращением инструмента и детали изготавливаются такими известными фирмами, как Gleason, Карр, Liebherr, Fässler, Samputensili-Seiwa, Кoepfer и Präwema [9].

При использовании предлагаемого в работе [10] метода расчета стоимости процессов зубообработки, включающего большой набор входных параметров и служащего поддержкой в принятии решений о путях развития производства, получено, что шевингование на 26–46% дешевле, чем зубошлифование. На рис. 18 и 19 показана структура себестоимости двух финишных процессов зубообработки: шлифования и шевингования.

Рис. 18. Структура себестоимости при зубошевинговании [10]

Рис. 19. Структура себестоимости при зубошлифовании [10]

Рис. 20. Структура себестоимости при зубошлифовании по данным фирмы Norton

В структуре себестоимости зубошлифования сравнительно более высокий вес имеют затраты на оборудование, заработаную плату сотрудников, которая объясняется их высокой квалификацией. Несколько меньше стоимость обслуживания, что, по-видимому, связано с более высокой степенью автоматизации зубошлифовальных станков. Структура себестоимости зубошлифования, предложенная фирмой Norton, показана на рис. 20. В нее входят другие статьи затрат, что затрудняет их прямое сравнение со сведениями работы [10].

Опираясь на представленные сведения, вполне аргументированно можно утверждать, что зубошлифование как процесс окончательного производства закаленных высокоточных и точных цилиндрических колес начиная с 5‑го квалитета DIN является дорогостоящим, но при существующей практике незаменимым. Методы зубошлифования и станки постоянно совершенствуются с целью более полного удовлетворения растущих требований отраслей промышленности.

ЛИТЕРАТУРА

1. Локтев Д. А. Современные методы контроля качества цилиндрических зубчатых колес. // Металлообработка. 2009. № 4. Оборудование и инструмент для профессионалов.

2. Heinz Linke, Jörg Börner, Ralf He. Cylindrical Gears. Calculation — Materials — Manufacturing. , 2016.

3. Stephen P. Radzevich. Handbook of Practical Gear Design and Manufacture. 2012.

4. Yi-Pei Shih, Shi-Duang Chen. Free-Form Flank Correction in Helical Gear Grinding Using a Five-Axis Computer Numerical Control Gear Profile Grinding Machine. Journal of Manufacturing Science and Engineering. August 2012. Vol. 134.

5. Yoshikoto Yanase. Masashi Ochi. Grinding Internal Planetary Gears // Gear Solutions. 2009. № 5.

6. J. R. Davis // Gear materials, properties, and manufacture. ASM International, 2005.

7. Локтев Д. А. Современные методы эффективной обработки зубчатых колес. http://texinfo.inf.ua/

8. Данные фирмы: Fellows Corp., Emhart Machinery Group, Springfield, VT, USA.

9. В. Е. Антонюк [и др.]. Зубчатые передачи. Нормативно-методическое обеспечение точности зубчатых передач на этапе проектирования. // Минск: Беларуская навука, 2016. — 251 с.

10. Carin Andersson, Jan-Eric Ståhl. Grinding or shaving-economic decision support in the production of gears. Swedish Production Symposium, 2014.