Широкое применение соединений типа вал-втулка в виде структурных элементов передач вызывает потребность в поиске путей повышения их качества и эффективности использования.

В передачах наиболее широко применяются шлицевые соединения как прямобочные с нулевым углом профиля, так и эвольвентные с углом профиля 30° [1]. Как предмет производства — это наукоемкий и трудоемкий элемент передач с повышенными требованиями к качеству изготовления и надежности. Основной вид отказа таких соединений — это смятие шлицев, как показано, например на (рис. 1).

Рис.1 Вал со смятыми зубьями.

Повышение несущей способности, ресурса и технологичности шлицевых соединений представляет собой сложную научно-техническую задачу. Известные способы решения — за счет увеличения размеров и повышения качества изготовления при традиционной технологии существенно затратны. Другое направление — это унификация геометрии шлицев по типу их профиля и производящего инструмента. Для эвольвентных шлицев таким решением может быть переход на вид соединений с эвольвентными зубьями по примеру зубчатых муфт. Это позволяет использовать для их изготовления стандартный зуборезный инструмент, например червячные фрезы и зуборезные долбяки, и исключить потребность в дорогостоящем протяжном инструменте. В зубчатых передачах подобное соединение может иметь унифицированную геометрию и с зубчатым венцом колеса, что еще более повышает их эффективность. При замене шлицевого соединения на зубчатое центрирование зубьев будет осуществляться по боковым поверхностям, а их геометрия соответствовать геометрии зубьев внутреннего зацепления и определяться в соответствии со стандартом [2].

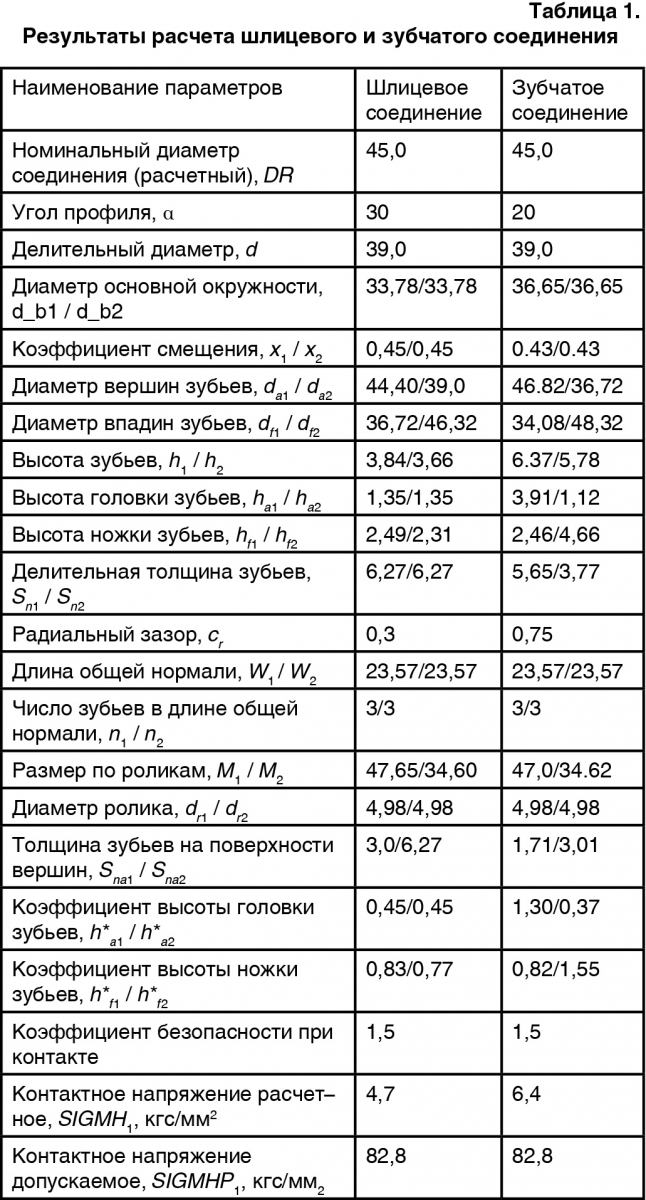

Для сравнения в таблице 1 приведены результаты геометрического и прочностного расчета шлицевого эвольвентного и зубчатого соединения с номинальным диаметром D = 45, модулем m = 3, числом шлицев z = 13 и длиной шлицев l = 35. Расчетный долбяк для зубчатой втулки: 2537-0162 ГОСТ 9323-79; модуль m0 = 3; число зубьев z0 = 9; диаметр вершин зубьев da0 = 34,44; коэффициент смещения x0 = –0,01. Число оборотов вала N1= 450 1/мин; крутящий момент на валу T1 = 6,5 кгс∙м; материал вала и втулки сталь 20Х; твердость шлицев HRC = 60. Все линейные размеры в мм, а угловые — в градусах. Индекс 1 относятся к валу, а индекс 2 — к втулке.

Анализ результатов расчета показывает, что многие параметры геометрии шлицевого и зубчатого соединения при одинаковых исходных данных почти полностью совпадают или различаются незначительно. В основном это относится к диаметральным размерам и высоте шлицев и зубьев. В частности, в зубчатом соединении по сравнению со шлицевым увеличился диаметр впадин и уменьшился диаметр вершин втулки и наоборот, диаметр вершин вала увеличился, а диаметр впадин уменьшился. Как это видно из таблицы высота зубьев в итоге стала больше. При этом вследствие большей кривизны эвольвентной поверхности контактные напряжения в шлицевом соединении будут меньше, чем в зубчатом, что и подтверждается данными из таблицы. Учитывая, что расчетные напряжения в соединениях всегда должны быть меньше допускаемых, то подобную замену шлицев на зубья и в допустимых пределах уменьшение прочности и увеличение габаритов соединения следует считать эффективной, так как основной эффект достигается за счет большей технологичности и возможности применения доступного зуборезного инструмента. При полной унификации зубьев соединения и передачи, когда их исходный контур и модули одинаковы, номенклатура инструмента может быть минимизирована, т. е. зубья вала, втулки и зубчатого венца могут быть нарезаны одним или двумя долбяками с разным числом зубьев.

В таблице 2 приведены результаты расчета соединения зубчатого колеса с валом с номинальным диаметром 50, модулем 3, числом зубьев 15 и длиной 45 при одинаковом исходном контуре и модуле зубьев. Исходный контур ГОСТ 13755-81. Расчетный долбяк для зубчатой втулки и зубьев колеса: 2537–0174 ГОСТ 9323-79; модуль 3; число зубьев 12; диаметр вершин зубьев 43,62; коэффициент смещения 0,02. Число оборотов вала — 350 1/мин; крутящий момент на валу — 7,5 кгс∙м; материал вала и втулки сталь 20Х; твердость зубьев HRC = 60. Зубчатое колесо: число зубьев 25; модуль 3; ширина зубьев 40; материал — сталь 20Х; твердость — 60. Индексы 1 и 2 относятся к соединению, а индекс 3 к зубчатому колесу.

Как следует из таблиц, проектирование соединений с зубчатым профилем, а также с одинаковым модулем как в соединении, так и передаче технологически реализуемо. При этом контактные напряжения в соединении будут больше, чем в передаче из-за меньшего радиуса точки приложения нагрузки. Вследствие этого работоспособность передачи при заданной нагрузке всегда будет определяться несущей способностью соединения. Для изготовления зубчатых соединений и передач с одинаковым модулем можно использовать единый инструмент в виде зуборезного долбяка, что позволяет повысить эффективность производства.

Наибольший эффект это дает при единичном и мелкосерийном производстве, так как расширяет возможности применения зубчатых шлицев вместо других типов соединений, например, шпоночных.

Владимир Зиновьевич Мельников, к. т.н.

E‑mail: melcapr@list.ru

Литература

1. ГОСТ 6033–80. Соединения шлицевые эвольвентные с углом профиля 30°. М.: Изд-во стандартов, 1982. 74 с.

2. ГОСТ 19274–73. Передачи зубчатые цилиндрические эвольвентные внутреннего зацепления. Расчет геометрии. М.: Изд-во стандартов, 1974. 26 с.

Еще больше новостей |