или импортозамещение за счет применения лазерного упрочнения поверхностей деталей при производстве сельскохозяйственной техники.

Продукция отечественного машиностроения зачастую уступает по ряду показателей импортным машинам. В условиях жесткой конкуренции на мировом рынке в нише специального (транспортного) машиностроения повышение технических характеристик, надежности и качества трактора »Кировец» (рис. 1) является важнейшей задачей ОАО «Кировский завод» в лице АО «Петербургский тракторный завод».

Рис. 1. Серийная модификация трактора «Кировец»

Один из возможных способов достижения и превышения эксплуатационных свойств импортных аналогов — обеспечение формирования требуемых структуры и сочетания свойств поверхностного слоя деталей из сталей и цветных сплавов: механических, антифрикционных, фрикционных, износостойкость, способность к работе при высоких контактных и циклических нагрузках и т. д.

Существующие методы модифицировании поверхностных слоев (закалка, обработка токами высокой частоты, термическое оксидирование, химико-термическая обработка, наплавка, напыление, нанесение покрытий и др.) не всегда позволяют получить необходимые структуру и комплекс свойств, а соответственно, работоспособность и надежность конструкционных материалов деталей машиностроения.

Одним из вариантов эффективного решения задачи модифицирования материала при сохранении физико-механических свойств основного металла является лазерная обработка (ЛО). Преимуществами методов ЛО является возможность регулирования толщины и служебных характеристик модифицированного слоя при уменьшении коробления, что важно при обработке геометрически сложных, тонкостенных и труднодоступных участков.

Целью данной работы являлась разработка инновационной технологии и оборудования лазерного упрочнения, промышленное освоение лазерной термообработки деталей трансмиссии трактора «Кировец» и за счет этого повышение конкурентоспособности трактора как на внутреннем, так и за рубежном рынках.

Расчет

Оценка напряженного состояния пары трения является важным фактором, определяющим работоспособность высоконагруженного материала.

Расчетно-экспериментальная оценка, выполненная в работе по модели, предложенной в статье [1], позволила подтвердить работоспособность триботехнических пар трения с покрытием или модифицированием для требуемой нагрузки на трущуюся пару с заданной шероховатостью поверхности, а также учесть приповерхностные напряжения при выборе метода упрочнения или модифицирования поверхности. Было показано, что глубина лазерного упрочнения будет достаточной, если напряжения при трении, рассчитанные по предлагаемой модели, не превысят предел текучести применяемых материалов на данной глубине.

Упрочнение детали «барабан»

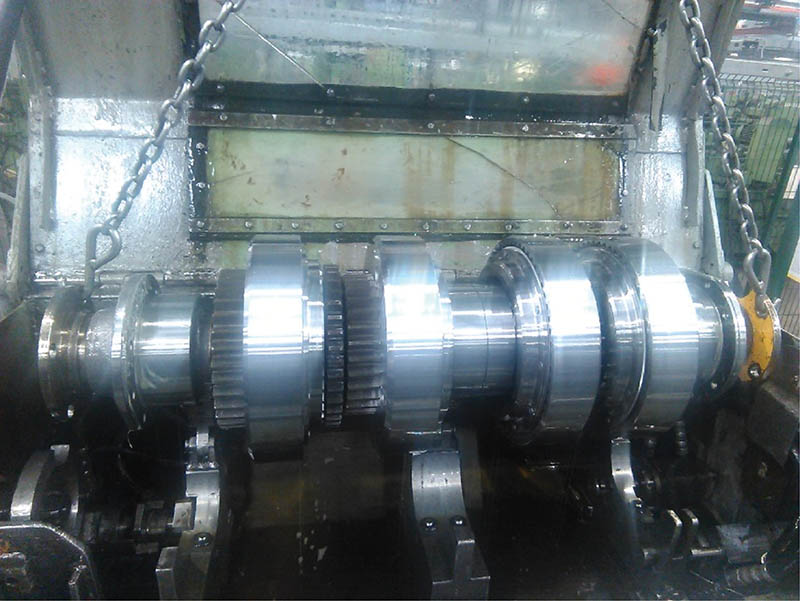

К одному из основных агрегатов, определяющих ресурс работы и надежность трактора относится автоматическая коробка передач (рис. 2), а точнее, шлицевое соединение совместно работающей пары деталей «барабан-диск» фрикционного механизма (рис. 3). Большие по величине крутящие моменты, передаваемые от многосильного (до 400 л. с.) двигателя, требуют повышенных прочностных свойств шлицевых соединений, которые можно обеспечить только за счет модификации рабочих поверхностей шлицов. Традиционные технологии упрочнения поверхности не позволяют локализовать обрабатываемую, в данном случае, сложную геометрическую поверхность шлица и создают дополнительные концентраторы напряжений, снижающих надежность и прочность деталей «барабан».

Рис. 2. Коробка передач трактора «Кировец»

Рис. 3а. Фрикционный механизм коробки передач

Рис. 3б. Барабаны в сборе с фрикционными дисками

Рис. 3в. Деталь «барабан» фрикционного механизма до лазерной обработки

Силами ООО «ЛАЗЕРТЕРМ» и ООО «СП Лазертех» были разработаны технологии упрочнения деталей трактора Кировец‑744 и других машин ПТЗ, в том числе — барабанов, шестерней, втулок горизонтального шарнира, канавок различных шестерней и валов. Для упрочнения барабанов и отдельных канавок была разработана своя оптическая система и налажено импортозамещающее оптическое производство.

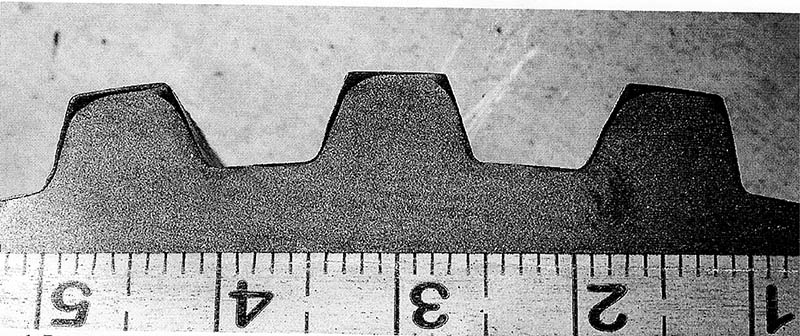

Результаты лазерного упрочнения барабанов представлены на рис. 4, 5. Твердость в зоне упрочнения достигает 1200 НV.

Рис. 4. Зона упрочнения барабанов

Рис. 5. Упрочненный барабан

Технологическое решение обеспечило возможность получения в соответствии с требованиями ТЗ на НИОКР равномерного по ширине и глубине рабочей поверхности шлица модифицированного слоя с мелкодисперсной структурой (рис. 6), имеющей повышенные прочностные свойства за счет увеличения плотности дислокаций и дефектов кристаллической решетки.

Рис. 6. Микроструктура модифицированного слоя поверхности шлица

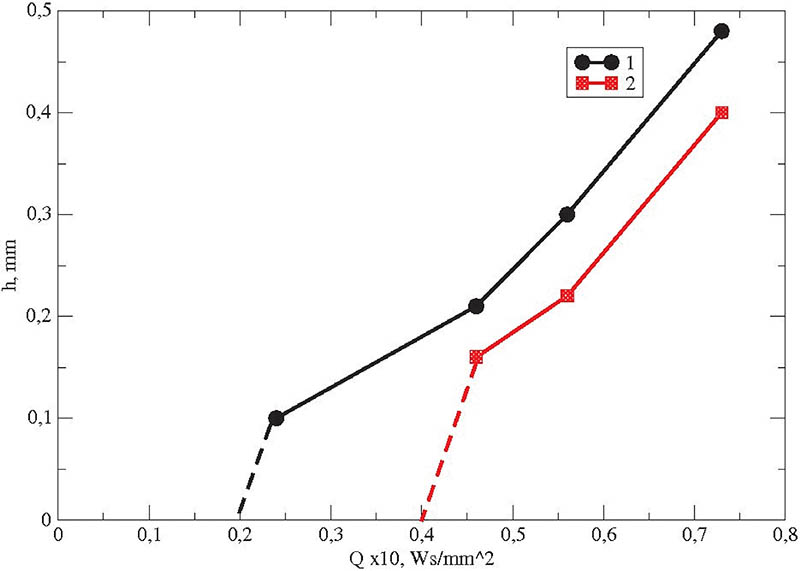

При проведении исследований было подтверждено, что для упрочняющей обработки вне зависимости от длины волны (1.06 мкм или 10.6 мкм) лазерного излучения для повышения энергетического кпд процесса (в нашем случае до 25%) необходимо применять поглощающее покрытие (рис. 7).

Рис. 7. Изменение глубины (h) лазерной модификации поверхности в зависимости от комплексного теплового показателя (Q), где 1 — обработка с покрытием; 2 — обработка без покрытия

Поглощающее покрытие должно соответствовать следующим критериям:

— иметь для заданной длины волны лазерного излучения коэффициент поглощения не ниже 95%;

— не влиять на химический состав поверхностного слоя материала как в момент нанесения, так и в процессе обработки;

— нанесение покрытия и удаление остатков должно обеспечиваться промышленным высокопроизводительным способом;

— при наложении зон обработки покрытие должно обеспечивать равномерность свойств поверхностного слоя;

— покрытие должно быть экологически безопасным, соответствовать требованиям, предъявляемым в промышленности по пожарной безопасности.

Из-за отсутствия в настоящее время промышленных специальных поглощающих покрытий для длины волны лазерного излучения 1,06 мкм (которая была положена в основу технологии), в процессе проведения НИОКР возникла необходимость в его разработке.

Было создано оригинальное для промышленного применения покрытие (подается заявка на изобретение), соответствующее вышеуказанным требованиям и разработано оборудование для его нанесения. Покрытие было внедрено в технологический процесс лазерного упрочнения рабочих поверхностей шлицов (рис. 8).

Рис. 8. Деталь «барабан» после нанесения поглощающего покрытия

По инициативе АО «ПТЗ» на площадях ООО «СП Лазертех» организовано производство лазерного упрочнения деталей «барабан» с годовым объемом выпуска до 1000 трактор-комплектов (до 40 тонн).

Технология упрочнения детали «барабан» включает следующие основные операции:

— входной контроль качества;

— очистка и обезжиривание;

— нанесение поглощающего покрытия;

— лазерная обработка (рис. 9);

— послеоперационный контроль качества;

— выходной контроль на соответствие технической документации;

— упаковка.

Рис. 9. Деталь «барабан» после лазерной обработки

Производство было оснащено современным специализированным лазерным технологическим оборудованием на базе наиболее перспективных на данный момент волоконных генераторов, а также оборудованием для нанесения поглощающего покрытия.

Лазерная обработка производится на роботизированном комплексе (рис. 10) со специальной технологической головой для проведения лазерного упрочнения деталей «барабан».

Рис. 10. Промышленное упрочнение барабанов

Применение впервые в России в производственном формате оригинальной технологии лазерного модифицирования рабочих поверхностей шлицов барабанов, осуществленного с использованием волоконных лазеров, позволило: повысить надежность и ресурс работы коробки передач с увеличением межремонтных сроков в 6,5 раза; сократить потери от аварийных поломок и ремонта в полевых условиях и за счет этого уменьшить эксплуатационные затраты более чем на 700 тысяч рублей на один трактор, а в итоге повысить конкурентоспособность по отношению к аналогичной продукции фирм «Bühler Druckguss AG», «CLAAS» и «John Deere» и заключить контракты на поставку тракторов в Канаду, Австрию, Чехию, Польшу и Казахстан.

Упрочнение тонкостенных втулок привода

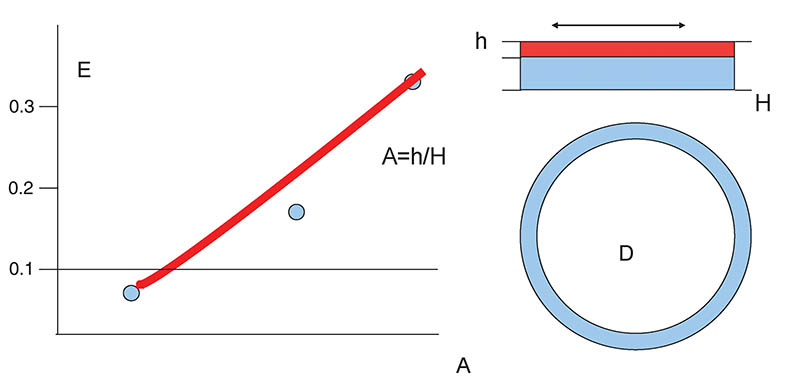

Особый интерес вызывает упрочнение тонкостеннных втулок привода — детали с высокой долей упрочнения поверхности (около 0,2 кв.м) — рис. 11. С помощью подбора технологии ее удалось упрочнить с фиксированной (менее 0,1 мм) деформацией детали (рис. 12).

Рис. 11. Процесс лазерного упрочнения втулок горизонтального шарнира

Рис. 12 Изменение деформации детали от глубины лазерного упрочнения втулок горизонтального шарнира

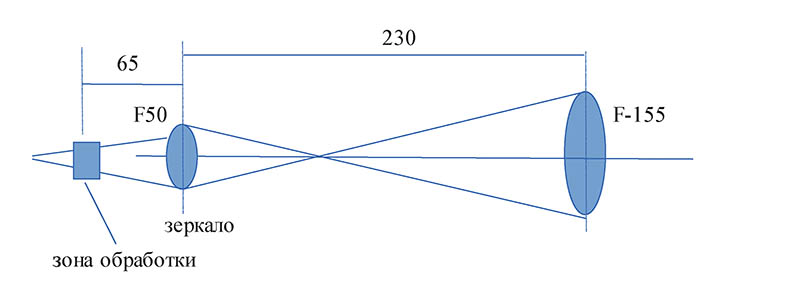

Для упрочнения труднодоступных мест канавок потребовалось изготовление специальной оптической системы, связанной с имеющейся оптической системой. Оптическая схема для проведения лазерного термоупочнения представлена на рис. 13. При проектировании оптической системы обнаружилось, что геометрия детали 32 барабана позволяет упрочнять канавки только с помощью малогабаритных оптических элементов. Максимальный диаметр оптических элементов должен составлять не более 40 мм при нахождении как можно ближе ко дну детали, иначе угол обработки не превысит 40–45°, что приведет к потерям излучения. Изготовленная оптическая приставка с зеркалом, креплением на шаровых опорах и водяным охлаждением представлена на рис. 14. Шаровые опоры позволили устанавливать необходимые углы в двух плоскостях, чтобы получать сфокусированное лазерное излучение на внутренних плоскостях канавок. Для упрочнения нижней стороны канавки оптической приставки не требовалось. Для верхней (ближней к краю детали) — выставлялось два угла. Один угол наклона составлял во время обработки от 35 до 45°. И второй угол, связанный со смещением оси относительно оси вращения детали, составлял 20–30°. Установка второго угла позволяла попадать лазерным излучением на верхнюю поверхность канавки.

Рис. 13. Оптическая схема для обработки канавки

Рис. 14. Изготовленные оправки для крепления зеркала и подвода охлаждающей воды для упрочнения труднодоступной канавки

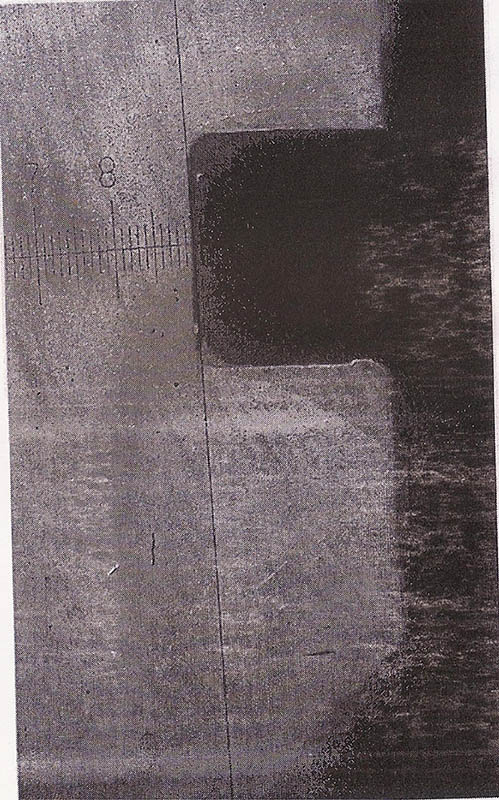

Рис. 15 Результаты упрочнения труднодоступной канавки

В результате получили достаточную глубину упрочнения канавки, что существенно увеличило работоспособность и надежность выпускаемой техники (рис. 15).

Выводы. Разработанные технологии лазерного упрочнения позволили повысить надежность и конкурентоспособность сельскохозяйственной техники, выпускаемой отечественным производителем.

Литература

1. В. О. Попов, А. А. Живушкин, И. П. Попова. Модель и напряженное состояние приповерхностного слоя при трении. Вопросы материаловедения 2001, №2 (26), стр. 174–177.

Еще больше новостей |