Электронная кодификация нормативов является начальной фазой внедрения системы управления знаниями на предприятиях будущего поколения.

Современные требования к конкурентоспособности промышленных предприятий обусловливают развитие инструментов цифрового уклада и предполагают сквозную автоматизацию (информатизацию) технологической среды.

Первичными операционными данными производств является документация на технологические процессы с директивными нормативами трудоемкости и нормами расхода сырья для изготовления серийных изделий. Нормирование позволяет ответить на ключевые вопросы производственной деятельности: как, когда и сколько ресурсов (трудовых, материальных и временных) будет использовано при выпуске продукции? Оно непосредственно влияет на структуру себестоимости (ценообразование) выпускаемых изделий, ритмичность производства (сроки исполнения контрактов), управляемость персоналом, а также косвенно определяет качество продукции за счет сбалансированной интенсивности работ.

Известен кибернетический постулат: «управлять можно только тем, что подвергается измерению». Чтобы производство стало контролируемым и управляемым, нужно решить задачу адекватного измерения текущих состояний технологических процессов и производственных ресурсов, а также иметь инструмент управления ими.

Установление нормативов на предприятии свидетельствует о хорошей организованности бизнес-процессов, производственной стабильности и управляемости. Так, на стадии технико-экономического планирования технологически обоснованные нормы используют для определения производственных мощностей отдельных агрегатов, участков, цехов и предприятий в целом. Они необходимы также для обоснования производственных программ и расчёта численности работников и фондов заработной платы. При оперативном планировании технически обоснованные нормы используются для определения последовательности движения предметов производства и составления производственных графиков, обеспечения повседневной ритмичной работы каждого рабочего места, участка и цеха. В области проектирования технологических процессов технически обоснованные нормы позволяют выбрать тот или иной вариант технологического процесса, обеспечивающего выполнение конкретного задания с наиболее благоприятными показателями.

На основе нормирования осуществляется учет и контроль производства, эффективное распределение ресурсов, операционный контроллинг, производственное планирование, диспетчирование и управление предприятием. Кроме того, нормирование является оперативным инструментом удовлетворения внешних и внутренних ограничений при исполнении государственных контрактов предприятиями в части управления трудовыми ресурсами, обеспечения рентабельности и гарантий исполнения утвержденных по госконтрактам цен. Для свободных же рыночных игроков такие нормативы являются средством обеспечения прибыльности.

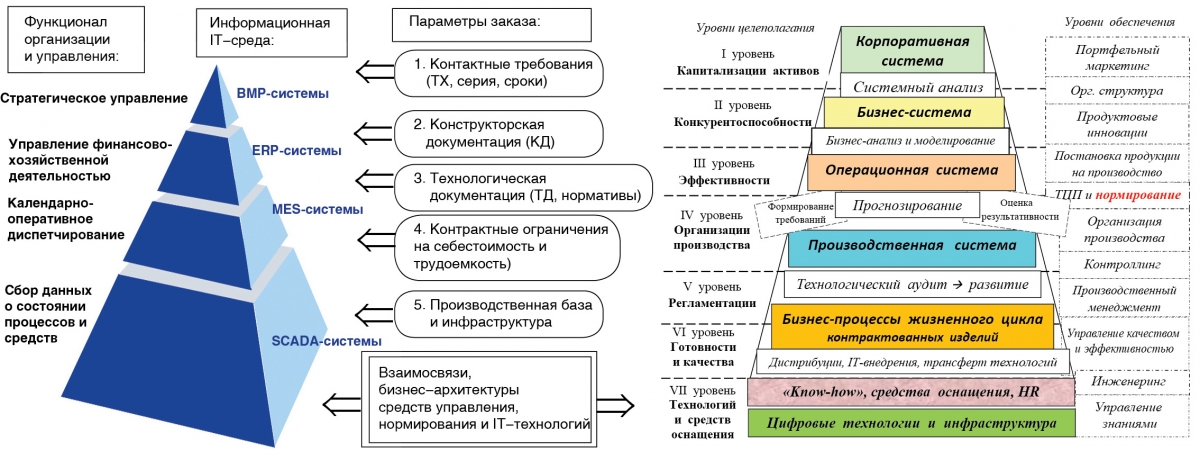

Рис. 1. Взаимосвязи процедур нормирования с ключевыми бизнес-процессами предприятия

Таким образом, нормирование относится к высококвалифицированной инженерной компетенции в связи с наукоемкостью машиностроения и его целеориентацией на конечный результат и «цифровую» организацию производственных процессов. От качества процедуры нормирования процессов и ресурсов зависит эффективность работы всего предприятия и следующих стадий жизненного цикла (ЖЦ) изделий (рис. 1):

1 — подготовка производства (непосредственное нормирование процессов и объектов производства на этапах постановки продукции на производство);

2 — организация серийного производства с учетом его распределенности по переделам, центрам компетенций, смежникам;

3 — учет и контроллинг (позаказный учет и мониторинг фактического исполнения норм);

4 — операционное управление производством (планирование и диспетчирование заказов);

5 — управление ресурсами;

6 — управление цепями поставок (кооперацией);

7 — управление кадрами;

8 — менеджмент (взаимосвязей норм с выходными показателями хозяйственной деятельности);

9 — организация IT-среды (организация электронного обмена параметризованными данными в средах производственного управления и операционной деятельности).

Для определения роли и места нормирования в жизнедеятельности предприятия рассмотрим бизнес-систему предприятия, включающую вложенные компоненты, важнейшим из которых является производственная система с базовыми технологиями и средствами их оснащения (рис. 2).

Рис. 2. Место нормирования в иерархии корпоративных задач головного предприятия

Директивные нормы трудоемкости изготовления серийных изделий определяются на начальных этапах жизненного цикла изделий — при постановке НИОКР-продукции на производство, когда формируется базовая технологическая документация (ТД), что является регламентным требованием стандартов для присвоения изделиям литеры «О1» серийным изделиям. В совокупности с конструкторской документацией и контрактами ТД является исходной основой для настройки общей системы управления и позаказного календарного планирования.

В распределенных производствах, совмещающих в себе внутренние технологические переделы и аутсорсинг, большое число компонентов выпускаемой техники создается вне системы внутризаводского технического нормирования, что делает труднодостижимым эффективное управление себестоимостью и сроками исполнения заказов. В таких гибридных условиях важно локализовать нормирование в производственных цепочках предприятия и организовать контроллинг технических нормативов по объектам, получаемых через договорные отношения со смежниками-соисполнителями заказов.

Для цифровых производств (ЦП) важно, чтобы нормативы существовали в единой информационной среде управления предприятием могли корректироваться по современным методикам и быть совместимыми с разными уровнями управления предприятия по технологиям обмена электронными данными. Интеграция нормирования с корпоративной средой управления осуществляется через IT-инструменты оперативно-календарного планирования (ОКП). Поэтому задача нормирования напрямую связана с внедрением на предприятиях информационных технологий соответствующего класса.

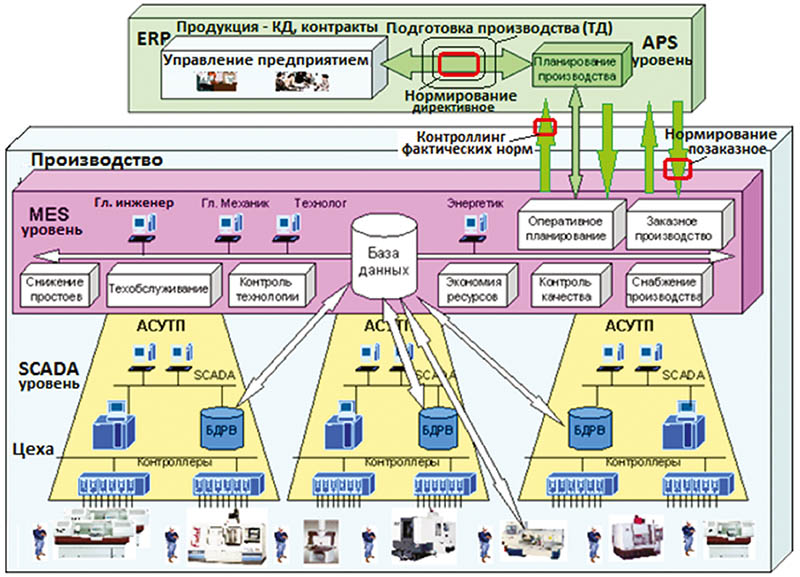

Рассмотрим типовую структуру IT-управления предприятием. Каждый контур управления характеризуется своим уровнем интенсивности циркулирующей в нем информации, масштабом времени и специфическим набором функций (рис. 3). Это важно, в первую очередь, для контроллинга.

На административно-хозяйственном уровне в рамках ERP-системы осуществляется учет каждой финансовой операции и каждого документа, тогда как на уровне производства подобного детального контроля не обеспечивается. А ведь именно на этом прикладном уровне рождается прибавочная стоимость, осуществляются основные затраты и скрыты главные источники экономии, обеспечивается производственный план и требуемое качество продукции, а также работают многие другие факторы, определяющие эффективность и рентабельность предприятия в целом. Поэтому становится актуальной задача интеграции средств и систем IT-автоматизации управления ресурсами предприятия (ERP, MRP), управления информационными системами (Open View), управления знаниями (Knowledge Management), управления жизненным циклом продукта (CALS, PDM) с производственными данными и результатами их практического исполнения (APS-MES-SKADA).

ERP (англ. Enterprise Resource Planning, планирование ресурсов предприятия) — организационная стратегия интеграции производства и операций, управления трудовыми ресурсами, финансового менеджмента и управления активами.

MRP (англ. Material Requirements Planning — планирование потребности в материалах).

APS — (англ. Advanced Planning & Scheduling — усовершенствованное планирование) — программное обеспечение для производственного планирования с возможностью построения расписаний работы оборудования в рамках всего предприятия, прогнозирования сбыта и спроса, формирования основного производственного плана, общего планирования загрузки производственных мощностей, детального планирования загрузки производственных мощностей), а также для SCM.

SCM — (англ. Supply Chain Management) — управление цепочками поставок как в пределах предприятия (межцеховые расписания), так и в отношении внешних к предприятию поставок (внешней кооперации).

MES — (англ. manufacturing execution system — система управления производственными процессами).

SCADA — (англ. supervisory control and data acquisition — диспетчерское управление и сбор данных).

Open View — семейство программных продуктов по управлению локальными вычислительными сетями и серверными платформами.

CAPP — (Computer-Aided Process Planning) — автоматизированные системы технологической подготовки производства.

Рис. 3. Четырехуровневая ERP-APS-MES-SCADA-архитектура IT-управления предприятием и место задач нормирования в ней.

Здесь вместо обычных компьютеров и ручного ввода данных нужно иметь дело с автоматическими источниками информации: датчиками, контроллерами, SCADA-пакетами, которые должны фиксировать и обрабатывать информацию в реальном времени, иначе она будет безвозвратно потеряна. Кроме того, «производственная» информация снизу должна передаваться по специальным промышленным шинам, требующим сопряжения с офисными ERP-сетями.

Для идентификации места нормирования в системе управления рассмотрим систему планирования производственных процессов на предприятии, которая организуется, как правило, за счет трехконтурной распределенной архитектуры ERP→APS, APS→MES, MES→SCADA с обратной связью и идентификацией соответствующих параметров рассогласования для каждого из 4‑х уровней для корректировки плановых директив для нижнего уровня (рис. 3). На рис. 3 цветом выделены процессы различного статуса, связанные с нормированием. Исходными данными для формирования календарного плана исполнения заказа являются конструкторская документация (КД) на контрактованные изделия, директивная технологическая документация (ТД), конкретные сроки поставки и ограничения на себестоимость (трудоемкость) изделий по заключенным контрактам, а также партия (серийность) поставки.

Верхний ERP-уровень реализует стандартный цикл стратегического планирования на предприятии, обеспечивая бизнес-планирование и определяя миссию компании, ее нишу на рынке (портфель заказов), прогнозирование прибылей, оценку финансовых ресурсов и формирование структуры организационно-корпоративного управления. Необходимо расширение функциональности ERP-системы для обеспечения комплексного решения задач сквозного планирования производства до цехового уровня и поэтапной трансляции контуров управления на нижележащие уровни с детализацией параметров и показателей производственной деятельности.

2‑й APS-уровень календарного планирования непосредственно определяет сценарий работы производственной базы и поставщиков, играя важную роль в формировании исполнимых производственных планов. Соответствующие цехи и производственные подразделения получают от APS-системы задания на определенный объем продукции, которую надо выполнить в указанные планом сроки, составляя планы в момент поступления нового заказа. Контроллинг фактического исполнения процессных нормативов и состояний средств производства по обратным связям позволяет своевременно внести изменения в календарные планы, минимизируя риски. При этом директивные нормы трудоемкости изготовления серийных изделий литеры «О1» всегда уточняются для конкретных заказов в силу динамики изменений состояния производственной инфраструктуры. Особенно это актуально для производств с широкой номенклатурой выпускаемых изделий.

3‑й MES-уровень оперативного планирования включает формирование план-графика работы оборудования в соответствии с конкретными условиями работы цехов. MES-система отслеживает отклонения фактических параметров процессов от запланированных (нормированных), получая параметры рассогласований с нижележащего уровня. Интенсивность информационных потоков, измеряемых сутками, часами, обусловлена задачами оптимизации заданных производственных показателей (качество продукции, производительность, энергосбережение, себестоимость и т. д.). Оперативное управление производством в этом контуре управления осуществляется специалистами, которые более детально, чем высший менеджмент, владеют производственной ситуацией (руководители производственных цехов, участков, главные технологи, энергетики, механики и др.). В связи с этим повышается качество и эффективность принимаемых решений в пределах делегированных полномочий.

4‑й SCADA-уровень мониторинга состояний процессов и средств производства обеспечивает их связь с MES-системой путем сбора и анализа информации о ходе и качестве технологических процессов (ТП) в общем контуре планирования с помощью аппаратно-программных комплексов и диагностических средств. Через взаимодействие систем MES и SCADA обеспечивается контроль качества протекания ТП и своевременное принятие решений об остановке оборудования, пересчете расписания из-за выхода параметров ТП за пределы допустимых значений или поломки оборудования.

Контур управления нижнего уровня автоматизированной системы управления технологическими процессами (АСУТП) (технологический, цеховой) является самым интенсивным по объему информации и самым жестким по времени реакции (минуты, секунды и даже миллисекунды), обеспечивая мониторинг состояний фактических параметров процессов и передачу значений их отклонений от запланированных (директивно нормированных) на вышестоящий уровень.

Низкий уровень управления эффективностью на российских предприятиях обусловлен слабой способностью IT-средств поддерживать взаимосвязь нормирования со всеми уровнями управления предприятием. Если бизнес-процессы предприятия не охвачены сквозной многоуровневой IT-системой управления, то локальные задачи решаются частными информационными средами, что требует их информационной сшивки по входам-выходам для замыкания системы управления предприятием на конечные показатели его деятельности. В любом случае начальной фазой уровня календарного планирования является параметризация процессов и объектов производства путем нормирования и цикловой алгоритмизации дискретных процессов изготовления изделий. Для этого применяют CAPP (Computer-Aided Process Planning) — автоматизированные системы помогающие создать комплекс инструментов автоматизации подготовки производства (автоматизации процессов проектирования технологических процессов, составления расцеховочных маршрутов, материального и трудового нормирования) и сопрягающие технологические данные с ERP-системой для интеграции локальных систем и данных в единой информационной среде [2].

В настоящее время методы цифрового нормирования труда основываются на системном подходе и предусматривают разработку мероприятий, направленных на максимальное использование трудовых ресурсов, обоснованности нормативов и сквозной связи норм с выходными показателями эффективности. Единая методическая основа нормирования позволяет эффективнее решать весь комплекс хозяйственных, технических и социальных вопросов в рамках предприятия. Отметим, что в российской производственной практике часто проявляется дисбаланс интенсивности труда по отдельным операциям и нерациональное распыление времени на межоперационных циклах в связи организационными издержками: экономя копейки на большинстве процессов, миллионы улетают в черные дыры несистемной дезорганизованности.

Методы нормирования трудовых процессов делятся на:

1. Факторное нормирование (когда анализируется статистика по принципу соотношения количества сотрудников к определенному фактору, характеризующему трудозатраты на конкретное действие).

2. Бенчмаркинг, когда сравниваются количество и другие показатели между двумя разными отделами, подразделениями или разных предприятий. Наиболее легкий, но наименее точный метод.

3. Хронометраж и фотография рабочего времени, которые считаются наиболее сложными и трудозатратными способами проведения нормирования. Измеряя численные показатели, анализируя процессы и факторы, из которых состоит рабочий процесс, нормирование помогает оптимизации и улучшению показателей всех функциональных направлений предприятия.

4. Параметризация на основе функционального моделирования бизнес-процессов [3].

Новой тенденцией в современном нормировании является усиление координирующей деятельности инженерных служб для создания единой нормативно-информационной базы и установления равнонапряженных норм времени на одни и те же виды работ (функций).

Нормативы действуют длительное время, пока сохраняется данная зависимость между нормой и факторами влияния. В отличие от этого нормы пересматриваются при изменении условий, на которые они были установлены. Периодический пересмотр нормативов обеспечивает их прогрессивность и недопущение снижения уровня напряженности труда. Перевыполнение норм может быть результатом как рационализации методов труда, так и следствием повышения его интенсивности. Теоретическим пределом максимальной интенсивности труда рабочего считается работа в темпе машины. Важно, чтобы в динамике пересмотров норм не возникли критические перекосы в трудоемкости стабильно выпускаемой продукции, выходящие за допустимые пределы контрактных ограничений и требований результативности.

Зарубежный опыт свидетельствует о том, что большинство предприятий пересматривает нормы через 6…12 месяцев, постоянно ужесточая их даже при небольших усовершенствованиях производственного и трудового процессов, проведении даже незначительных организационно-технических мероприятий.

Важнейшим методологическим фактором нормирования является гармонизация норм по переделам и аутсорсингу в условиях распределенного производства изготовления продукции, замыкающем все процессы (включая и кооперацию и переходные логистические стадии) жизненного цикла изделий на конечные результаты производства. Эта проблема требует научно-методической поддержки, так как в российской промышленности актуальным вопросом нормобалансирования пока не занимаются.

Приведем примеры применения задач нормирования в машиностроительном производстве. Машиностроение характеризуется сильной связанностью и обусловленностью процессов, стадий, предметов и объектов производства. В первую очередь, это проявляется на синергичной связке «нормирование-контроль», а также в пропорциях «живого» (людского) и «овеществленного» (машинного) труда на конкретных предприятиях из-за отраслевой специфики. Без нормирования контроль, как правило, неэффективен в силу того, что невозможно дать заключение о соответствии норм требованиям (эталонам), ради достижения которых производство или бизнес-деятельность осуществляется.

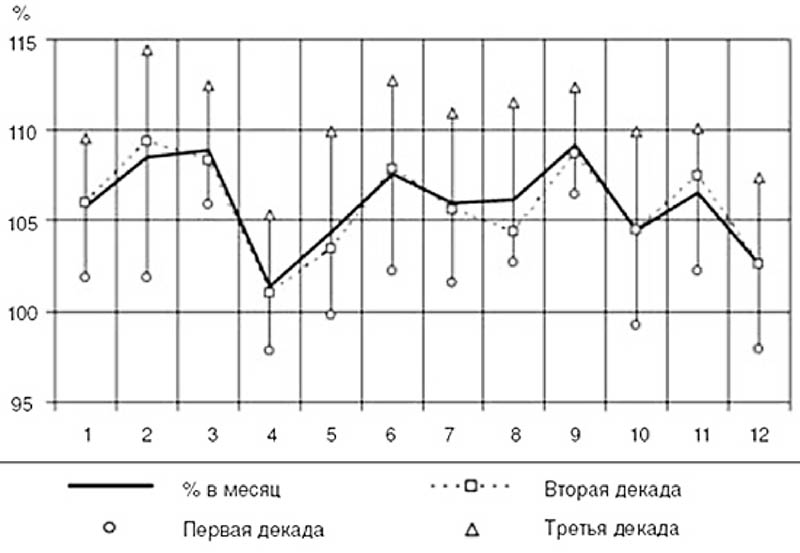

Рис. 4. Данные для анализа выполнения норм рабочими предприятия помесячно и подекадно

Рис. 5. Пример анализа соответствия норм сложности работ и квалификации персонала по основным цехам высокотехнологичного предприятия

Анализ выполнения норм очень удобно проводить с использованием графического представления результатов. Так, на рис. 4 приведен график изменения месячной выработки в течение года для анализа и выработки улучшений [1].

На рис. 5 приведены результаты анализа норм разных категорий подразделений и их персонала для оценки производственного благополучия и проблем в кадровой политике одного из предприятий.

В заключение отметим, что для предприятий необходима помощь по следующим аспектам применения и внедрения обоснованной системы нормирования трудовых процессов:

1 — приобретение и установка сформированного электронного архива нормативов процессов по важнейшим технологическим переделам для внедрения в производственную практику предприятия как исходной базы, учитывающей отраслевую специфику работ. Здесь требуется адаптация полученных норм к особенностям производственной деятельности предприятий.

2 — получение методик и инструментов специализированной адаптации имеющихся или референтных нормативов к производственной специфике предприятия, новым условиям и технологической среде путем самостоятельного проведения процедур нормирования, корректировки и уточнения норм под задачи и цели предприятия.

3 — внедрение апробированных программных средств поддержки процедур нормирования в рамках автоматизации технологической подготовки;

4 — разработка наукоемких методик управления эффективностью производственной деятельности за счет гармоничного балансирования нормативов труда по комплексу показателей и оценочных критериев.

Следует также упомянуть, что в текущих условиях российской действительности распространение получили случаи нецелевого использования инструмента нормирования, например, для рыночного выживания оборонных предприятий путем завышения цены малых партий уникальных изделий через трудоемкость; в сфере управления персоналом для удержания специалистов; некорректной оптимизации мощностей и структуры себестоимости изделий и др. Выбор таких процедурных подходов к нормированию недопустим, поскольку приводит к отсутствию актуальной статистики на работы и объективных данных об их интенсивности, а значит обесцениванию всех затраченных усилий на внедрение IT-систем.

Выводы:

1. Объективность (правильность формирования), нормативов существенно влияет на ключевые показатели эффективности деятельности предприятий. Без оцифрованных параметров процессов и объектов производства — технологических нормативов — невозможно организовать производство серийной продукции и управлять его эффективностью. Электронная кодификация нормативов является начальной фазой внедрения системы управления знаниями на цифровых предприятиях будущего поколения.

2. Производственно-технологическое нормирование является самостоятельной функцией, имеющей законы реализации и развития, а также научно-регламентное, кадровое и техническое обеспечение.

3. В производствах с разветвленной кооперацией особенно высока роль нормирования в производственных цепочках предприятия и контроллинга технических нормативов по объектам, получаемых через договорные отношения со смежниками-соисполнителями заказов.

4. Решение задачи нормирования напрямую связано с внедренностью информационных технологий, которые способны поддерживать цифровой уклад производственных процессов. Для цифровых производств важно, чтобы нормативы существовали в единой информационной среде управления предприятием и могли корректироваться по современным методикам и быть совместимыми с разными уровнями управления предприятия по технологиям обмена электронными данными.

5. Отмечена высокая роль процессов нормирования в четырехуровневой ERP-APS-MES-SCADA-архитектуре IT-управления предприятием.

В. М. Макаров — д. т.н., технический эксперт АО «КБП»

makarov_vm@mail.ru

Литература:

1. Лучанинов С. Нормирование труда: просто о серьезном. http://hr-portal.ru/article/normirovanie-truda-prosto-o‑sereznom.

2. Рубахина В. Спрут-ТП или как танцевать от печки. 2015, № 9 б — С. 40–41.

3. Киселева М. В. Оптимизация нормирования труда на предприятии на основе функционального моделирования бизнес-процессов. Саратов. pandia.ru›text/78/170/12279.php.