Необходимость развития фундаментальной и отраслевой науки ни у кого не вызывает сомнения. Нужно ли ждать помощи от государства или вспомнить опыт советского времени, когда за счет договорных работ решались сложнейшие технические задачи?

ТАК БЫЛО

В Советском Союзе почти каждое Министерство или Государственный Комитет считали своим долгом иметь ведомственный научно-исследовательский институт (НИИ), связанный с одним из ведущих направлений — материаловедением. Эти институты выполняли за счет отраслевого финансирования, а нередко и за государственный счет, сложные исследовательские проекты по совершенствованию существующих или разработке новых материалов, имеющие не только прикладной, но и сугубо теоретический характер.

Данные работы нисколько не уступали работам, проводимым в академических институтах и тем более кафедральным исследованиям учебных институтов. При этом ещё нужно учитывать, что каждый отраслевой НИИ был теснейшим образом связан с заводскими лабораториями, во многих из которых работали исследовательские группы. Вместе они создавали коллектив квалифицированных сотрудников, объединенных общей идеей — создать опытное изделие, готовое или почти готовое для испытаний у потенциального заказчика.

В качестве иллюстрации (учитывая профессиональную квалификацию автора статьи) приведем несколько примеров решения актуальных и сложных государственных металловедческих проблем для нужд машиностроения, металлургии, ядерной энергетики и ряда других отраслей промышленности, проведенных отраслью обработки цветных металлов. Работы проводились институтом «Гипроцветметобработка», заводом «Красный Выборжец», Каменск-Уральским заводом ОЦМ и экспериментальной базой института — заводом ЭЗКС.

СЛОЖНОЕ СОЧЕТАНИЕ СВОЙСТВ

Техническими заданиями на данную работу предусматривалась разработка новых электро- и теплопроводных, высокопрочных, жаропрочных, свариваемых, релаксационностойких и коррозионностойких сплавов, обязательно технологичных в металлургическом и технологическом производствах. Набор требуемых свойств определил единственную основу сплава — медь. А так как одним из обязательных требуемых свойств являлась еще и пластичность в сочетании с высокой прочностью, то единственно приемлемым методом их упрочнения могло стать дисперсионное твердение [1,2]. Дисперсионное твердение — сложнейший физико-химический процесс, начало которого тесно связано с подбором строго определенных диаграмм состояния на медной основе, обеспечивающих интенсивный распад твердого раствора, начиная с развития микроскопических внутренних напряжений, обусловленных локальной заменой атомов элемента-растворителя в кристаллической решётке атомами растворенного вещества, имеющими другой объем (образование кластеров из атомов растворённого вещества), затем образование зон Гинье-Престона, потом формирование фаз, когерентно связанных с кристаллическими решётками выделений и матрицы, взаимодействие выделений с дислокациями [1].

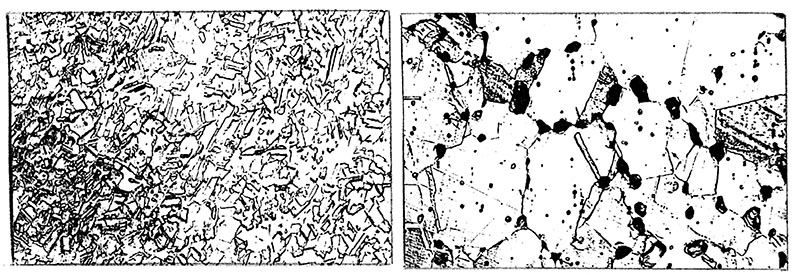

В первом случае, выбрав диаграмму состояния медь-никель-кремний с образованием фaзы-упрочнителя Ni2Si, необходимо было повлиять на структуру сплава таким образом, чтобы измельчив зерно (рис. 1 б, в), одновременно «разомкнуть» почти сплошной каркас по их границам, состоящий из достаточно хрупкой фазыупрочнителя (рис. 1 г) и тем самым постараться повысить пластичность сплава.

Было опробовано более десятка дополнительных легирующих компонентов, образующих между собой термически стойкие интерметаллиды прежде, чем остановились на хроме, образующем с кремнием труднорастворимое в никелькремниевом медном твердом растворе химическое соединение Cr3Si. При концентрации Сr более 0,5% после термообработки формируются стабильные свойства сплава (рис. 1 а). Таким образом, удалось не только повысить прочность сплава, существенно повлияв на его структуру, но и открыть новое явление в жаропрочных сплавах, названное нами «эстафетным» или «каскадным» упрочнением. Это явление будет иметь место в многофазных сплавах, когда образующиеся интерметаллиды, имея различную растворимость в основе, будут оказывать последовательное влияние на прочностные свойства в зависимости от эксплуатационной температуры.

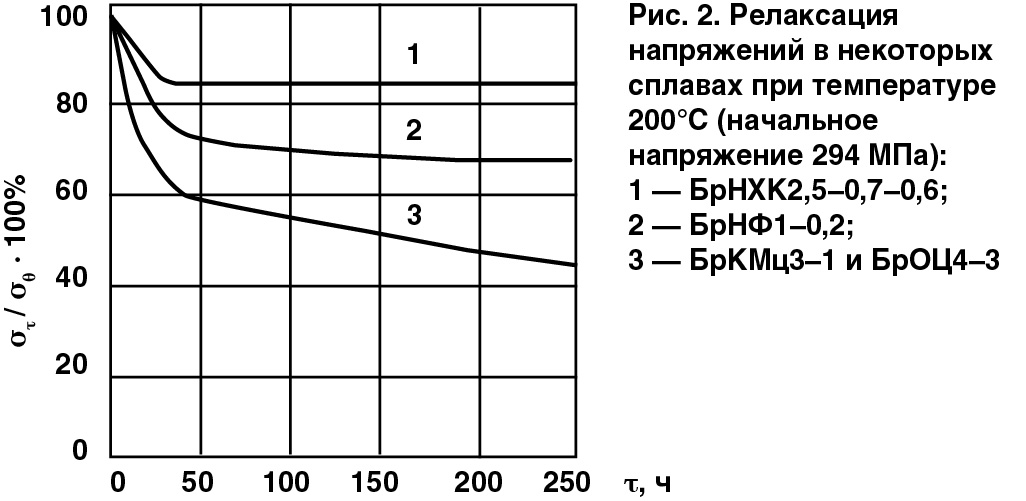

Разработанный новый сплав использовался и используется взамен кобальт- и никель-бериллиевых бронз в качестве электродов и контрэлектродов сварочных машин самого разнообразного назначения, разъединителей электрического тока мощных электросистем, пружинных электрических контактов, пресс-форм и штампов, а взамен никельфосфористых бронз в качестве штепсельных разъемов для авиационной и ракетной техники, работающих до 200°С, превосходя при этом аналоги по применению в основном эксплуатационном свойстве (рис. 2).

На новую композицию было получено авторское свидетельство СССР № 396399 с приоритетом 29 июля 1971 г: Ni‑0,5–5,0 %; Cr‑0,4–1,5 %; Si‑0,1–1,5 % и Cu — остальное. Сплав, обозначенный в технической документации как БрНХК 2,5–0,7–0,6 соответственно содержал: Ni –2,4–2,8 %; Cr‑0,4–1,0 %; Si‑0,5–0,9 %.

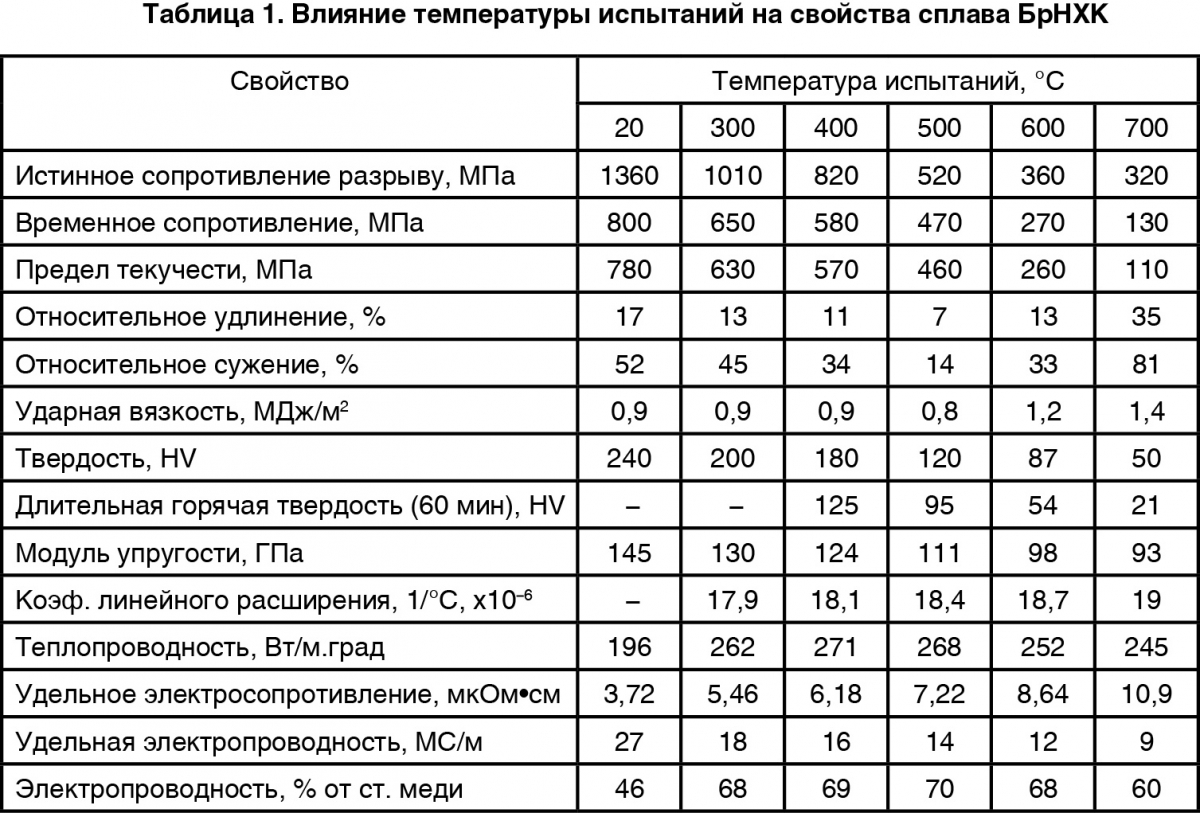

Свойства сплава БрНХК в оптимальном состоянии и после термомеханической обработки (закалка от температуры 980–1000°С, выдержка при температуре не менее 1 часа, холодная деформация не менее 50% и старение при температуре 450–470°С 4 часа) приведены в табл. 1.

Учитывая высокое сочетание прочностных свойств, а, следовательно и трибостойкости, при достаточно хорошей теплопроводности сравнительно крупногабаритные полосы, диски и бандажи с успехом стали применять при стыковой сварке труб, в качестве боковых граней слябовых кристаллизаторов скольжения, бандажей любого сечения в установках по изготовлению аморфных лент.

Химический состав сплава БрНХК явился базой для модифицирования его цирконием и магнием (сплав БрНХКМгЦр) и многослойными фуллереновыми углеродными наноструктурами (БрНХК-Ф) с целью дальнейшего совершенствования его тонкой структуры а, следовательно приобретения им ряда специфических свойств. Из сплава БрНХК были изготовлены троллейные шины для Московской монорельсовой дороги, а также проволока диаметрами от 1 до 7,5 мм для изготовления штырей и пружинных гнезд нагревостойких штепсельных разъёмов самого ответственного назначения.

Были предложены методы и подходы для определения технологических параметров производства полуфабрикатов (плавка, литьё слитков, горячее и холодное деформирование, термическая обработка).

Иногда в заявках потребителей на продукцию из сплава БрНХК и в другой информации называется сплав «Ampcoloy 940» или «С 18000» (по стандартизации США). Следует отметить, что отечественный сплав БрНХК со всеми его вариациями по составу был разработан и всесторонне исследован в СССР (в институте «Гипроцветметобработка») на десяток лет раньше всех зарубежных сплавов подобного композиционного состава (вот уж действительно «нет пророка в своём отечестве»).

Всего за время существования лаборатории а, следовательно и института, было создано около 50 композиций низколегированных жаропрочных медных сплавов, более 20 из которых использовались в промышленности. Особенности разработанных составов сплавов и технологии их термообработки и обработки давлением приведены в [2].

ДЛЯ СПЕЦИЗДЕЛИЙ

Не менее сложная государственная проблема была связана с эксплуатационной надежностью и долговечностью электромагнитных насосов (ЭМН) и коммутационных электротехнических систем (КЭС), используемых в энергоустановках наземного и космического базирования, что во многом определяется качеством и свойствами обмоточных проводов и кабелей. Такие провода и кабели должны длительно работать (тысячи часов) при температурах до 600°С в воздушной и ограниченно воздушной атмосферах, в вакууме, в атмосфере защитных газов, в условиях термоциклирования, а в атомной энергетике еще и в условиях воздействия потока быстрых нейтронов с энергией 0,1–1 Мэв.

Для разработки новых сплавов, обеспечивающих работу специзделий в таких условиях, исследовали множество диаграмм состояния и диаграмм состав‑свойства различных систем на основе меди. Установлено, что наиболее подходящей по электропроводности и жаропрочности оказалась система Cu-Nb-Cr, на основе которой были разработаны сплавы БрХНб 0,4–0,25 (№ 204) и БрХНб 0,2–0,1 (№ 204 А), упрочняемые выделениями фаз Cr и Cr2Nb. Проволока из этих сплавов, изготовленная по разработанным техническим условиям, имеет электропроводность 85–95% от электропроводности меди и способна эксплуатироваться при температуре 600°С до 6000 ч при непрерывном нагреве, выдерживать 150 циклов нагрева и охлаждения 600° ↔ 20°С, а также выдерживать облучение нейтронами флюенсом 5∙1019 нейтр/м2 при температуре 500°С в течение 5000 часов (ресурс испытаний). На рис. 3 показана микроструктура сплава БрХНб после облучения в сравнении с медью, используемой для этих целей ранее (поражена пористостью).

а) б)

Рис. 3. Микроструктура сплава БрХНб (а) после облучения при температуре 550°С в сравнении с медью (б), облученной при температуре 410°С. Х400

Кроме указанных выше режимов термической обработки, низколегированные медные сплавы зачастую подвергаются нагреву и охлаждению вместе с тесно контактирующими с ними деталями из других материалов, например, в процессе высокотемпературной пайки. В зависимости от температурно-временных условий нагрева и охлаждения свойства этих сплавов могут изменяться в самых широких пределах. В этих случаях приходится решать проблему специального, иногда сложного, их легирования.

В абсолютном большинстве случаев теплообменники, о которых идет речь, представляют собой паяно-сварные конструкции, зачастую биметаллические, почти всегда крайне ответственного назначения, сравнительно крупногабаритные, с высокими требованиями к сложной технологии производства и качеству конечных изделий. К таким теплообменникам относятся сварные кристаллизаторы вакуумных дуговых плавильных печей, охлаждаемые различными теплоносителями корпуса и камеры приборов и агрегатов, в том числе огневые стенки камер сгорания ракетных двигателей, сварные бандажи машин совмещенного непрерывного литья и прокатки, автотракторные радиаторы и др.

Жаропрочные теплопроводные медные сплавы, играющие, как правило, основную роль в таких конструкциях, кроме обычно высоких требований к физическим и механическим свойствам в широком температурном интервале эксплуатации изделий лимитированы еще и технологическими свойствами. Эти сплавы должны тем или иным способом сварки бездефектно свариваться между собой, а также с металлическими материалами иных основ.

Это могут быть различные стали, в том числе и нержавеющие, титановые, никелевые и другие сплавы. В качестве присадочных материалов при сварке плавлением в тех случаях, где это требуется, используются специальные материалы на медной основе с повышенными сварочно-

технологическими свойствами.

Пайка теплообменников осуществляется медными или медносеребряными высокотемпературными припоями в течение 5–30 мин. Скорость охлаждения конструкций после пайки лимитируется их габаритами или габаритами контейнеров, где осущствляется, например, пайка в вакууме или в атмосфере защитных газов. Она, как правило, сравнительно низкая и составляет в среднем 15–20°С/мин в интервале критических температур (от температуры пайки, например, 980–1000°С до контрольной температуры 600°С).

Для этих изделий используются теплопроводные жаропрочные сплавы БрХ различного состава по Cr; БрНХТ 0,7–0,3–0,05; БрНЦр 0,6–0,2; БрХЦрТ 0,4–0,05–0,06; БрХЦрТ 0,6–0,04–0,04 и БрКоКрХ 1,6–0,5–0,5. Перечисленные сплавы относятся к дисперсионно твердеющим. Однако использовать соответствующую термическую или термомеханическую обработку для получения оптимального сочетания прочностных свойств с теплопровод-

ностью в абсолютном большинстве случаев не представляется возможным. Во‑первых, нет условий для старения, а во‑вторых, скорость охлаждения после пайки значительно отличается от скорости охлаждения при закалке и нормализации и не обеспечивает необходимого пересыщения твердого раствора. Исключение составляют автотракторные радиаторы последнего поколения, где температура пайки по температурно-временным параметрам практически совпадает с режимами старения этих сплавов.

Тем не менее, механические свойства приведенных выше сплавов при контрольной температуре 600°С минимум вдвое выше, чем у нелегированной меди.

СПЛАВ 50

Несколько лет тому назад перед советскими конструкторами была поставлена задача разработки ракетных двигателей многоразового использования. Связано это было с программой «ЭНЕРИЯ-БУРАН», которая тут же завладела умами многих конструкторских бюро. Естественно, что задача по разработке нового многофункционального медного теплопроводного сплава (естественно, низколегированного) было поручено лаборатории жаропрочных сплавов института «Гипроцветметобработка», которая была по Постановлению Правительства организована уже в 1960 году специально для решения подобных металловедческих и технологических проблем.

Новый сплав получил наименование «СПЛАВ 50» в честь пятидесятилетия организации «ГДЛ-ОКБ» (ныне ОАО «НПО ЭНЕРГОМАШ им. академика В. П. Глушко»).

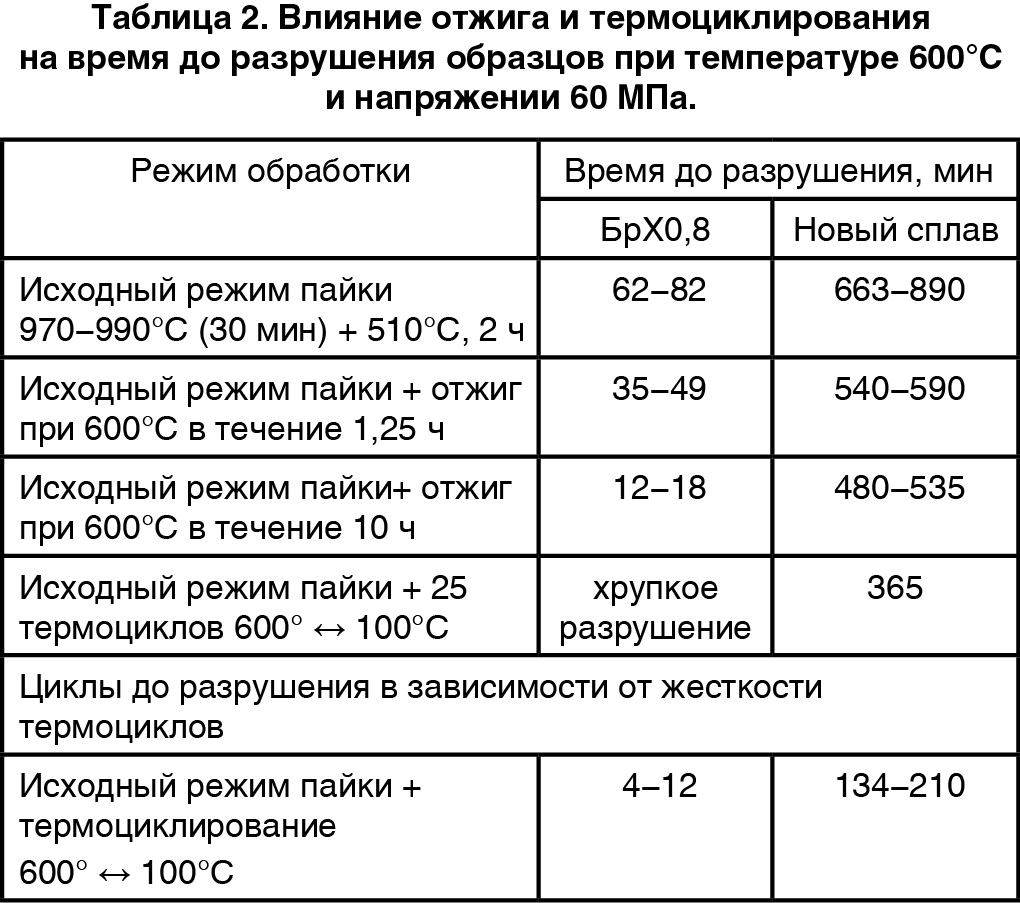

Этот сплав отлично сваривается сам с собой и соприкасающимися материалами, бездефектно паяется и имеет после высокотемпературной пайки гетерофазную структуру (мелкодисперсные частицы фазы Cr3Si), высокие механические свойства и удовлетворительную теплопроводность. Все это обеспечивает существенно высокий ресурс эксплуатации изделий, их высокое качество и надежность. В табл. 2 приведены некоторые свойства нового сплава в сравнении с наиболее популярным аналогом по применению — сплавом БрХ0,8. Испытания проводились при заданных критических параметрах — рабочая темперутара 600°С и рабочая нагрузка 60 МПа (требования конструкторов).

Как известно, после единственного успешного запуска системы «ЭНЕРГИЯ-БУРАН» было принято решение дальнейшие работы в этом направлении прекратить. Однако, как мне кажется, российские конструкторы и непосредственно эксплуатационники ракетных двигателей не могли отказаться от идеи многоразовости двигателя. И в этом случае «сплав 50» может быть вновь востребован.

Сплав паспортизован двумя, необходимыми для этого фирмами: «ЦНИИМ» и институтом «Гипроцветметобработка». Промышленное производство крупногабаритных горячекатаных листов из этого сплава из вакуумплавленных слитков и слитков электрошлакового переплава освоено на заводе «Красный Выборжец».

Таким образом, указанные особенности разработанных сплавов, определяемые во многом их основой (более 95 % меди), значительно облегчают задачу по разработке состава и технологии производства продукции из любого нового сплава, относящегося к данной группе.

И ДРУГИЕ

Этих примеров вполне достаточно, если учитывать общее количество не менее сложных проблем с синтезом разнообразных сплавов нового назначения. Достаточно привести проблему электродов контактной сварки и контактной микросварки для нужд машиностроения и электронной техники, высокопрочных и трибостойких сеток бумагоделательных машин и др. [2].

Низколегированные медные сплавы далеко не единственные, которые разрабатывал институт «Гипроцветметобработка». Медные, медноникелевые, никелевые, цинковые сплавы и сплавы на других основах широко исследовались и успешно синтезировались в институте. Как правило, вместе с заводскими лабораториями разрабатывались технологии плавки и литья новых сплавов и совершенствовались серийно выпускаемые, технологии изготовления плоского проката, прессования, прокатки и волочения прутков, труб, проволоки. Особое место занимали работы по производству сварных труб и капиллярных трубок, синтезу и освоению новых эффективных припоев для нужд машиностроения, оборонной и электронной промышленностей.

Известны работы во многом теоретического плана лаборатории «Физики металлов» по изучению влияния деформации металлов и сплавов на их структуру и основные свойства, а также малых добавок в основном редкоземельных элементов на эти свойства.

Нельзя оставить без должного внимания работы по пружинным сплавам — заменителям весьма токсичной и дефицитной бериллиевой бронзы. Разработанные и освоенные промышленностью безберилиевые сплавы заняли заметное место в машиностроении и электронике (сильфоны различного типа и назначения, плоские и фигурные пружины, фольговые изностойкие детали для формирования необходимых зазоров в приборах записи и воспроизведения звука и др.).

Огромное значение практически для всех отраслей промышленности имели многоплановые научно-исследовательские работы по разработке и усовершенствованию технологий, химического состава и разработке новых термоэлектродных сплавов института и заводской лаборатории Каменск-Уральского завода ОЦМ. Для этих многолетних работ на заводе была создана довольно значительная и квалифицированная группа специалистов.

Учитывая исключительную актуальность и важность работ по контактным сплавам на основе меди и благородных металлов в институте функционировала специализированная лаборатория. Специализированные лаборатории припоев, серийных сплавов общего назначения, коррозии и электрохимии, охраны окружающей среды вместе с облагораживанием заводских сточных вод, плоского проката, прессования и круглого проката, сварки труб, металлургических процессов плавки и литья слитков, покрытий методом испарения и конденсации металлов в вакууме для защиты металлов и сплавов от окисления в процессе изготовления полуфабрикатов и готовой продукции, вторичной металлургии, механических испытаний, патентных исследований, стандартизации продукции были оснащены и сооветствующим оборудованием, и квалифицированными научными сотрудниками, мастерами, лаборантами.

Особо следует отметить аналитическую химическую и спектральную лаборатории, которые разрабатывали методики анализов химического состава не только для многочисленных заводов обработки цветных металлов, но и предприятий, потребляющих продукцию этих заводов в СССР, да и не только. К этому необходимо добавить, что к спектральной лаборатории примыкало специализированное подразделение института, которое готовило для всей страны стандартные образцы по существу всех цветных сплавов отрасли, в том числе и вновь разработанных. Стандартные образцы необходимы любой спектральной лаборатории для построения графиков, по которым на основании спектрограмм определяется содержание легирующих компонентов и примесей в том или ином сплаве.

70‑е и 80‑е годы были, пожалуй, наиболее успешными в научном плане (десятками успешно защищались кандидатские диссертации), да и наиболее продуктивными в производственном плане (успешно проводился комплекс работ для ВАЗа, затем и для КАМАЗа, завершились работы по новым материалам и технологии ковки и термической обработки применительно к бериллиевой бронзе для ракетной техники, ряд работ оборонного направления, вновь была образована и эффективно функционировала лаборатория рационального использования цветных металлов и сплавов в промышленности и сельском хозяйстве, разработан и освоен в промышленности целый комплекс новых сплавов и т. д.).

В институте успешно функционировали Научно-технический совет с секциями по специализации лабораторий и ученый совет по защите диссертаций, аспирантура по специальностям — металловедение и термическая обработка, обработка металлов давлением.

Не нужно забывать, что при институте работал Опытный завод со всем необходимым для производства полуфабрикатов отраслевого сортамента оборудованием и квалифицированными специалистами («Экспериментальный завод качественных сплавов» — «ЭЗКС»).

Необходимо особо отметить комплексность института Гипроцветметобработка. Он состоял из трех основных частей: научно-исследовательской, проектной и конструкторской. Эта особенность позволяла практически полностью решать сложную и многоплановую проблему строительства и пуска в эксплуатацию новых и совершенных производств, цехов, заводов.

Институт был хорошо известен и пользовался заслуженным авторитетом как в СССР, так и в ряде зарубежных стран. В 1986 году за большой вклад в становление и развитие советской цветной металлургии Государственный научно-исследовательский, проектный и конструкторский институт сплавов и обработки цветных металлов «Гипроцветметобработка» в связи с 50‑летием со дня основания был награжден Орденом Трудового Красного Знамени.

РАСПАД

Распад СССР в начале 90‑х, отдельная приватизация института и экспериментального завода в 1993 г., организация малых предприятий на базе лабораторий и даже части лабораторий, естественно, не могли не отразиться на их деятельности. Ликвидация металлургического министерства, обанкрочивание заводов ОЦМ, а затем и закрытие ряда из них негативно сказались на финансовом обеспечении сотрудников института.

Получалось так, что сдача в аренду под офисные помещения, которые множились как муравьи, 3–5 кв. м. лабораторной площади стоили дороже хорошей исследовательской работы вместе с зарплатой научных сотрудников. Оборудование продавалось за копейки, а в основном просто выбрасывалось — кв. м дороже. Подобная зараза касалась практически всех НИИ и тех, которые приватизировались, и тех, которые нет и даже многих академических.

Таким образом, «ОАО Институт Цветметобработка» (наименование института «Гипроцветметобработка» после приватизации) постепенно превратился почти полностью в офисный центр примерно с двумя десятками сотрудников. Когда в институте функционировали все три его основные части, он насчитывал более 1000.

Естественно, что подобная ситуация не могла на сказаться на объемах производства, в частности, металлургической промышленности и цветной, в первую очередь. Вслед за сокращением наиболее сложного производства полуфабрикатов постепенно отпадает и надобность в институтских технологах вместе с разработкой совместно с заводскими сотрудниками новых технических решений и оформлением соответствующей технической и патентной документации. Естественно также, что прекращение или сокращение новых технических решений при создании более совершенных или новейших приборов, агрегатов, машин в ликвидированных или урезанных отраслях промышленности уже не требует новых более прочных, более жаропрочных, более термостойких, более теплопроводных сплавов, нового комплекса сплавов с памятью формы для медицины, релаксационностойких, износостойких сплавов и сплавов, обладающих еще необозначенным комплексом свойств. Всё это существенно тормозило или вовсе прекращало эксперименты металловедов по их синтезу.

Только направленность функционирующих, восстановленных и обновленных предприятий на импортозамещение каким-то образом постепенно оживляет промышленность и сельскохозяйственное производство, а, следовательно, и производство комплектующих металлоизделий. Постепенно «просыпаются» конструкторские бюро и начитают питать промышленное производство новыми самолётами, своими мощными и совершенными двигателями, разнообразными изделиями и машинами сельскохозяйственного производства, возрождаются разнообразные и совершенные оборонные изделия и еще многое другое.

Постепенно стали вновь поступать и оплачиваться заказы на прежнюю и новую, более сложную продукцию цветной металлургии, возобновились заказы и на новые сплавы (например, ЗАО «АСТРИНСПЛАВ СК», Каменск-Уральский завод ОЦМ, Волховский завод ОЦМ и др.).

ДИФФЕРЕНЦИРОВАННЫЙ ПОДХОД

Теперь о сегодняшнем финансировании науки. В настоящее время только ленивый общественный деятель «вполне определенного направления взглядов» не клянёт российский бюджет с якобы недостаточным финансированием российской науки по сравнению, например, с финансированием ОБОРОНЫ СТРАНЫ. И это действительно так. Но при этом не нужно забывать, что по ряду объективных причин бюджет нашей страны рассчитывается исходя из сегодняшнего кризисного положения в финансовой сфере из-за резкого падения цен на нефть и газ (традиционная, к сожалению, экспортируемая надёжно продукция), вполне обоснованных дополнительных расходов, связанных с НАШИМ Крымом, восстановлением обороноспособности страны, строительством достойного и давно необходимого жилья для военнослужащих и людей, претерпевших многочисленные, как назло, бедствия и т. д. и т. п.

Поэтому, возражая против действительно скромного финансирования науки, нужно приложить голову и найти объяснение (хотя бы для себя), пусть субъективное, но разумное. Средства на науку в сегодняшних условиях могут оказаться уж и не такими скромными, если дифференцированно подойти к их распределению. На мой взгляд, средства, расходуемые на медицинскую и фармоцевтическую науки необходимо увеличить, также как и на науку, связанную с атомной энергетикой и вообще с ядерной энергией. Нельзя сокращать средства, связанные с исследованиями в оборонной и космической промышленностях (проблему изучения космоса в первую очередь). Вообще всё, что связано с фундаментальной наукой, должно финансироваться без сокращения при условии высочайшей квалификации и такой же высокой самоотдачи учёных-исследователей.

В остальном все научно-исследовательские работы должны выполняться строго по заказам потребителей на договорных началах и строго по конкретному техническому заданию. Тогда вопрос финансирования решается сам собой без государственного участия. Сроки выполнения работы, так же как объём финансирования, решаются договаривающимися сторонами. Касается это большинства исследовательских организаций и «РОСНАНО» в их числе [3]. Почему именно «Роснано»? Потому, что эта организация по довольно «свободному» обращению с денежными средствами до сих пор, пусть частично, финансируется государством. Интересно, в какой части?!

Таким образом, в настоящее время всё дело в заказах на исследовательские работы от самых разнообразных предприятий. В своё время институт «Гипроцветметобработка» выполнял от 90 до 100 % договорных работ. Известно, что и другие отраслевые НИИ работали также.

Вот и иное распределение средств на науку!

А. К. Николаев, профессор, д. т.н.

ООО «Астринсплав СК»

(АО «Институт Цветметобработка»)

e‑mail: nikolaevak1937@gmail.com

Литература

1. Николаев А. К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов.//РИТМ. 2011. № 3. С. 31–35.

2. Николаев А. К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический и терминологический словарь. Фундаментальный справочник. М.: Издательство ДПК Пресс. 2012. 720 стр.

3. Николаев А. К. Некоторые итоги наноэпохи.//РИТМ. 2016. № 4. С. 82–86.