Гибридные станочные системы позволяют реализовывать на одном рабочем месте сложный комплекс технологических операций. пока она единичны, выполнены под заказ, но это широкое поле для НИОКР, поиска рынка и накопления нового опыта эксплуатации.

Маркетинговый и технико-экономический анализ современных тенденций развития классических монотехнологий обработки материалов показал, что они перманентно приблизились к своему технологическому пределу, практически полностью исчерпали свои ресурсы и возможности для значительного повышения технико-экономических показателей [1,2,5].

Создание новых технологических процессов определяется не только необходимостью многократного роста технико-экономической эффективности производства, ресурсо- и энергосбережения для повышения конкурентоспособности выпускаемой продукции и обновления технологического уклада, но и новыми технологическими задачами обработки вновь созданных материалов, обладающих уникальными свойствами (высокая твердость, жаропрочность, труднообрабатываемость, управляемая пластичность и др.), задачами обеспечения нового качества и достижения инновационных технических характеристик машин и механизмов [3].

Комплексное объединение (комбинирование) различных источников энергии, видов обработки деталей в единый технологический процесс позволяет в значительной мере нивелировать недостатки монотехнологий и получить новые эффекты, недостижимые при использовании технологий по отдельности. Эффективность комбинированных технологий возникает также за счет снижения потерь времени исполнения операционных процессов путем исключения или сокращения большого числа промежуточных и вспомогательных операций [4].

Класс нового технологического оборудования носит разные названия: многоцелевые станки, производственные комбайны, гибридные станки, комплексированные обрабатывающие системы, оборудование для комбинированной обработки, мультикомплексы и т. п.

Критической проблемой современного станкостроения является положительное решение задачи одновременного получения многих противоречивых требований в станочной системе: обеспечение заданного высокого качества продукции, сокращение производственного цикла, минимизация себестоимости выпускаемых деталей, преодоление предела обрабатываемости материалов, достижение наноточности, создание конструктивно сложных деталей с множеством ответственных поверхностей, микрообработка, формирование новых поверхностных характеристик деталей и др. Это может быть достигнуто оптимальным комплексом организационно-технических мер, в основе которых лежит использование специальных станочных средств с уникальной синергией многофункциональных рабочих характеристик «n в 1». При этом эффект складывается из ряда факторов: сложной формообразующей кинематики, интеграции разнородных операций на одном рабочем месте, интеллектуальной управляемости мехатронной системы станка, ее прецизионности, стабильной повторяемости циклов за счет сопротивляемости возмущающим воздействиям, подавления вредных явлений в окружающей среде, утилизации отходов и т. п.

Станочная гибридность проявляется технологически (как совмещение разнородных технологий синтеза/обработки деталей), конструктивно (через компоновочные решения для новых процессов) или кинематически (по способам передачи энергии и движений).

Гибридным станочным системам присущи следующие свойства:

— конструктивная сложность и модульность для гибкой реконфигурации;

— синергичность свойств («однонаправленность действий разных частей целого, интеграция функций в системе, которые приводят к возрастанию (умножению) конечного результата»),

— мультипликативный эффект и гармоничное удовлетворение комплекса противоречивых функциональных и производственных требований;

— совместимость обрабатывающих технологий, интегрируемых на единой несущей платформе;

— высокий технический уровень по автоматизации, гибкости, прецизионности, мощности, быстродействию, стабильности повторяемости движений и процессов;

— способность оказывать комплексное обрабатывающее воздействие на деталь или осуществлять генеративный синтез деталей с цифровым контролем состояний, режимов и ритма работы.

Широкое внедрение гибридных станков ограничивается лишь экономическими факторами и технологической целесообразностью.

Технико-экономическая экспертиза (рис. 1) показала, что гибридные станочные системы экономически целесообразно применять при минимальной номенклатурности производимых деталей, что аналогично нише автоматического оборудования с неперепрограммируемыми системами управления (область A). Однако при этом гибкость и универсальность таких сложных мехатронных систем практически не будет использоваться, что технически и производственно не оправданно. Высокая цена гибридных станков делает низкорентабельным их использование в области эффективной применяемости традиционных станков с ЧПУ (область C). Однако их большая гибкость позволяет расширить зону (область B) эффективной применяемости по комплексу технико-экономических показателей.

Рис. 1. Оценка областей применимости гибридного оборудования в машиностроении

При технико-экономическом анализе следует учесть, что гибридная система заменяет несколько традиционных машиномест и интегрирует производственные процессы не только территориально, но и циклически.

Как рождается «гибрид»

Проектные технологии создания гибридных станков подразумевают комплексирование, под которым понимается объединение противоречивых требований и их трансляция в станочную конструкцию [4,5]. На циклограмме (рис. 2) красным цветом выделены 4 возможных варианта интеграции операций, которые могут быть взяты за основу технологической интеграции в гибридном станке. Такое объединение дает значительные преимущества, позволяющие организовать замкнутый цикл изготовления конкретной деталесборочной единицы (ДСЕ), которая затем поступает на конечную сборку машины.

Рис. 2. Пример анализа циклограммы изготовления машины для технологического комплексирования операций в гибридной станочной системе

Для создания гибридных систем должны быть выполнены следующие действия:

1. Технологическое комплексирование — объединение на одном рабочем месте нескольких стадий производственного цикла изготовления, основанное на оценках возможности их операционно-технологической и цикловой совместимости.

2. Технологическое проектирование — оценка гармоничности объединения технологических операций с целью создания станочной системы (СС).

3. Модульное конструирование СС — пространственная компоновка конструктивных модулей — носителей технологических функций на единой несущей платформе. Модульная унификация обеспечивает возможность гибкой реконфигурации станка и его универсальной применяемости.

4. Технико-экономическое обоснование СС — оценка финансовой целесообразности создания гибридной СС, определение временных параметров окупаемости и эффективности гибридного проекта в сравнении с традиционными решениями.

Для достижения эффективности и работоспособности гибридной системы необходимо сбалансировать следующие подсистемы — энергетические, кинематико-приводную, несущую упруго-силовую, информационно-преобразовательную, управляющую, интерфейсную, сервисную и ряд других.

Отметим, что синтез гибридов могут осуществлять разработчики и производители традиционных станков и технологий, имеющие опыт инновационной деятельности. В сфере гибридов импортозамещение является весьма трудным и возможно лишь на основе собственных научных разработок [1,3,6]. Достижение уникальной синергии гибридных систем требует обобщения накопленного опыта существующих НИР-решений, разработки специализированных проектных технологий, а также межотраслевой координации и научно-методической поддержки для высокотехнологичных отраслей отечественной промышленности [4,5].

Обзор решений станочного рынка по гибридным признакам

Рынок гибридного оборудования пока не сложился, хотя практических примеров их применения и предложений уже немало. Здесь возникает множество проблемных вопросов: — Являются ли гибридные станки серийной продукцией или это уникальные разработки под заказ? — Превалируют ли преимущества гибридов над их недостатками? — Как быстро окупается такой «мегастанкокомплекс» в сравнении с традиционными станкорешениями? — Когда можно ожидать массовых рыночных запросов на такой класс оборудования и насколько созрели для этого условия в России? — Для каких отраслей (производственных условий) такое оборудование эффективно и каков перечень ограничений для внедрения?

Предложим классификацию существующих гибридных станочных систем:

1‑ая группа включает полностью инновационные решения за счет совмещения принципиально противоположных технологий: ADD-технологий (аддитивных), CUT-технологий (резания) и PLAST-технологий (пластического деформирования). Гибридных решений 3‑х компонентной интеграции ADD+CUT+PLAST-технологий пока не существует, однако уже есть апробированные ADD+CUT-решения. Это — единичные решения.

2‑ая группа характеризуется комбинированием известных CUT-технологий, прежде не совмещаемых в единой системе (зубообработка + шлифование + лезвийная обработка или вырубка + гибка + резка + лезвийная обработка). Это самая широкая группа.

3‑я группа основана на комбинации электрофизических и электрохимических процессов.

4‑я группа относится к лазерным технологиям.

5‑я группа связана с микрообработкой.

6‑ая группа возникает на базе комплексирования решений компоновочной, кинематической и технологической гибридности.

Во всех этих решениях используются не только различные способы воздействия на заготовку и методы ее формирования, а также вспомогательные операционно-логистические циклы изготовления, контроля ДСЕ и сопровождающие их стадии подготовки производства.

Примером решения 1‑й группы является модель MPA 40 пятиосевого фрезерного станка с 3D-принтером от компании Hermle (рис. 3).

Рис. 3. Рабочая зона станочного гибрида модели MPA 40 (ф. Hermle)

Гибридный станок при вводе CAD-файлов будущих деталей осуществляет 3D-печать металлическими порошками, взвешенными в атмосфере азота. Синтез деталей ведется продувкой металлических порошков через струи перегретого пара на подложку со скоростью, трехкратно превышающей скорость звука. Высокая скорость создает давление порядка 10 ГПа, а температура достигает 1000°C. Металлический порошок спрессовывается в процессе локализованной сверхпластической деформации. Полностью готовые слои металла затем дополнительно обрабатываются в режиме фрезерования, чтобы обеспечить высокое качество плотности сгенерированных слоев. Технологический процесс может быть завершен операциями термообработки и закалки в воде. Этот комбинированный процесс отличается высокой точностью формообразования и способностью смешивать различные материалы в составе до шести различных металлов (нержавеющая, медь, бронза, титан и алюминий), располагая один слой поверх другого, с острыми или плавными переходами между ними. Могут создаваться объекты до 550 мм в диаметре, до 460 мм по высоте, весом до 600 кг. Скорость 3D-формообразования — до 5 см3/мин в случае использования стальных порошков.

Лазерно-аддитивный фрезерный обрабатывающий центр модели OPM250L фирмы «Содик» — это полностью автоматический обрабатывающий центр, в котором совмещены аддитивное формообразование (технология лазерного наплавления) и высокоскоростное фрезерование. Выбор иттербиевого волоконного лазера мощностью до 500 Вт позволяет достигать высоких скоростей 3D-печати сложнейших металлических деталей.

Компания DMG MORI объединяет аддитивные технологии с 5‑осевой фрезерной обработкой на станках мод. LASERTEC 4300 3D и мод. LASERTEC 65 3D. Это инновационное комбинированное решение позволяет сочетать гибкость технологии лазерного наплавления металла с высокой точностью и качеством обработки при фрезеровании (рис. 4).

Рис. 4. Инновационная комбинация технологий в станке фирмы DMG MORI

Подчеркнем, что технологии послойного формообразующего синтеза, реализуемые аддитивными способами, пока характеризуются нестабильностью физико-механических свойств металлизированных деталей и непредсказуемой повторяемостью циклов формообразования в партии. Не апробированы методы испытаний и неразрушающего контроля физико-механических свойств сгенерированных послойно деталей. И это ограничивает использование металлических ADD-деталей в высокоответственных машинах (в изделиях авиакосмической техники, в тяжелонагруженных передачах или в деталях с высокими требованиями эксплуатационной долговечности, например, в РЖД) в силу отсутствия гарантий на add-детали по параметрам функциональности и ресурсу.

Разработки ФГУП НПО «Техномаш» могут быть приведены в качестве примера гибридных установок для электролитической обработки и электроискрового легирования, относящимися к 3-й группе [3]. Физико-химические процессы на электродах позволяют осуществлять анодно-искровое нанесение покрытий (микродуговое оксидирование), плазменно-электролитическое полирование и другие процессы. Освоены следующие комбинированные технологии: гальваническое нанесение композиционного никель-алмазного покрытия толщиной 10–20 мкм на изделия из титана и стали; нанесение покрытий на титановую подложку микродуговым оксидированием; электролитное борирование стальных изделий; электролитно-плазменное полирование мелкоразмерных изделий из коррозионно-стойкой стали и др.

Что касается 4‑й группы оборудования, то лазерное излучение хорошо комбинируется с другими процессами (например, плазма, электрическая дуга), т. к. является универсальным инструментом — кроме резки оно применяется также для маркировки, упрочнения, разметки, наплавки, очистки, сварки и др. Исследования зарубежных и отечественных ученых помогли решить проблему использования гибридных способов сварки, например лазер+дуга, лазер+плазма, также совместно с add-технологиями синтеза металлических деталей. С экономической точки зрения, комбинированное использование двух лазеров мощностью до 10 кВт более выгодно, нежели одного как по капитальным вложениям, так и по эксплуатационной стоимости использования лазера в час.

В этой нише работают как отечественные производители лазерного оборудования (НТО «ИРЭ-Полюс», «Лазеры и аппаратура», «Булат», «Лазерный центр» и другие), так и зарубежные.

Показательным примером гибридности является лазерно-дуговая сварка. Одновременное использование двух энергетических методов позволяет объединить их достоинства и устранить недостатки. Плазма, образуемая при работе лазера, стабилизирует плазму, возникающую в дуговом разряде, что создает условия для успешного проведения сварки.

Такая интегрированная технология сварки и контроля сварного шва реализуется, например, компанией TRUMPF (Германия). Для этого внутри корпуса аппарата размещают две рабочие головки — одну с лазерной оптикой и вторую для дуговой сварки электродом с подачей присадочной проволоки. Управление циклом сварки осуществляется СЧПУ сварочного робота Cloos. Гибридная лазерная сварка способна обеспечить двукратную экономию материалов и трудозатрат при работе с многослойными панелями в судостроении.

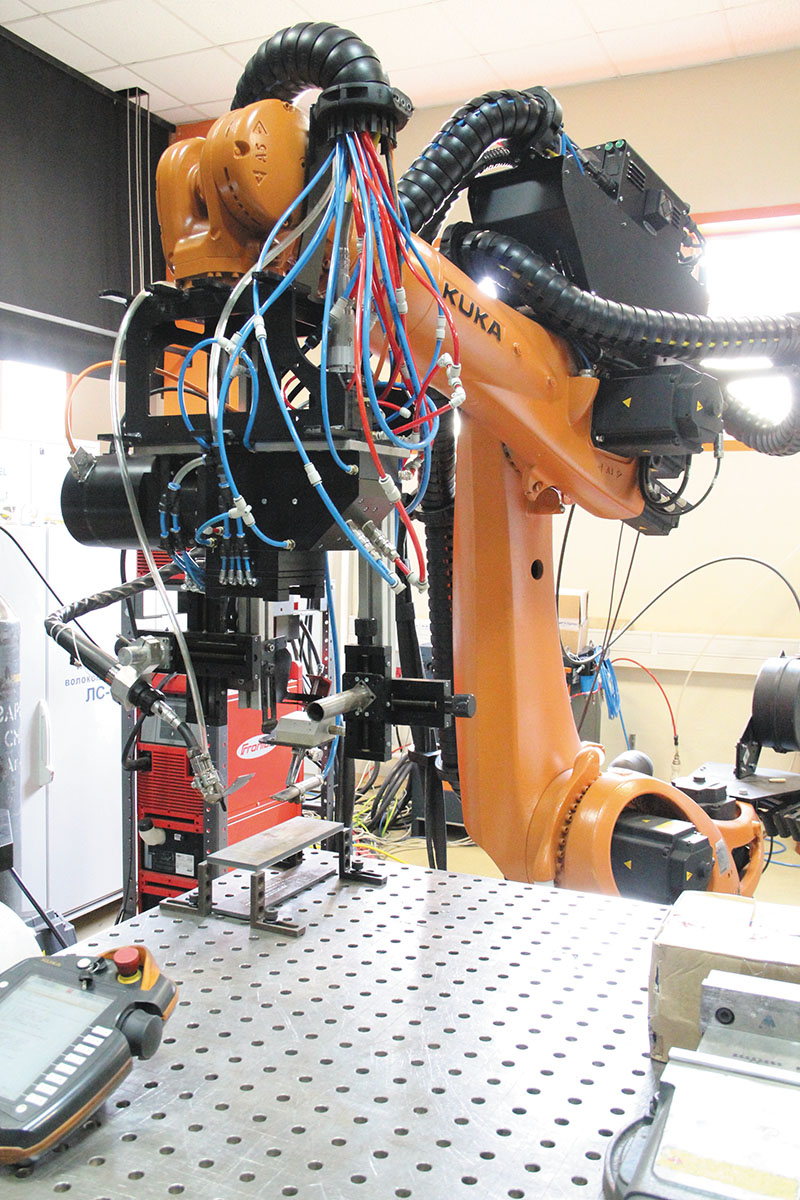

Отечественные компании НТО «ИРЭ-Полюс», «ИЛИСТ», «ЦТСС» также внедряют в промышленности данную перспективную промышленную технологию и оборудование. Примеры роботизированных комплексов лазерно-дуговой сварки представлены на рис. 5, рис. 6 и 7.

Рис. 5. Роботизированный комплекс лазерно-дуговой сварки (НТО «ИРЭ-Полюс»)

Рис. 6. Роботизированный комплекс для лазерно-дуговой сварки судостроительных сталей и алюминиевых сплавов («ИЛИСТ» и АО «ЦТСС»)

Рис. 7. Портальная установка лазерно-дуговой сварки корпусных конструкций для судостроения («ИЛИСТ» и АО «ЦТСС»)

Гибридность часто проявляется путем совмещения воздействий двух видов излучений (непрерывного и импульсного) в одном процессе, что эффективно используется для очистки поверхностей [1].

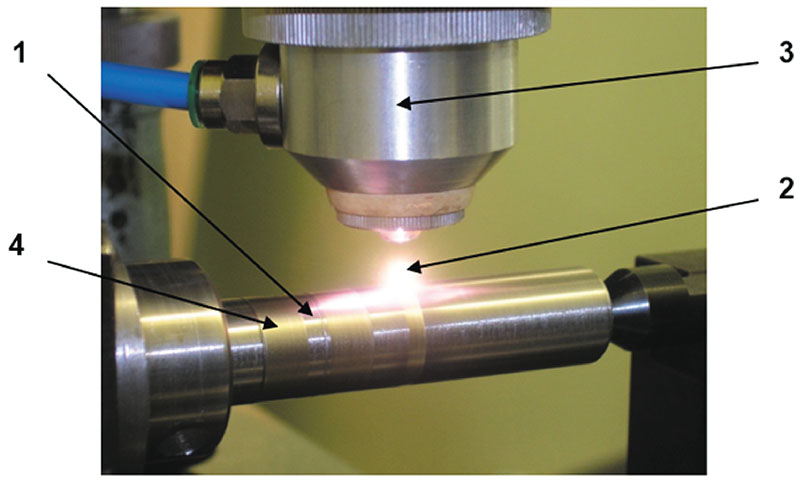

Лазерно-плазменная очистка поверхностных слоев деталей от загрязнений производится путем их перевода в газообразную или пылевую фракцию за счет лазерного нагрева с последующей лазерной полировкой и контролем степени очистки поверхности от загрязнений методом лазерно-искровой эмиссионной спектроскопии, что широко используется в автомобилестроении перед нанесением лакокрасочных покрытий. Первичное (черновое) непрерывное лазерное излучение «разрыхляет» сложившуюся структуру поверхностей деталей, создавая основу для их физико-механических преобразований (очистки/удаления материалов, полировки поверхностей, нанесения покрытий). При этом важно производить поверхностную деструктуризацию послойно и также удалять «рыхлый» материал путем вторичного (чистового) импульсного воздействия лазером (рис. 8).

Рис. 8. Лазерно-плазменное полирование поверхности образцов, где: 1 — полируемая деталь, 2 — приповерхностная лазерная плазма, 3 — плазматрон, 4 — полированная поверхность.

Также возможно применение двух различных лазерных источников излучения, сведенных на одну оптическую ось для задач сварки. Такое станки производит группа компаний «Лазеры и аппаратура». В модели МЛД4 оптическая схема сведения лучей от двух лазеров позволяет использовать одну оптическую ось (один объектив) и при этом осуществлять управление пространственно-временными параметрами каждого из лазерных источников отдельно. Использование двух каналов лазерного излучения позволяет значительно расширить энергетические возможности системы, подбирать для каждого материала оптимальные циклограммы нагрева и охлаждения, осуществлять релаксацию термонапряжений, что актуально для задач сварки разнородных и хрупких материалов. Аналогичный принцип используется в серии систем для микрообработки в серии МЛП1 — для реализации технологии управляемого термораскалывания (рис. 9).

Рис. 9. Машина серии МЛП1 для управляемого термораскалывания компании «Лазеры и аппаратура».

Примерами гибридов 2‑й и 4‑й группы являются станки: GBR 1315 компании TENGZHOU TRI-UNION MACHINERY CO., LTD. (листогиб, вальцы, гильотина); SBR‑52N компании JET (вальцовка, резка, гибка), Stalex 3‑in‑1/1320x1.5 компании Stalex, оснащаемый приспособлениями для таких нестандартных видов работ, как гибка прутка и полосы, вырубка сегментов труб под сварку с другой трубой при производстве фитингов, муфт и прочей трубной арматуры. Stalex 3‑in‑1/1320x1.5 можно оснастить гильотинными мини-ножницами, которые могут выполнять такие функции гидравлического пресса, как штамповка и вырубка, пробивка отверстий в трубах, маркировка, пробивка одновременно двух отверстий и отверстий больших размеров (до 160 мм) и другое.

Комбинированный метод (лазер, вырубка) реализован на станках серии TruMatic фирмы Trumpf. Многофункциональный обрабатывающий центр LASBEND AJ от компании AMADA обеспечивает выполнение таких операций, как лазерная резка, формовка, нарезание резьбы и гибка на одном станке представляет огромное количество преимуществ при обработке листового металла.

Станок MultiCut Professional фирмы Unimach осуществляет раскрой листового металла методом лазерно-плазменной резки. Гибридность проявляется через конструктивное совмещение плазматрона и лазерной установки. При плазменной резке можно осуществлять раскрой черной стали, цветных металлов и различных сплавов толщиной проката до 80 мм. Лазерная резка обеспечивает возможность обработки материалов толщиной до 30 мм с высокой степенью точности. К конструктивным особенностям лазерно-плазменного комплекса можно отнести комплектование зональной системой дымоудаления с автоматическим переключением зон. Система обеспечивает подключение к вытяжной системе только той зоны раскройного стола, в пределах которой в данный момент находится резак.

Примером станочных гибридов 2‑й и 6‑й групп являются решения немецкой фирмы WALDRICH COBURG, реализующие технологии комбинированной токарно-зубофрезерной обработки, что сокращает процессную цепочку при обработке высокоточных шестерен. Данные решения могут быть выполнены как с подвижным порталом (исполнение Gantry, рис. 10), так и иметь конструкцию неподвижного портала и состоят из нескольких станков соединённых между собой паллетной системой в случае серийного производства (рис. 11). Примеры поставленных и успешно эксплуатируемых станков в исполнении Gantry имеют ширину прохода между стойками портала 7,5 или 13 м, поворотный стол диаметром 6,5 или 8 м, на котором реализуется высокоточная внешняя обработка зубчатых венцов диаметром до 12 или 17,5 м. Дополнительно станки оснащены зажимным столом с габаритами 6,5 × 13 м (или 10 × 20 м) для обработки деталей прямоугольной формы. Максимальная грузоподъемность поворотного стола составляет 400 тонн.

Рис. 10. Пример компоновочного гибрида «Gantry» для токарно-зубофрезерной обработки (ф. WALDRICH COBURG)

Рис. 11. Комплекс из двух обрабатывающих центров с паллетной системой для крупногабаритной зубообработки

Наибольшие преимущества станков с подвижным порталом для зубообработки проявляются в комплексной обработке с использованием технологий точения, сверления, фрезерования и зубофрезерования; возможность обработки всех других типов деталей. Аналогичные решения по инновационному комбинированию известных CUT-технологий при зубообработке предлагаются на рынке фирмами Gleason, EMAG.

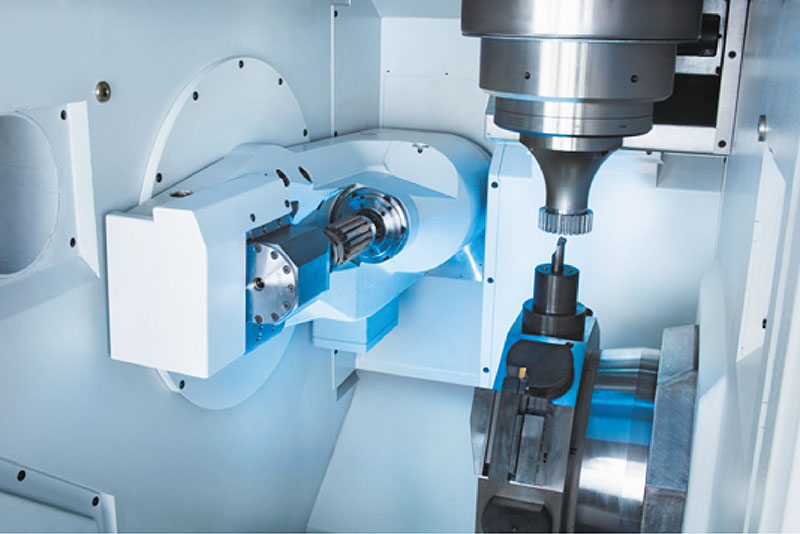

Комбинированные обрабатывающие центры немецкой станкостроительной группы EMAG построены на инновационной вертикальной «Pick-Up» платформе (рис. 12). EMAG является пионером этого направления, с 1992 года последовательно развивая и совершенствуя данную компоновку станков, обладающую высоким потенциалом для интеграции нескольких технологических процессов на одной единице оборудования. В основе концепции лежит главный «Pick-Up»-шпиндель, который развернут в пространстве, располагается вертикально и вместе с зажатой заготовкой сам перемещается по основным осям относительно неподвижной режущей кромки инструмента. Такое расположение и высокая мобильность шпинделя позволяют обеспечить гибкие возможности расположения в рабочей зоне наряду с револьверной головкой для токарно-сверлильных операций еще и технологических модулей для зубофрезерной или, например, шлифовальной обработки. Таким образом, за один установ, без перезажима осуществляется максимально полная обработка детали. Базой многофункциональных обрабатывающих центров EMAG практически всегда является токарный станок вертикальной компоновки, в котором шпиндель самостоятельно захватывает заготовку с транспортера-накопителя и переносит ее в зону обработки (рис. 13). Еще один вариант исполнения — станки для обработки валов серии VT, в которых перемещение деталей в рабочую зону станка осуществляется грейфером, установленным в одной из позиций револьверной головки.

Рис. 12. Рабочая зона токарно-зубофрезерного станка EMAG VSC 400 WF

Рис. 13. Инновационная идея EMAG — токарно-шлифовальная обработка валов в вертикальном положении на станках серии VT

В микрообработке, имеющей ограниченную и специальную нишу востребованности, часто применяется многофункциональное технологическое оборудование, способное реализовывать на одном рабочем месте сложный комплекс технологических микроопераций, а также осуществлять формообразование за счет кинематической модификации станка путем встраивания механизмов параллельной кинематики в традиционную формообразующую систему [6]. Разработки в области микрогибридов осуществляют Kugler GmbH, Fraunhofer IWU и ПАО «ЭНИМС». На гибридном обрабатывающем центре мод. Micragantry 3/5X фирмы Kugler GMBH выполняются комбинированные высокоточные процессы фрезерования и лазерной высокоскоростной 3D-микрообработки, горячее теснение, а также подача суспензии в зону резания с помощью вибраций.

В заключении отметим, что гибридные станочные системы нынешнего поколения пока единичны, выполняются строго под заказ и не определяют технический уклад машиностроения. Сейчас станочная гибридизация — это скорее поле для НИОКР, рыночного поиска и накопления нового опыта эксплуатации. В силу сложности проектные технологии разработки гибридов требуют специализированной научно-методической поддержки. Однако имеющиеся решения и образцы гибридной станочной техники положили начало цифровой трансформации нынешнего уклада производственных переделов и создания новой структуры технической подготовки производства, а также обеспечивают сокращение существующих операционных циклов изготовления машин и механизмов на базе компактных и многофункциональных станочных комплексов и систем гибридного типа.

Широкое внедрение гибридных станочных систем в промышленность дает возможность достичь мультипликативных производственных эффектов за счет уникальной синергии свойств средств оснащения комбинированных технологий.

Макаров В. М. — д. т.н., профессор, МГТУ «Станкин»

makarov_vm@mail.ru

Лукина С. В. — д. т.н., профессор

Московский политехнический университет

lukina_sv@mail.ru

Литература:

1. Вейко В. П., Смирнов В. Н., Чирков А. М., Шахно Е. А. Лазерная очистка в машиностроении и приборостроении. — СПб: НИУ ИТМО, 2013. — 103 с.

2. Технология машиностроения. Высокоэнергетические и комбинированные методы обработки: учебное пособие/

3. И. О. Аверьянова, В. В. Клепиков. — М.: Форум; 2008–304 с.

4. Груздев А. А., Саушкин Б. П. Комбинированные методы и технологии обработки деталей машин. — Ритм, № 4, 2014, стр. 36–40.

5. Макаров В. М. Комплексированные обрабатывающие системы. — Ритм, № 6, 2011, стр. 22–25.

6. Лукина С. В. Методика оптимизации производственной деятельности промышленного предприятия на основе комплекса прогностических моделей формирования и выбора проектных инновационных решений в области высокотехнологичных производств. — Вестник МГТУ «Станкин», 2015, № 1 (32), с. 125–129.

7. Богачев Ю. П., Сахаров О. П. Основы для микропроизводства. — Ритм, № 4, 2016, стр. 62–68.

Еще больше новостей |