Для американского энергетического концерна компания Weingärtner Maschinenbau, специализирующаяся на обработке крупногабаритных деталей, усовершенствовала концепцию хорошо зарекомендовавшего себя обрабатывающего центра из серии mpmc.

Бернд Грубер

Производственное задание было непростым, временные рамки представляли собой настоящее испытание. Так, для изготавливаемого вала турбинного ротора с гигантскими размерами имелась только одна ценная заготовка из высокопрочной стали. Теперь при помощи недавно разработанного «mpmc 2000S» можно полностью обрабатывать детали с массой до 80 т. В значительной степени успех проекта определила концепция используемого инструмента.

Эксперты по твердым металлам компании Ceratizit из Ройтте/Австрия разработали подходящую для машины Weingärtner концепцию обработки и поставили необходимые ключевые инструменты. Объединив производственные ноу-хау, оба партнера смогли достичь особого качества обработки в этом сложном проекте. Кроме этого, время обработки для гигантского вала турбины, который используется в газо- или паротурбинных электростанциях, удалось сократить до одной трети.

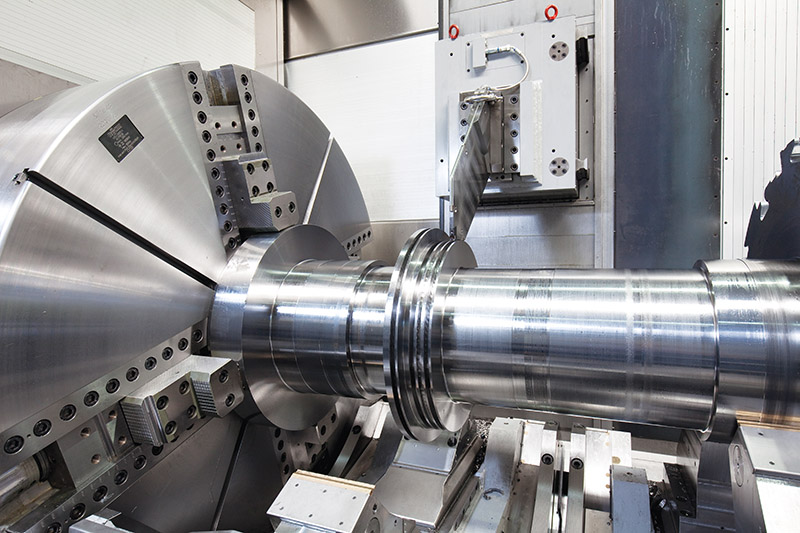

mpmc 2000S — великан среди обрабатывающих центров Weingärtner, приспособлен для обработки заготовок диаметром до 2 метров и весом до 80 тонн

Трудная задача

Когда в сентябре 2013 года в Ганновере по случаю EMO состоялась первая встреча американского клиента с Weingärtner, потенциальный заказчик из энергетической отрасли уже более двух лет находился в поисках надежной концепции комплексной обработки своих турбинных валов с новой геометрией компонентов. Одна из проблем заключалась в том, что диаметр обточки этой детали доходил до 2 м.

«До сих пор масса заготовки между патроном и задней бабкой была ограничена максимум до 30 т. Деталь диаметром 2000 мм и весом 80 т, которую теперь надо было полностью обрабатывать за одну установку, оказалась чрезвычайно большой и тяжелой. Это была реальная проблема — в том числе и для периферии. Но мы уже и раньше думали о том, как модернизировать наш обрабатывающий центр (ОЦ) «mpmc 1200» до большего диаметра обточки и увеличенной массы заготовки. «Тем самым мы уже были на один шаг впереди конкурентов», — говорит Вернер Поммер, сотрудник технического и торгового отдела компании Weingärtner Maschinenbau.

Большой объем операций обработки за одну установку

Классический способ, по которому изготавливают такие турбинные валы, — это обработка на нескольких машинах по частям. Но такие большие детали лучше производить на одной машине. Это повышает точность геометрической формы и сводит к минимуму затраты на время, погрузочно-разгрузочные операции и экономит место. И проявляется в значительно меньших затратах на обработку. Необходимо много шагов обработки: обточка, черновое фрезерование, чистовое фрезерование, сверление и прорезка. Геометрия детали совершенно отличалась от того, с чем мы имели дело раньше, — обычными инструментами и оборудованием решить эту задачу было невозможно. Подготовительные работы на Weingärtner оправдали себя: поставщик из г. Кирххам, Верхняя Австрия, получил заказ на поставку машины для обработки вала турбины, которая требовалась для газотурбинной электростанции. От размещения заказа до отгрузки осталось всего 20 месяцев. Особый стресс был вызван тем обстоятельством, что для производства прототипа детали имелась только одна заготовка из высокопрочной стали стоимостью 200 000 долларов США.

Клаус Гайсслер, менеджер по продажам станков в компании Weingärtner Maschinenbau и Петер Уттенталер, менеджер по продажам в Северной и Южной Америке торговой марки высшего класса Cutting Solutions by CERATIZIT вместе с Вернером Поммером, сотрудником технического и торгового отдела компании Weingärtner Maschinenbau и Домиником Вайнгертнером, вице-президентом Weingärtner Maschinenbau гордятся отличной командной работой

Компетентный партнер по производству инструментов

Решающим фактором успешного использования потенциала машины являются применяемые инструменты. Именно поэтому компания Weingärtner очень ответственно отнеслась к выбору поставщика ключевых инструментов: шесть потенциальных поставщиков сначала выполнили простые фрезеровочные тесты. Результаты оценивались по матрице выбора. На втором этапе оценки два предварительно отобранных поставщика изготовили специальные инструменты. Они были проверены на фирме на mpmc 1200 — обрабатывающем центре, идентичном с точки зрения концепции обработки. «Cutting Solutions by Ceratizit убедили нас в производительности, надежности производственного процесса и точности геометрической формы», — объясняет Поммер. «На фрезеровочных тестах мы использовали покрытие «Silverstar» из нового ассортимента. Мы были уверены в том, что с помощью сорта «CTPP235» в этой группе материалов сможем достичь выдающихся результатов», — добавляет Питер Уттентале, менеджер по региональным продажам в Америке компетентной торговой марки Cutting Solutions by Ceratizit.

Продуманный ассортимент инструментов

В конечном счете австрийская фирма, специализирующаяся на твердых металлах, была выбрана партнером для разработки конструкции и поставки инструментов. К ключевым инструментам для обработки относятся:

- фреза с большим ходом подачи из нового сорта режущего материала класса Silverstar CTPP235;

- высокоточная многозубая профильная фреза из цельного твердосплавного металла для чистового фрезерования пазов в форме ласточкиного хвоста;

- сверло с поворотными режущими пластинами «MaxiDrill 900» для особо глубоких отверстий диаметром до 70 мм;

- режущая система «НХ», пригодная для большой ширины и глубины прореза при максимальной стабильности.

Каждый из этих инструментов способствует улучшению экономической эффективности всего процесса. Альфред Хофеггер, руководитель отдела сервиса OEM компетентной торговой марки Ceratizit, с самого начала участвующий в качестве руководителя проекта и технического консультанта, указывает на то, что эта концепция фрезерования позволяет достичь очень высокой производительности и соответственно очень короткого времени обработки. Кроме того, профильные фрезы из цельного твердосплавного металла доказывают свое преимущество длительным сроком службы и высокой геометрической точностью. Режущая система HX отличается очень хорошей ломкой стружки при относительно низких силах резания. Поммер говорит в связи в этим: «На новом обрабатывающем центре мы используем инструменты, которые соответствуют самым высоким стандартам, но по-прежнему стоят в целом меньше, чем инструменты, ранее использовавшиеся для аналогичных задач». На заготовке есть многочисленные пазы в форме ласточкиного хвоста, которые должны быть очень точными, чтобы направляющие лопатки вала ротора турбины могли быть идеально позиционированы. Фрезы для этой цели были разработаны совместно. Было важно, чтобы пазы были изготовлены одним комплектов фрез.

Хофеггер: «Сначала мы не были уверены, что это сработает. А сейчас мы фактически одним комплектом фрез можем обработать даже два вала турбины».

В каждом валу турбины пазы в форме ласточкиного хвоста обеспечивают точное позиционирование направляющих лопаток. Фрезы являются совместной разработкой Weingärtner Maschinenbau и торговой марки высшего класса Cutting Solutions by CERATIZIT

Для отрезных и прорезных операций применяется система НХ кассетной конструкции с вибродемпфированным шпунтовочным резцом от Cutting Solutions by CERATIZIT. Специальная система изначально применялась в технологии резания на тяжелых режимах и характеризуется чрезвычайно хорошим контролем зажима и небольшими силами резания

Инструменты доступны всегда

Компетентная торговая марка фирмы, специализирующейся на изготовлении инструментов, благодаря индивидуальной логистической концепции обеспечивает постоянную стопроцентную доступность всех инструментов. Это было частью проекта и важным критерием для принятия решения конечным заказчиком. «Скользящий прогноз» гарантирует, что инструменты, необходимые конечному заказчику, могут быть запланированы заранее. Ceratizit имеет преимущества в надежности поставок кроме прочего благодаря собственному логистическому центру в Кемптене и американскому филиалу. «Положительно также то, что мы можем обеспечить переточку чистовых инструментов непосредственно в США силами нашего дочернего предприятия Promax Tools, калифорнийского производителя твердосплавных инструментов», — объясняет Уттенталер. Как еще один плюс и свидетельство большой заинтересованности всех участников оценивает Weingärtner то обстоятельство, что ответственный за отношения с клиентами сотрудник Ceratizit из США две недели провел в Кирххаме, чтобы ознакомиться с деталью, используемыми инструментами и параметрами обработки.

Идеальная командная работа обеспечивает успех

«То, чего мы достигли, решая эту сложную производственную задачу, — результат совместных усилий всей команды», — сказал Уттенталер. Обе стороны, по его словам, могли полагаться друг на друга на каждом этапе амбициозного проекта. Поммер говорит по этому поводу: «Выполнение задачи с заданными сжатыми сроками было особенно сложным делом. Мы поделили ее на отдельные рабочие пакеты и совместно планировали и отрабатывали их один за другим. Нужен был творческий подход и инженерное дело в одной связке». Как инженер Хофеггер был одним из ключевых людей, его технические консультации каждый раз оказывались на высоте. Обе стороны горды еще и тем, что результат превзошел все ожидания: Время обработки в станке, включая замену инструмента, составляет примерно 130 часов. Первоначально было предусмотрено сокращение расходов на обработку вдвое, фактически же они были сокращены до одной трети. Доминик Вейнгертнер, вице-президент семейного предприятия с очень высокой долей экспорта, заявил, что совместно они являются сильным партнером для требовательных клиентов по всему миру. Он охотно допускает возможность реализации других проектов с партнерами из Ройтте в Тироле и признает: «В культурном отношении это же проще, два австрийца могут легко договориться друг с другом. Немного гордости за технологии из нашего региона мы заслужили». Таким образом, проекты после таких положительных результатов вполне возможны и в будущем. Недавно разработанный mpmc 2000S — 7000 был между тем поставлен американскому энергетическому концерну, в том числе прототип детали, для которой предусмотрена машина.

| Концепция инструмента и режущие материалы |

| Фрезерование: высокопроизводительные фрезы с большим ходом подачи с «Silverstar CTPP235» |

| Чистовое фрезерование с «Blackstar CTCP230» |

| Сверление с помощью «MaxiDrill 900», оснащенным «Silverstar» CTPP430 |

| Обточка и прорезка с «Colorstar CTCP125» |

| Технические данные: mpmc 2000S — 7000 | |

| Диаметр обработки за рамой и суппортом | 2 м |

| Макс. расстояние между центрами (включая 1 м торцевой обработки) | 7 м |

| Макс. вес обрабатываемой детали | 80 т |

| Главный шпиндель | 72 кВт / удерживающий момент с зажимом оси В 20 000 Нм |

| Токарно-фрезерная головка | 72 кВт/3 000 мин‑1 Нм/1950 Нм |

| Высокоскоростная фрезерная головка | 25 кВт/6 000 мин‑1 Нм/200 Нм |

Еще больше новостей |