Создание гидроприводов новой архитектуры с повышенной энергоэффективностью, функциональностью и безопасностью для конкретного комплектуемого оборудования не только необходимо, но и возможно на базе высокоинтеллектуальных электронных систем управления.

Свешников Владимир Константинович

Свешников Владимир КонстантиновичВведение

В промышленном и мобильном оборудовании традиционно используются две основные приводные технологии — электромеханическая и гидравлическая с известными достоинствами и недостатками. Однако нужно признать, что первая развивается в целом более интенсивно. За последние сто лет электромеханические приводы сделали огромный шаг от допотопных централизованных двигателей с ременными передачами связи с исполнительными механизмами к комплектным высокоинтегрированным индивидуальным приводам с электро- или сервомоторами, механическими передачами, управляющей и силовой электроникой, приборами (датчиками угла поворота, скорости и крутящего момента), а также развитым программным обеспечением и интерфейсом с основными промышленными шинами. С другой стороны, в гидравлике еще имеются случаи применения централизованных насосных установок с нерегулируемым насосом, постоянно работающим с максимальным рабочим давлением, которое не зависит от наличия или отсутствия в данный момент полезной нагрузки на гидродвигателях. C позиций энергоэффективности такие системы уступают даже ременным аналогам, в которых потребляемая мощность снижалась при уменьшении нагрузок на шкивах. Таким образом, становится очевидным, что гидравлика имеет огромный потенциал для инноваций путем разработки индивидуальных и децентрализованных гидравлических структур. Под индивидуализацией здесь понимается создание приводов новой архитектуры, хорошо приспособленных для решения задач конкретного комплектуемого оборудования, прежде всего в аспектах энергоэффективности, функциональности и безопасности, тем более что для этого уже появилась весьма обширная элементная база.

1. Индивидуализация насосов и насосных агрегатов

Основные преимущества приводов с объемным регулированием — достаточно высокая энергоэффективность, низкий уровень шума и ограниченное тепловыделение. Современные аксиально-поршневые насосы имеют до 30‑ти различных механизмов управления, обеспечивающих оптимизацию их работы применительно к конкретным условиям эксплуатации [1]. Опережающее развитие получают энергосберегающие насосы с LS-регуляторами (чувствительностью к нагрузке). Они позволяют поддерживать постоянство перепада давлений Δр = 5 …10 кгс/см2 на рабочей кромке управляющего гидрораспределителя или специального дросселя (возможно с пропорциональным электроуправлением), установленного в напорной линии. Поэтому в рабочем диапазоне подача насоса Q, л/мин стабилизируется на заданном уровне независимо от частоты вращения и нагрузки. При этом потери мощности минимальны (Рпот. = Δр • Q/612 кВт) и насос «чувствует нагрузку» (повышает давление пропорционально росту нагрузки). При остановке гидродвигателя линия управления LS соединяется с баком, и давление в напорной линии уменьшается до Δр (рис. 1). Однако сказанное справедливо только для варианта питания гидроцилиндра от индивидуального насоса. В противном случае энергоэффективность гидропривода может существенно снизиться. Рассмотрим конкретный пример (рис. 2) [2], в котором от насоса с LS-регулятором реализовано питание трех гидроцилиндров с различными нагрузками. Через два логических клапана «ИЛИ» к регулятору насоса подведено максимальное давление 200 кгс/см2 от цилиндра 3. Можно легко показать в первом приближении, что если, например, расходы рабочей жидкости, поступающие в цилиндры 1 и 2, составляют 20 л/мин, а в цилиндр 3 — 5 л/мин, из-за потерь мощности в регуляторах расхода цилиндров 1 и 2 КПД системы не будет превышать 0,43. А это далеко от совершенства, т. к. при наличии только одного цилиндра 3 эта величина составляла бы 0,97.

Рис.1.

Рис.1.

Рис. 2.

Рис. 2.

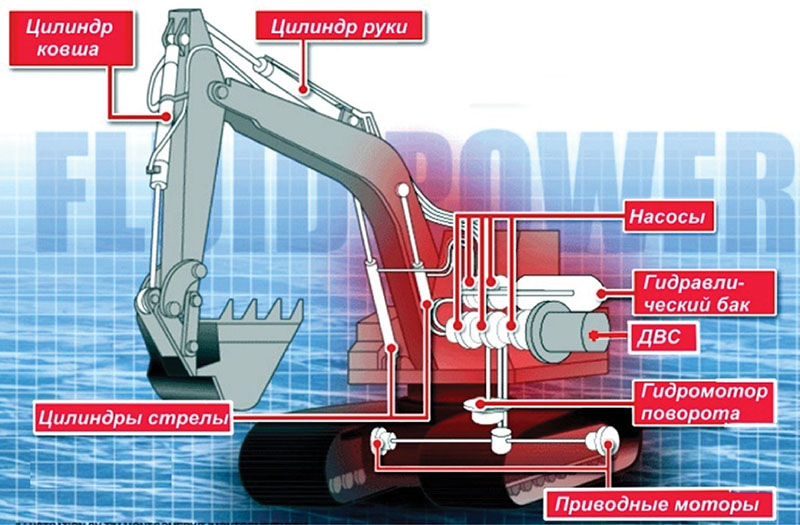

Хорошие результаты энергосбережения дают гидроприводы, в которых основные исполнительные механизмы машины получают питание от индивидуальных нерегулируемых насосов или их секций, имеющих, в том числе, возможность изменения подачи методом частотного регулирования (изменение частоты вращения насоса). Таким образом, в системе централизованного гидропривода с питанием от регулируемого насоса последний должен постоянно поддерживать максимальное давление, требующееся для любого из гидродвигателей в данном переходе цикла. А в новой версии это давление развивают лишь отдельные небольшие насосы привода той или иной конкретной функции. При этом возможны также рекуперация энергии без ее аккумулирования, разгрузка индивидуальных насосов с помощью гидрораспределителей с открытым центром или предохранительных клапанов, использование более экономичных трехлинейных регуляторов расхода и компенсаторов. В настоящее время фирма Caterpillar ведет интенсивные работы над повышением энергоэффективности своих машин возможно также с системой рекуперации на базе дополнительного мотор-насоса и пневмогидроаккумулятора. Как видно из рис. 3, в гидросистеме экскаватора установлены пять индивидуальных нерегулируемых насосов с общим приводом от ДВС.

Рис.3.

Рис.3.

Рис. 4.

Рис. 4.

Тенденция к индивидуализации насосов хорошо просматривается и в коробке отбора мощности асфальтоукладчика фирмы Bondioli & Pavesi, буквально увешанной «гроздьями» регулируемых аксиально-поршневых насосов и шестеренных насосов системы управления.

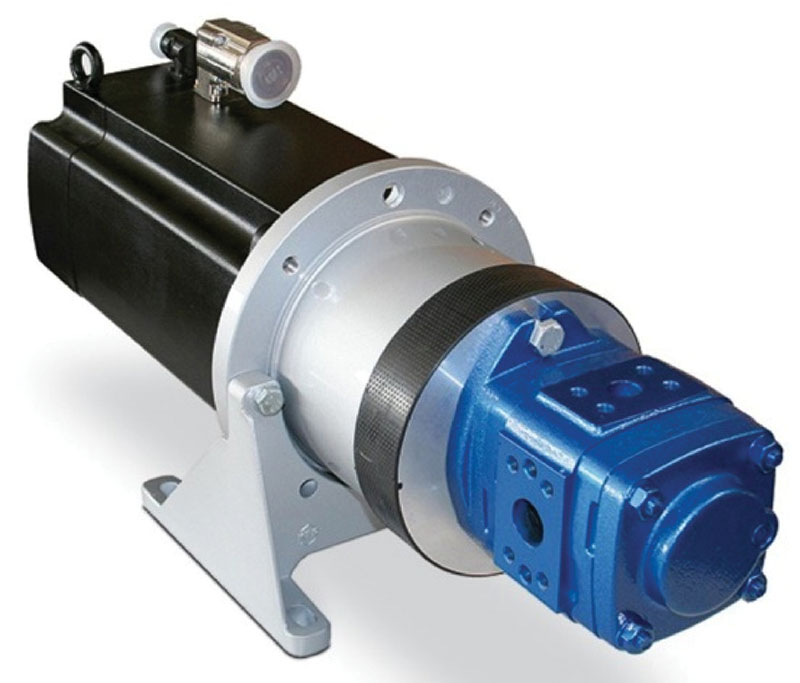

Современные насосные агрегаты (сервонасосы), например, фирмы Voith Turbo (рис. 5), с частотно-регулируемыми электродвигателями или сервомоторами, сочетающие высокий потенциал мощности гидравлики с энергоэффективностью электрических приводов, чаще всего комплектуются насосами, способными работать в 4‑квадрантном режиме.

Рис.5.

Рис.5.

Это позволяет реверсировать поток при изменении направления вращения приводного вала. Также данная комплектация позволяет выполнять функции гидромотора с разнонаправленным вращением при попутной нагрузке в процессе рекуперации сервомотором энергии торможения или опускания груза без дросселирования потока, которое связано с потерями энергии и разогревом рабочей жидкости. Одновременно достигаются значительное повышение КПД и снижение шума особенно в периоды остановки под нагрузкой или движения на малой скорости. Если в системах с дросселирующими или пропорциональными гидрораспределителями насос потребляет значительную мощность для поддержания давления, даже в те периоды цикла, когда работа не выполняется, то сервомотор насосного агрегата в этом случае должен создавать только крутящий момент (не скорость) при существенно уменьшенном энергопотреблении. Поскольку в системах частотного регулирования одна и та же подача насоса может быть получена при различных сочетаниях частоты вращения и рабочего объема, в программном обеспечении появляется дополнительная степень свободы для повышения энергоэффективности даже по сравнению с наиболее интеллектуальными p/Q‑регуляторами. На рис. 6 показано сравнение энергопотребления регулируемого насоса во время выдержки под давлением при работе в обычном и частотно-регулируемом приводах [3]. Основой совершенства системы являются низкие моменты инерции сервомотора и насоса, что позволяет улучшить динамику. Сервонасосы Voith предлагаются как готовые решения, адаптированные к существующим системам управления. Причем давление и подача настраиваются индивидуально для конкретных данных цикла работы гидрофицированной машины. Типичные области применения — машины для пластмасс, литья под давлением и прессы. Возможность изменения параметров работы в режиме on-line обеспечивает хорошую адаптацию к концепции Industry 4.0.

Рис. 6.

Рис. 6.

К насосу предъявляются также дополнительные требования: возможно больший диапазон частот вращения и повышенное (~ до 3 кгс/см2) допускаемое давление в дренажной линии. Всем этим требованиям наилучшим образом соответствуют шестеренные насосы внутреннего зацепления (минимальная частота вращения nmin = 100 … 200 мин‑1) и нерегулируемые аксиально- или радиально-поршневые насосы. Новый 4‑квадрантный аксиально-поршневой насос с наклонным диском мод. A10FZG фирмы Bosch Rexroth способен развивать давление до 280 кгс/см2 при nmin = 40 мин‑1 [5]. Серия QXEH шестеренных насосов внутреннего зацепления фирмы Bucher Hydraulics (рис. 7) рассчитана на надежную работу с постоянной или переменной скоростью. Наличие высокоточного зубчатого зацепления с ведущей вал-шестерней позволяет получить низкий уровень шума и пульсаций потока даже при работе на максимальном давлении 280 кгс/см2, а отсутствие традиционных элементов компенсации — хорошую управляемость высокодинамичными процессами, в том числе при циклической нагрузке. Энергоэффективность насосов повышена благодаря сниженному внутреннему трению и оптимизации проточных каналов, симметричная конструкция с фиксированным полумесяцем без уплотнительных элементов гарантирует высокую эксплуатационную надежность. Для работы в двух- и четырехквадрантных режимах разработана специальная версия QXEM.

Рис. 7.

Рис. 7.

Рис. 8.

Рис. 8.

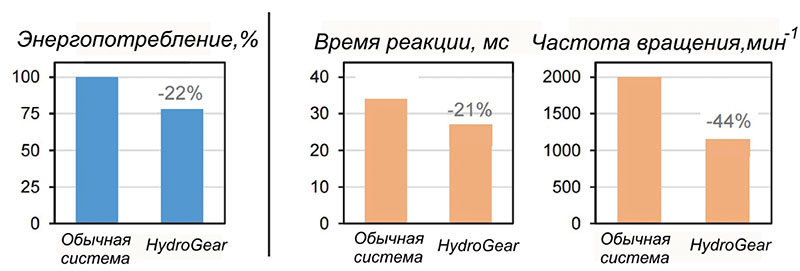

Сочетание частотного принципа регулирования с объемным дает так называемую HydroGear систему, позволяющую получить более чем 20‑процентную экономию энергии (рис. 8) [4].

2. Автономные электрогидростатические приводы

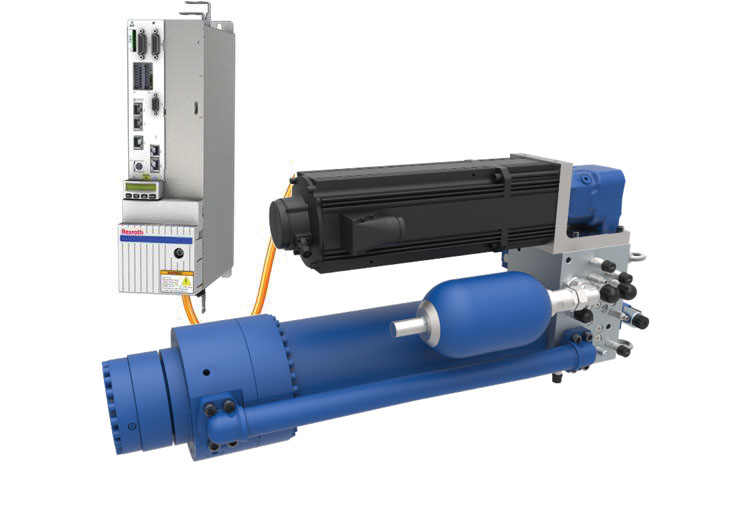

Доукомплектование описанного выше частотно-регулируемого насосного агрегата гидроцилиндром, гидроаппаратурой (возможно датчиками обратной связи) и компенсационным объемом, выполненным обычно в виде небольшого пневмогидравлического аккумулятора, позволяет создать так называемый автономный электрогидростатический привод (ЕНА), соединяемый с системами питания и управления только электрическими проводами. Надежное исключение наружных утечек дает возможность использований рабочей жидкости в течение всего срока службы, что практически исключает необходимость техобслуживания. Другими преимуществами являются значительное снижение шума, высокая энергоэффективность, возможность точного позиционирования, полная совместимость со стандартными шинами управления электромеханических приводов, легкость замены (принцип Plug&Play) и надежная защита от окружающей среды, а также полное соблюдение современных требований безопасности. Таким образом, в этих высокоинтеллектуальных устройствах удалось оптимально соединить преимущества электрической и гидравлической технологий, а также с помощью развитого программного обеспечения в полной мере удовлетворить индивидуальные требования каждого из потребителей. Несмотря на то, что ЕНА — сравнительно новое техническое решение, многие ведущие фирмы уже предлагают на рынке разнообразные промышленные исполнения. Последний вариант ЕНА фирмы Bosch Rexroth (рис. 9) подробно описан в работе [5] и содержит целый ряд инновационных решений, включая систему частотного регулирования Sytronix [3], четырехквадрантный аксиально-поршневой насос, трехкамерный гидроцилиндр с возможностью переключения режимов движения (с обычного на дифференциальный) и герметичного запирания камер при остановке в промежуточном положении, датчики управляющей и диагностической систем, а также современное многофункциональное программное обеспечение.

Рис. 9.

Рис. 9.

Рис. 10.

Рис. 10.

Упрощенный вариант привода ЕНА фирмы Parker (рис. 10), развивающий усилие до 21 кН и скорость до 84 мм/с, предназначен в основном для мобильной техники и объединяет в едином конструктиве двигатель постоянного тока, реверсивный насос, гидроцилиндр, аппаратуру управления и бак, причем полностью герметичная гидросистема не требует никакого техобслуживания.

Вершиной автономности можно считать гамму электрогидравлических инструментов фирмы Edilgrappa для холодной прошивки отверстий в стальном листе или профиле толщиной до 12 мм (рис. 11). Здесь электродвигатель насоса высокого давления получает питание от встроенного в рукоятку литий-ионного аккумулятора, который может периодически подзаряжаться от сети ~220 В. Инструмент развивает усилие до 210 кН при собственной массе 14,7 кг, причем гидравлический возврат поршня исключает опасность заклинивания пуансона.

Рис. 11.

Рис. 11.

3. IM-технологии

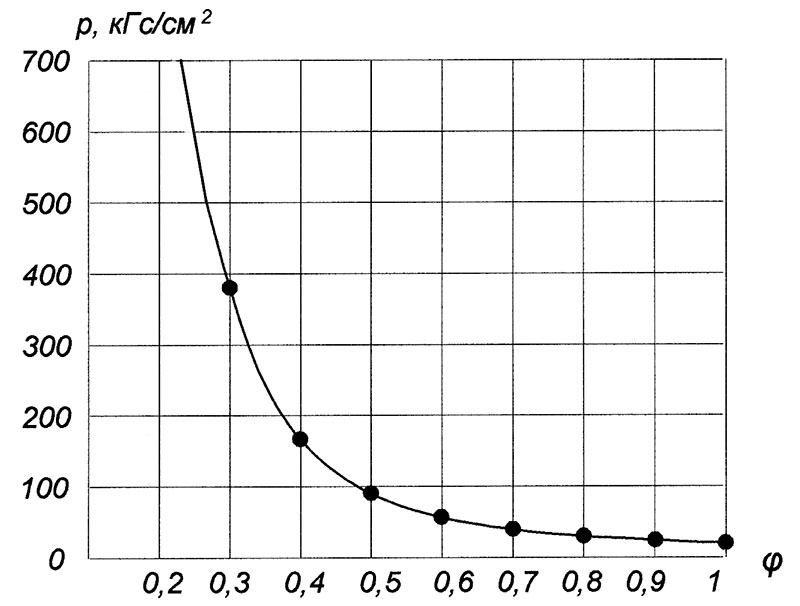

Четырехкромочные дросселирующие гидрораспределители (ДГР) и распределители с пропорциональным электроуправлением широко применяются в гидроприводах и обладают высочайшими статическими и динамическими характеристиками. Однако их существенный недостаток — низкая энергоэффективность. Максимум отдаваемой мощности в этих аппаратах достигается при потере 1/3 подводимого давления на дросселирующих рабочих кромках золотника. При движении рабочего органа неизбежен перепад давлений Δрвх на входной кромке, определяющий расход жидкости через эту кромку и, следовательно, скорость движения. Для симметричного цилиндра на выходной кромке имеется аналогичный перепад давлений, мешающий движению. При торможении инерционной массы мы прикрываем выходную кромку, но входная все еще открыта, что увеличивает движущую силу и препятствует торможению. Для несимметричных цилиндров с коэффициентом соотношения площадей штоковой и поршневой камер φ = Ашт./Апоршн. эти «энергетические абсурды» значительно возрастают. Поскольку существующие методы снижения и стабилизации потерь давления на кромках золотника (трехлинейные компенсаторы давления, LS-регуляторы насосов) относятся к входным кромкам, потери на выходных остаются как бы «в тени» и зачастую являются причинами снижения энергоэффективности. Установлено [6], что зависимость суммарных потерь давления р = Δрвх. + Δрвых. на дросселирующих кромках имеет вид, показанный на рис. 12 (втягивание штока без нагрузки при Δрвх = 10 кгс/см2). Возникает вопрос: «А что, если выходную кромку открывать больше, чем входную, т. е. раздельно регулировать открытие кромок?», эта идея была предложена проф. Jürgen Weber (Технический университет Дрезден). В развитие темы в сентябрьском номере журнала Ö+Р 2015 г. появилась статья автора Giacomo Kolks из того же университета с весьма красноречивым рисунком (рис. 13).

Рис. 12.

Рис. 12.

Рис. 13.

Рис. 13.

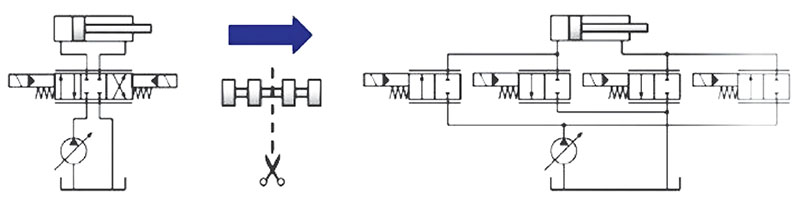

Автор предлагает замену классического четырехкромочного ДГР четырьмя двухлинейными аппаратами (возможно двумя трехлинейными), что, несмотря на определенное усложнение конструкции, обеспечит, по его мнению, экономию до 63 % энергии и одновременно гибкую индивидуализацию под конкретную задачу потребителя. Такое решение получило название IM-технологии (IM — individual metering).

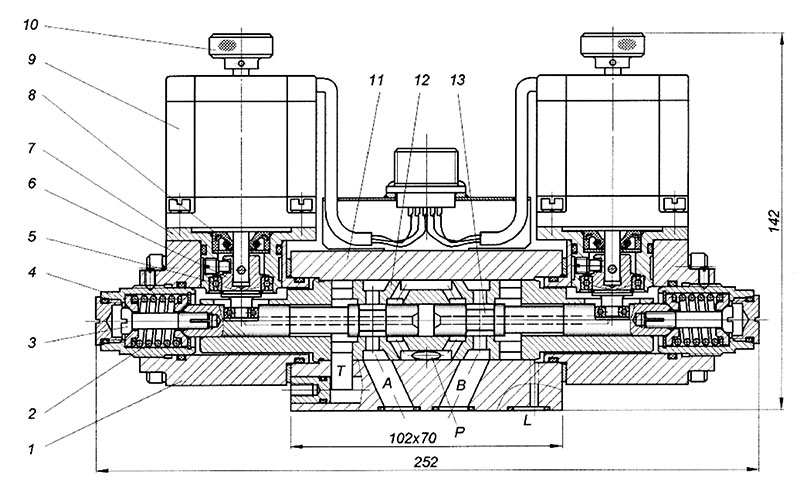

Интересно отметить, что подобные работы выполнялись ранее в ЭНИМСе [6], где была разработана конструкция пропорционального гидрораспределителя с задающими шаговыми электродвигателями (ШД), построенного по IM-технологии (рис. 14).

Рис.14.

Рис.14.

Аппарат состоит из корпуса 11, гильзы 12, двухкромочных золотников 13, крышек 1, шаговых электродвигателей 9, фланцев 7, эксцентриков 6, винтов 3 и 4, возвратных пружин 2, подшипников 5 и 15, манжет 8, маховичков 10 и пробки 14 сливной линии. В нейтральной позиции, настраиваемой регулировкой винтов 3 и 4, золотники удерживаются пружинами 2. При повороте шаговых электродвигателей на угол до ± 45° (ограничен стопором) эксцентрики 6 через подшипники 15, расположенные в поперечных пазах золотников 13, смещают последние в осевом направлении, сжимая пружины 2. Каждый из золотников соединяет линии подключения гидродвигателя А и В с напорной Р или сливной Т линией, обеспечивая движение гидродвигателя в соответствующем направлении со скоростью, определяемой углом поворота вала ШД. При отключении ШД (аварийном или штатном) развиваемый им крутящий момент падает, и золотник пружинами устанавливается в нейтральную позицию, соответствующую остановке гидродвигателя. Гидрораспределитель имеет условный проход Dу = 10 мм по ISO 4401.

Один из возможных вариантов схемного решения гидропривода показан на рис. 15. Соединение камер цилиндра 1 с линиями Р и Т через аппарат 2, содержащий два двухкромочных золотника с индивидуальными приводами, позволяет получить любое заданное программой соотношение открытий рабочих кромок с целью достижения максимальной энергоэффективности. Также это обеспечивает возможность реализации дифференциального включения цилиндра путем одновременного соединения его рабочих камер с линией Р, причем возврат к обычной схеме включения возможен непосредственно в процессе движения штока вправо после соединения штоковой камеры с линией Т. Для реализации ручных наладочных перемещений рабочего органа возможно одновременное соединение обеих камер с линией Т. Оптимальное соотношение открытий дросселирующих кромок можно обеспечивать автоматически путем установки датчиков давления ДД1 и ДД2, а перепад давлений на входной кромке регулировать путем изменения установки трехлинейного компенсатора давления 3. Расчетным путем определена зависимость коэффициента k1 требуемого увеличения открытия выходной кромки при втягивании штока дифференциального цилиндра в функции коэффициента φ (рис. 16). В качестве примера энергосбережения рассмотрен гидропривод с цилиндром (диаметр поршня 80 и штока — 56 мм), совершающим рабочий ход со скоростью 0,2 м/с и нагрузкой 40 кН, точное позиционирование и обратный ход со скоростью 0,4 м/с без нагрузки. Установлено, что применение IM-технологии позволило сократить потери мощности на 35 %.

Рис. 15.

Рис. 15.

Рис. 16.

Рис. 16.

Рис. 17.

Рис. 17.

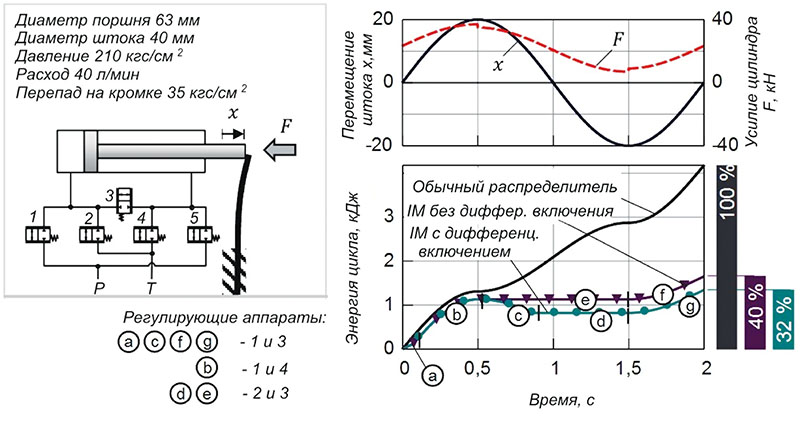

В работе [7] исследован гидропривод более сложной структуры. Машина для испытаний на усталостную прочность консольно закрепленной балки (рис. 17) содержит гидроцилиндр с управлением от пяти двухлинейных гидрораспределителей 1 … 5, причем пары аппаратов 1–2 и 4–5 соединяют камеры цилиндра с напорной Р или сливной Т линиями, а аппарат 3 реализует дифференциальное включение.

Основные параметры гидропривода и режим колебаний (частота 0,5 Гц) показаны на рисунке. В процессе движения в точках a, с, f и g цикла потоки регулируются аппаратами 1 и 3, в точке b — аппаратами 1 и 4, а в точках d и е — аппаратами 2 и 3. Анализ энергопотребления в цикле показал, что при использовании IM-технологии оно снижается на 60 % или на 68 % с применением дифференциального включения.

Разработчики IM-систем сталкиваются с новыми проблемами индивидуализации проектов. По-существу это дополнительные степени свободы, позволяющие программными средствами решать задачи оптимизации в основном в направлении энергосбережения. Вместе с тем требуется большое количество высококачественных гидроаппаратов, что увеличивает стоимость. Несмотря на то что влияние характеристик аппаратов и архитектуры системы на совершенство и доступность новых IM-технологий до сих пор детально не проанализированы, уже имеется успешный опыт их применения в реальных машинах (упаковочных картонных прессах, мобильных экскаваторах, системах рулевого управления тяжелых тракторов и др.) [4].

Заключение

Развитие техники ставит перед гидравликами новые масштабные задачи. Разработчики насосных агрегатов будут в ближайшем будущем сталкиваться с проблемами дальнейшего увеличения плотности мощности. За последние 20 лет этот один из основных параметров гидропривода практически остался без изменений в основном из-за ограниченной доступности внутренних процессов, происходящих в насосах. Увеличение частоты вращения позволяет уменьшить массу насосов и гидромоторов, однако здесь возникают серьезные проблемы кавитации и ресурса. Постоянно развивающиеся программные продукты моделирования позволяют визуализировать эти процессы и принять контрмеры, а также снизить шум и пульсации давления за счет конструктивной оптимизации, подбора материалов и использования систем активного демпфирования на базе быстродействующих гидроаппаратов. По-прежнему достаточно актуальны проблемы повышения КПД, улучшения трибологии трущихся пар, совершенствования рабочих жидкостей и оборудования для их кондиционирования. Остается широкое поле для исследования путей улучшения динамики, которая должна приближаться к динамике систем дроссельного управления. И главное — максимальное внимание разработчики гидроприводов должны уделять тщательному изучению технических особенностей каждой конкретной гидрофицированной машины, т. е. индивидуализации своих технических решений.

Будущее гидроприводов в значительной степени зависит от способности их успешной адаптации к новым технологиям, построенным на базе высокоинтеллектуальных электронных систем управления.

Литература

1. Станочные гидроприводы: Справочник/В. К. Свешников. — 6‑е изд. перераб. и доп. — СПб.: Политехника, 2015. — 627 с.

2. идрооборудование мобильных машин. Parker Hannifin Corporation. — 2010. — 344 с.

3. Binversie A., Stavrov P. Bosch Rexroth Соrр. Частотное регулирование — революция в гидравлике//Конструктор. Машиностроитель. — 2015. — № 5. — С. 32–34.

4. Novel System Architectures by Individual Drives. Prof. Dr.-Ing. Jürgen Weber и др. — Technische Univtrsität Dresden; Dipl.-Ing. Johannes Willkomm — Bosch Rexroth. — 2016.

5. Свешников В. К. (ЭНИМС), Сонных М. В. (Bosch Rexroth). Автономные электрогидростатические приводы//Конструктор. Машиностроитель. — 2016. — № 4. — С. 34–41.

6. Свешников В. К. Повышение энергоэффективности приводов с дросселирующими гидрораспределителями//Гидравлика. Пневматика. Приводы. — 2016. — № 1. — С. 17–19.

7. Giacomo Kolks. Efficient industrial hydraulic drives through independent metering using optimal operating modes//10 Internationales Fluidtechnisches Kolloquium. Dresden 8–10 März/2016.

Еще больше новостей |