Лазерное упрочнение деталей все шире применяется в промышленности. Одним из эффективных направлений является упрочнение труднодоступных внутренних поверхностей. Целый ряд деталей машиностроения с такими поверхностями должны обладать высокой твердостью, износостойкостью, иметь антифрикционные свойства, при этом способов их упрочнения практически нет. Приходится использовать либо дорогие материалы, либо охрупчивать конструкцию дополнительной термической обработкой, хотя это нежелательно для всей детали, либо достаточно серьезно работать над созданием биметаллов, композиционных материалов, прибегать к различным видам покрытий и наплавок. При этом удорожание деталей происходит более, чем на порядок, а зачастую

так и не достигаются требуемые надежность и твердость, что влияет на качество деталей. Целью данной статьи является ознакомление с опытом лазерного упрочнения труднодоступных внутренних поверхностей деталей машиностроения. Энергия лазерного излучения хорошо передается в пространстве. Диссипация энергии в газах несущественна, и поэтому передача лазерного мощного излучения не требует проводов, хотя в некоторых случаях световой поток может быть доставлен с помощью световодов волоконных лазеров непосредственно к месту упрочнения. Лазерное излучение имеет малый угол расходимости (1–10 мрад), поэтому может быть сконцентрировано там, где есть необходимость проведения упрочнения. Все, что необходимо для решения задачи упрочнения, это правильно подобранная и рассчитанная оптическая система, позволяющая сконцентрировать лазерное излучение на искомую поверхность.

Для СО2 лазеров оптическая система состоит из линз и зеркал. В качестве линз используются либо дорогие цинк-селеновые линзы, либо дешевые КСl линзы, зеркала либо дешевые из чистой меди, либо более дорогие с покрытиями. Для волоконных лазеров в зависимости от задачи лазерное излучение может быть доставлено к месту упрочнения световодом. В настоящее время эти световоды могут справляться с мощностью светового пучка до 30 кВт и выше.

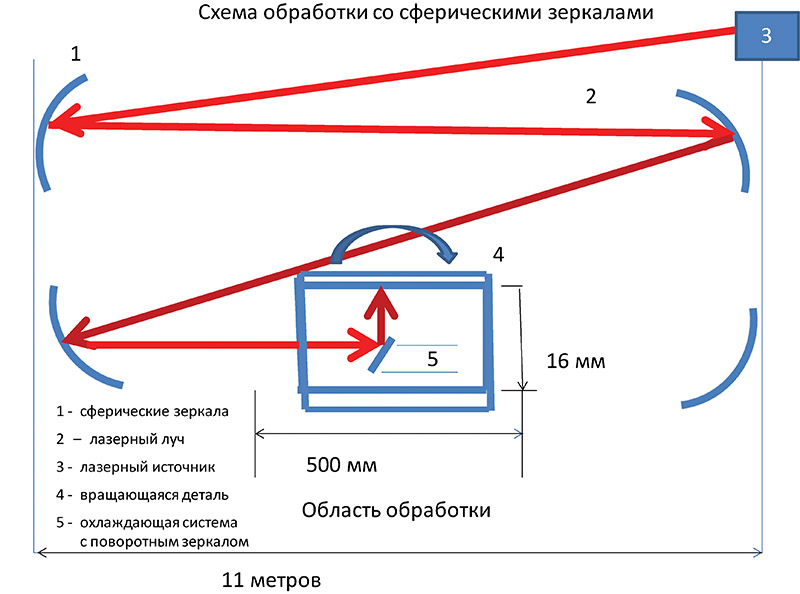

Лазерное упрочнение внутренней поверхности втулок букс отбойного молотка реализованно с помощью телескопической оптической системы, представленной

на рис. 1. Размер такой оптической системы более 10 м, она позволяет концентрировать излучение до 10 мм на расстоянии до 500 мм, что достаточно для упрочнения стальных деталей внутренним диаметром от 16 мм и более на длине до 400 мм.

Рис. 1. Телескопическая оптическая система для упрочнения.

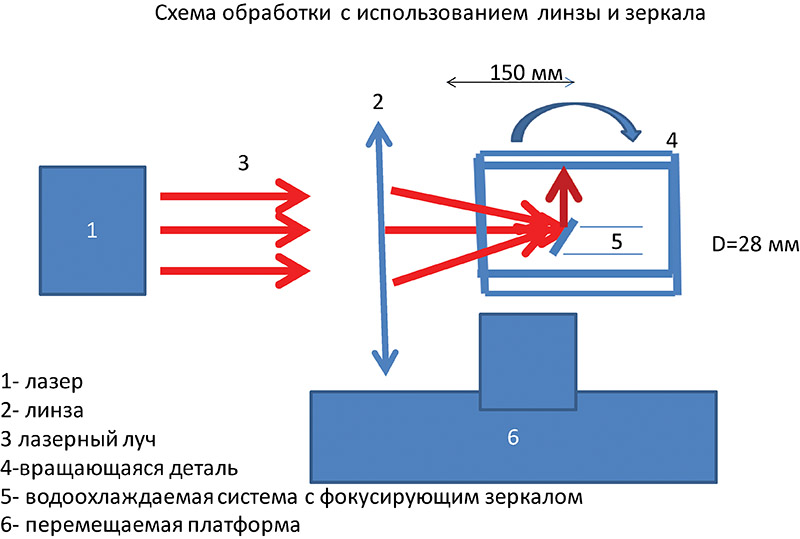

Рис. 2. Схема упрочнения с фиксированным фокусным расстоянием и подвижной платформой.

Громоздкость оптической системы для упрочнения компенсируется постоянством распределения плотности мощности по сечению луча. Последний по ходу луча элемент на схеме по сути уже не требовал радиуса для концентрации плотности мощности излучения и был изготовлен на водоохлаждаемой подложке. Такие системы могут быть применены для решения серийного упрочнения деталей. Лазерное упрочнение позволило увеличить срок службы букс отбойного молотка не менее чем в 2 раза. Более простые схемы упрочнения представлены на рис. 2. Эти схемы используют уже конкретное фокусное расстояние и перемещают платформу с врашателем, позволяющую упрочнять внутренние диаметры от 28 мм и более. Они просты в изготовлении и настройке, но требуют специальной защиты оптики, дорогостоящих зеркал необходимого диаметра и поэтому достаточно дороги по сравнению с первой схемой. Глубина внутренних поверхностей, подлежащих упрочнению по данной схеме, не превышает 100–150 мм, что связано с оптической системой. Примером использования такой системы является упрочнение поверхности кернорвательных колец, которое позволило повысить срок службы деталей в 1.7 раза.

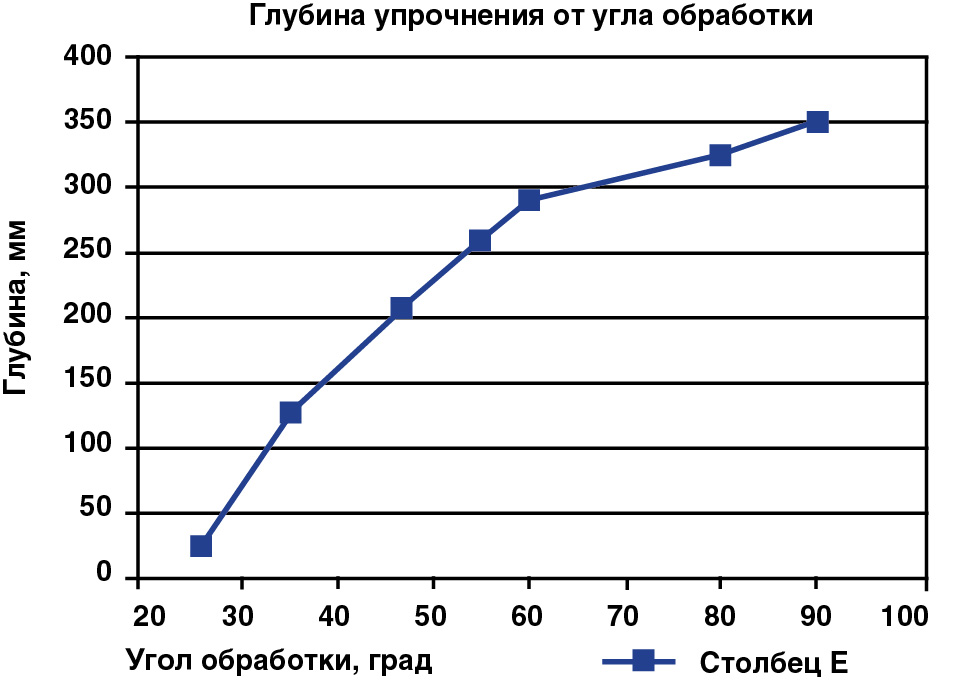

Еще проще реализовывать упрочнение внутренних поверхностей под углом к поверхности. Дело в том, что до угла 30° изменение плотности мощности на поверхности уменьшается, но увеличивается диаметр рабочего пятна, поэтому глубина упрочнения спадает медленнее с увеличением угла от нормали падающего луча, чем плотность мощности излучения (рис. 3).

Рис. 3. Зависимость глубины упрочнения от угла падения лазерного луча.

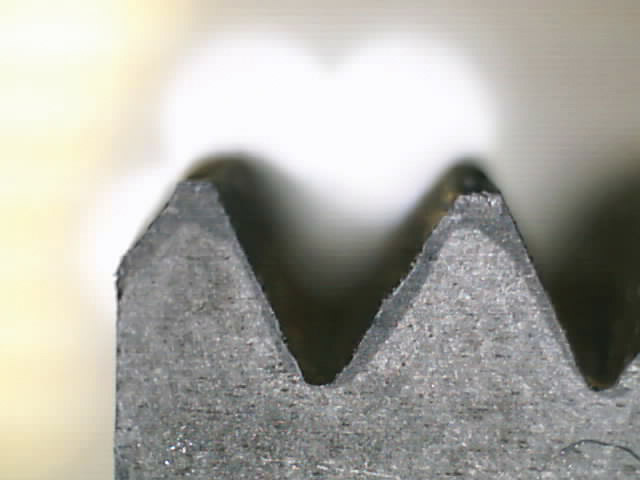

Упрочнение резьбовых соединений, внутренних стенок коротких втулок производится без особого труда и дает существенное увеличение работоспособности

деталей без охрупчивания. При обработке тонкостенных деталей типа резьб или тонких втулок необходимо избегать перегрева детали, связанного с постепенным нагревом при проведении достаточно длительного цикла. С таким перегревом хорошо справляется принудительное охлаждение сжатым воздухом или охлаждение водой наружной стороны тонкостенной детали.

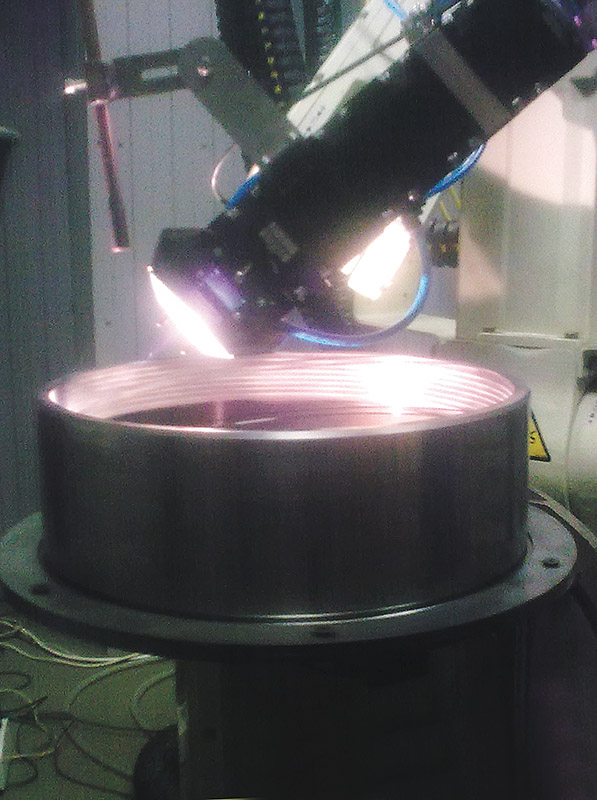

Рис. 4. Процесс упрочнения детали трактора К‑744.

Наиболее распространенной задачей для такого случая является упрочнение резьбового соединения, здесь упрочнение производится под определенным углом

(рис. 4) в зависимости от геометрии резьбы. Подбирая угол упрочнения, возможно с одного захода обработать обе стороны резьбы. Дело в том, часть энергии при обработке под углом отражается. При этом, чем больше угол, тем большая часть энергии отразится от поверхности. При определенном угле наблюдается отражение, достаточное для упрочнения обратной (невидимой) стороны резьбы. Упрочнение дает существенное повышение работоспособности резьбовых соединений в 5–10 раз. Иногда требуется упрочнить глухие отверстия, для этого требуется изготовление специальной оснастки с вращателем и оптической системой. С появлением сначала диодных, а затем волоконных лазеров появилась возможность подводить излучение непосредственно к зоне упрочнения. Для ряда задач, связанных с криволинейной внутренней поверхностью, это является эффективным решением, которое осуществляется с помощью следящих систем или робототехники. На рис. 4 представлен процесс упрочнения внутренней поверхности детали трактора К-744 с помощью руки робота.

Особое направление при обработке внутренних поверхностей является лазерная наплавка труднодоступных мест. Гибкость лазерной схемы наплавки и миниатюрность систем подачи присадочного порошка позволяют наплавлять седла клапанов, клинкерных задвижек арматурных деталей, наплавлять внутренние поверхности труб внутренним диаметром от 60 мм (рис. 5). Более подробно об этих технологиях в следующих номерах журнала.

Рис.5. Сталь 40Х, упрочненная под углом к нормали и внутренняя поверхность.

Валерий Олегович Попов

ООО «ЛАЗЕРТЕРМ»

e-mail: lazerterm@mail.ru