Горячее изостатическое прессование (ГИП) металлических порошков — сложный технологический процесс, включающий следующие основные операции: проектирование и изготовление капсул; засыпку порошка в капсулы; герметизацию капсул сваркой; изостатическое прессование порошков в капсулах при высоких температурах и давлениях; удаление остатков капсул; финишные операции (механообработка, термическая обработка и др.).

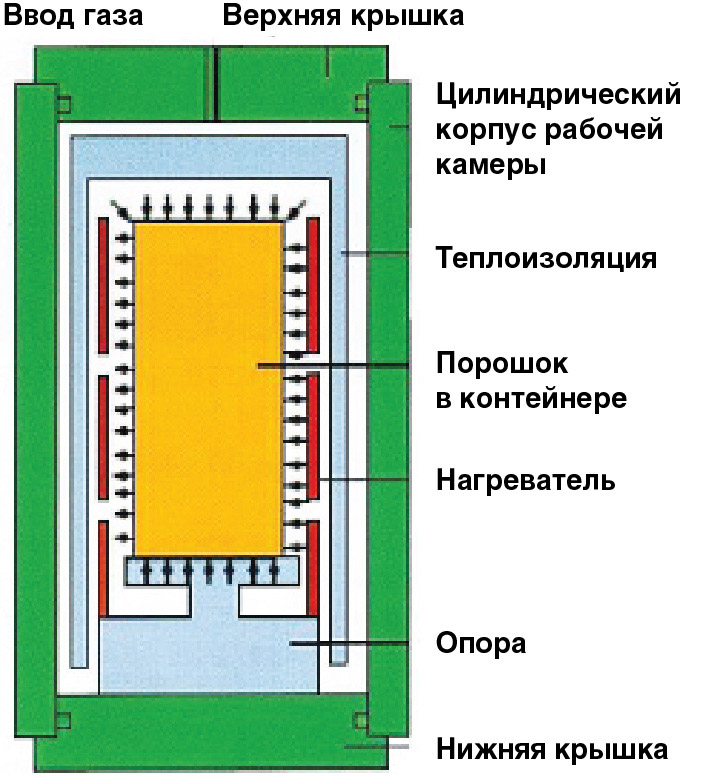

Для ГИП чаще всего применяют распыленные порошки сферической формы из разнообразных металлических сплавов. Капсулы представляют собой тонкостенные оболочки, близкие по форме к прессованным изделиям. Такиизделия могут иметь как простые формы цилиндрического или плоского слитка для последующей ковки или прокатки, так и сложные формы фасонных деталей, которым не требуется дополнительная деформация. Обычно капсулы изготавливают из хорошо сваривающейся низкоуглеродистой листовой стали. Процесс ГИП протекает в газостатах. Газостат представляет собой сосуд высокого давления с системами подачи и нагрева газа. На рис. 1 показана схема рабочей камеры газостата. После загрузки капсулы с порошком рабочая камера газостата закрывается, и из нее откачивается воздух. Затем включается нагрев и подача аргона. Высокое давление в камере газостата создается компрессором. После достижения расчетных значений температура и давление поддерживаются на постоянном уровне в течение всего времени выдержки. Затем капсула с порошком охлаждается со снижением давления.

Рис. 1. Рабочая камера газостата

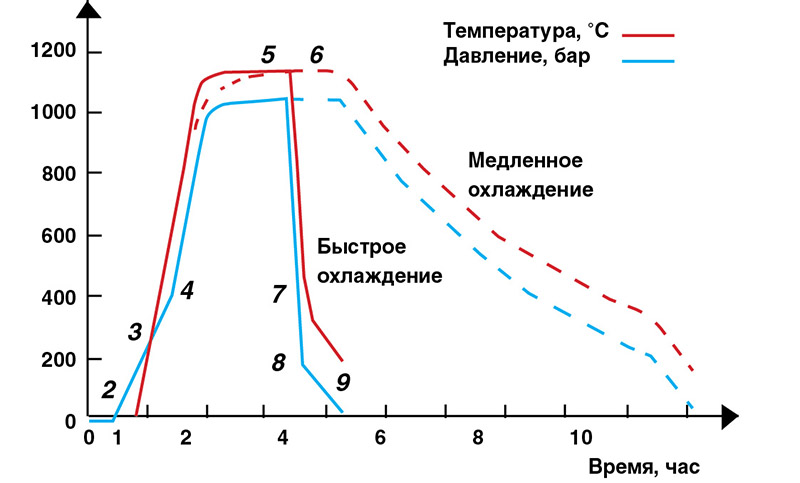

Процесс ГИП порошков происходит при давлении 100–200 МПа и температурах от 900 до 2250°C. Высокое газовое давление действует равномерно во всех направлениях, что обеспечивает 100% плотность и изотропные свойства прессованных материалов. Температура газостатирования, как правило, ниже температуры солидуса обрабатываемого материала примерно на 20%, чтобы предотвратить возможную ликвацию легирующих элементов и образование жидкой фазы. Цикл процесса ГИП для стальных порошков показан на рис. 2.

Рис. 2. Типичный цикл ГИП.

После газостатирования оболочка капсулы обычно удаляется механообработкой. Полученная компактная прессовка может подвергаться дополнительным операциям, например прокатке, термической обработке, финишной механообработке. ГИП — сравнительно новый технологический процесс. Первые разработки лабораторного оборудования и технологии были выполнены в США и Швеции в середине прошлого века. Вначале газостаты имели низкую производительность и были опасны в эксплуатации. Поскольку газостат представляет собой сосуд высокого давления, аккумулирующий большой запас энергии, он является взрывоопасным агрегатом. Для повышения надежности конструкции цилиндр и станину газостата, воспринимающие основные нагрузки, стали упрочнять обмоткой из напряженной высокопрочной стальной ленты. Вероятность взрыва рабочей камеры современного газостата минимальна, поскольку к настоящему времени разработаны достаточно прочные и надежные конструкции газостатов, однако остается реальной взрывоопасность капсул. Дело в том, что при наличии несплошностей в капсуле в нее под высоким давлением проникает газ. При завершении цикла газостатирования в процессе стравливания газа, давление в цилиндре газостата снижается быстрее, чем в капсуле. Разница давлений в капсуле и газостате может стать настолько значительной, что капсула раздувается, а иногда может и взорваться. Недопустимы даже самые мелкие несплошности в сварных швах капсулы, поскольку проникновение аргона в капсулу (аргон не растворяется в металле) является причиной газовой пористости и брака прессовок. Для предотвращения несплошностей необходим надежный контроль герметичности капсул.

Низкая производительность первых газостатов была связана с малым объемом рабочей камеры и длительностью цикла газостатирования. Для повышения производительности оборудования созданы и работают новые конструкции промышленных газостатов с диаметром рабочей камеры до 2 м и высотой до 4,2 м [1]. На протяжении многих лет ведутся работы по сокращению цикла газостатирования за счет уменьшения продолжительности вспомогательных операций. В частности, разработана система предварительного нагрева капсул перед посадкой их в газостат, а также принудительное охлаждение рабочего газа путем установки в газостат внутреннего теплообменника. Это позволяет сократить время подготовительных и заключительных операций газостатирования. Одним из вариантов «быстрого» ГИП является загрузка в газостат горячей капсулы и впрыск жидкого азота в цилиндр высокого давления. Этим достигается резкий рост

газового давления в цилиндре. Значительно сокращается цикл газостатирования и улучшается структура прессованной заготовки, поскольку консолидация порошка протекает за счет пластического течения, а не ползучести. Совершенствование оборудования и технологии позволили значительно снизить стоимость газостатирования. В 1998 году стоимость обработки в газостате 1 кг порошка составляла 0,9 евро, а в 2014 г — 0,3 евро [1]. Это существенно повысило конкурентные преимущества ГИП по отношению к традиционным металлургическим технологиям.

За рубежом технология ГИП широко применяется в разнообразных отраслях техники. В 1953–1965 годах с применением ГИП создано производство синтетических алмазов, элементов ядерного топлива, изделий из порошков бериллия и спеченных карбидов. Затем ГИП стали применять при производстве порошковых быстрорежущих и штамповых сталей, в форме заготовок для последующей ковки и прокатки, а также при производстве фасонных изделий из жаропрочных никелевых и кобальтовых сплавов. В 1980-е годы развернулись работы по изготовлению способом ГИП заготовок, близких по форме к готовым изделиям, из порошков нержавеющей стали и титана. В СССР в 1970-е годы были начаты работы по металлургии гранул с использованием технологии ГИП

применительно к изготовлению изделий из жаропрочных никелевых сплавов [2]. Примерно в это же время проводились исследования по разработке порошковых инструментальных сталей, которые завершились созданием на заводе «Днепроспецсталь» производства порошковых быстрорежущих сталей. Это производство базируется на шведском оборудовании и технологии ГИП [3].

а) б)

Рис. 3. Микроструктура стандартной (а) и порошковой (б) быстрорежущей стали Р6М5 (светлые выделения – карбидная фаза).

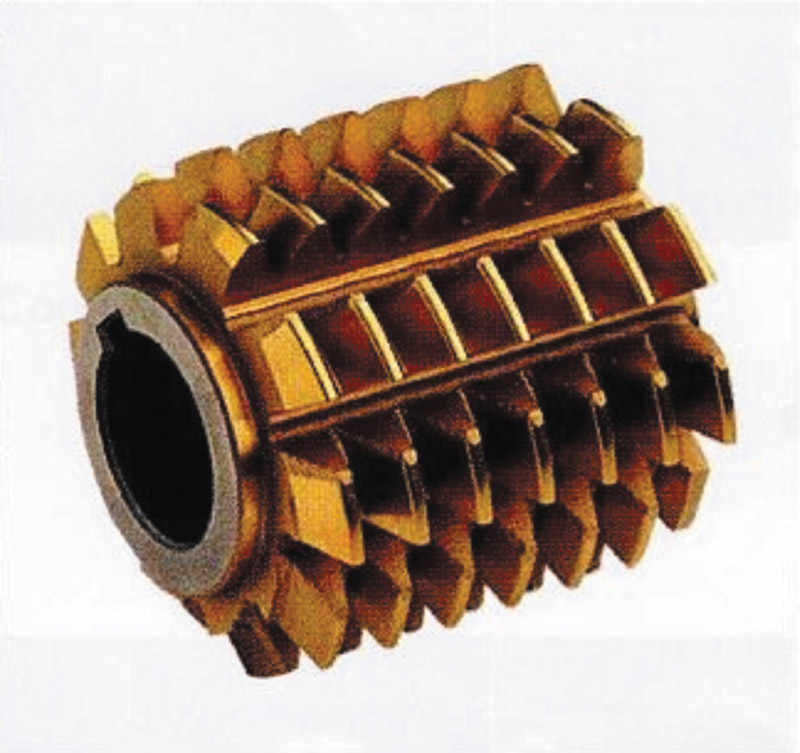

Рис. 4. Червячная фреза из порошковой быстрорежущей стали (фирма Erasteel).

Преимущества:

— высокая скорость резания, вплоть до 250 м/мин и высокая производительность;

— увеличение ресурса работы (переточка до 20—40 раз);

— высокая надежность инструмента.

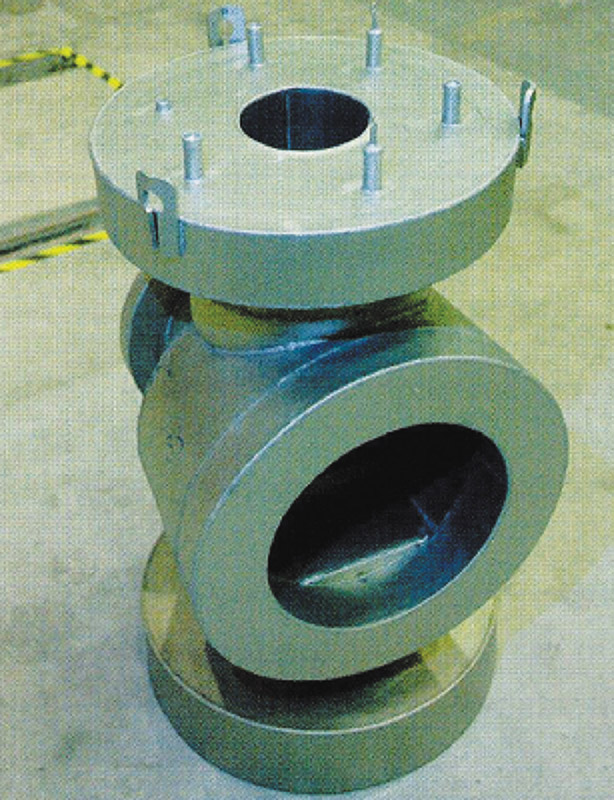

Рис. 5. Корпус клапана для морских плавучих платформ (фирма Metso).

Материал — порошковая нержавеющая сталь, масса от 250 до 2000 кг.

Преимущества: повышенная прочность в сравнении с литьем; простой ультразвуковой контроль; отсутствие сварки; небольшой объем механообработки.

Важно отметить, что микроструктура прессованных изделий из распыленных металлических порошков отличается особо высокой дисперсностью и однородностью, а прессованный материал повышенной прочностью и вязкостью. В качестве примера на рис. 3 сопоставляются микроструктуры стандартной и порошковой быстрорежущей стали.

Металлорежущий инструмент из порошковых сталей превосходит по стойкости в 2–6 раз аналоги из стандартных сталей того же химического состава. За рубежом созданы новые марки порошковых быстрорежущих сталей с повышенным содержанием углерода, азота, ванадия и кобальта, которые невозможно изготовить из слитков. Такие стали успешно конкурируют с твердыми сплавами.

Ниже, на рис. 4–10, по материалам Европейской ассоциации порошковой металлургии, приводятся некоторые примеры деталей и изделий, изготовленных из порошковых металлических сплавов с применением технологии ГИП [4]. Анализ и обобщение достигнутых за рубежом результатов позволяют считать, что ГИП является исключительно эффективным и перспективным технологическим процессом порошковой металлургии для производства массивных изделий из высоколегированных металлических сплавов. Если традиционные процессы порошковой металлургии — одноосное прессование, спекание, ковка позволяют производить порошковые изделия массой до 10 кг, то с применением технологии ГИП можно получать высококачественные изделия массой 10 т и более.

Надо признать, что наша страна пока отстает в развитии передовых технологий порошковой металлургии, в том числе и технологии ГИП. За последнее время значительно возросла зависимость отечественного машиностроения от импорта высококачественного металлорежущего инструмента. В связи с этим, по инициативе фирмы ООО «Гранком» и Санкт-Петербургского политехнического университета (СПбПУ) разработан проект создания импортозамещающего производства порошковых быстрорежущих сталей и других высоколегированных сплавов на базе промышленной технологии горячего изостатического прессования порошков. Дальнейшее развитие работ в этом направлении во многом зависит от поддержки проекта инструментальными заводами и машиностроительными предприятиями.

Рис. 6. Роторы для паровых и газовых турбин (фирма Sandwik Powdermet).

Материал: порошковая сталь с 12 % хрома. Масса изделия до 10 т

Преимущества:

— сокращение цикла изготовления;

— возможность изготовления в биметаллическом варианте.

Рис. 7. Крыльчатка газового компрессора (фирма Sandwik Powdermet).

Материал изделия: порошковый жаропрочный сплав на основе никеля. Диаметр до 1000 мм.

Преимущества:

— возможность конструирования новых форм;

— нет необходимости в механообработке, сварке и пайке;

— снижение себестоимости;

— возможность применения современных материалов;

— уменьшение объема контроля.

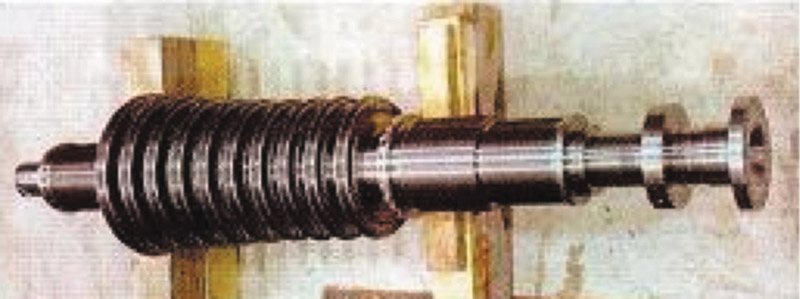

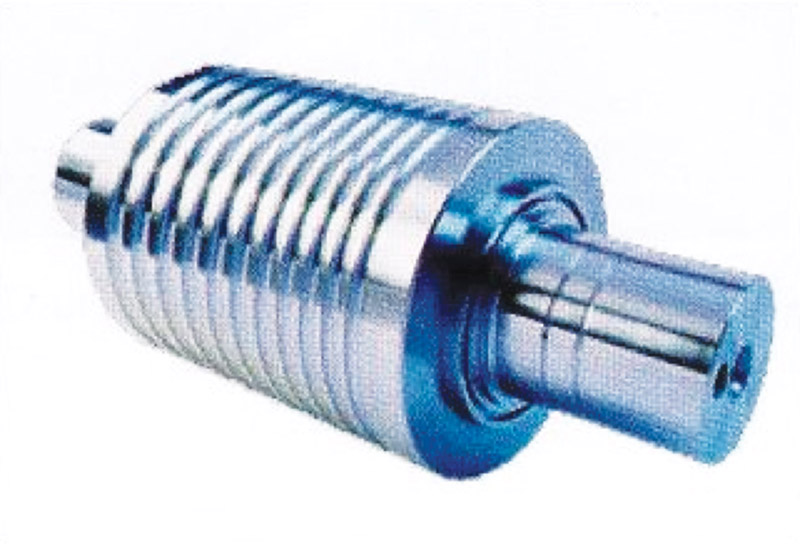

Рис. 8. Валок для прокатки нержавеющей стали (фирма Erasteel).

Материал: порошковая быстрорежущая сталь.

Преимущества:

— увеличение ресурса работы;

— улучшение качества поверхности проката.

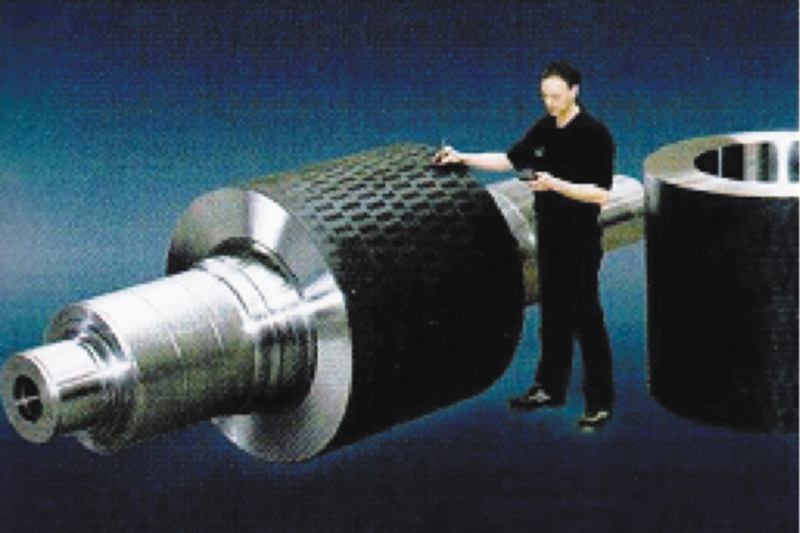

Рис. 9. Плакированный вал для производства цемента (фирма Koppern).

Материал: порошковая инструментальная сталь или композит с металлической матрицей. Размеры: диаметр вала от 1000 до 1800 мм.

Преимущества:

— снижение эксплуатационных затрат;

— повышение надежности;

— уменьшение риска трещин и выкрошивания.

Рис. 10. Рубашка вала для производства бумаги (фирма Metso).

Материал: нержавеющая сталь. Масса: до 50 т (из нескольких секций). Размеры: диаметр до 1,7 м, длина до 11 м (после сварки секций).

Преимущества: высокая усталостная прочность, высокое сопротивление коррозии, низкий уровень остаточных напряжений.

Проект ориентирован на имеющийся современный газостатический комплекс ABB-ASEA QIH-345, который имеет следующие технические характеристики:

Рабочая среда аргон

Давление рабочей среды (всестороннее), МПа до 150

Максимальная температура, °С 1200

Максимальные габариты садки, мм:

Диаметр 1180

Высота 2150

Масса садки, т 7

Горячий изостатический пресс ABB-ASEA QIH-345 является одним из крупнейших газостатов на территории Европы и самым крупным на территории РФ.

ООО «Гранком» (Россия, Нижегородская обл., г. Кулебаки, промышленная площадка ОАО «Русполимет») готово выполнить ваши заказы на разработку и производство порошковых изделий с применением технологии ГИП.

С. В. Агеев, В. Л. Гиршов

т. 8-83176-5-06-83, e-mail: grancom@ognecom.ru

Литература

1. Euro PM 2014, Salzburg. HIP its origins, its status and its future/Olle Grinder. PM Technology AB, Sweden.

2. Белов А. Ф., Аношкин Н. Ф., Ходкин В. И. и др. Металлургия гранул — новый технологический процесс производства материалов. В кн.: Обработка легких и жаропрочных сплавов. М.: Наука, 1976, с. 217—236.

3. Осадчий А. Н., Ревякин С. В., Кийко Г. В. и др. Производство порошковой быстрорежущей стали на заводе «Днепроспецсталь». — Сталь, 1981, № 11, с 83—84.

4. Introduction to PM HIP Technology. Europen Powder Metallurgy Association. 2011, 2nd Edition, reprint 2013, www.epma.com