Блисками, выполненными из цельной заготовки сверхтвердого материала с высокими эксплуатационными показателями, оснащаются турбокомпрессоры крупных авиационных двигателей. Таким образом, в настоящее время эффективность обработки блисков находится в центре внимания специалистов по технологической подготовке производства, причем имеется много различных способов обработки резанием и их комбинаций — от обработки резанием до гидроабразивной резки. Недавнее исследование, проведенное институтом производственных технологий Фраунхофера (Fraunhofer IPT) и лабораторией металлообрабатывающих станков (WZL) института RWTH в города Ахен, показало следующее: технология прецизионной электрохимической обработки

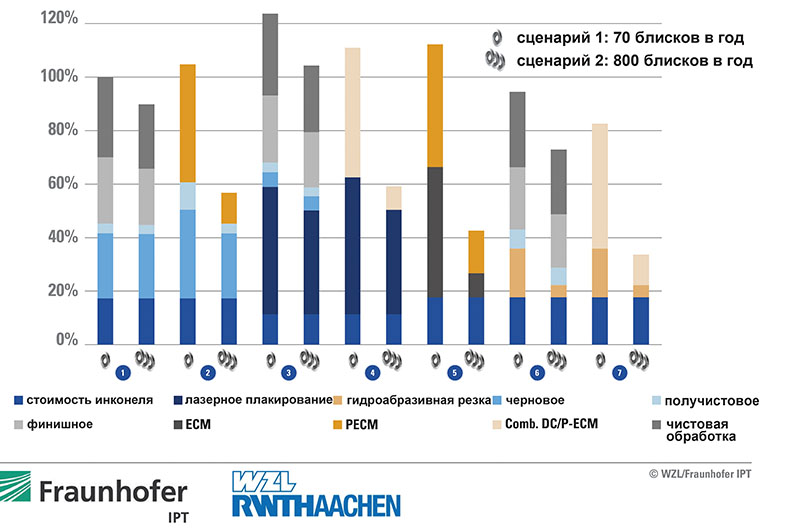

PECM (Precise Electro Chemical Machining), предлагаемая группой EMAG, обеспечивает значительное снижение производственных издержек заказчика, особенно на этапе чистовой обработки поверхностей деталей. Высокие температуры, длительное время эксплуатации — детали внутри авиационного двигателя подвергаются экстремальным нагрузкам. Поэтому разработчики используют в конструкциях моноколес (блисков) и дисков с одиночными вставными лопатками очень твердые и жаростойкие материалы, например, сверхпрочные сплавы на основе никеля. Для специалистов по технологической подготовке производства эти конструкторские разработки создают большие проблемы, так как традиционная обработка резанием со снятием стружки сталкивается с экономическими ограничениями — например, с увеличением твердости материала уменьшается срок службы дорогих инструментов и, соответственно, растут удельные затраты. В этой связи новые результаты исследования института Fraunhofer IPT представляют особый интерес. Специалисты WZL и EMAG ECM GmbH провели совместное сравнение семи различных стратегий обработки блисков — от механического фрезерования в комбинации с полированием до гидроабразивной резки в комбинации с чистовой PECM-обработкой. Результаты впечатляют: если использовать правильную стратегию обработки, то при расчетном годовом объеме производства 800 шт. блисков на основе никеля для турбокомпрессоров удельные расходы могут уменьшиться более чем на 50 % по сравнению с традиционной обработкой резанием со снятием стружки. При этом для того чтобы добиться существенного повышения эффективности производства, чистовую

электрохимическую PECM-обработку, необходимо производить как завершающий процесс (см. график).

Семь различных стратегий обработки, использованных в исследовании института Фраунхофера IPT и лаборатории WZL технического университета RWTH (Ахен). Полная обработка резанием (поз.1), принята за образец для сравнительной оценки. Здесь при принятом количестве блисков 70 шт. издержки в год составляют 100 %, при 800 шт. – примерно 90 % (слева). Уже для способа обработки номер 2 (черновое фрезерование + PECM) издержки падают до уровня 60 %. Источник: Институт Fraunhofer IPT/лаборатория WZL.

ЩАДЯЩЕЕ СНЯТИЕ ПРИПУСКА — БЫСТРЫЕ ПРОЦЕССЫ ОБРАБОТКИ

На разработке технологий и оборудования специализируется технологическое предприятие EMAG ECM, расположенное в городе Гайлдорф и входящее в состав группы EMAG. Предприятие активно сотрудничает с автопроизводителями и их субпоставщиками. Электрохимический способ обработки обеспечивает щадящее снятие припуска с детали при минимальном износе инструмента. Кроме того, это быстрый и надежный технологический процесс. Основной принцип прост и понятен: во время процесса деталь служит положительным электродом (анодом), а инструмент — отрицательным (катодом). Между ними прокачивается раствор электролита, который захватывает ионы металла с поверхности детали. Форма катода или инструмента с активными электропроводящими областями формируется таким образом, чтобы в результате съема материала получить требуемый контур или поверхность детали. Кроме того, можно осуществлять бесконтактное формирование контуров и профилей кольцевых каналов, канавок или углублений — причем с максимальной точностью и высочайшим качеством поверхности. Технические эксперты предприятия EMAG ECM из целенаправленно улучшали известную технологию ЭХО (англ. ECM — Electro Chemical Machining) и довели ее до совершенства — этот новый процесс был назван PECM — прецизионной электрохимической обработкой. При этом решающее значение для процесса имеют два фактора. Во-первых, нужно обеспечить минимальный зазор между заготовкой и инструментом — сквозь этот зазор протекает раствор электролита. Во-вторых, нужно обеспечить оптимальную подачу и сменяемость раствора электролита в месте обработки за счет механического осциллирующего движения катода. Учет обоих факторов позволяет обеспечить максимально эффективное и точное снятие припуска с поверхности детали.

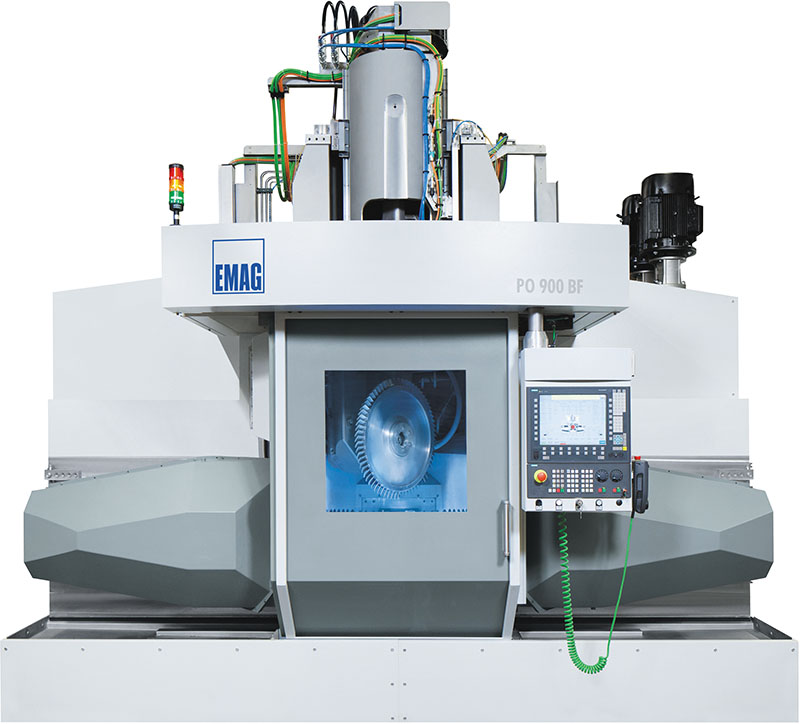

Установка PO 900 BF для прецизионной электрохимической обработки (PECM) блисков.

ОТ ИЗГОТОВЛЕНИЯ ОДИНОЧНЫХ ТУРБИННЫХ ЛОПАТОК К ОБРАБОТКЕ БЛИСКОВ

Для решения различных технологических задач в области авиационного двигателестроения предприятие EMAG ECM предлагает своим заказчикам два типа установок: в то время как «младшая» модель PO 100 SF предназначена для обработки одиночных турбинных лопаток, «большая» установка PO 900 BF служит для обработки комплектных (и тем самым более крупных) деталей — моноколес (блисков). Соответственно, эти установки ECM-обработки заметно различаются по размерам рабочей зоны, занимаемой площади, мощности генераторов и числу осей обработки — конечно же, для обоих вариантов может быть реализована технология прецизионной PECM-обработки и высокопроизводительные станочные компоненты производства группы EMAG. «С установкой PO 900 BF, предназначенной для обработки блисков, мы вышли на рынок в 2011 году. Разработка установки PO 100 SF была проведена уже позже, на втором этапе, в 2013 году, когда для постоянно увеличивающегося круга клиентов потребовалось также оборудование для электрохимической обработки одинарных лопаток. В результате на сегодняшний день мы располагаем идеальной базой, позволяющей разрабатывать индивидуальные и малозатратные решения для производства малых и больших деталей в авиационном двигателестроении», — рассказывает Рихард Келлер, член совета директоров предприятия EMAG ECM GmbH. Пользователи обоих типов установок извлекают выгоду от ключевых компетенций группы EMAG, к которым можно отнести станину из материала Mineralit, продуманные программные и аппаратные интерфейсы, а также эффективные решения в области автоматизации.

Рабочая зона установки EMAG PO 900 BF для обработки блисков с использованием технологии PECM.

Блиск, изготовленный на установке EMAG PO 900 BF с использованием технологии PECM.

Блиск, изготовленный на установке EMAG PO 900 BF с использованием технологии PECM.

СЕРТИФИКАЦИЯ ДЕТАЛЕЙ ДЛЯ ПРАКТИЧЕСКОГО ПРИМЕНЕНИЯ

На практике этот подход компании EMAG ECM шаг за шагом ведет к ожидаемым результатам. Например, один из известных мировых производителей авиадвигателей уже в 2014 году сертифицировал для применения в авиации одинарных лопаток, изготовленных на установке PO 100 SF — это необычайно короткий срок, прошедший от установки оборудования у субпоставщика до завершения сертификации. В настоящее время аналогичный путь проходит технология обработки блисков. Различные предприятия двигателестроения находятся в стадии аттестации деталей, обработанных на установках электрохимической обработки, для их практического применения. «В настоящее время технология по многим программам испытаний находится на этапе валидации», — резюмирует господин Келлер текущее состояние разработок на предприятии EMAG ECM. «Долгосрочная, стратегическая направленность на обработку этих типов деталей и прикладную технологию дает результаты и окупается успешными продажами с каждой последующей сертификацией деталей, изготовленных по технологии PECM».

Не в последнюю очередь к решающим факторам успеха относится высокая геометрическая точность обработки. Кроме того, в процессе обработки получается высококачественная поверхность с низкой шероховатостью. Поэтому последующие отделочные операции на лопатках, например шлифование, можно исключить или значительно сократить — в конечном итоге в обоих случаях однозначно снижаются затраты. Это бесспорный аргумент для планирования

производства деталей с постоянно растущей потребностью и впечатляющим ростом объема выпуска.