Задачи обновления российской промышленности диктуются системной неэффективностью деятельности предприятий, необходимостью выхода из технологического кризиса и обеспечения конкурентоспособности высокотехнологичных отраслей. Для этого инициированы производственные преобразования, которые решаются путем реструктуризации, реконструкции, реинжиниринга, модернизации и технического перевооружения. Многоплановые задачи техперевооружения промышленных предприятий и холдингов являются наукоемкими, требующими квалифицированной структуризации проблем, факторов и ограничений, синтеза новых решений с привлечением отраслевых экспертов. При значительном числе причин и факторов, влияющих на показатели эффективности, ключевыми в задачах обновления производственных систем (ПС) являются оптимизация мощностей и технологический контроллинг [1]. Отметим, что в инженерно-проектных задачах термин «оптимизация» не является строго математическим — под ним понимается поиск наиболее сбалансированных решений по комплексу разноплановых показателей эффективности деятельности для заданной и перспективной программы производства.

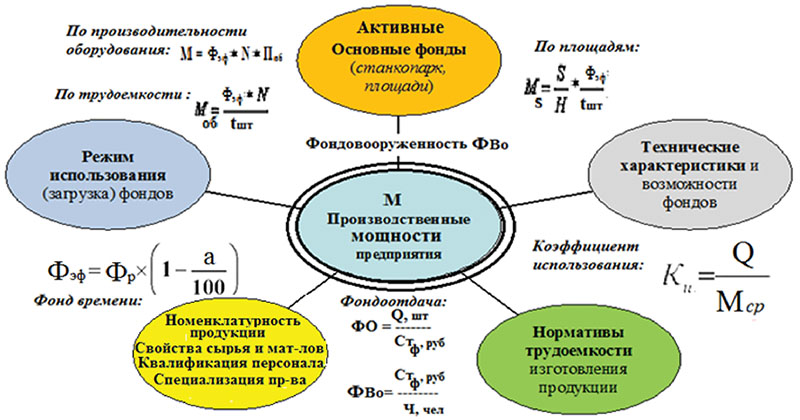

В общем виде производственная мощность определяется максимально возможным выпуском (число изделий) продукции в соответствующий период времени при обозначенных условиях использования оборудования и производственных ресурсов (площадей, энергии, сырья, живого труда). Неустойчивость факторов, влияющих на величину производственной мощности, порождает возможность существенного изменения этого показателя во времени, что важно при модернизации и развитии предприятий. Второй важный аспект оптимизации мощностей — эффективность их использования на разных стадиях жизненного цикла изделий, что делает задачу многомерной. Проектная производственная мощность зависит от параметров производственной программы (объема и номенклатурности) выпускаемой продукции (ПП), трудоемкости изготовления изделий Тр, технических возможностей средств производства Тт, свойств и качества сырья С, квалификации кадров К, величины и режима эксплуатации (фонда времени ФВ) основных средств Об и занимаемых производственных площадей Пл. (рис. 1):

М = f (ПП, Тр, Тт, С, К, ФВ, Об, Пл)

Рис. 1. Структура и параметры использования производственных мощностей.

В случаях реформирования предприятий без остановки производства нужны наименее ресурсоемкие решения, приносящие быстрые результаты, что в значительной степени определяется предсказательным (имитационным) моделированием производственных систем по критериям эффективного использования мощностей [2]. Особое место в задачах оптимизации мощностей имеют методы выбора мест территориального размещения отраслевых центров технологических компетенций (ЦТК) и сборочных производств, что решается методами структурной оптимизации. Задачи управления мощностями на этапах внутрипроизводственного цикла выпуска изделий решаются известными апробированными в российской промышленности оптимизационными методами

диспетчирования и формирования производственных расписаний логистических потоков при производстве деталесборочных единиц [3,4].

Инструменты контроллинга являются наиболее «дешевым» и эффективным способом управления мощностями по критериям издержек и отдачи инвестиций.

Прикладными видами контроллинга является аудит/мониторинг/диагностика с последующим анализом для поддержки принятия управленческих решений. Для решения задачи оптимизации мощностей предприятий необходимо рассматривать производственную систему во взаимосвязи с бизнес-процессами жизненного цикла. Объектами анализа, управления и оптимизации производственных мощностей являются следующие компоненты и составляющие производственных систем:

– площади участков, цехов, предприятий, на которых производится продукция;

– технологические переделы (складские и логистические, заготовительные, обрабатывающие, сборочные, тестирующие, технической подготовки производства);

– сырье, компоненты и предметы производства (их свойства и стабильность состояний, своевременность поставки);

– оборудование (основные средства производства) по их числу и техническому уровню;

– технологическая и инструментальная оснастка;

– режим (фонд времени) работы;

– кадры и их уровень квалификации;

– нормативы трудоемкости;

– параметры производительности оборудования;

– отраслевая кооперация и межотраслевые взаимосвязи;

– потоки.

Основными критериями оптимальности производственных мощностей являются:

1. Производительность рабочего места, отражающий технический уровень применяемых средств оснащения (максимизация);

2. Норма времени на обработку одного изделия (ч), отражающая трудоемкость изготовления изделий (минимизация);

3. Время простоя оборудования в ремонте (минимизация);

4. Коэффициент пропорциональности мощностей как степень сопряженности (баланс) производственных мощностей подразделений в жизненном цикле производства изделий (максимизация);

5. Площадь, необходимая для изготовления единицы продукции (критерий территориальной компактности производства отражает оптимальную логистику материальных потоков и уровень кооперации в структуре переделов (декомпозиция/аутсорсинг направлений деятельности) (минимизация);

6. Время цикла изготовления единицы продукции (минимизация);

7. Фондоотдача (максимизация);

8. Приведенные затраты на единиц продукции (тыс. руб./изд) (минимизация);

9. Коэффициент использования мощности (максимизация);

10. Эксплуатационная готовность оборудования (максимизация) и др.

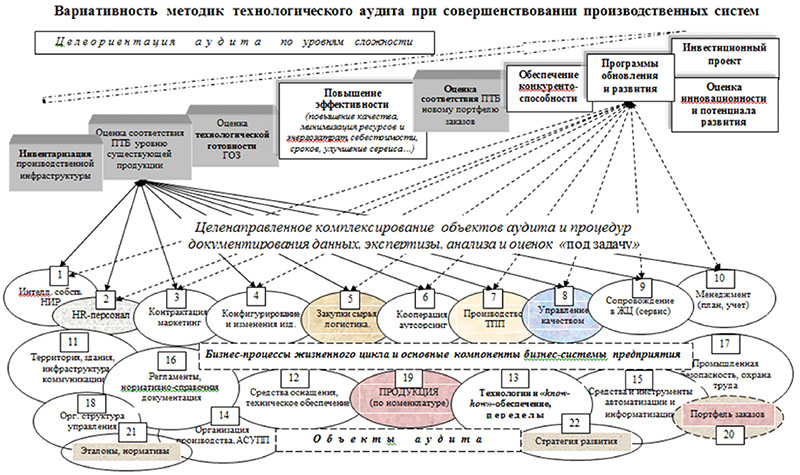

Управление и оптимизация производственными мощностями предприятий осуществляется на основе анализа данных и изменения в правильном направлении факторов и параметров, которые следует систематизировать и ранжировать. Для этого необходимо проведение квалифицированной бизнес-экспертизы и технологического аудита предприятий, при которых необходимо выбирать определенный и взаимосвязанный перечень объектов аудита (рис. 2). На применимость методик управления мощностями в разных отраслях промышленности оказывает специфика выпускаемых изделий, производственные особенности и know-how предприятий, ограничивающие возможность универсализации подходов к решению этой многоплановой задачи. Например, в ракетно-космической промышленности должны применяться специализированные методики управления мощностями, требующие тщательной отраслевой апробации. Все эти факторы и ограничения проясняются комплексным технологическим аудитом предприятий [1, 3, 5].

Рис. 2. Конфигурирование объектов аудита под задачи целеполагания.

АНАЛИЗ ФАКТОРОВ ВЛИЯНИЯ НА ПРОИЗВОДСТВЕННЫЕ МОЩНОСТИ ПРЕДПРИЯТИЙ

В современных условиях задача управления мощностями глубоко кооперированных предприятий, работающих на принципах распределенных производств, является сложнонеопределенной. Она состоит из базовых бизнес-компонентов жизненного цикла изделий: контрактинг – закупки сырья – логистика поставок – производство изделий – испытания – сопровождение и сервис. Очевидна неэффективность деятельности предприятий замкнутого цикла, обладающих полным перечнем технологических переделов, позволяющих самостоятельно исполнить заключенные контракты. Причинами неэффективности таких предприятий являются высокие расходы на содержание ресурсоемких и энергозатратных фондов и невозможность их полной загрузки в условиях малой серийности выпуска основной продукции. Такая ситуация характерна для ракетно-космической, атомной, судостроительной, ряда оборонных и иных специализированных

отраслей, выпускающих малые серии (партии) уникальных высокотехнологичных изделий для государственных нужд или рынка В2В. Путей выживания предприятий замкнутого цикла немного:

– добиться высокой цены на конечные изделия, обеспечивающей окупаемость изделий и рентабельность деятельности;

– диверсификация деятельности за счет выпуска многочисленной номенклатуры изделий неосновной продукции;

– вынужденные кооперация/аутсорсинг и создание центров корпоративных компетенций, позволяющих добиться максимальной загрузки своих простаивающих

производственных мощностей;

– прямые дотации и инвестиции частно-государственного партнерства с высокими рисками их отдачи.

Критическими звеньями из перечня управляемых факторов являются цепи кооперационных поставок, территориальная компактность и сбалансированность структуры технологических переделов, а также управление мощностями производственного цикла выпуска конечных изделий. Специфика российской промышленности не позволяет сформировать единую систему рангов по степени влияния приведенных факторов для всех отраслей. Например, для некоторых оборонных холдингов важнейшим является слабая управляемость цепи кооперационных поставок; для ракетно-космической промышленности приоритеты преобразований лежат в обеспечении сбалансированности технологических переделов, что потребует создания разветвленной сети отраслевых центров технологических компетенций (ЦТК); для судостроения важно эффективное управление мощностями производственной инфраструктуры.

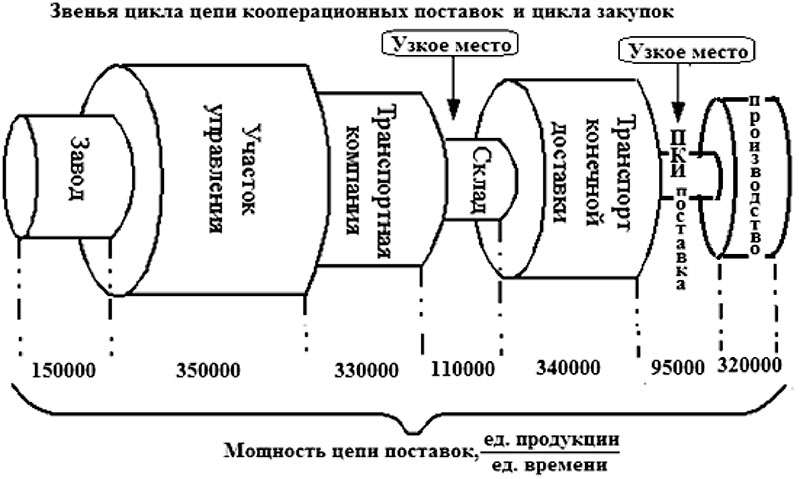

Рассмотрим эти факторы. Мощность цепи поставок определяет максимум продукции, которая может быть доставлена к конечным потребителям в заданное время. При планировании необходимо учитывать, что фактическая мощность цепи поставок ниже проектной из-за организационно-правовой сложности и сбойности системы кооперации, неопределенности фонда времени и разной трудоемкости, что приводит к увеличению и даже срыву плановых сроков производственного цикла изготовления изделий. Цепь поставок состоит из множества звеньев (рис. 3).

Рис. 3. Ограничения мощности в цепи поставок сырья и покупных комплектующих изделий (ПКИ).

Звенья, имеющие наименьшую мощность, ограничивают общую пропускную способность цепи и становятся узким местом, диктуя необходимость наращивания мощности или распараллеливания потоков для снижения нагрузки. Оптимальное использование производственных мощностей объединений сложной структуры производится при применении экономико-математических методов и IT-технологий. Определяется лучшее решение по использованию имеющихся ресурсов, сбалансированности производственных мощностей различных технологических единиц (предприятий, цехов, участков), выявляются узкие места, осуществляется прогноз рисков и параметров отдачи (сроков окупаемости, эффективности, фондоотдачи, прибыльности) при инвестиционных вложениях.

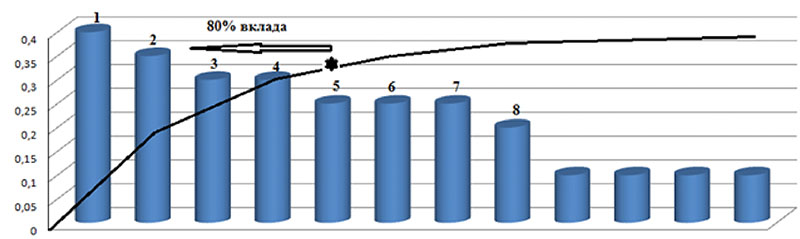

Рис. 4. Ранжирование факторов влияния на эффективность производственных мощностей.

Как правило, варьирование приоритетными (наиболее важными) факторами позволяет достичь требуемого технико-экономического эффекта, устраняя проблему

неэффективности на 70–80 %. На рис. 4 представлены результаты экспертного ранжирования факторов, через изменение которых проблема оптимального использования производственных мощностей в ракетно-космической отрасли может быть разрешена. Если ограничиться параметрическими факторами производственных систем в условиях их заданной структуры (фиксирования ПС по переделам, кооперации, единым центрам компетенций и т. п.), то важнейшими оперативными факторами функционирования производственных систем являются: – интенсивность использования станочного парка; – затраты на реновацию средств оснащения; – расходы на обслуживание/ремонт фондов; – оперативное MES-управление загрузкой мощностей; – объективность норм

трудоемкости изготовления изделий; – балансирование мощностей технологических подразделений; – производительность рабочих мест.

Зная границы разброса возможных значений критических факторов на конкретном предприятии или в отрасли, может быть сформирована область допустимых

решений (ОДР). Расчетный анализ возможных свойств (выходных оценочных критериев) ПС путем имитационного моделирования и варьирования управляющими факторами позволяет сгенерировать варианты конфигураций, которые однозначно определяются набором рабочих характеристик и оперативных производственных данных.

В задачах реинжиниринга, модернизации и в текущей деятельности предприятий машиностроительного профиля возникает большое поле возможных (допустимых) решений, обладающих разной степенью удовлетворения тех или иных показателей эффективности [5]. Они должны быть проанализированы и ранжированы для выявления лучшего и выбора единственного варианта для реализации (рис. 4).

ПОДДЕРЖКА ПРИНЯТИЯ ОПТИМАЛЬНЫХ РЕШЕНИЙ

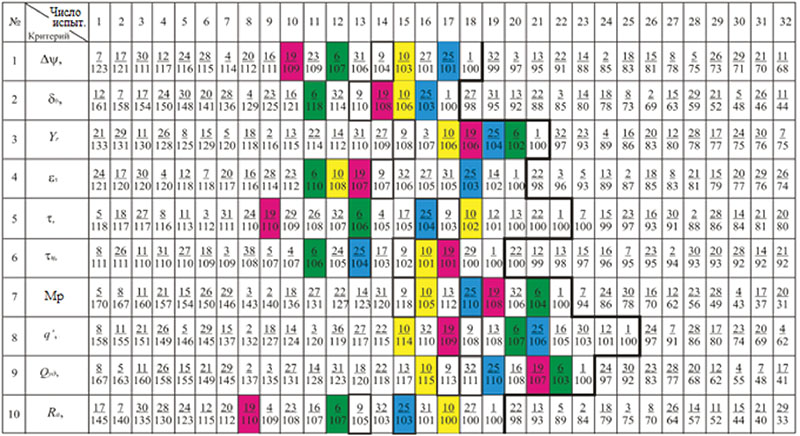

Лучшее решение не является очевидным из-за множественности, значительной информационной неопределенности, высоких рисков по конечным результатам и реализуемости решений, а также слабой формализованности решаемых задач. Поэтому необходима обоснованная методика выбора для лиц принимающих решения, поскольку цена вопроса является весьма высокой, а ошибки, допущенные на проектных стадиях, повлекут значительные потери. Такие лучшие решения называют оптимальными по-Парето, поскольку они отражают приоритеты развития в задачах технологических преобразований. Ниже предлагается апробированная методика поддержки принятия лучших решений из некоторого множества альтернативных вариантов. Из теории оптимизации вытекает, что прозрачность решения сложной многокритериальной задачи и наилучший эффект достигается однокритериальной оптимизацией. Чтобы формализовать выбор лучшего варианта конфигурации

производственной системы (ПС) из множества альтернатив в области допустимых решений (ОДР) применяют «матрицу решений» (рис. 5). Альтернативные

варианты ПС генерируются однокритериальными методами путем зондирования ОДР. Для каждого варианта рассчитываются значения всех оценочных

критериев и в нормированном виде заносятся в матрицу. По горизонтали столбцами задано число вариантов, которые предварительно ранжируются и выстраиваются в порядке убывания эффекта по частному критерию. Строки отражают различия в значениях критериев вариантов. В каждой ячейке таблицы дробью проставляется № варианта (числитель) и % изменения критерия (знаменатель). Цифра 100 характеризует вариант для базовой (существующей) конфигурации ПС, дающей основу для сравнения и динамики изменения характеристических свойств ПС вдоль строки. Например, число 123 в знаменателе означает, что данный вариант имеет лучшее значение критерия на 23%, чем базовый вариант. Матрица решений формируется автоматизировано по результатам численного эксперимента и дает возможность принять правильное (оптимальное по-Парето) окончательное проектное решение. Здесь жирной черной линией отсекаются решения, имеющие худшие значения критериев, чем базовый вариант (по границе с числом менее 100). Этим выявляется поле решений (слева), в котором необходимо отыскать повторяющийся № варианта, который и является оптимальным по-Парето. Если таких вариантов найдется несколько, то это расширяет спектр выбора и последующего отсева вариантов, в т. ч. и по иным дополнительным критериям.

Рис. 5. Матрица решений при многокритериальном поиске эффективных конфигураций производственных систем.

Подчеркнем, что параметрическая оптимизация мощностей проводится на более поздних фазах жизненного цикла инвестиционных проектов, когда сформирована структура и ограничения проекта в целом. На начальных фазах инвестпроектов поиск оптимума мощностей ПС достигается варьированием их

структурных факторов, среди которых можно назвать следующие:

– межцеховая конфигурация логистических потоков;

– общезаводская компактность территорий;

– баланс структуры переделов, характеризующийся степенью распределенности производства, кооперирования и субконтрактинга;

– логистические связи ПС с центрами технологических компетенций (ЦТК);

– корпоративно-правовые связи и схемы взаимодействия внутри корпорации или холдинга и др.

Сформируем следующие направления управления мощностями в задачах производственных преобразований:

1. Для правильного решения задачи оптимизации мощностей на разных стадиях жизненного цикла производственных систем (ПС) требуется применять их многоуровневую декомпозицию путем ее блочно-иерархического разбиения. Это позволяет корректно упростить решение сложной задачи с последующей интеграцией частных решений для получения обобщенного результата;

2. Одним из проблемных вопросов в задаче оптимизации производственных мощностей в современной промышленности является определение их оптимальной

величины и эффективности использования в распределенных производственных системах. Нечеткость периметра производственной системы по распределенности мощностей конкретного предприятия из-за субконтрактинга и глубокой кооперации задача оптимизации мощностей может быть решена с привлечением специалистов, владеющих научной методологией и инструментарием стратегического менеджмента и структурной оптимизации;

3. Формировать окончательное проектное решение ПС следует с учетом сопряженности бизнес-процессов жизненного цикла, ключевой стадией которого является логистика и цепи поставок сырья и комплектующих;

4. Задача оптимизации мощностей пересекается с задачами менеджмента ресурсами и запасами. Для этого используются инструменты планирования производственных мощностей Capacity Requirements Planning (CPR) и средства MES-управления эффективностью их загрузки через информационные системы, входящие в состав более крупных систем типа MRP [4].

Выводы

1. Задача управления мощностями производственных систем является многомерной и наукоемкой. Должно быть учтено множество структурных и параметрических факторов в моделях улучшаемой производственной системы, что позволяет прогнозировать ее эффективность.

2. Серьезную коррекцию в методологию управления мощностями по разным отраслям промышленности вносит специфика выпускаемых изделий, производственные особенности и know-how предприятий, ограничивающие возможность универсализации подходов к решению этой многоплановой задачи. Поэтому очевидна неэффективность внедрения традиционных методик управления мощностями в ракетно-космической промышленности, в том числе в связи с отсутствием опыта проведения комплексного технологического аудита для производственных преобразований предприятий.

3. Сложная задача выбора лучших решений при оптимизации мощностей решается применением специальных методик поддержки принятия оптимальных по-Парето проектов модернизации и развития. Матрица решений позволяет визуализировать картину и путем критериального ранжирования вариантов обоснованно отбирать лучшие, удовлетворяющие всему комплексу заданных целевых показателей эффективности.

В. М. Макаров, д. т.н., профессор МГТУ «Станкин», технический эксперт-консультант ФГУП НПО «Техномаш», makarov_vm@mail.ru

С. В. Лукина, д. т.н., профессор МГМУ «МАМИ», научно-технический эксперт РИНКЦЭ, lukina_sv@mail.ru

Литература

1. Макаров В. М., Савинов Ю. И. Технологический контроллинг – ключевой фактор модернизации производств. – РИТМ, № 4, 2013, с. 30–34.

2. Макаров В. М., Лукина С. В., Лебедь П. А. Имитационное моделирование в задачах технологического инжиниринга. – РИТМ, № 2, 2012, с. 20–26.

3. Макаров В. М., Лукина С. В. Автоматизация как метод эффективного техперевооружения предприятий. – РИТМ, № 6, 2012 с. 20–23.

4. Фролов Е. Б. Эффективное управление производством. – РИТМ, № 10, 2013.

5. Макаров В. М., Лукина С. В. Программы развития – экспертный подход. – РИТМ, № 9, 2014, с. 19–23.