В настоящее время в двигателестроении, в первую очередь при создании газотурбинных двигателей (ГТД), применяются изготовленные из металлических материалов детали, требующие уже при рабочих температурах свыше 1000—1100°С непрерывного охлаждения за счет циклового воздуха, что сдерживает рост экономичности перспективных ГТД. Проблема может быть решена за счет создания и внедрения более жаропрочных и технологичных неохлаждаемых металлокерамических материалов. При этом следует ориентироваться на современные АТ производства, которые позволяют создавать изделия не только с улучшенными свойствами, но существенно меньшей массы.

В мировой практике производства ГТД получили широкое внедрение АТ изготовления деталей из металлических порошков (нержавеющая и хромистая стали, никелевые и титановые сплавы и т. д.), при этом физико-химические и прочностные свойства материала построенных деталей,

как правило, практически не отличаются от свойств литейных сплавов. Основными мировыми производителями установок АТ являются европейские и американские компании, такие как EOS, Concept Laser, SLM Solutions и другие. Следует отметить, что при продаже установок, реализующих АТ, практически все изготовители гарантируют их надежность только при работе с оригинальными порошковыми материалами, поставляемыми этими компаниями или их партнерами. Кроме того, компании предоставляют интегрированную в установку инструкцию для настройки параметров машины под ограниченный ряд рабочих материалов, что ограничивает возможности при изготовлении различных деталей двигателей. По заданию перечисленных выше компаний работают десятки материаловедческих институтов, объединенных в партнерские конгломераты. Как пример можно привести американскую организацию National Additive Man ufacturing Innovation Institute, являющуюся головной в этом секторе науки и техники. Все вышесказанное относится к АТ изготовления из металлических материалов. Что касается сегмента технологии на базе керамических материалов, то в настоящее время разработаны АТ только для технологической керамики, свойства которой (в первую очередь пористость и прочность) существенно хуже аналогов, изготовленных по традиционным технологиям (прессование, инжекция и т. д.).

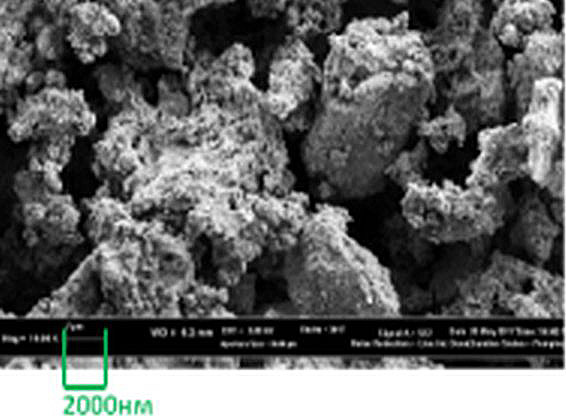

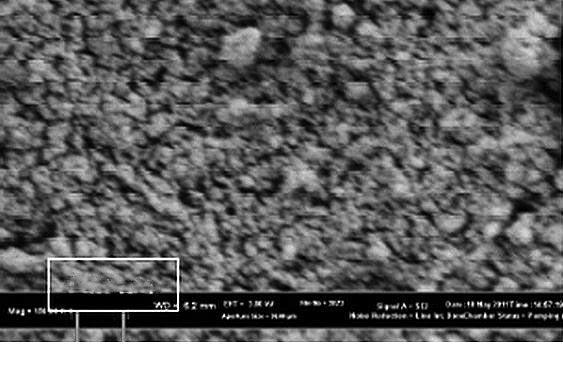

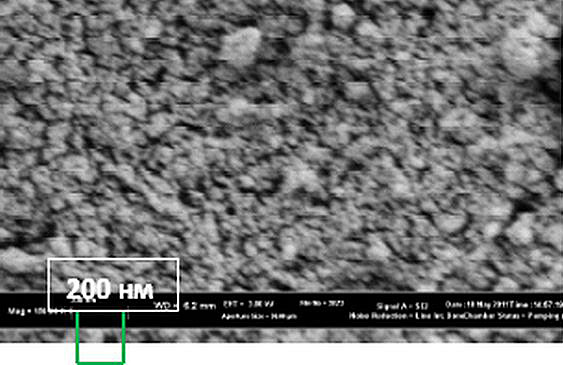

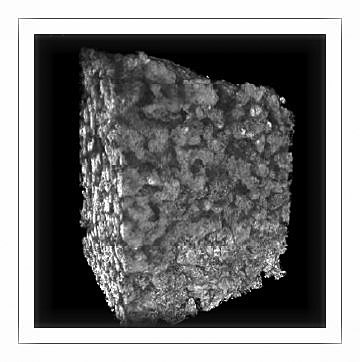

Объясняется это особенностями процесса синтеза: при изготовлении керамических деталей по АТ не происходит плавления базового порошка, как в случае металлического, а формообразование получается за счет плавления только его легкоплавкой (металлической) компоненты [1]. Порошок, свободный от вышеперечисленных недостатков, был создан в 2007 году. При изготовлении тестовых образцов методом СЛС использовалась фракция порошков менее 40 мкм при среднем значении ~14 мкм. Образцы представляли из себя диски диаметром 10 мм, высотой 3,5 мм и были исследованы на микроскопе Supra-40. Обзорная микротомография (рис. 1 а) показывает наличие агломерированных образований размерами от 1 до 20 мкм, состоящих из частиц от 20 до 120 нм, причем большая часть их с размером от 30 до 50 нм [2].

Процессы изготовления металлокерамического порошка на основе составов системы Al-SiC-BN, включающие целый ряд последовательных операций (подготовка исходных реактивов, смешивание, двойная механическая активация, уплотнение, вакуумная высокотемпературная обработка и др.), требуют непрерывного высокоточного контроля как качества компонентов, так и значений параметров выполняемых технологических процессов. Это осуществлялось с помощью набора прецизионного исследовательского оборудования, часть из которого показана на рисунке (рис. 2): а — адсорбционный анализатор, b — рентгеновский дифрактометр, с — установка Xradia microXCT (Jussi Timonen and Markko Myllys Department of Physics, University of Jyvaskyla, Finland).

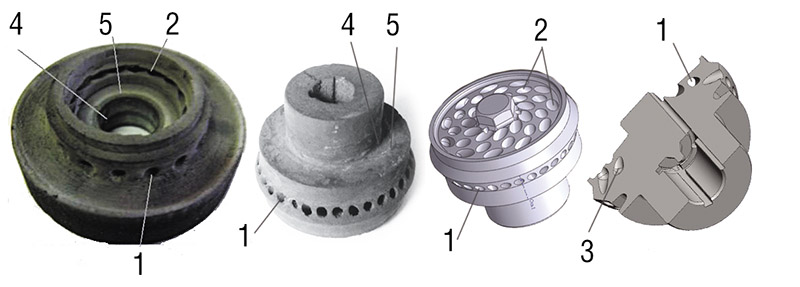

а) b) c) d)

Рис. 1. а, b и с — сканирующая электронная микроскопия, d — лучевая томография (объемная визуализация образца 0,5х0,5х0,8=0,2 мм3) структуры металлокерамического материала, полученного методом СЛС.

a) b) c)

Рис. 2. Исследовательское оборудование.

Конструкционная керамика получается при последующем длительном высокотемпературном синтезе. При этом отрицательным фактором для большинства конструкционных керамик является большая усадка построенных деталей-заготовок при окончательном синтезе (от единиц до десятков процентов изменения линейного размера), что приводит к невозможности достижения заданной точности изготовления, а при изготовлении сложных по форме тонкостенных конструкций — к их разрушению. Существует также проблема создания тонкого слоя мелкодисперсного металлокерамического порошка в рабочей зоне построения в виду существенно меньшей (в 5-7 раз) по сравнению с металлическими порошками его насыпной плотности: частицы керамического порошка вместо образования заданного слоя левитируют. Таким образом, основными направлениями исследований в мировой науке в области АТ для изготовления керамических деталей являются решения проблем:

• разработки исходных не содержащих специальных связующих компонентов металлокерамических безусадочных (с отрицательной усадкой 0,0÷0,3 %) порошков;

• уменьшения пористости изготовленных деталей.

В научных центрах «Керамические двигатели» им. А. М. Бойко и «Стекло и керамика» [1] с 2006 года ведутся работы в области разработки лазеросплавляемых керамических конструкционных материалов (ККМ), адаптированных для изготовления из них аддитивной технологией СЛС деталей сложной формы с обеспечением заданных свойств. За это время созданы:

• не имеющие аналогов ККМ (как для традиционной технологии прессования, так и адаптированных для АТ), обладающие термостойкостью до 1350°C, не имеющие усадки при сплавлении, допускающие механическую обработку на промежуточной стадии изготовления деталей без использования алмазного инструмента, а также применение таких технологических операций, как диффузионное соединение и электроэрозия;

• лабораторный технологический комплекс, включая исследовательскую лабораторию с высокоточными испытательными установками, позволяющий изготавливать для СЛС металлокерамические наноструктурированные порошки с контролем их свойств на каждом технологическом этапе;

• основы научного проектирования керамических деталей и устройств, высокотемпературного тракта керамического ГТД (турбина, камера сгорания, воздухоподогреватель, газоходы и др.), изготавливаемых по АТ.

a) b) c)

Рис. 3. Керамические устройства неохлаждаемых ГТД с температурой рабочего тела до 1350°С: a) рабочее колесо, b) сопловой аппарат турбины, c) жаровая труба камеры сгорания

В эру, предшествующую внедрению АТ в промышленное производство, детали из керамики, несмотря на существенное различие свойств металла и керамики, практически повторяли известные и давно используемые охлаждаемые металлические конструкции (рис. 3), которые достаточно сложны, состоят из множества отдельных деталей, требуют дорогостоящей оснастки для изготовления, доработки, исследований и ресурсных испытаний.

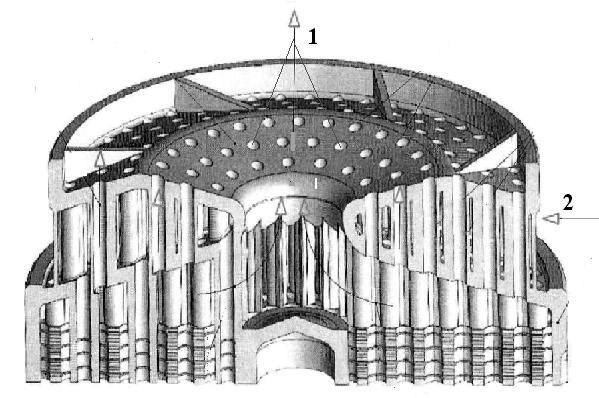

АТ позволили во многих случаях отказаться от сборных конструкций (узлов) и перейти моноблокам, которые по своей структуре сложнее и эффективнее классических конструкций, но при этом дешевле при изготовлении и более надежны в эксплуатации. На рис. 4 показаны основные

устройства ГТД, выполненные методом СЛС.

a) b)

c) d)

e) f) g)

Рис. 4. Сопловой аппарат (а) и рабочее колесо (b) туннельной керамической турбины: (1, 2 — вход и выход рабочего тела; 3 — рабочий канал; 4,5 — опорный и упорный подшипники); внутренняя жаровая труба (c) керамической низкоэмиссионной камеры сгорания; наружная жаровая труба (d); фронтовое устройство (e); 3D модель участка (f) выхода горячего газа 1 и подвода холодного воздуха 2; фрагмент керамической матрицы (g) и общий вид (h) керамического воздухоподогревателя, прошедшие цикл горячих испытаний без охлаждения при температуре рабочего тела на входе в турбину 1350°С.

В керамической камере сгорания не требуется интенсивного охлаждения жаровой трубы, в ее зоне горения реализуется «холодный факел» (с температурой менее 1500°С), при котором практически не происходит реакция окисления азота воздуха. Результат — снижение эмиссии NOx на порядок (до величин 5—9 мг/нм3). Такая жаровая труба позволяет также устранить химический недожог на минимальных режимах работы, на которых в пристенной зоне сохраняется высокий температурный уровень рабочего тела (800—900°С), обеспечивая возможность полного сжигания углерода. Это происходит за счет применения значительно увеличивающего КПД двигателя керамического моноблочного воздухоподогревателя.

Основными подходами при создании научных основ разработки перспективных металлокерамических материалов, адаптированных для АТ изготовления деталей сложной формы для машиностроения в целом, являются следующие:

1. Отсутствие дополнительного связующего материала, обычно добавляемого в металлокерамический порошок для формообразования при применении АТ. Порошок для лазерного синтеза должен представлять собой металлокерамику (кермет), содержащую такую долю металлического порошка, которая обеспечила бы как процесс формообразования при применении АТ, так и полную адгезию с керамическими компонентами в процессе последующего синтеза. Установление механизмов и закономерностей формирования структурно-фазового состояния керметов при СЛС является основным инструментом разработки перспективных металлокерамических порошковых материалов.

2. Достижение минимальной отрицательной усадки металлокерамической детали-заготовки при окончательном синтезе. Для обеспечения бездефектной структуры необходимо обеспечить изменение линейных размеров кермета в пределах от 0 до 0,3%.

3. Обеспечение минимальной пористости изготовляемых керамических деталей путем как оптимизации структурно-фазового состояния керметов при СЛС, так и последующей пропиткой уплотняющим составом.

4. Освоение технологии изготовления ККМ, проходящих при СЛС стадию кермета на примере адаптированных для АТ системы алюминий–нитрид бора–карбид кремния (Al-BN-SiC) с добавками бора, обладающей термостойкостью до 1350°C, не имеющей усадки при сплавлении, позволяющей применять такие технологические операции на стадии кермет, как: диффузионное соединение отдельных частей, электроэрозия, механическая обработка без использования алмазного инструмента.

В заключение следует подчеркнуть, что только освоение СЛС металлокерамических безусадочных порошков позволит:

1. Организовать сравнительно дешевое производство высокоэффективных (КПД не менее 44-46%) экологичных (NOx ≤ 5-7 мг/нм3, СО ≤ 5-7 мг/нм3) керамических газо-турбинных двигателей (КГТД).

2. Увеличить эффективность КГТД (поднять КПД двигателей до 48-52%) путем освоения начальных температур рабочего тела на входе в турбину 1400—1650°С за счет применения находящихся в разработке ККМ на основе титановых и циркониевых композиций, детали из которых не требуют охлаждения в указанном температурном диапазоне.

А. В. Сударев, д. т.н., проф., генеральный директор ООО «Научный центр «Керамические двигатели» им. А. М. Бойко» Санкт-Петербург, soudarevboykocenter@westcall.net

Конаков В. Г., д. х.н., проф., генеральный директор ООО «Научно-технический центр «Стекло и керамика» Санкт-Петербург, glasscer@yandex.ru

Литература

- Soudarev A. V., Konakov V. G., Morozov N. F., Ovidko I. A., Semenov B. N. Novel shrinkage-free structural ceramic materials for gas turbine application, ASME paper GT-2008—50549, ASME Turbo Expo, Berlin, Germany. June 9—13. 2008.

- J. Timonen, M. Myllys, V. G. Konakov, A. V. Sudarev and I.Jr. Archakov. Structure of a ceramic material developed by laser prototyping techniques. — Reviews on Advanced Materials Science, vol. 29. № 2. December 2011. РР. 175—179.

- Сударев А. В., Гецов Л. Б. Перспективные газотурбинные установки из конструкционных керамических материалов. — Материалы и прочность деталей газовых турбин. Издательский дом «Газотурбинные технологии». Книга 2. — 2011. — с. 397—433.