Рассмотренные особенности механизма формообразования при нанесении лазерной маркировки и гравировки позволяют оптимизировать режимы обработки с целью достижения высокого качества изображений.

Операции лазерного маркирования и гравирования нашли широкое применение на машиностроительных предприятиях благодаря высокой производительности, качеству знаков и высокой гибкости. Лазерный метод нанесения информации позволяет существенно снизить трудоемкость процесса, повысить качество информации, обеспечить ее защиту и гарантирует ее сохранность на период производства и эксплуатации. След от нескольких десятков до нескольких сотен микрометров дает хорошо видимый знак [1−3].

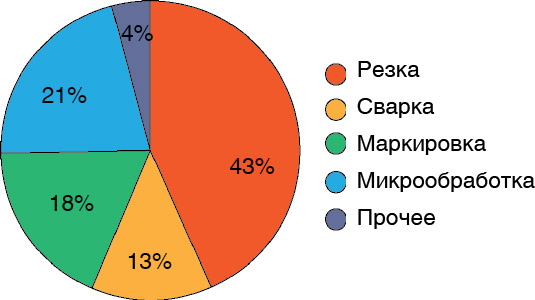

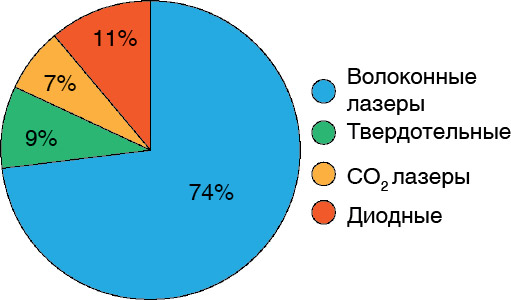

В связи с высокой конкурентоспособностью технологии лазерного маркирования занимают около 18% рынка лазерных технологий (рис. 1), а технологии микрообработки, включающие в себя микрогравирование, – 21%. Используются лазеры различных типов, большей частью − это волоконные лазеры (74%), имеющие ряд значимых преимуществ в этой области технологий (рис. 2).

Рис. 1. Распределение рынка лазерных технологий по назначению

Рис. 2. Распределение рынка лазерных маркеров по типу применяемых лазеров

Применяются два основных способа нанесения изображения лазерным излучением. Первый из них предполагает использование накладной трафаретной маски из тугоплавкого материала или проецирования лазерного излучения сквозь трафаретную маску, изображение которой воспроизводится на поверхности детали с помощью фокусирующей оптики. Вид и в некоторой степени качество изображения в этом случае определяются трафаретной маской. Достоинством трафаретных схем маркирования, которые обычно реализуют с помощью импульсно-периодических СО2-лазеров, является возможность нанесения большого объема информации за время действия одного или нескольких импульсов, то есть высокая производительность операции маркирования. Поэтому этот способ целесообразно использовать в крупносерийном и массовом производстве. К числу недостатков трафаретного способа относят обычно невысокую гибкость, так как изменение информации или ее части требует замены трафарета. Кроме того, область маркирования при использовании трафаретных масок ограничена диаметром светового пятна и энергией импульса.

По второму способу изображение формируют, как совокупность точек, расположенных по заданному программой контуру или внутри заданной области. В этом случае используют, как правило, импульсные волоконные лазеры [4−6], вырабатывающие импульсы длительностью 10−7…10−6 с с энергией 10−3…1 Дж и частотой следования импульсов 10…200 кГц. Средняя мощность 10…50 Вт, скорость перемещения фокального пятна до 10 м/с, минимальная ширина линии 10 мкм, ресурс работы лазера (0,5…1)∙105 часов. При формировании контура изображения получают канавки постоянного профиля или в виде перекрывающихся лунок с использованием соответственно непрерывного или импульсного излучения. Глубина канавки обычно не превышает 10…20 мкм, но может достигать 0,4...0,5 мм.

Используют матричную схему формирования изображения, согласно которой осуществляют сканирование оптической оси рабочей головки по поверхности детали внутри некоторой матрицы с подачей импульса излучения в определенных точках этой матрицы. Выбор соответствующих точек обеспечивает формирование требуемого изображения.

Для перемещения лазерного луча применяют специальные сканаторы с точностью позиционирования 1…2 мкм. Регулируя параметры импульса излучения, получают требуемую глубину и диаметр лунки. Скорость маркирования изделий из металлических материалов составляет обычно 1…5 м/с.

Лазерное гравирование применяется в тех случаях, когда на поверхности детали необходимо получить рельефное изображение некоторого рисунка глубиной до 1…2 мм. При больших глубинах рельефного изображения обычно говорят о лазерном фрезеровании, хотя четкая граница к настоящему времени не обозначена.

Лазерное гравирование и фрезерование выполняются, как правило, методом построчного обхода по контуру. Заданная полость разбивается на горизонтальные уровни, в каждом из которых определяется ее контур. На каждом уровне обеспечивается съем материала на заданную глубину при сканировании фокального пятна внутри соответствующего контура. Далее положение фокального пятна смещается по оси Z на величину съема материала, осуществляется обход по следующему контуру и так далее до получения требуемой полости или рисунка. Данные операции требуют применения более жестких режимов обработки по отношению к маркировке, обеспечивающих преимущественное испарение материала заготовки.

Наряду со съемом материала изделия на некоторую глубину используют и другие процессы нанесения информации, также относящиеся к операции маркирования (табл. 1), но основанные на иных принципах получения контрастных изображений.

Таблица 1.Основные процессы нанесения информации на поверхность изделий

|

Вид обработки |

Принцип нанесения информации |

|

Маркирование путем удаления части материала |

Получение канавок глубиной в несколько десятков микрометров, формирующих упорядоченную систему линий, контуров, знаков, представляющих собой кодированную информацию. |

|

Гравирование путем удаления части материала |

Получение системы трехмерных поверхностных занижений глубиной до 1…2 мм, предназначенных для отображения информации или представляющую собой конструктивный элемент изделия. |

|

Нагрев (отжиг) |

Нагревание тонкого поверхностного слоя материала вдоль траектории движения фокального пятна до заданных температур с целью изменения цвета или цветового оттенка в результате структурно-фазовых изменений. |

|

Окисление (аннилинг) |

Нагревание тонкого поверхностного слоя материала вдоль траектории движения фокального пятна с целью изменения цвета или цветового оттенка в результате химического взаимодействия с реакционноспособными реагентами окружающей среды, главным образом с кислородом. |

|

Абляция |

Направленное удаление поверхностного слоя материала, предварительно нанесенного на базовый материал и контрастирующего с ним по цвету (анодированный алюминий, металл, покрытый лаком или эмалью). |

|

Вспенивание |

Образование контрастных элементов маркировки при вспенивании и увеличении объема поверхностного слоя материала вдоль траектории движения фокального пятна в результате интенсивного газовыделения. |

Из данных табл. 1 следует, что при обработке металлов и сплавов для изменения свойств материала на заданном участке поверхности преимущественно используется теплофизический механизм, обеспечивающий нагрев до заданных температур, фазовые превращения в материале (плавление и испарение) и последующее охлаждение. Фазовые превращения приводят к разрушению кристаллической решетки и обеспечивают эвакуацию продуктов разрушения из зоны взаимодействия излучения с веществом [1]. Теплофизическая модель разрушения материала излучением лазера основана на двух основных положениях:

− фокальное пятно на поверхности материала представляет собой поверхностный источник тепла и характеризуется распределением плотности потока мощности по радиусу пятна q (r, t);

− температурное поле в материале в окрестностях поверхностного теплового источника определяется решением задачи нестационарной теплопроводности с учетом теплофизических свойств материала и краевых условий.

Расчет температурного поля позволяет определить пространственную область, в которой достигаются соответственно температуры плавления и испарения, и оценить геометрические параметры этой области.

Однако решение указанной задачи осложняется по следующим причинам:

− часть мощности излучения, характеризуемая коэффициентом отражения R, теряется из-за отражения светового потока от поверхности материала. Доля поглащенной энергии, определяющей мощность теплового источника, зависит от природы материала, его температуры и других факторов и трудно поддается расчету;

− нестационарность температурного поля в материале и инерционность тепловых процессов приводят к тому, что сложно корректно разделить доли материала, подвергнутые плавлению и испарению. Вместе с тем, отношение массы испаренного материала к массе разрушенного материала существенно влияет на технологические характеристики, такие, как производительность, энергоемкость, качество поверхностного слоя.

Обсудим некоторые особенности лазерной обработки применительно к операциям маркирования и гравирования, основываясь на результатах экспериментальных работ [7−11]. Исследования проводились в два этапа: сначала изучали процесс формирования единичной лунки при наложении импульса излучения, а затем процесс съема материала на участке поверхности при перемещении фокального пятна и наложении импульсов с заданной частотой.

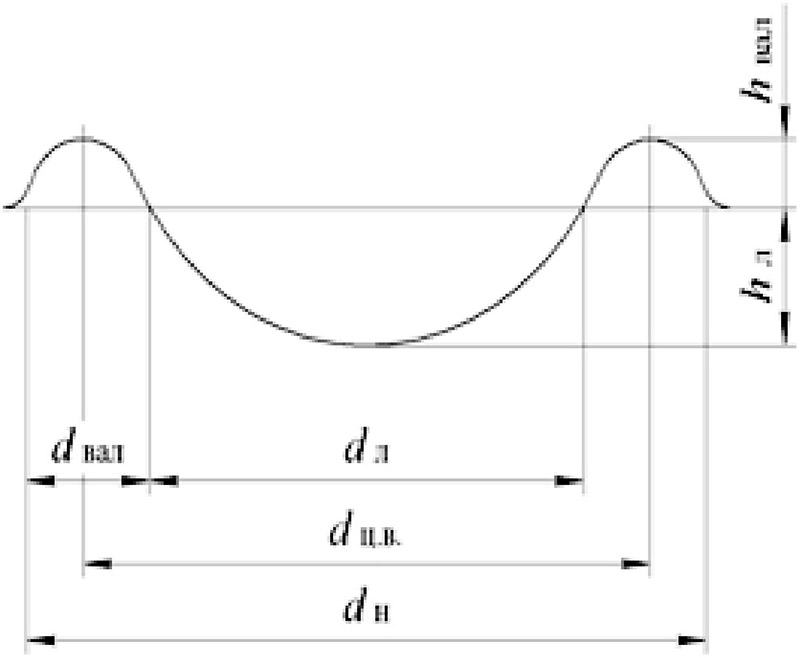

Рис. 3. Геометрические параметры лунки: hвал – высота валика, hл – глубина лунки, dвал – ширина валика, dц.в. – средний диаметр кольца, dл – диаметр лунки, dн – наружный диаметр лунки с валиком

В работе [10] представлены результаты экспериментального исследования геометрических параметров единичных лунок при импульсном лазерном воздействии на образцы из титанового сплава ВТ1-0 и коррозионностойкой стали 12Х18Н10Т.

Применяли волоконный лазер фирмы IPG с максимальной средней мощностью 50 Вт. Световое пятно диаметром dп = 50 мкм сканировали с коэффициентом перекрытия kп = a/dп =1,4 (а – шаг сканирования), полученную цепочку лунок обмеряли на микроскопе, а результаты измерений статистически обрабатывали.

Лунки получали при различных значениях мощности излучения, фиксированных параметрах длительности (τи = 100 нс) и частоты следования (f = 100 кГц) импульсов. Измеряемые параметры лунок показаны на рис. 3. Лунки обмеряли с использованием оптического (Olympus BX51) и электронного (Phenom G2 pro) микроскопов.

При выполнении теплофизических расчетов основывались на допущениях о равномерном законе распределения плотности потока мощности по площади светового пятна и независимости теплофизических характеристик от температуры вещества. Полагали также, что объем лунки Vл = Vж + Vп, где Vж и Vп - объем вещества выброшенного в жидкой и паровой фазе соответственно. При Vж ≈ Vвал, принимали Vл = Vвал + Vп.

Энергетические параметры поверхностного источника тепла приведены в табл. 2. Для выполнения расчетов использовали теплофизические характеристики исследуемых материалов [11]. Средняя плотность потока мощности в проведенных экспериментах лежит в диапазоне 2,5∙107...2,5ּ∙108 Вт/см2. Это подтверждает правомерность использования в нашем случае теплофизической модели формирования лунки [1]. Заметим, что исследуемые материалы обладают практически одинаковыми значениями коэффициентов температуропроводсти и, следовательно, близкими значениями основных расчетных характеристик плавления и испарения (табл. 3).

Таблица 2. Энергетические параметры поверхностного источника тепла

|

Pср, Вт |

5 |

10 |

15 |

20 |

30 |

40 |

50 |

|

Wи, мкДж |

50 |

100 |

150 |

200 |

300 |

400 |

500 |

|

qср, Вт/см2 |

2,5·107 |

5·107 |

7,5·107 |

108 |

1,5·108 |

2,0·108 |

2,5·108 |

|

Примечание: площадь светового пятна 2·10-5 см2. Pср – средняя мощность излучения, Wи – энергия импульса, qср − плотность потока мощности |

|||||||

Таблица 3. Значения теплофизических характеристик плавления и испарения

|

Материал |

q1, Вт/см2 |

h, мкм |

q2, Вт/см2 |

q3, Вт/см2 |

|

ВТ1-0 |

3,6·106 |

1,6…1,8 |

7·106 |

3,2·107 |

|

12Х18Н10Т |

2,8·106 |

5·106 |

3,8·107 |

В табл. 3 q1 − плотность потока мощности, требуемая для достижения на поверхности образца температуры плавления, q2 − плотность потока мощности, требуемая для достижения на поверхности температуры испарения, q3 − плотность потока мощности, при которой скорость испарения вещества равна скорости распространения тепловой волны, h − глубина распространения температуры плавления.

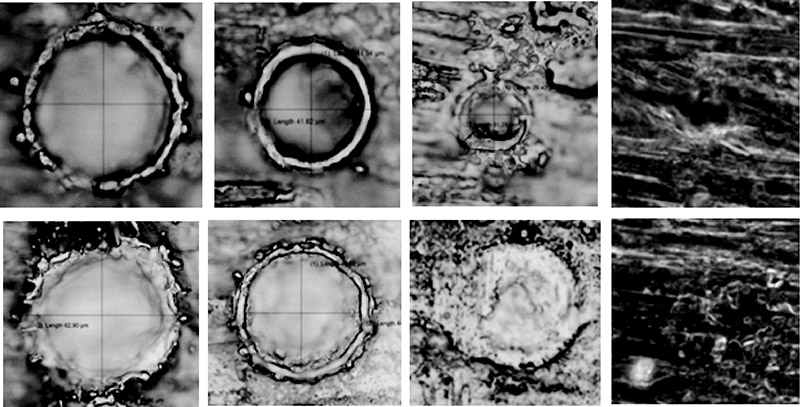

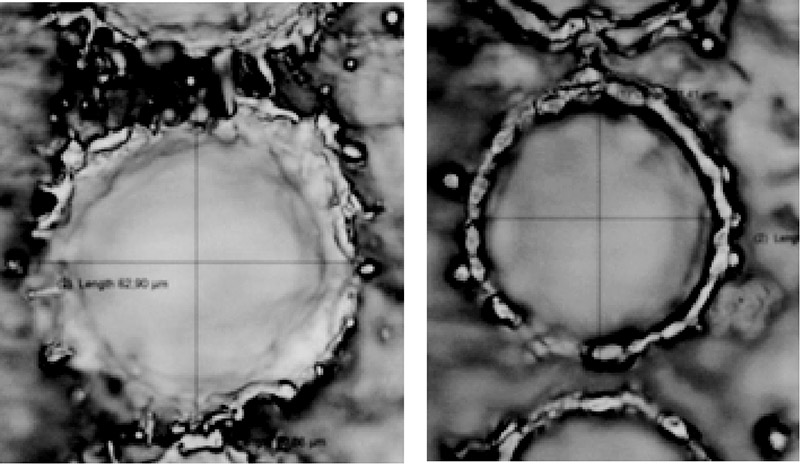

Анализ микрофотографий лунок, полученных на титановом и стальном образцах показывает, что эффект капельного выброса жидкой фазы на образце из стали проявляется в заметно большей степени (рис. 4). Это, вероятно, связано с различием межмолекулярных сил расплавов исследуемых материалов. Разбрызгивание в капельно-жидком состоянии проявляется тем сильнее, чем выше плотность потока мощности излучения. Это объясняется соответствующим увеличением давления паровых факелов, выбрасываемых с поверхности жидкой фазы и возрастанием силы, действующей на единицу объема жидкой фазы. При мощности излучения 5 Вт в наших условиях лунки практически не образуются: на поверхности наблюдаются оплавленные контуры.

Это означает, что плотность потока мощности q0 = 2,5·107 Вт/см2 можно в нашем случае рассматривать, как граничную величину, при которой расплав практически отсутствует и происходит испарение небольших областей на поверхности образцов. Сравнивая эту величину с данными табл. 4 можно оценить значение поглощательной способности при нагреве по формуле A = q1/q0. Поглощательная способность титанового сплава в этом случае равна 0,14, а нержавеющей стали – 0,11.

а) в) с) d)

Рис. 4. Единичные лунки, полученные при мощности излучения 20 (а), 15 (в), 10 (с), 5 (d) Вт при обработке сплава ВТ1-0 (верхняя строка) и стали 12Х18Н10Т

Для количественной оценки массы и объема материала, выброшенного из лунки, используют выражение

|

mл = kmWп, |

(1) |

где коэффициент km, теоретический расчет которого в настоящее время невозможен, характеризует обрабатываемость материала лазерным излучением. На основе полученных экспериментальных данных выполнена оценка этого коэффициента для исследуемых материалов (табл. 4).

Таблица 4. Расчетные значения коэффициентов km и kmv для исследуемых материалов

|

Материал |

P, Вт |

Wи, мкДж |

Wн, мкДж |

A |

km, г/Дж |

kmV, мм3/Дж |

km ср, г/Дж |

kmVср, мм3/Дж |

|

ВТ1-0 |

10 |

100 |

1,1 |

0,14 |

1,0·10–4 |

2,2·10–2 |

1,05·10–4 |

2,35·10–2 |

|

20 |

200 |

16 |

1 |

1,1·10–4 |

2,5·10–2 |

|||

|

12Х18Н10Т |

10 |

100 |

1,8 |

0,11 |

2,1·10–4 |

2,7·10–2 |

1,9·10–4 |

2,45·10–2 |

|

20 |

200 |

22 |

1 |

1,7·10–4 |

2,1·10–2 |

|||

|

kmV =km/ρ – удельный объемный съем материала |

||||||||

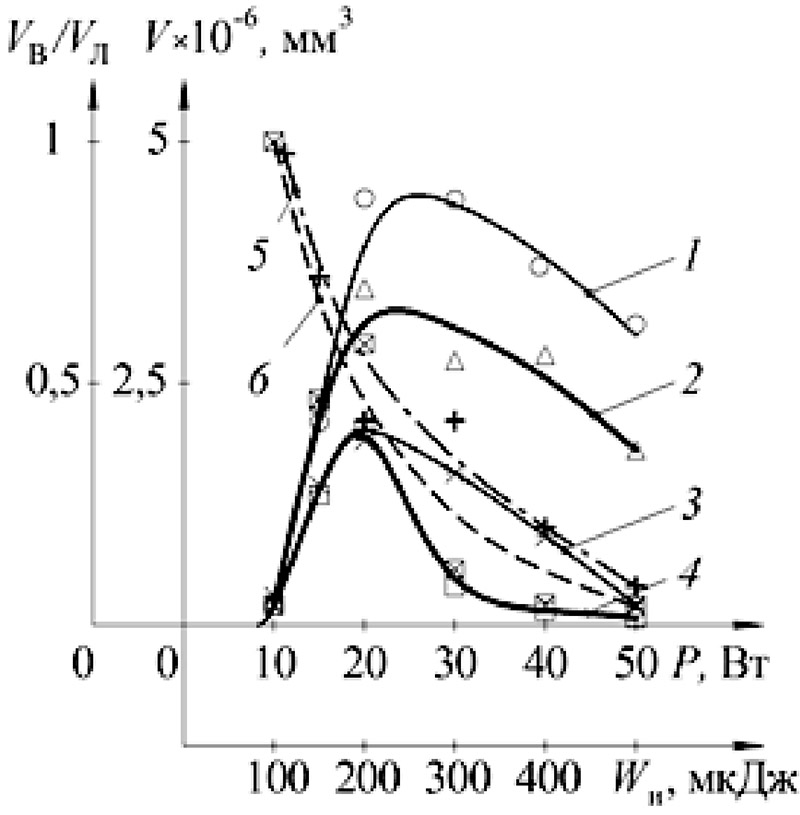

Из данных, представленных на рис. 3, видно, что в диапазоне мощностей излучения 10–20 Вт увеличивается объем лунки и возрастает объем жидкой фазы, вытесненной из лунки. Это объясняется возрастающей зависимостью поглощательной способности от плотности потока мощности. Согласно данным литературы [1], ее величина возрастает примерно на порядок в диапазоне 107 < q < 108 Вт/см2, что соответствует исследуемому диапазону плотностей потока мощности.

Рис. 5. Объем лунки (1, 2), валика (3, 4) и отношение объема валика к объему лунки (5, 6) в зависимости от энергетических параметров излучения при обработке сплава ВТ1-0 (1, 3, 5) и стали 12Х18Н10Т (2, 4, 6)

При плотности потока мощности в импульсе q = (1–1,5)·108 Вт/см2 наблюдается максимум на представленных кривых (рис. 5). Дальнейшее увеличение плотности потока мощности приводит к снижению объема жидкой фазы и объема лунки. Это объясняется перераспределением относительной доли жидкой и паровой фаз в продуктах разрушения. Для энергии импульса 500 мкДж доля жидкой фазы не превышает 10%. Приближенный расчет количества энергии, необходимого для испарения объема материала Vл (табл. 1), на основании данных табл. 3 дает для титанового сплава 130 мкДж, а для нержавеющей стали - 120 мкДж. Таким образом, лишь 25–30% энергии импульса затрачивается на разрушение материала. Это может быть связано с эффектом экранирования поверхности лунки плазмо-паровым облаком, рассеивающим часть энергии лазерного импульса [1].

На втором этапе исследовались закономерности формирования системы лунок, полученных при перемещении фокального пятна с некоторой скоростью и дискретным наложением импульсов излучения. Применяли волоконный лазер фирмы IPG с максимальной средней мощностью 50 Вт. Световое пятно диаметром 50 мкм перемещалось сканирующей головкой Scan LAB. Поперечная подача составляла 45 мкм на один рабочий ход, то есть коэффициент перекрытия между строками равнялся 0,9. На плоских пластинах из технически чистого титана ВТ1-0 и коррозионностойкой стали 12Х18Н10Т производилась обработка площадок размером 4×6 мм при различных параметрах режима. Топография поверхности анализировалась на оптическом (Olympus BX51) и электронном (Phenom G2 pro) микроскопах с получением количественной оценки параметров микрометрии.

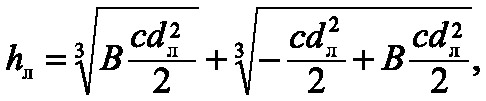

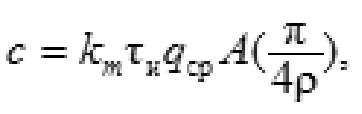

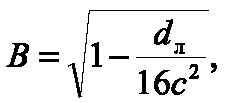

Выполним анализ процесса генерации геометрии поверхности при сканировании светового пятна на основе модели формирования единичной лунки. Пусть световое пятно диаметром dп сканирует по поверхности со скоростью vп, средняя мощность излучения – P, длительность импульса – τи, частота следования импульсов – f.

Энергия импульса в этом случае рассчитывается по формуле Wи = P/f, а расстояние s1, на которое сместится центр светового пятна за время импульса − s1 = vп∙τи. Если выполняется условие s1 << dп, то результат формирования одной строчки микролунок можно представить суперпозицией единичных лунок. Считая, что длительность импульсов много меньше периода их следования, расстояние между центрами двух последовательных световых пятен а коэффициент перекрытия kп = vп/f∙dп .

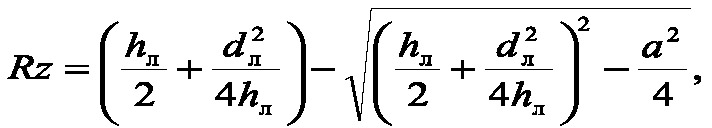

В работе [11] рассмотрена модель преимущественного испарения материала из лунки и при сделанных допущениях получены выражения для расчета параметра шероховатости вдоль строчки лунок Rz и минимального снятого припуска за один проход zmin.

|

|

(2) |

|

|

(3) |

|

|

(4) |

Таким образом, вдоль строчки лунок формируется регулярный микрорельеф с высотой микронеровностей, определяемой уравнением (2), и с шагом по вершинам Sв = a.

При обработке протяженных поверхностей в режиме фрезерования путем построчного сканирования выделенной площадки с размерами А и В микрогеометрия формируется путем суперпозиции отдельных лунок. Характер сетки лунок, генерируемых на поверхности, определяется значениями продольной и поперечной подач инструмента (светового пятна) и частотой следования импульсов. В нашем случае продольная подача – это скорость сканирования луча, v (мм/с), а поперечная – смещение светового пятна на расстояние равное заданному шагу между строчками, s (мм/ход луча). Заданная глубина гравировки h = nzi, где n – число последовательно снятых слоев, zi – припуск, соответствующий одному слою.

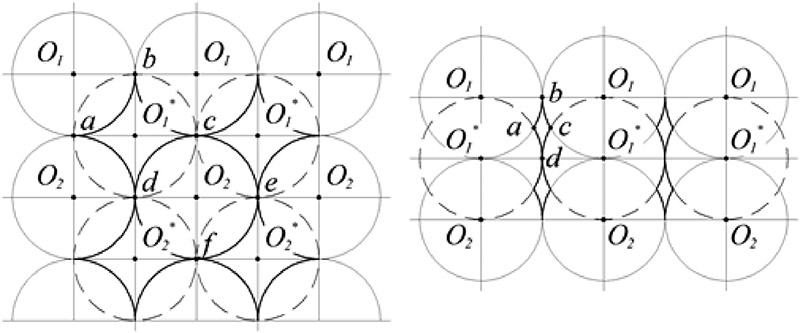

Очевидно, выбор конкретных значений dл , hл, a, v, s формирует сетку лунок в пределах одного слоя и определяет микрогеометрию поверхности этого слоя. При последовательном удалении нескольких слоев при прочих равных условиях конечная микрогеометрия обработанной поверхности зависит также от смещения сеток лунок двух соседних слоев друг относительно друга по осям X и Y.

На рис. 6 а лунки, показанные тонкими сплошными линиями, расположены параллельными рядами без наложения (kп = 1) и сдвига отдельных строчек друг относительно друга. В этом случае на поверхности образуются теневые зоны в форме криволинейных ромбов abcd. Для удаления материала из этих зон повторный проход осуществляют со сдвигом осей светового пятна на расстояние dл/2 по осям X и Y (штриховые линии). При такой схеме обработки формируются локальные выступы в точках d, c, e, f и их геометрических аналогах.

Следовательно, третий проход следует осуществлять таким образом, чтобы указанные точки совместить с центром светового пятна. Для этого сетку световых пятен на третьем проходе следует сместить по оси Y на расстояние dл/2. Такая стратегия обеспечит формирование микрогеометрии с минимальным высотным параметром слоя.

а) б)

Рис. 6. Схемы формирования микрогеометрии поверхности при различном расположении лунок

На рис. 6б показана схема генерации микрогеометрии при наложении световых пятен в пределах одного слоя. В данном случае горизонтальные строки сдвинуты на расстояние dл/2 по оси Y. Формируются теневые зоны в виде криволинейных ромбов меньшей площади. Второй проход производим, совмещая центр светового пятна с центром криволинейного ромба, как и в первом случае.

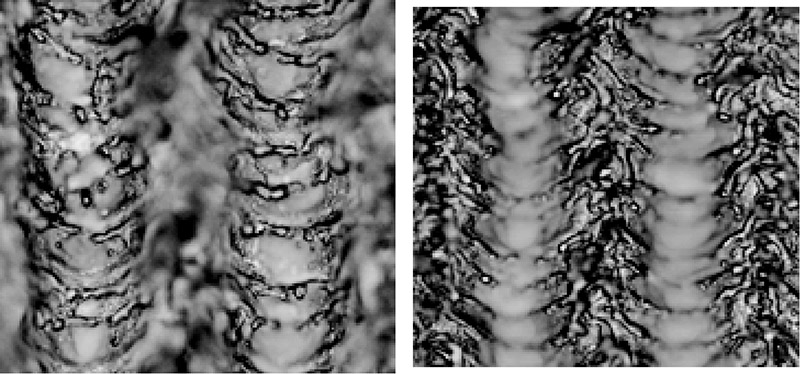

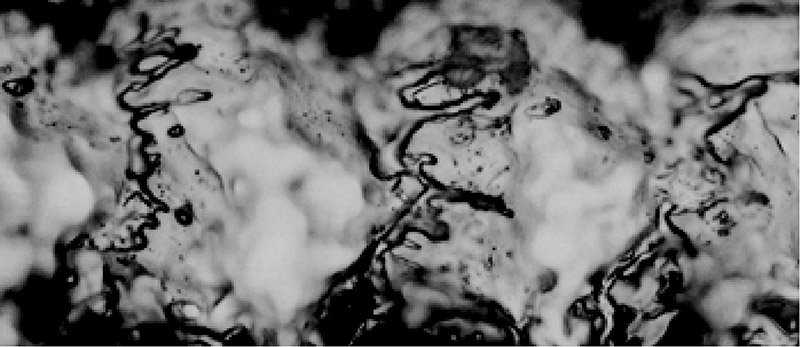

В реальных условиях граница между последовательно образующимися лунками представляет собой след кристаллизации валика жидкой фазы. Сказанное иллюстрируется данными рис. 7.

а) б)

Рис. 7. Донышко дорожки лунок (а) и область перекрытия соседних дорожек (б) (х50)

Если плотность потока мощности достаточно велика, то возможен отрыв движущейся под действием отдачи парового факела жидкости в виде единичного фрагмента – капли. Образование капель при выбросе расплава из лунки тем вероятнее, чем меньше плотность расплава и внутреннее трение, ниже поверхностное натяжение и чем выше давление в жидкости, создаваемое при выбросе парового факела.

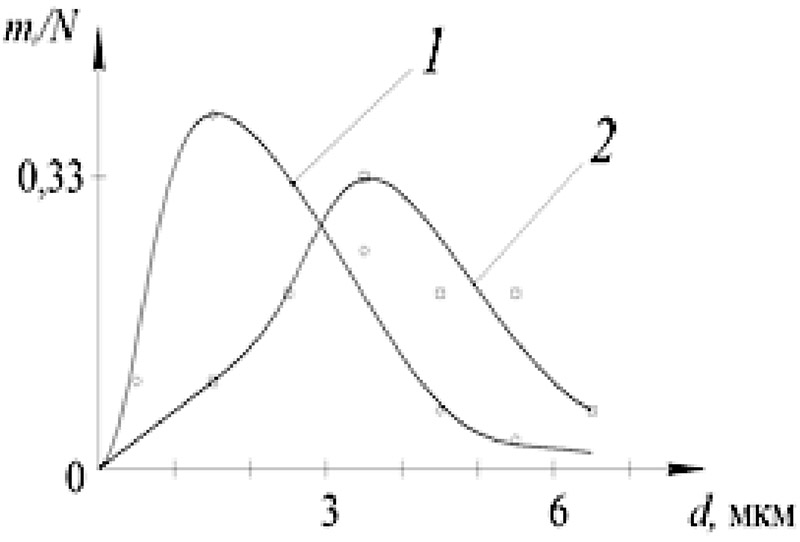

Показано, что в окрестностях лунки на расстоянии, не превышающем ее диаметр, на поверхности наблюдаются сферообразные микровыступы, сформированные в результате выброса и последующего остывания капель расплава (рис. 8). Данные получены при следующих условиях: P = 20 Вт, f = 100 кГц, τи = 100 нс. Видно, что при прочих равных условиях размеры таких микронеровностей и характер выброса жидкой фазы зависят от материала заготовки. На титане формируется ярко выраженный валик, а кристаллизовавшиеся капли расплава имеют сферическую форму со средним размером 3,2 мкм.

а) б)

Рис. 8. Выброс материала 12Х18Н10Т (а), ВТ1-0 (б) в капельножидком состоянии за пределы лунки

На стали валик выражен в меньшей степени, слой кристаллизовавшейся жидкой фазы как бы выплеснут на поверхность. Средний размер частиц кристаллизовавшегося расплава составляет 2 мкм. Статистическая обработка размеров частиц представлена на рис. 9. Расчеты показывают, что при прочих равных условиях средний диаметр стальных частиц в 1,6 раза меньше, чем титановых. По-видимому, отмеченные особенности выброса материала в капельножидком состоянии объясняются различием физических свойств расплавов стали и титанового сплава: вязкости и поверхностного натяжения.

Рис. 9. Распределение размеров частиц: 1 – 12Х18Н10Т, 2 – ВТ1-0

Влияние средней мощности излучения на параметры, характеризующие выброс продуктов разрушения материала в капельножидкой фазе, представлено в табл. 5. Видно, что повышение мощности излучения приводит к увеличению числа каплевидных продуктов разрушения в окрестностях лунки и снижению средних размеров капли. Это связано с увеличением энергии, затрачиваемой на гидромеханический эффект образования лунок и снижением поверхностного натяжения жидкой фазы в результате повышения температуры расплава.

Таблица 5. Среднее количество и средний диаметр капель жидкости в окрестностях лунки

|

Средняя мощность, Вт |

Среднее количество капель, шт |

Средний диаметр капель, мкм |

||

|

ВТ1-0 |

12Х18Н10Т |

ВТ1-0 |

12Х18Н10Т |

|

|

50 |

35±5 |

40±5 |

1,5±1,2 |

1,4±1 |

|

40 |

32±5 |

35±5 |

2,2±1,6 |

1,6±1,4 |

|

30 |

22±5 |

30±5 |

2±1,4 |

1,5±1,4 |

|

20 |

15±5 |

20±5 |

3,0±1,5 |

2,0±1,5 |

|

Условия эксперимента: частота излучения 80 кГц, длительность импульса 100 нс, скорость перемещения фокального пятна 5 м/с. |

||||

Кроме единичных сферообразных выступов выброс жидкой фазы приводит к формированию струйных протяженных микронеровностей при растекании расплава (рис. 10). Высотный параметр таких струйных образований сопоставим с высотой отдельных капель, и лежит в пределах 0,5–3 мкм.

Рис. 10. Цепочка лунок с характерным струйным выбросом расплава, полученная на стальном образце при P = 50 Вт, f = 80 кГц, ν = 5000 мм/с, а = 0,7 (х100)

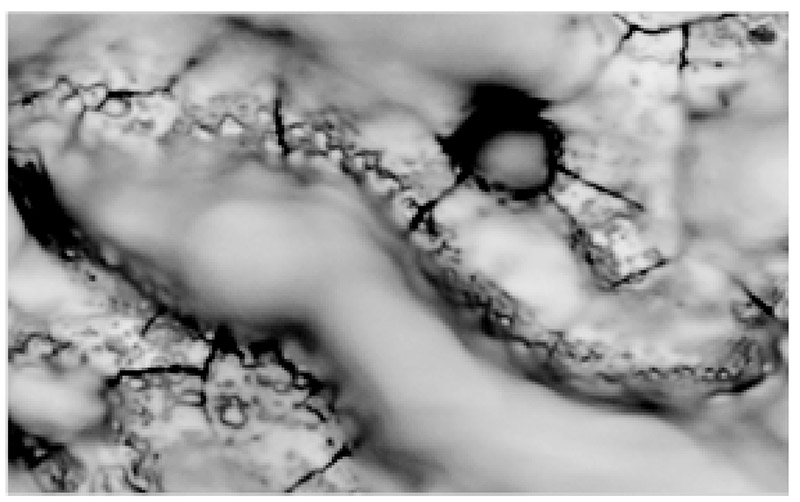

В некоторых случаях на поверхности образца наблюдались микротрещины. Так, на рис. 11 показана сетка трещин, сформированная на поверхности образца, после обработки на следующем режиме: мощность излучения 15 Вт, диаметр светового пятна 25 мкм, частота следования импульсов 80 кГц, скорость перемещения фокального пятна 700 мм/с, длительность импульса 100 нс. Обработку проводили при kп = 0,35 и шаге между строчками 15 мкм.

Малое значение коэффициента перекрытия приводит к многократному быстрому нагреву и охлаждению локальной области поверхностного слоя. Скорость нагрева и остывания микрообъема материала достигает величины порядка 106 К/с в зависимости от интенсивности источника тепла и свойств материала [1]. Совокупность вышеназванных причин приводит к возникновению в тонком поверхностном слое напряжений растяжения, величина которых превышает предел прочности, что и вызывает появление трещин.

Рис. 11. Сетка трещин, образовавшихся на поверхности образца из сплава ВТ1

Таким образом, операция лазерной маркировки позволяет в широких пределах регулировать технологические показатели обработки за счет выбора параметров режима

Ю.А. Моргунов, Б.П. Саушкин

Литература

1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки / под ред. А.Г. Григорьянц. – М.: МГТУ им. Н.Баумана, 2006. – 664 с.

2. Вейко В.П. Лазерное микроформообразование (физические основы, применения, проблемы и перспективы) // Известия Академии наук. Сер. Физ., 2001. Т. 65. № 6. – С. 916–925.

3. Электронный ресурс: http://laser-hit.ru/2012-01-19-18-15-56/item/51-теория-лазерной-гравировки/51-теория-лазерной-гравировки?showall=1&limit=1&start=1

4. Электронный ресурс:http://www.acsys-rus.ru/, www.teschaner-petsch.com

5. Электронный ресурс: trotec-laser-gmbh.tiu.ru

6. Электронный ресурс: ateko.ru/equipment/LDesigner.html

7. Vasco J., Bartolo P. Prossesing conditions of laser micro-milling / Proc. of the 15th Intern. Symp. on Electromachining (ISEM-XV). Pittsburg, 2007. – P. 427–432.

8. Лопота А.В., Григорьев А.М. Специфика поверхностной обработки металла сериями лазерных импульсов наносекундной длительности // Технология машиностроения, 2009, № 10. – С. 10 – 13.

9. Slatineanu M., Coteata M., Dodun O. Obtaining slots and channels by using nm wavelength laser/Procedia CIRP 6 (2013). – P. 480−486.

10. Kochergin S.A., Morgunov Yu.A, Saushkin B.P. Single crater forming under effect of the fiber laser pulse radiation / Surface machining. 2017.

11. Kochergin S.A., Morgunov Y.A., Saushkin B.P. Surface manufacturing under pulse fiber laser/ Procedia CIRP 42 (2016), 6. – P. 470−474.

zmin = hл – Rz.

zmin = hл – Rz.