Производители самолетов и их поставщики предъявляют исключительно высокие требования к технологиям производства. Сегодня существует интерес к адаптированным, экономичным и энергоэффективным технологиям производства для всех узлов и материалов, которые могут быть

быстро интегрированы в существующее производство. Помимо высокого уровня эксплуатационной готовности оборудования отрасль придает значение высочайшей надежности процесса обработки, прежде всего в тех технологиях, которые позволяют в рамках автоматизации исключить

операции, выполняемые вручную. Здесь вступают в действие известные в международном масштабе требования HSE (Здоровье, Безопасность и Окружающая среда), которые заботятся о лучших условиях труда для сотрудников. Все эти требования не в состоянии выполнить традиционные 3 или 5-осевые станки, которые на многих предприятиях до сих пор обеспечивают обработку крупногабаритных деталей из алюминия. Эти динозавры из 1960-х или 1970-х готов требуют много места, им необходимо энергозатратное кондиционирование больших производственных помещений. Кроме этого, из-за недостаточного ограждения они не обеспечивают защиты от вылета стружки и паров СОЖ.

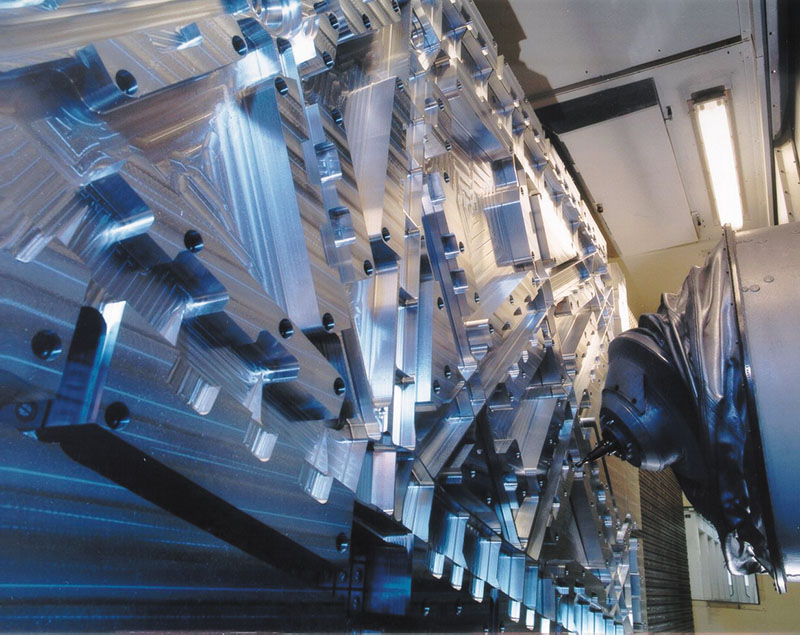

На типичные вызовы в авиационном производстве при обработке резанием невозможно дать ответ, используя модифицированные стандартные станки. Ответом может быть применение специализированных, адаптированных для решения конкретной задачи обрабатывающих центров. В особенной степени это относится к высокопрочному алюминию. Глобальная конкуренция требует применения в серийном производстве такого оборудования, которое надежно и экономично позволяет достичь объемов снятия стружки до 10 000 cm3/мин. В сфере высокопрецизионного и высокомощного резания крупногабаритных структурных компонентов из алюминия хорошо показала себя концепция станка ECOSPEED с обрабатывающей головкой Sprint Z3 производства фирмы Дёррис Шарманн Технологи (ДСТ) из Мёнхенгладбаха, входящей в состав швейцарского холдинга Starrag Group. Обрабатывающая головка с параллельной кинематикой снижает, например, время изготовления алюминиевой детали (2.2 м × 0.35 м × 0.3 м) по сравнению с обработкой на старом станке с функцией Gantry на 87% с 25 до 3,5 часов.

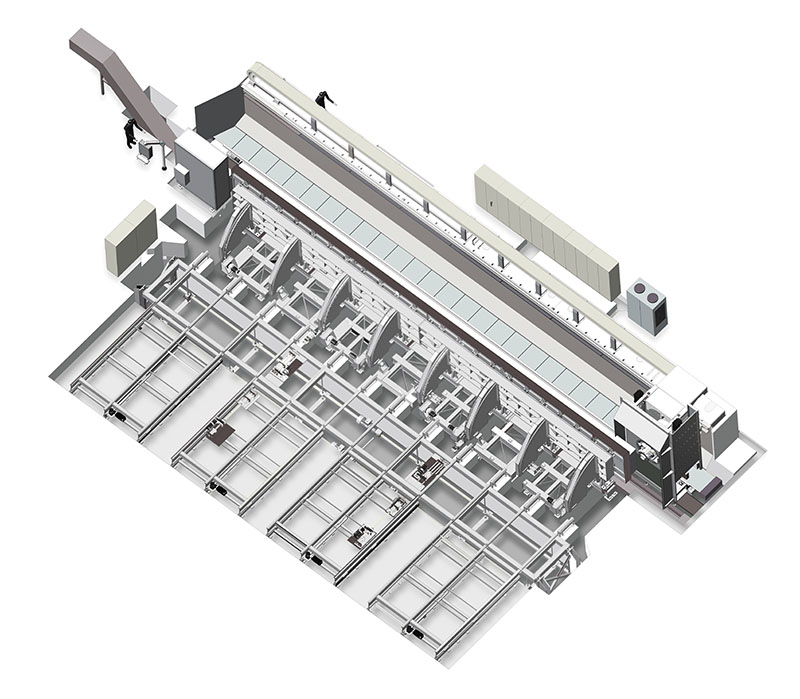

Обрабатывающая головка Sprint Z3 применяется в успешном модельном ряде ECOSPEED, станки которого оснащаются моторшпинделями на 120 кВт (30.000 мин-1, с крутящим моментом в режиме S1-83 Нм) и предлагаемой в качестве опции осью C, которая позволяет использовать автоматическую смену угловых фрезерных головок. Для изготовления обшивки крыла или стрингеров отлично подходит ECOSPEED 20210, станок с подвижной стойкой с перемещением по оси Х, составляющим 21 800 мм и по оси Y — 2 200 мм с интегрированной системой смены палет (размер палет 21 м × 2 м) для наладки параллельно с основным временем. Будучи предназначенным для обработки узких нервюр крыла, ECOSPEED F 1040 является станком с неподвижной стойкой и палетами размером 1 000 × 4 000 мм.

Для изготовления обшивки крыла или стрингеров подходит станок ECOSPEED 20210 с подвижными стойками: перемещение по оси Х 21.800 мм и по оси Y 2.200 мм.

«На станке ECOSPEED мы получили увеличение производительности более 50%», — с удовлетворением отмечает Михаэль Шедлер, руководитель отдела маркетинга в компании «Штарраг». «В пользу этой концепции говорят прежде всего два параметра: высокая эксплуатационная

готовность до 85 % и непревзойденно высокая скорость резания». Наши заказчики, которые наблюдали за этим проектом до сих пор находятся под большим впечатлением. Например, предприятие по производству компонентов для авиастроения Moyola Precision Engineering Ltd в Каслдосоне, Северная Ирландия. Президент и владелец компании Раймонд Семпл заказал первый станок ECOSPEED в 2004 г. после пережитого им невероятного события. «Для фрезерования нервюры крыла для Airbus A320 на станке ECOSPEED нам вдруг потребовалось всего лишь два часа вместо 7,8 часов на имеющемся оборудовании», — вспоминает владелец фирмы. «Я просто не мог в это поверить».

Сегодня на предприятии работает уже пять машин ECOSPEED. И сегодня все еще раздаются весьма эмоциональные отклики комментарии экспертов из авиационной отрасли, которые впервые увидели обработку алюминия резанием вживую на станке ECOSPEED. Вот мнение одного из директоров производства после демонстрации возможностей станка: «Я уверен, что мы внесем такого рода станок в наш испытательный список. Особенно большое впечатление на меня произвела головка Sprint Z3 и достигаемая при этом чрезвычайно высокая скорость обработки». Довольно часто сотрудникам фирмы «Дёррис Шарманн» приходится слышат такие высказывания, которые наконец-то вдохновили отдел маркетинга на создание нового слогана «Все дело в голове». В случае с этой головкой речь идет об эксклюзивной параллельной кинематике на трех стойках, коГруппа компаний «Штарраг» торую «Дёррис Шарманн» разработал в 1999 г. по заказу Даймлер Крайслер Аэроспэйс АГ.

Инновационная идея станкостроительной компании и производителя самолетов оправдала себя: Будучи на сегодня дочерним предприятием швейцарского холдинга «Штарраг Групп», компания в течение 14 лет уже построила 78 станков, которые работают по всему миру. Между

тем в год появляется 15 металлообрабатывающих станков, построенных по индивидуальным заказам из унифицированных блоков и предназначенных для специального применения. На этих эксклюзивных станках с параллельной кинематикой пользователи во всем мире фрезеруют крупногабаритные алюминиевые детали из цельной заготовки, используемые в авиастроении и отвечающие самым высоким требованиям. И все произведенные станки всё еще задействованы в производстве или находятся в работоспособном состоянии.

Актуальную информацию о модельном ряде ECOSPEED, об эксклюзивной и запатентованной обрабатывающей головке и уникальных параметрах обработки алюминия резанием все заинтересованные лица могут узнать в Московском представительстве общества Штарраг АГ.

Профиль компании Starrag Group Starrag Group — это ведущий производитель с мировым именем, изготавливающий точное станочное оборудование для фрезерной, токарной, сверлильной и шлифовальной обработки малых, средних и тяжелых деталей из металла и композитных материалов. В число заказчиков входят в первую очередь предприятия, представленные по всему миру, с целевыми рынками в авиа- и ракетостроении, транспорте, машиностроении и энергетике. Наша продукция, а также услуги по разработке технологий и сервису, позволяют заказчикам значительно увеличить эффективность производства.

Компания производит продукты под следующими стратегическими марками: Berthiez, Bumotec, Dörries, Droop+Rein, Heckert, Scharmann, SIP, Starrag, TTL, WMW. Группа с головным офисом в г. Роршах, Швейцария, имеет производственные площадки в Швейцарии, Германии, Франции, Великобритании и Индии, а также офисы по сбыту и сервису в ряде других стран.

Starrag Group котируется на Швейцарской бирже (тикер: STGN).

Группа компаний «Штарраг»

Дополнительная информация:

Московское представительство общества «Штарраг АГ» (Швейцария)

Зубарев пер., 15, корпус 1, офис 342, 129164, Москва

тел. +7 495 745 80 41/42

факс +7 495 745 80 43

info-russia@starrag.com

www.starrag.com

Еще больше новостей |