«Если только кто-нибудь мне затащит импортную технологию в ракетно-космическую отрасль, пооткручиваю головы!»

Министр обороны СССР Д.Ф Устинов

Под впечатлением от прошедшей 23.08.22 г. онлайн-конференции "Вторая жизнь металлорежущих станков с ЧПУ за счёт проведения капитального ремонта с глубокой модернизацией", организатором проведения которой выступило ООО “Станки-Экспо” в лице генерального директора Алексея Максимовича Пескова, я решил поглубже осветить этот непростой, но очень важный вопрос о способах обновления станочного парка с ЧПУ на предприятиях России.

На конференции было заслушано три выступления, дополняющие друг друга:

- Основной доклад “Вторая жизнь металлорежущих станков с ЧПУ за счёт проведения капитального ремонта с глубокой модернизацией”. Докладчик - Писарев Владимир Иванович, эксперт по ТОиР оборудования с ЧПУ, кандидат технических наук.

- “Системы ЧПУ производства ООО Балт Систем с опциями самодиагностики регламентного ТОиР станков с ЧПУ для предприятий станкостроения и для проведения капитального ремонта.” Докладчик - Костенко Андрей Иванович, заместитель генерального директора ООО «Балт-Систем».

- “Как вибродиагностика улучшает экономику предприятий за счет повышения эффективности ТОиР”. Докладчик - Олег Правда - эксперт по диагностике, Центр технической разработки ПАО «МТС ИТ».

Конференция прошла на высоком техническом уровне и показала высокую заинтересованность участников в решении вопросов обновления станочного парка предприятии России. Самое главное из проведенной конференции — это ответ на вопрос, как выйти из создавшейся ситуации, касающейся изменения возрастного состава оборудования с ЧПУ.

Ключевую роль в развитии машиностроения играет парк оборудования с ЧПУ, который в значительной степени обеспечивает объем и качество выпускаемой продукции, обновление ее ассортимента. Высокий уровень автоматизации оборудования с ЧПУ позволяет компенсировать низкий уровень потребления ресурсов, а высокая надежность - снизить эксплуатационные расходы.

Основная проблема предприятий машиностроения – это старение основных фондов. До 80% общего количества станков с ЧПУ старше 20 лет. При этом темпы обновления станочного парка низкие, а несвоевременная замена старой техники новой заставляет продлевать сроки эксплуатации неэффективных станков, что влечет за собой повышение затрат на ТОиР, а в конечном счете тормозит модернизацию экономики страны.

Станочный парк, определяющий производственную мощность предприятия, должен быть компактным, потреблять минимум ресурсов на содержание и иметь потенциал «цифровизации». Оценка его сбалансированности и управляемости структурными свойствами — предмет технической политики машиностроительных предприятий — требует выработки новых методических подходов.

Постоянное внимание к станочному парку определяется не только его высокой стоимостью, существенно влияющей на экономические показатели деятельности предприятия через фондоотдачу. Станочный парк является сложным инженерно-техническим комплексом и в последние годы стал ключевым объектом управления для организации цифрового производства, требуя автоматизированных средств контроля работоспособности оборудования (задача технической диагностики) и диспетчирования интенсивности его функционирования в производственных процессах (задача операционного мониторинга). Данные задачи формируют информационную основу для организации системы технического обслуживания и сервиса станков (ТОиР) и MES-управления производством (оперативно-календарное планирование и диспетчирование производства). Правильная техническая политика позволяет не только обновлять и проводить ТОиР оборудования, но и своевременно проводить капитальные ремонты с глубокой модернизацией и утилизировать морально и физически устаревшее и изношенное оборудование, повышая тем самым конкурентоспособность предприятий по себестоимости и качеству продукции.

В настоящее время техническое состояние и производственные возможности станочных парков большинства российских предприятий являются критичным. Типовой ситуацией является наличие в парке значительного числа устаревших механических станков прошлого столетия и небольшого числа современного меха тронного оборудования с цифровым уровнем автоматизации. Такая диспропорция характеризуется термином «балласт многоукладности станочного парка» как негативный фактор, экономически тянущей предприятие «на дно» рынка. В этом случае цифровое производство в рамках всего предприятия невозможно реализовать из-за доминирования техники, неспособной к оцифровке. Предприятия с негативной многоукладностью станочного парка могут себе позволить лишь локальные цифровые участки, аккумулируя на них современное оборудование, что не всегда реализуемо по производственным возможностям.

Кроме того, техническое состояние и возраст станочного парка влияет на конкурентоспособность предприятия так как:

- Расширение объема продаж достигается повышением производственной мощности за счет увеличения станочного парка с ЧПУ и повышения его загрузки.

- Повышение качества продукции происходит за счет совершенствования технологических процессов и снижением физического и морального износов и функционального устаревания станочного парка.

- Снижение себестоимости продукции происходит за счет повышения производительности работы оборудования и повышения качества обработки.

- Увеличение производственной мощности достигается за счет повышения коэффициента загрузки и ростом производительности работы оборудования, улучшением его возрастной структуры.

В тоже время возраст и техническое состояние парка станков с ЧПУ предприятий определяют конкурентоспособность предприятия и эффективность производства. Приемлемый возраст станочного парка и хорошее его техническое состояние, соответствующее паспортным характеристикам, достигается правильным регулированием возрастного состава парка станков и хорошо организованного ТОиР за счет того, что:

- Внедрение новых станков с ЧПУ и технологий обеспечивают совершенствование технологической и возрастной структуры станочного парка.

- Улучшение организационной структуры производства достигается за счет повышения производительности работы оборудования, увеличения фондоотдачи и снижения простоев по техническим отказам и проведения плановых ТОиР.

Устранение узких мест в производстве, связанном с повышением эффективности работы оборудования, осуществляется за счет повышения производительности работы оборудования и качества обработки деталей, путем ввода современного нового оборудования и капитально отремонтированных с глубокой модернизацией станков с ЧПУ. АО “РКЦ” ПРОГРЕСС” входит в список предприятий, которые за последнее десятилетие смогли перевести механообработку на современное оборудование с ЧПУ, за счет приобретения нового оборудования и возвращения старого оборудования, прошедшего капитальный ремонт с глубокой модернизацией.

В результате наше предприятие ощутило все плоды модернизации собственного производства, а также завоевало репутацию выгодного поставщика и надежного делового партнёра.

Распределение оборудования по возрастным группам показывает снижение возможностей предприятий по реконструкции производства, направленного на повышение производительности оборудования и качества выпускаемой продукции (лишь 1,2% моложе 5 лет, тогда как в группе 6-10 лет – 6,1%, 11-20лет-22%, свыше 20 лет - 70,7%).

Наибольшей проблемой является значительный физический и моральный износ оборудования. Так, 92,7 % оборудования имеет срок эксплуатации более 10 лет, 70,7 % оборудования - старше 20 лет, что требует капитального технического перевооружения.

Всегда, особенно в настоящее время, существенную роль в металлообработке играли и играют технические характеристики и технологические возможности станочного оборудования, позволяющие обеспечивать разные способы формообразования по эффективности, энергоемкости и технологичности. В этой связи все большую дифференциацию получают технологии высокоскоростной, высокопроизводительной и многоцелевой обработки, обработки резанием с минимальным расходом смазки (сухая обработка), а также твердая обработка. При этом требования производительности старых станков могут быть снижены в целях обеспечения точности обработки деталей, поскольку приоритетом для обрабатывающих систем металлообработки сейчас являются требования качества формообразования. В мелкосерийном производстве интенсификация (форсаж режимов) обработки на станочных местах не оказывает критического влияния на длительность производственного цикла изготовления конечной продукции.

Я в бытность работы начальником Технического центра ТОиР оборудования с ЧПУ ежегодно проводил структурный анализ станочного парка, который включал следующие оценочные параметры:

- численности и временных периодов формирования парка предприятия,

- возрастной состав и число поколений станочной техники в парке,

- технологической специализации,

- удельного веса импорта,

- удельного веса капитально отремонтированного с глубокой модернизацией оборудования,

- технического состояния нового, прошедшего капитальный ремонт и старого оборудования,

- основных поставщиков российского оборудования (производители-разработчики),

- категорирования парка по группам анализа: типоразмерный ряд, модельный ряд, универсальность (САУ— ЧПУ, автоматы, агрегаты), прецизионность, крупногабаритность, уникальность, специализация.

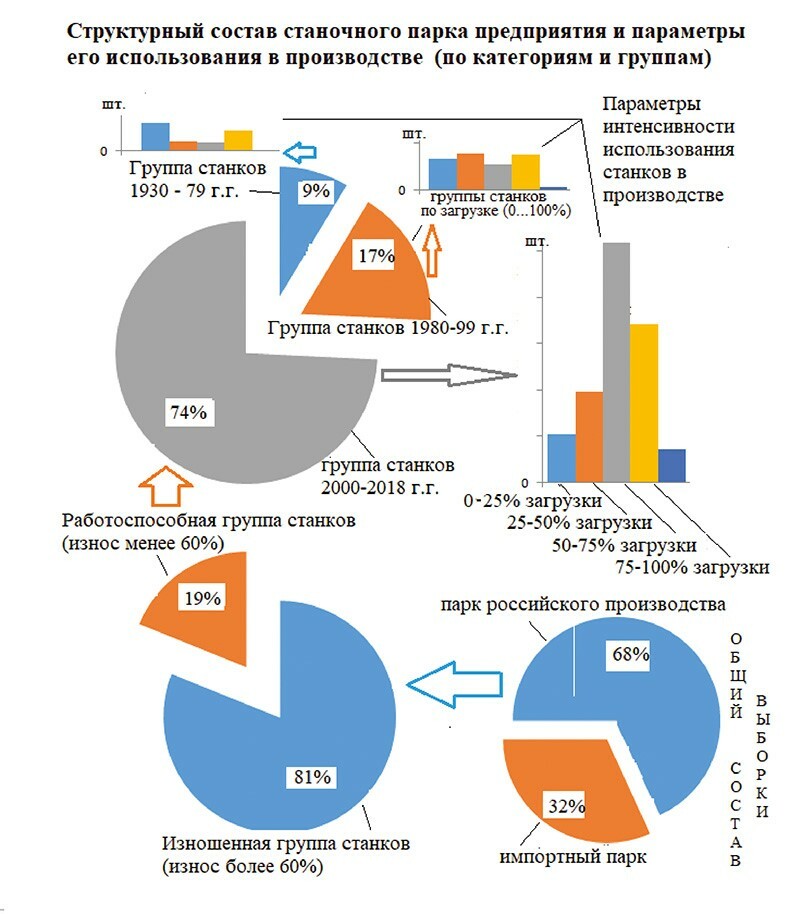

В нижерасположенном рисунке представлен структурный состав станочного парка российских предприятий машиностроения и параметры его использования в производстве по категориям и возрастным группам с анализом загрузки оборудования по возрастным группам. Анализ данных показывает, что станочное оборудование со сроками ввода в эксплуатацию менее 20 лет (группа станков 2000–2018 гг.) квалифицированно используется в производстве. Оборудование со сроками ввода в эксплуатацию более 20 лет по интенсивности использования эксплуатируется с неритмичной загрузкой.

Наиболее работоспособный состав российского оборудования (с износом менее 60%) составляет около 70% современного парка 2000–2018 годов поставки, и включает не более 20% станков советского периода 1980–1999 годов поставки.

При этом удельный вес автоматизированного станочного оборудования на предприятиях РФ не превышает 20%.

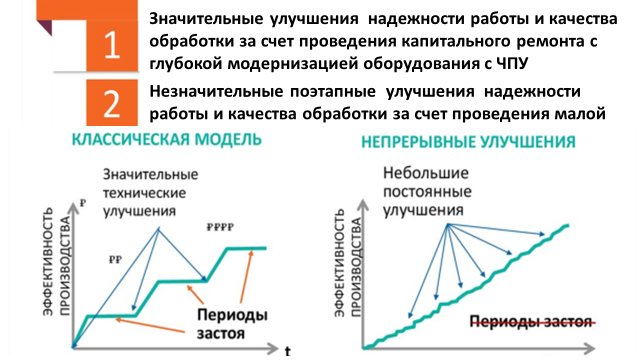

Учитывая серьезность положения на предприятиях Росси с состоянием оборудования с ЧПУ и проблемами обновления станочного парка необходимо в срочном порядке действовать по улучшению возрастного и технологического состояния оборудования с ЧПУ в трех направлениях.

В настоящее время для России одной из важнейших проблем, требующих неотлагательного решения, является возрождение и ускоренное развитие станкостроения и инструментальной промышленности, которые в настоящее время находятся в глубоком упадке, начавшемся около 30 лет назад с развала Советского Союза и практически полного уничтожения всей производственно-промышленной инфраструктуры.

Итак, переходим к первому способу - за счет приобретения нового оборудования.

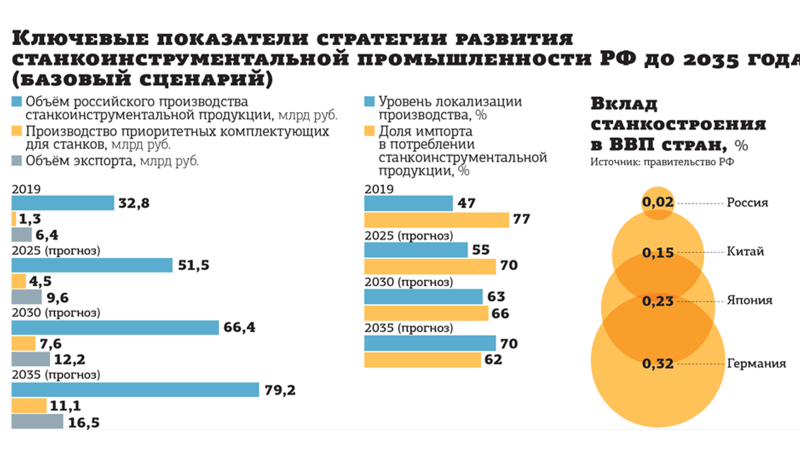

Уровень развития станкостроения – это один из критериев, характеризующих состояние экономики государства, направленность пути его развития. Наличие указанной отрасли, соответствующее качественное и количественное ее состояние способны обеспечить стране технологическую независимость и экономическую безопасность.

Одним из решений перевооружения и омоложения станочного парка является утилизация старого оборудования и закупка нового автоматизированного и прогрессивного оборудования с ЧПУ под конкретные детали. А также изменение технологических процессов обработки деталей для выпуска на новых станках. Это тоже целый комплекс мероприятий и большой объем работы. Но такой вариант не всегда приемлем в виду следующих причин:

- Невозможности станкостроительных предприятий России обеспечить машиностроительные предприятия высокотехнологическим оборудованием из-за развала станкоинструментальной промышленности, отсутствия многих комплектующих, систем ЧПУ, приводов главного движения и подач, низковольтной аппаратуры.

- Невозможности приобретения оборудования с ЧПУ и комплектующих по импорту по причине введенных санкций.

Предприятия ВПК регулярно подвергались и подвергаются санкционному воздействию недружественных государств. И это являлось и является дополнительной возможностью находить новые инновационные технические решения для производства продукции оборонного значения.

Особенно следует отметить необходимость системного подхода к развитию станкостроения, предусматривающего разработку стратегии и ее реализацию по единому стратегическому плану, где должно быть предусмотрено строительство новых специализированных станкозаводов, и заводов или производств по изготовлению комплектующих для станков и организация НИИ. Новые станки должны быть высокоинтеллектуальным и являться базой для создания современной цифровой, интегрированной технологической среды на предприятиях. Поскольку разработка отдельных, даже самых совершенных станков не даст ожидаемого экономического эффекта, новые станки уже на стадии разработки должны становиться частью гибких производственных ячеек, а те, в свою очередь, частью гибких производственных систем, включающих в себя роботов и вспомогательное оборудование. Ниже показана таблица из очередной стратегии развития станкостроительной отрасли до 2035 года (уже шестой или седьмой по счету; к чему приведет эта новая стратегия, покажет время, я думаю ни к чему хорошему она не приведет, будет как всегда).

Перейдем ко второму способу улучшения структуры станочного парка.

Наличие в стране огромного парка морально и физически изношенного металлообрабатывающего оборудования требует необходимости принятия срочных мер по организации современных инновационных служб ТОиР оборудования с ЧПУ, оснащенных современным диагностическим, испытательным оборудованием и инструментом и хорошо развитой АСУ ТОиР предприятий, способную получать оперативную и объективную информации о фактическом техническом состоянии оборудования.

Давайте окунемся в начало 80-х годов, в период массового ввода в эксплуатацию станков с ЧПУ, которые страдали низкой надежностью в основном по электронике. Конечно, 40 лет тому назад была другая страна, другая экономика, несколько иные условия развития предприятий и машиностроения. Но концепция и подходы к повышению эффективности производства, овладению новых наукоемких технологий не теряют своей актуальности и в настоящее время. Естественно, с соответствующим переосмыслением, исходя из реалий сегодняшнего дня. Главный-то принцип был такой: технологии не просто покупали, их осваивали. Чтобы со временем, насколько возможно, максимально уйти от импортных запасных частей, услуг по ремонту оборудования, которых на предприятиях ВПК не было и технологического обеспечения производственного процесса. Это требовало определенных решений руководителей отраслей и новых алгоритмов работы на всех уровнях.

Я в то время работал на предприятии “ПРОГРЕСС”, которое входило в структуру министерства общего машиностроения. В министерстве было управление главного механика и главного энергетика, которое отвечало за обеспечение работоспособности оборудования на предприятиях отрасли. В управлении работала Бурова Фаина Васильевна, замечательная женщина, технически грамотная, обладающая большими организационными способностями, пробивной силой и настойчивостью в вопросах организации повышения надежности работы оборудования с ЧПУ. Фаина Васильевна организовала на предприятия министерства ряд отраслевых специализированных техничек их центров по ремонту импортных систем ЧПУ, приводов главного движения и подач. Таких центров было 6. Каждый центр был оснащен современным диагностическим и контрольным оборудованием, специальным инструментом, электрическими принципиальными схемами и имел централизованный склад запасных частей для централизованного ремонта электронных плат. На ряде предприятий организовала производства по изготовлению запасных частей (ШВП, шпиндели, запасные части к насосам, резино-технические изделий и другие узлы).

Уважаемая Фаина Васильевна, большое Вам спасибо за всю проделанную огромную работу, за помощь предприятиям по организации служб ТОиР оборудования с ЧПУ! Желаю Вам огромного здоровья и долгих лет жизни!

Конечно, при СССР структура управления промышленностью была построена совсем на другом уровне. Масса отраслевых министерств и каждое министерство решало вопрос обновления станочного парка предприятий в обязательном порядке. Этот вопрос был под особым контролем. В начале 80-х годов в СССР отмечается бурный рост ввода в эксплуатацию станков с ЧПУ на предприятиях ВПК. Станки были оснащены отечественными системами ЧПУ типа Н22, Н33, Н55. Так же стали поступать импортные станки из Германии, Италии, Франции, Швейцарии. И у предприятий появилась новые проблемы:

- Организация ТОиР технологически нового оборудования.

- Обучение специалистов ремонтников и операторов работе на станках.

- Обеспечение запасными частями.

- Обеспечение инструментом, диагностическими приборами, стендами для ремонта и регулировки электронных плат устройств ЧПУ и приводов, измерительных датчиков.

Для решения вышеуказанных и многих других проблем в министерстве общего машиностроения были приняты следующие решения:

- В структуре главного механика организовать специализированные комплексные лаборатории ТОиР оборудования с ЧПУ.

- На предприятиях отрасли организовать производства станкостроения и запасных частей (ШВП, линейные опоры качения, насосы, гидростанции, датчики обратной связи и др.). Так родился станкозавод, который выпускал ОЦ модели ИР 320, СТП 220, СТП 320 и другие модели, на заводе “Прогресс” выпускались станки модели МА 655. На одном из приборных заводах создалось производство по изготовлению систем ЧПУ типа CNC-N, CNC-Ф, CNC-У.

- В структуре НПО “Техномаш” организовать отраслевой специализированный отдел по разработке средств диагностики механических и электронных узлов оборудования и замены импортных УЧПУ на отечественные. Руководителе отдела назначили меня. За год мы очень хорошо оснастились техническими и вычислительными средствами.

В 1986 году мы приступили к реализации поставленных министерством задач в следующих направлениях:

1.Разработка и внедрение на предприятиях отрасли системы диагностики технического состояния шпинделей, линейных опор качения и ШВП. Работы проводились непосредственно в производственных цехах на действующем оборудование и специальном стенде на базе ОЦ ИР 500 ПМФ4. В состав системы входили:

1.1. Набор датчиков вибрации, тензодатчики, датчики температуры, датчики чистоты масла.

1.2. Спроектированное и изготовленное переносное портативное записывающее устройство для записи сигналов с узлов станка на дискету.

1.3. Разработанное специальное ПО для определения дефектных узлов оборудования.

В 1988 году работы были закончены с положительным результатом и сданы в эксплуатацию на заводах Прогресс и имени Хруничева. Это стало толком перехода ТОиР оборудования на новую стратегию проактивного обслуживания по фактическому состоянию, определяемому диагностикой.

2.Разработка автоматической системы функциональной и поэлементной диагностики электронных блоков и плат. Система была реализована на базе Блока логических устройств, выпускаемого одним из приборных заводов, входящих в структуру министерства, персонального компьютера, переходных плат, различных клипс и специального ПО. Система прошла апробацию на заводе “Прогресс”, получила положительные отзывы и была внедрена на предприятиях отрасли.

3.Разработка проекта замены на ОЦ модели ИР 500 ПМФ4, импортных УЧПУ типа Bosch micro 5,8 на УЧПУ типа CNC-У производства приборного завода, входящего в структуру отрасли. Работа была выполнена с хорошим качеством, станок был передан предприятию и проработал долгие годы до капитального ремонта с глубокой модернизацией.

Пользуясь случаем, я хотел бы выразить признательность и большую благодарность всем сотрудникам отраслевого отдела за их достой вклад и самоотверженный труд в развитие материально технической базы специализированных лабораторий ТОиР оборудования с ЧПУ на предприятиях отрасли и пожелать огромного здоровья. Особенно хотел бы отметить Е. Емельянова, Л. Шевцову, В. Евтихова.

Перейдем к третьему способу улучшения структуры станочного парка.

На всех уровнях руководства промышленностью широко распространено мнение, что обновление станочного парка и повышение эффективности производства возможно только за счет закупки нового оборудования. При этом не принимается во внимание, что отечественное станкостроение, почти полностью разрушенное рыночными преобразованиями, не способно обновить станочный парк страны за ближайшие 5–10 лет производство многих типов оборудования прекращено (заводы закрылись).

Даже с учетом ожидаемого к 2035 г. увеличения ежегодного выпуска отечественного оборудования с ЧПУ обновить его не удастся. Поэтому решать проблему необходимо комплексно, используя капитальный ремонт с глубокой модернизацией на вновь созданных станкоремонтных заводах, отраслевых заводах по ремонту оборудования и производствах по ремонту на самих предприятиях,

В нынешних условиях, когда доступ к импортному оборудованию сильно ограничен, предприятия отечественного станкостроения не могут обеспечить предприятия машиностроения современными многооперационными станками с ЧПУ, а производителям, особенно предприятиям ВПК, нужно увеличивать объемы выпускаемой продукции, то решить проблему поможет малая модернизация , заключающаяся в в установке на старые станки инновационных узлов и оснастки. То есть, можно оснастить старое оборудование, которое раньше было приспособлено для черновых работ, так, чтобы оно могло выполнять более качественные и точные операции. Таким образом, частично можно заместить импортные станки на модернизированные имеющиеся отечественные. Более того, современные технологии позволяют перевести советские чертежи и техническую документацию в цифровой формат и в относительно сжатые сроки наладить производство усовершенствованных старых станков. Тем более, что на предприятиях в этом направлении уже накоплен положительный опыт.

Старое оборудование в условиях современных экономических реалий— шанс сохранить и даже развить практически любое производство. Станки, которые уже морально устарели, с одной стороны, несут риск остановки производственных линий, но с другой, это не значит, что решить проблему можно лишь полной заменой устаревшего парка. Даже старые советские образцы тридцати-сорокалетней давности можно вернуть к жизни при помощи современных инжиниринговых систем.

Организация «с нуля» производства расходных материалов и деталей для импортного оборудования в России займет определенное время, необходимое на отработку технологий и проведение опытно-промышленных испытаний, это не менее полугода. Срочной альтернативой становится использование высокоэффективных лазерных технологии для защиты действующих деталей от износа и коррозии, а также для восстановления изношенных и поврежденных деталей промышленного оборудования. Мы начали отрабатывать эти технологии 20 лет назад из-за невозможности и долгих сроков поставки новых деталей, которые критически влияли на коэффициент технической готовности оборудования и выполнения плана.

При такой сложившейся ситуации единственным выходом может служить капитальный ремонт с глубокой модернизацией и поэтапная модернизация станков c ЧПУ, которые в силу выше представленных причин и собственного опыта показывают, что на сегодняшний день капитальный ремонт с глубокой модернизацией модернизация станков является актуальной темой для многих предприятий. Многие старые станки, произведенные еще во времена советского союза, имеют жесткую, цельнолитую, чугунную станину, которая является основой для всех других частей станка и задает высокую жесткость станку. Такой станок заменить на современное, но со сварной станиной возможно и не даст желаемого результата. Это еще один случай, когда не то, чтобы невозможно, но не целесообразно заменять на новое не совсем равное оборудование. Скорее всего это как раз тот случай, когда модернизация станка будет надежным и экономически выгодным решением. Ведь на такую станину можно навесить самые современные узлы и этот станок обгонит всех своих современных конкурентов.

В настоящее время необходимо, как можно быстрее рассмотреть и принять программу использования капитального ремонта с глубокой модернизацией устаревшего металлорежущего оборудования с ЧПУ под современные технологические задачи, как одного из экономически обоснованных вариантов, альтернативных покупке нового дорогостоящего оборудования. При проведении капитальных ремонтов с глубокой модернизацией оборудования, необходимо использовать технологию агрегатирования, которая позволит в процессе работ создавать технологическое оборудование под конкретную группу изделий, оснащённого инновационными узлами, системами управления, измерения, самодиагностики и интеллектуальными датчиками.

Итак, подведем итог.

В стремительно развивающемся мире важно соответствовать заданным темпам совершенствования технологических процессов. Однако, не все предприятия готовы к организации и проведению капитального ремонта с глубокой модернизацией и поэтапной модернизации своего оборудования. Это может быть связано и с излишней экономией на оборудовании, либо отсутствием такой возможности в финансовом отношении.

Один из основных вопросов, с которым сталкивается руководство таких предприятий – «Как с помощью морально устаревшего парка станков реализовывать тот же объем продукции, который бы исполнялся на самом современном оборудовании?». Сложно, но возможно.

Одновременное оснащение станка современной системой управления, а также узлами и оборудованием для САМ-технологий и НSМ-технологий позволяет получить качественно новое оборудование. В статьях, опубликованных ранее показан практический опыт проведения капитальных ремонтов с глубокой модернизацией специальных станков СФП 13, СТП320ПРМ3, Форест. Описано проведение глубокой модернизации с полной заменой всех приводов, электроавтоматики и системы управления. Разработана и адаптирована технологическая оснастка, позволяющая получать несколько изделий на одном станке по оптимальной технологии, что гарантирует высокое качество и производительность. Исключение дополнительных переустановок позволило значительно повысить точность обработки. Использование модернизации дает экономически обоснованную альтернативу организации на базе имеющегося оборудования современного высокотехнологичного производства.

В настоящее время в связи с введенными антироссийскими санкциями и продолжающейся экономической блокадой необходимо удержать достигнутое развитие промышленных предприятий за счет использования дивидендной политики в повышении эффективности работы оборудования с ЧПУ за счет внедрения инновационных систем ТОиР на предприятиях машиностроения.