После введения экономических санкций и отказа западных компаний поставлять запчасти и материалы значительное число отечественных предприятий оказались в тяжёлой ситуации на гране остановки производства. Ежедневно возникает объективная необходимость воссоздать пришедшую в негодность деталь или целый узел в импортном оборудовании. Даже в случае, если деталь отечественного производства, но уже больше не выпускается, возникают огромные сложности. Трудности подобного рода позволяет решить аддитивные технологии (АТ) в связке с методами обратного проектирования, или, реверсивным инжинирингом.

Реверсивный инжиниринг (обратная разработка, от англ. reverse engineering) в буквальном смысле представляет собой проектирование наоборот. Если в стандартном случае сначала готовится техническая документация, а затем выполняется готовое изделие, то в случае реверс-инжиниринга, изначально имеется деталь, по которой разрабатываются рабочие чертежи и другая документация, после чего при помощи АТ-технологий воспроизводится исходный образец. Реверс-инжиниринг позволяет не просто копировать ранее созданные детали, в ходе анализа получается разработать изделие с улучшенными характеристиками, в том числе прочностью и долговечностью. Более того, выявляются изначально не задокументированные свойства и возможности, которые производитель ввиду разного рода причин посчитал нужным скрыть. Широкое распространение реверс-инжиниринг нашёл в добывающей промышленности, использующей огромной число ресурсных быстро изнашиваемых узлов.

Несмотря на то, что процесс реверс-инжиниринга для каждой воспроизводимой детали уникален, его можно разделить на несколько основных деталей: получение математической модели; создание документации; непосредственное изготовление.

Получение математической 3D-модели начинается с процесса сканирования, в результате получается «облако точек». В процессе 3D-сканирования применяется метод триангуляции, то есть на объект проецируется маска, которая трансформируется на поверхности детали, сканеры регистрируют взаиморасположение узлов маски, измеряют значения углов и длинны сторон. В результате получается полигональная модель. Важно понимать, что под определённые размеры деталей необходимо подбирать соответствующее оборудование, а универсальных сканеров не существует.

3D-модели могут быть полигональными, которые получаются в процессе сканирования, и твёрдотельными (параметрическими), которые необходимы для дальнейшей работы. Первоначально из облака точек формируется полигональная модель, которая как явствует из названия, представляет собой поверхность, состоящую из множества многоугольников — полигонов. Твёрдотельная модель формируется из графических примитивов, с чётко определёнными параметрами. Для преобразования полигональной модели в твёрдотельную требуется специальное программное обеспечение.

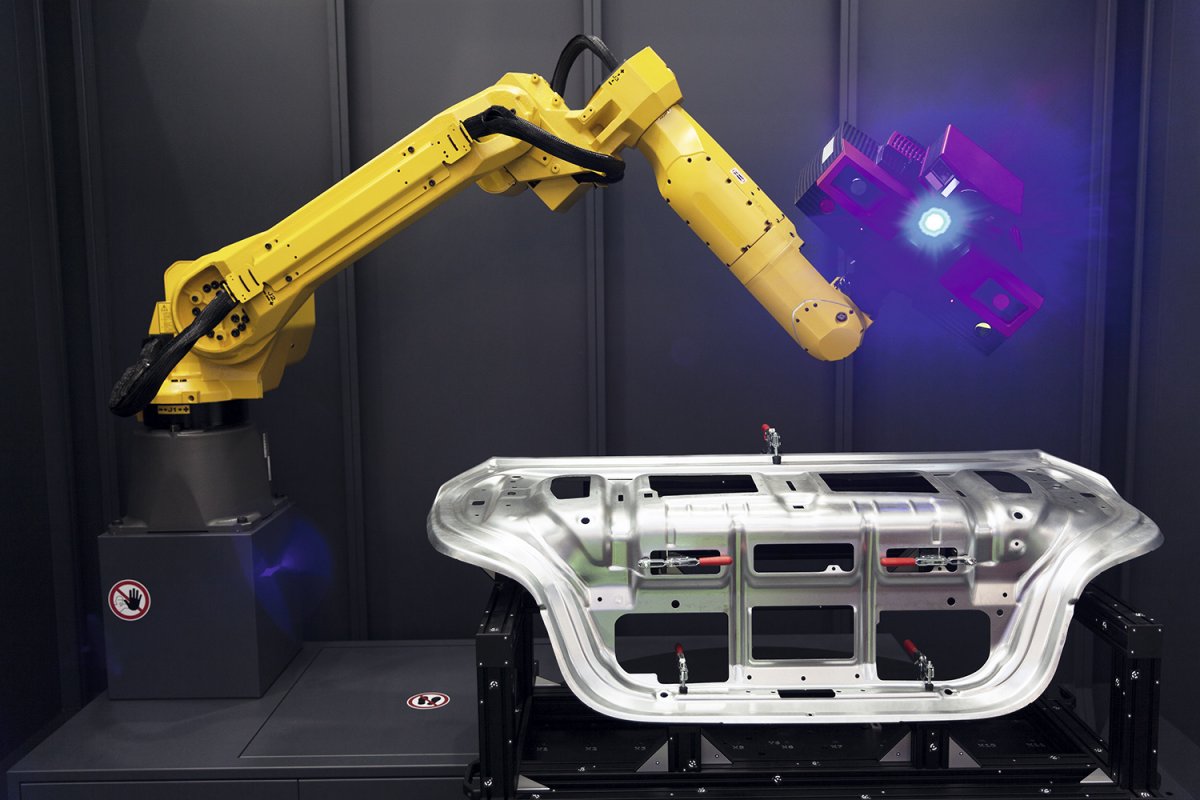

В настоящее время сканирующее устройство часто устанавливается на роботизированные руки-манипуляторы, что позволяет автоматизировать процесс метрологического контроля, например, изначально определить допуски в точности измерения.

Рис. 1. Манипулятор с 3D-сканером. Источник www.sastrarobotics.com

Процесс реверс-инжиниринга не заканчивается автоматическим получением параметрической модели, в большинстве случает требуется дополнительная работа конструкторов, в результате чего получается CAD-модель, файл в формате системы автоматизированного проектирования (англ. Computer-aided design (CAD)). В практической части работа человека-конструктора сводится к суммированию собранной информации, объединению её в абстрактную модель, которая будет использована в роли базы данных для проектирования новой детали.

Реверс-инжиниринг не обязательно связан с необходимостью получения улучшенной копии, главная ценность состоит в возможности понять конструктивные особенности и преимущества для последующего совершенствования детали. Значительное число случаев реверс-инжиниринга связано с необходимостью переработки документации устаревших систем или восстановления утраченных сведений. Производство деталей и узлов при помощи реверс-инжиниринга требует тщательного контроля размеров и точности позиционирования точек соединения различных частей.

Часто возникают случаи, когда необходимо воспроизвести детали, которые были изготовлена до появления Систем автоматического проектирования (САПР), а, следовательно, необходимая документации отсутствует в принципе. Ещё чаще узлы дорабатываются в процессе эксплуатации, после чего нужно внести уточнения в CAD-модели. В условиях внешних санкций CAD-модели стали недоступны для российских компаний. Реверс-инжениринг особенно эффективен при изготовлении литейной оснастки, поскольку формы для её изготовления часто изготавливают вручную.

Контроль качества выпускаемых деталей является актуальной задачей не только для реверс-инжиниринга, но и для всего машиностроения в целом. В нынешнее время машиностроительная отрасль выпускает всё более сложные устройства, оснащенные более совершенными по формам узлами и деталями. Для обеспечения точной работы подобных устройств требуется точность сборки, соответствие размеров комплектующих. В подобной ситуации как никогда ранее повышается значимость метрологического контроля качества. Необходимо отметить, что применение координатно-измерительных машин под управлением ЭВМ началось с 70‑х годов прошлого века, но, на сегодняшний день, самым рациональным решением, сточки зрения сбора точных измерительных данных, являются метрологические сканеры. Преимущество подобных устройств заключается и в возможности их «двойного применения» для получения полигональной модели, так и для контроля качества на этапе фактического изготовления детали.

Технология 3D-сканирования позволяет получать параметры детали не только в местах с ровной поверхностью, но на рёбрах, гранях, углублениях и внутри отверстий. Другим важным преимуществом является бесконтактный способ работы, обеспечивающий считывание данных на расстоянии и в труднодоступных местах.

Рис. 2. 3D-сканер для метрологического контроля. Источник www.indiamart.com

После 3D-сканирования информация передаётся в компьютер, где при помощи специального программного обеспечения производится сравнение фактических размеров с заданными параметрами. Всевозможные отклонения сразу становятся видны конструктору, который может принять решение по устранению несоответствий в размерах, наличию трещин или коррозии.

Метрологические цифровые измерения является самым передовым процессом, преимущества которого не могут быть оспорены, ни одним из других способов поверки, за исключением одного «минуса» — 3D-сканеры являются достаточно дорогими устройствами, которые в нынешних условиях, могут позволить себе только крупные компании, с большим объёмом производства, благодаря которому оборудование быстро окупается. В наиболее распространённых случаях, можно говорить о целесообразности покупки 3D-сканеров при выполнении одного из условий:

1. Предприятие осуществляет крупносерийное производство узлов и деталей с обязательной сертификацией качества на входе и выходе технологического процесса.

2. Осуществляется мелкосерийное изготовление деталей со чрезвычайно сложной геометрией поверхности. При этом непрерывный контроль качества каждого изделия «ручным способом» невозможен или очень трудоёмок.

3. Продукция изготавливается из специфических хрупких материалов, которые разрушаются при «контактном способе» контроля.

4. Производство изделий микроэлектроники, из-за риска «наведения статического электричества».

Применение 3D-сканеров обеспечивает тотальный сплошной контроль на всех стадиях производства. На большинстве предприятий контроль осуществляется выборочно, путём проверки отдельных, случайно выбранных партий. При необходимости увеличения количества контролируемых изделий появляется необходимость в увеличении штата контролёров, что ведёт к увеличению Фонда оплаты труда и себестоимости продукции. Автоматизация процесса контроля качества, за счёт внедрения 3D-сканеров исключает влияние «человеческого фактора» и позволяет перейти от выборочного контроля к непрерывному, увеличивает скорость контроля каждой детали по сравнению с человеческим трудом.

При производстве узлов или механических комплексов важное значение имеет контроль за правильным расположением отдельных деталей относительно друг друга. Точное позиционирование обеспечивает прочность крепления и отсутствие внутренних механических напряжений, которые приводят преждевременному разрушению конструкции.

Применение 3D-сканеров позволит контролировать правильность взаиморасположения деталей друг относительно друга. Данные обрабатываются, передаются на рабочее место конструктора, с фиксацией мест «нестыковок».

В ряде отраслей, таких как строительство, морской и воздушный транспорт, эксплуатация транспортных средств и специальной техники требует постоянных проверок геометрии корпуса. Крупный размер таких объектов предполагает, что для этого требуются большие группы высококвалифицированных специалистов, с серьёзными знаниями и опытом. Применение метрологических 3D-сканеров позволяет выполнить такие работы достаточно быстро. В результате крупногабаритные объекты оцифровываются с высокой точностью, при этом в разы экономится время и деньги компаний. Аналогичные преимущества получаются в процессе измерения мелких и микрообъектов. Удаётся получить данные о размерах с точностью до нескольких микрон, вне зависимости от параметров элементов. Несоответствия в форме или размерах от базовой модели индицируются на экране монитора, конструктору или инженеру-технологу остаётся только принять решение о правильном способе их устранения.

В случае если руководство компании приняло решение закупить 3D-сканер, требуется точно определить тип и марку оборудования. Выбор обосновано начать с функционала метрологического сканера, то есть разобраться с кругом задач, которые необходимо решить в процессе производства продукции. В первую очередь следует определить «рабочую область» сканера. Крупногабаритные объекты, вполне логично требуют сканеров с большой рабочей областью. При этом чем больше рабочая область, тем ниже разрешение сканирования, а, следовательно, точность измерения. Если при измерении размеров морской яхты точность в 1 сантиметр приемлема, то для детали двигателя автомобиля, такая погрешность приведёт выпуску бракованной продукции.

Точность измерений определяется не только габаритами изделий, но и отраслевой принадлежность. Для оборонной, атомной, авиакосмической промышленности требуется сверхвысокая точность, по сравнению, скажем, с производством товаров народного потребления, где нет сложных механических компонентов. Соответственно нет необходимости переплачивать за оборудование в несколько раз, если высокое разрешение сканера изначально не требует в технологическом процессе.

Рис. 3. Российский 3D-сканер — RangeVision Pro. Источник top3dshop.ru

Немаловажное значение имеет скорость работы. Важно понимать, что перед применением 3D-сканер требует предварительной калибровки. Поэтому, наибольшее преимущество 3D-сканирование имеет при крупносерийном производстве, когда требуется до одного замера в секунду. При выпуске малосерийных партий скорость замеров не имеет критического значения.

Оборудование, как правило комплектуется фирменным узкоспециализированным обеспечением. Отсутствие подобных программ может потребовать дополнительных финансовых расходов на его разработку.

Процесс выбора оборудования является достаточно сложной задачей, поэтому, по мнению профессионального сообщества, следует обратиться в компанию, выполняющую функции системного интегратора, специалисты которой имеют обширный опыт в решении таких задач.

Вопросы реверс-инжиниринга, метрологического сканирования и другая подобная проблематика обсуждалась во время панельной дискуссии «Индустрия‑3D. Метрология, обратный инжиниринг и контроль. Центры импортозамещения», проходившей с 23 по 27 мая 2022 года в ЦВК «Экспоцентр» на Красной Пресне в рамках ежегодной выставки «Металлообработка–2022». На встрече собрались представители компаний-интеграторов и производителей оборудования [1].

По словам Олега Гогина, руководителя направления цифровых производственных технологий группы компаний Ostec, в последние месяцы наблюдается устойчивый спрос на услуги в области реверс-инжиниринга и метрологического сканирования, в особенности от компаний нефтегазового сектора. Во многом это объясняется тем, что в данной отрасли работают платёжеспособные организации, а, так же тем, что применяется в основном импортное оборудование, что в условиях санкций привело к серьёзным трудностям при замене запасных частей. При этом спрос на само 3D-оборудование сократился, что тоже можно объяснить снижением финансовых возможностей предприятий.

Михаил Бондарь, руководитель направления судостроения ОКИ — NEVA TECHNOLOGY, рассказал, что интерес к покупке систем метрологического сканирования увеличился ещё в 2014 году, но из-за резкого повышения валютного курса рубля многие компании не смогли реализовать свои планы. Были опасения, что может быть введён запрет на ввоз оборудования, но тогда до тотальных санкционных мер не дошло. В настоящее время отмечается увеличение спроса со стороны компаний, занимающихся техническим обслуживанием сельскохозяйственной техники, поступают заказы до 300 единиц в партии. В подобной обстановке ощущается перегрузка производственных мощностей и конструкторского персонала. Для создания CAD-модели требуется по меньшей мере одни сутки, ещё три дня уходит на разработку рабочей-конструкторской документации (РКД). Логичным выводом в такой ситуации является частичная трансформация бизнеса, состоящая в переходе от продаж метрологических сканирующих систем на оказание услуг реверс-инжиниринга.

Артем Красовский, руководитель отдела продаж компании RangeVision, производителя отечественного оборудования, отмечает увеличение спроса на комплексные решения, связанные с 3D-сканированием. В этой связи возрастает роль компаний-интеграторов, которые должны обеспечить комплексность решений, предоставить заказчику проект, в котором взаимосвязаны метрологические сканеры, программное обеспечение и другие системы неразрушающего контроля.

Выступающие отметили важность государственной поддержки, при этом, они единогласно отметили необходимости комплексности в реализации таких программ. Требуются меры содействия всей цепочке предприятий, от фирм-заказчиков запасных частей до компаний интеграторов и производителей реверс-инжиниринговых систем. Требуется широкая разъяснительная работа среди руководителей предприятий различных отраслей, столкнувшихся с трудностями в поставках зарубежных комплектующих, что качественные и надёжные решения существуют. Помощь государства требуется и вопросах сертификации новых изделий, поскольку речь идёт не о простом копировании, а о модернизации, с добавлением нового функционала, на основе накопленного опыта эксплуатации. Процессы реинжиниринга импортных комплектующих требуют специальной проработки и регламентации со стороны государства.

Современные метрологические 3D-системы собирают огромный массив информации, который может быть обработан только с применением специального программного обеспечения. До недавнего времени на рынке было представлено исключительно зарубежные программы, но в настоящее время, для софтверных-компаний открылось «окно возможностей», и сейчас ведутся активные разработки. Участники пленарной сессии подтвердили готовность к самому тесному сотрудничеству между производителями отечественных 3D-сканеров и программистами в области разработки отечественного программного обеспечения.

Для того, чтобы использовать все возможности, которые дают аддитивные технологии, требуется решить целый комплекс задач, начиная от подготовки специалистов в университетах и колледжах, на курсах повышения квалификации, заканчивая определением отраслевых конструкторских требований к воспроизводимой продукции, позволяющим сократить время на сертификацию.

Обсуждение проблематики реверс-инжиниринга и метрологических сканеров подтвердило, что применение комплекса систем аддитивных технологий значительно повышает качество выпускаем деталей и снижает себестоимость, позволяет сэкономить длительность технологического процесса, фактически исключить факты выпуска бракованных изделий. Комплексная автоматизация производственно-технологических процессов, с применением реверс инжиниринга и метрологического и 3D-сканирования, повышает эффективность компании, усиливает конкурентные рыночные позиции, позволяет проводить уверенную эффективную политику импортозамещения.

Литература

Источник журнал "РИТМ машиностроения" № 6-2022