О правильности выбора инструмента и режимов обработки можно судить по признакам износа инструмента. В статье на примере твердосплавных пластин показаны некоторые характерные изменения, которые помогают оценить происходящие процессы и предпринять меры

для повышения эффективности обработки.

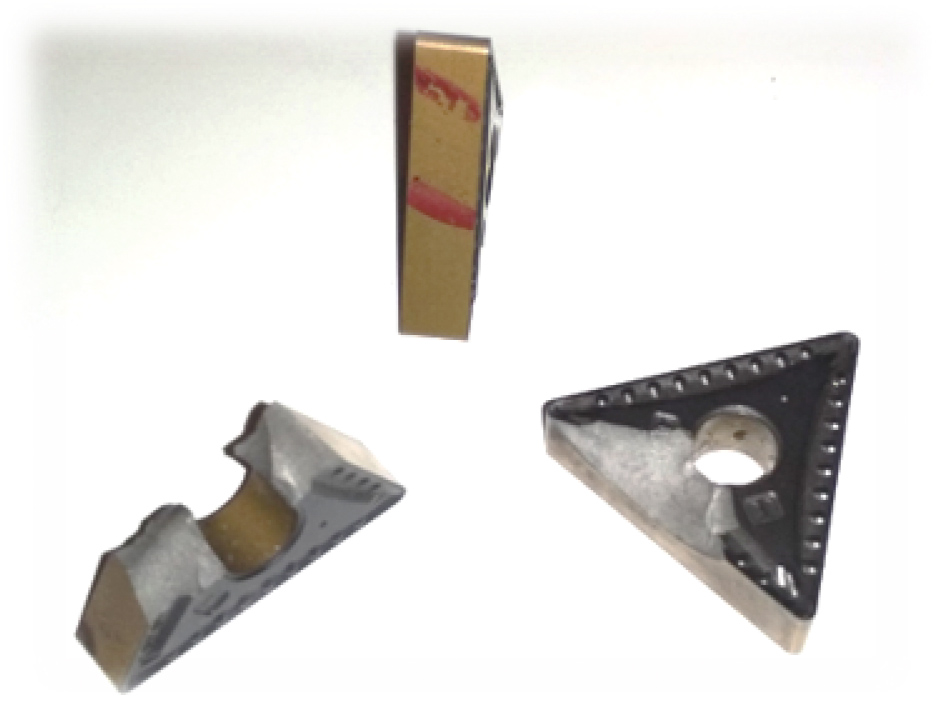

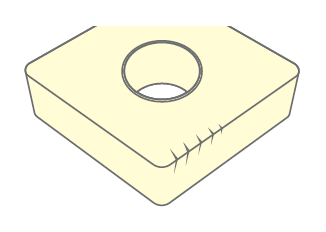

Каждый, кто занимается металлообработкой, сталкивается с таким явлением, как износ инструмента (рис. 1). Это абсолютно нормальный и естественный процесс, возникающий в процессе обработки металлов резанием из-за взаимодействия режущей кромки и обрабатываемой поверхности. При этом режущая кромка подвергается сразу нескольким видам воздействия: механическому, температурному, химическому, фрикционному и др.

Рис. 1. Износ и поломка инструмента

Однако видов износа инструмента существует довольно много, и не все из них являются естественными. Некоторые виды износа появляются вследствие неправильного использования металлорежущего инструмента либо вследствие некорректного выбора самого инструмента.

Обычно выделяют три типа износа режущей кромки: абразивный, адгезионный и диффузионный. При абразивном износе твердые частицы обрабатываемого материала царапают поверхность режущего инструмента, постепенно истирая ее. Процесс адгезионного износа связан с напаиванием (прилипанием) трущихся друг о друга поверхностей, после чего происходит отрыв микрочастиц с поверхности режущей кромки, что со временем приводит к образованию больших впадин (лунок) на поверхности инструмента. Данный процесс, как правило, происходит при относительно невысоких температурах в зоне резания. Диффузионный износ наступает при высоких температурах, когда атомы инструмента и обрабатываемой заготовки смешиваются, возникает химическая реакция, в результате которой меняется физико-химический состав верхнего слоя инструмента, его сопротивление износу уменьшается, а в дальнейшем возникают лунки на его передней поверхности. Любой износ образуется либо на задней, либо на передней поверхности инструмента, а иногда и на обеих поверхностях сразу.

Итак, рассмотрим некоторые виды износов на примере твердосплавных пластин:

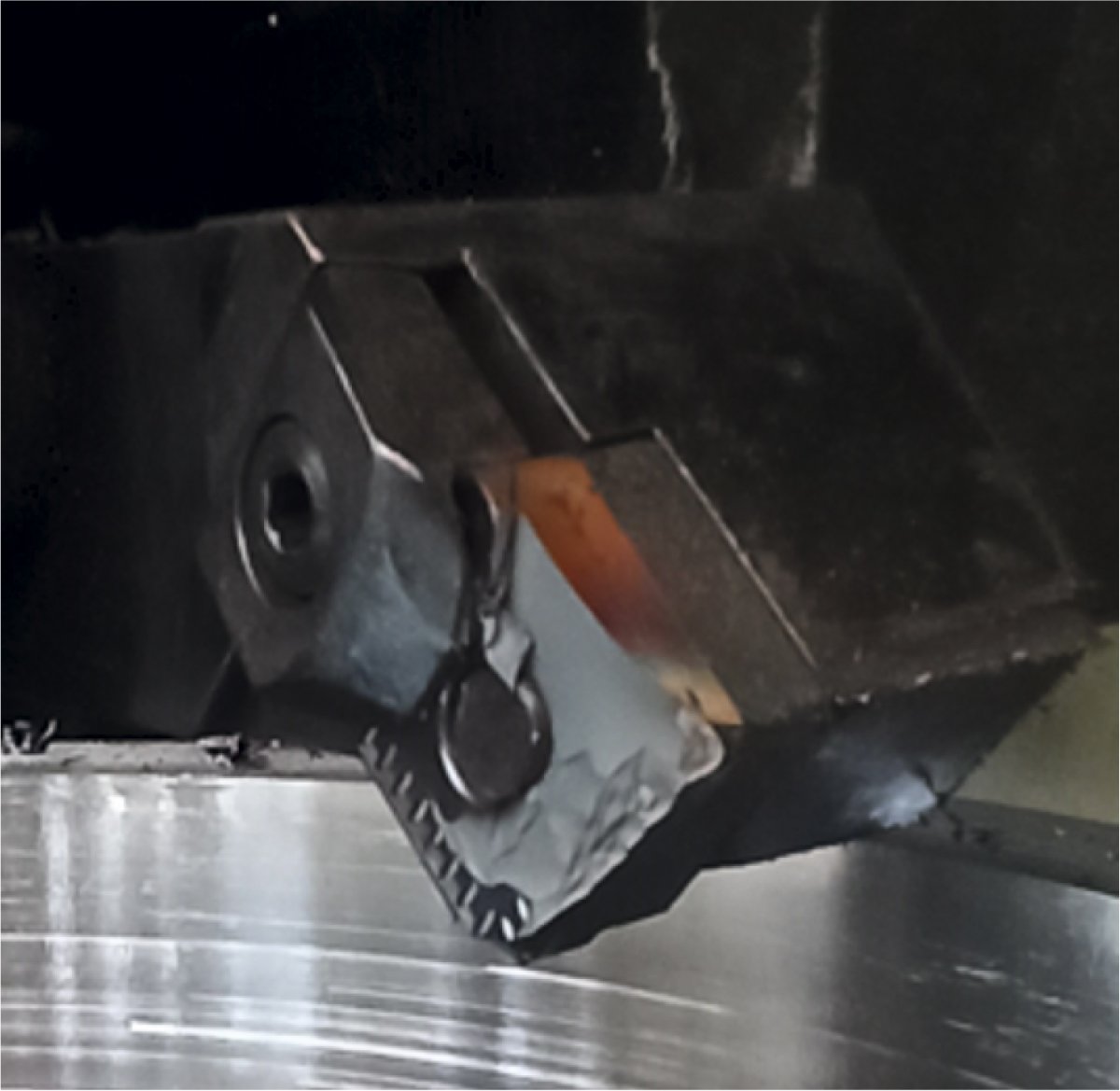

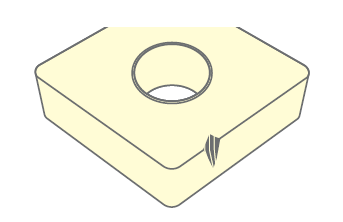

Износ по задней поверхности (рис. 2)

Рис. 2.

Это абразивный вид износа, следствием которого является истирание задней поверхности режущего инструмента. Происходит он из-за трения задней поверхности инструмента об обрабатываемую поверхность. Такой износ является наиболее предпочтительным, так как наступает он постепенно и предсказуемо. Если в ходе обработки последовательно возникает износ по задней поверхности, то это признак нормальной эксплуатации инструмента.

В то же время, если задняя поверхность изнашивается слишком быстро, то это может быть признаком того, что мы используем недостаточно твердый сплав. Как известно, сплавы не могут быть одновременно твердыми и прочными: чем тверже сплав, тем менее он прочный и наоборот.

Также причиной слишком интенсивного износа по задней поверхности может быть чрезмерная скорость резания. Из трех основных параметров режимов резания: подача, скорость резания и глубина резания — именно скорость резания наиболее сильно влияет на износ инструмента.

Подача инструмента менее влияет на износ, но от величины подачи сильно зависит, насколько интенсивно будет изнашиваться передняя поверхность инструмента. Глубина резания несущественно влияет на износ инструмента, но важно не превышать рекомендуемых параметров по глубине, чтобы не допустить механической перегрузки и разрушения пластины.

Соответственно, для борьбы с данным типом износа следует снизить скорость резания и выбрать более твердый, а значит, более износостойкий сплав.

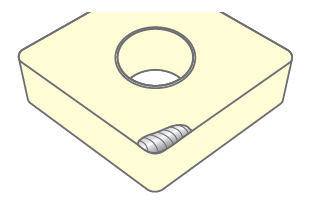

Образование бороздки (рис. 3)

Рис. 3

Бороздка, или проточина возникает на уровне глубины резания. Причиной такого износа может стать корка на поверхности заготовки или твердые микровключения в обрабатываемом материале.

Данный вид износа обусловлен упрочнением обрабатываемой поверхности и характерен для вязких материалов, таких как нержавеющие и жаропрочные стали.

Для борьбы с образованием бороздки рекомендуется уменьшить скорость резания, уменьшить подачу, выбрать более прочный сплав, а также уменьшить угол в плане. Образование бороздки можно предотвратить изменением стратегии обработки, например, сделав переменной глубину резания.

Износ по передней поверхности (лункообразование, рис. 4)

Рис. 4.

Передняя поверхность — это поверхность, по которой сходит стружка в процессе резания, и именно данная поверхность больше всего контактирует со стружкой. Износ по передней поверхности наступает вследствие того, что горячая стружка, сталкиваясь с передней поверхностью режущего инструмента, разлагает кобальтовую связку и растворяет карбид вольфрама. Твердые включения в обрабатываемом материале врезаются в пластину, покрытие скалывается, и его частицы вдавливаются в переднюю поверхность.

Для решения проблемы в данном случае следует снизить скорость резания или подачу, выбрать более твердый сплав, а также проверить корректность выбора стружколома. Возможно, что геометрия стужколома не подходит для конкретной обработки. Например, при черновой обработке используется стружколом, предназначенный для чистовых операций, соответственно, стружка не будет правильно сегментироваться, а будет сталкиваться с передней поверхностью, разрушая ее.

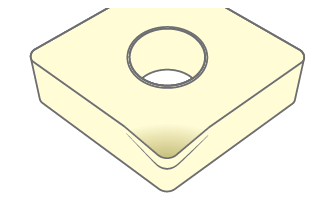

Пластическая деформация (рис. 5)

Рис. 5.

Если в процессе обработки генерируется слишком большое количество тепла и вдобавок возникает механическая перегрузка пластины, то под воздействием температуры размягчается твердый сплав, кобальтовая связка плавится и происходит пластическая деформация режущей кромки.

В этом случае прежде всего стоит обратить внимание на снижение температуры в зоне резания, а эффективнее всего это можно сделать, снизив скорость резания, а также включив СОЖ, если СОЖ не использовалась ранее. Важно, чтобы СОЖ подавалась именно в зону резания для того, чтобы максимально эффективно снизить температуру. Для данных целей можно использовать специальные державки с возможностью направленной подачи СОЖ. Кроме того, желательно выбрать более износостойкий (твердый) сплав и геометрию с большим радиусом режущей кромки, так как температура будет распределяться по большей площади поверхности, что приведет к ее снижению.

Наростообразование (налипание, рис. 6)

Рис. 6.

При высоком давлении и низкой температуре в зоне резания обрабатываемый материал может прилипать к режущей кромке, а потом при отрыве этого нароста он захватывает с собой частички покрытия и основу сплава, соответственно, пластина быстро разрушается. Дополнительной проблемой является то, что при образовании данного нароста геометрия пластины меняется, и это может сказаться как на качестве обрабатываемой поверхности, так и на ее конечном чистовом размере. Как правило, наростообразование происходит при обработке вязких материалов, таких как нержавеющая сталь или алюминий.

При такой проблеме следует увеличить температуру путем увеличения скорости резания. Одной из самых распространенных ошибок является обработка вязких материалов с низкой скоростью резания. Также рекомендуется по возможности выбрать пластину с более острой геометрией и тонким покрытием (например, PVD- сплавы имеют значительно меньшую толщину покрытия, чем CVD).

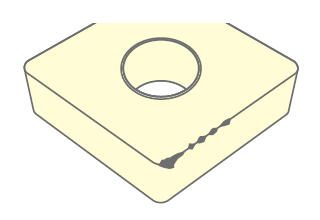

Выкрашивание режущей кромки (рис. 7)

Рис. 7.

В основном причиной такого вида износа служат твердые микровключения в обрабатываемом материале, вибрации, а также прерывистое резание.

Прежде всего стоит проверить стабильность обработки, хорошо ли закреплена деталь на станке и нет ли вибраций. При обнаружении вибраций и невозможности улучшить жесткость закрепления заготовки стоит изменить угол в плане на более близкий к 90 градусов. Это приведет к увеличению осевых сил резания и уменьшению радиальных, а, как известно, именно радиальная составляющая силы резания вызывает вибрации. Если причина не в этом, то стоит уменьшить подачу, особенно на врезании и на выходе из резания. Также следует выбрать более вязкий сплав и более прочную геометрию режущей кромки, возможно, с большим радиусом.

Термические трещины (рис. 8)

Рис. 8.

Такой вид износа легко идентифицируется, так как имеет явные признаки — трещины, перпендикулярные режущей кромке. Возникает из-за разницы температур между нагретым и охлажденным состоянием режущей кромки.

Термотрещины особенно характерны для фрезерования, так как используется несколько зубьев инструмента, которые попеременно то находятся в материале, то выходят из него, подвергаясь таким образом быстрой смене температуры.

При появлении такого вида износа прежде всего нужно прекратить подачу СОЖ либо, наоборот, использовать избыточное количество охлаждающей жидкости для поддержания постоянного уровня температуры режущей кромки. Также стоит уменьшить скорость резания и выбрать более вязкий сплав, который менее склонен к такому типу износа.

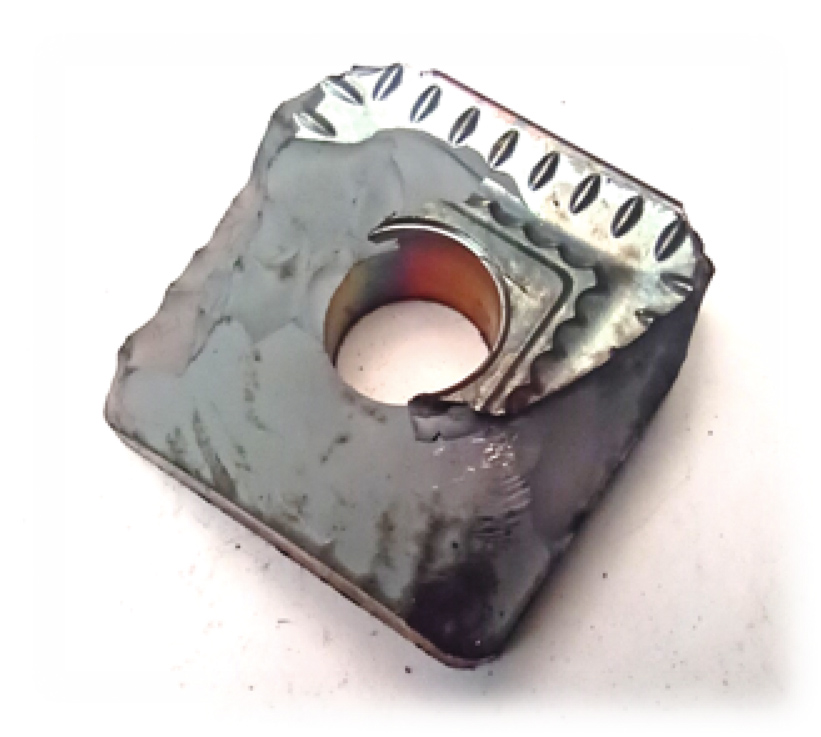

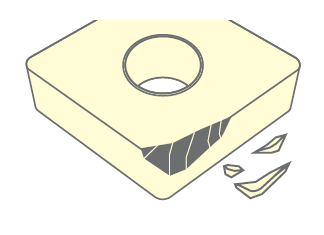

Разрушение пластины (рис. 9)

Рис. 9.

Сочетание механической и термической нагрузки является таким большим, что пластина разрушается в первые секунды работы, причем одновременно и по задней, и по передней поверхности. Причиной, как правило, является один из предшествующих видов износа. Также, возможно, установлены сильно завышенные режимы резания или некорректно выбрана геометрия пластины.

В данном случае рекомендуется уменьшить глубину резания, уменьшить подачу, выбрать более прочный сплав. Иногда может помочь замена пластины на более толстую или, например, замена двухсторонней пластины на одностороннюю.

Стоит заметить, что интенсивность и характер износа сильно зависит не только от параметров металлорежущего инструмента, но и от обрабатываемого материала, так, например, при обработке чугуна характерен износ по задней поверхности, потому что стружка хорошо сегментируется и почти не взаимодействует с передней поверхностью, а пластическая деформация возможна при обработке жаропрочных материалов, в процессе резания которых генерируются очень высокие температуры.

Таким образом, научившись правильно классифицировать износ инструмента, можно обеспечить стабильную обработку и максимально увеличить стойкость режущей кромки металлорежущего инструмента.

YG‑1 RUS., LLC

https://www.yg1.kr/rus/

Источник журнал "РИТМ машиностроения" № 3-2022

Еще больше новостей |