Цифровизация в сфере эксплуатации промышленного инструмента уже успешно осуществляется за счет таких технологий Индустрии 4.0, как большие объемы данных и аналитика, промышленный интернет вещей, облако. И это далеко не конечная комбинация решений, которые способны повысить эффективность обрабатывающего производства.

Суть Индустрии 4.0, также известной как четвертая промышленная революция, — это цифровизация, автоматизация (в том числе принятия решений) и внедрение интеллектуальных систем (рис. 1). В то время как в фокусе третьей промышленной революции был переход с механических и аналоговых систем на цифровые, четвертая промышленная революция — это увеличение влияния цифровых технологий: машины становятся более самостоятельными, они могут обмениваться данными и принимать решения; становится возможной обработка гигантских массивов данных в объемах, неподвластных человеку. Все это происходит с целью повышения эффективности и роста. Технологии Индустрии 4.0 меняют фундаментальный подход к процессу управления бизнесом. Этот процесс можно сравнить с переходом от парового двигателя к электричеству, который произошел во второй промышленной революции.

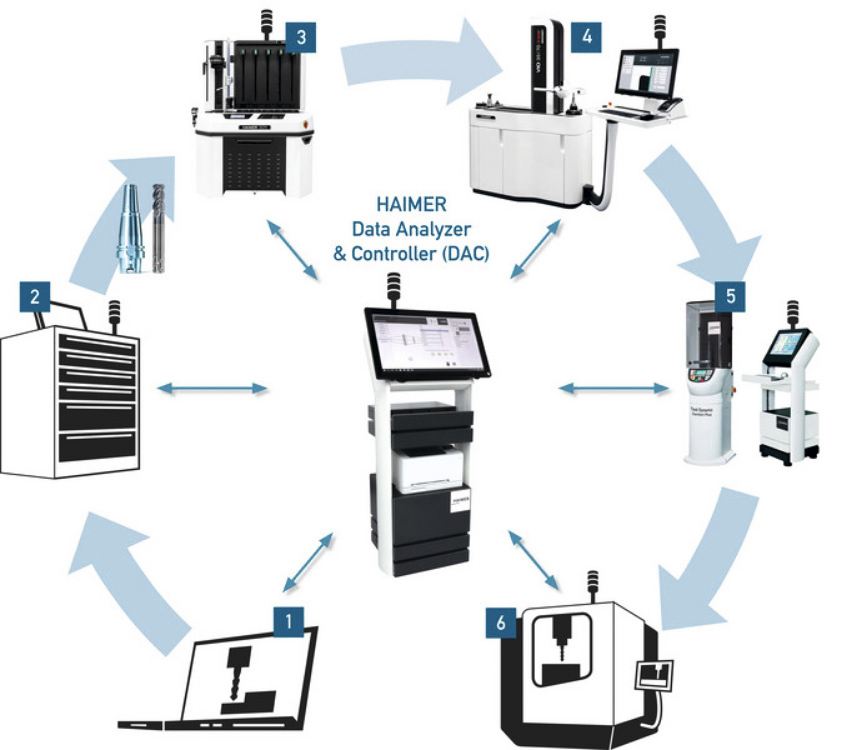

Рис. 1. Индустрия 4.0 оцифровывает и связывает весь цикл производства

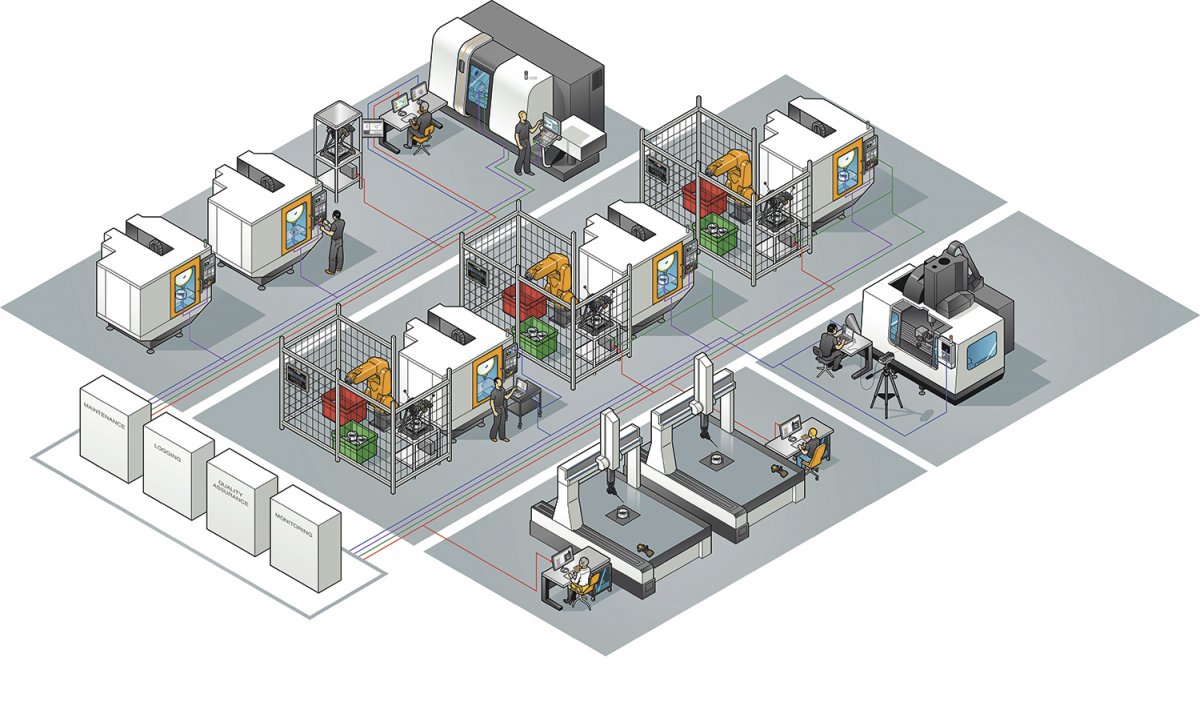

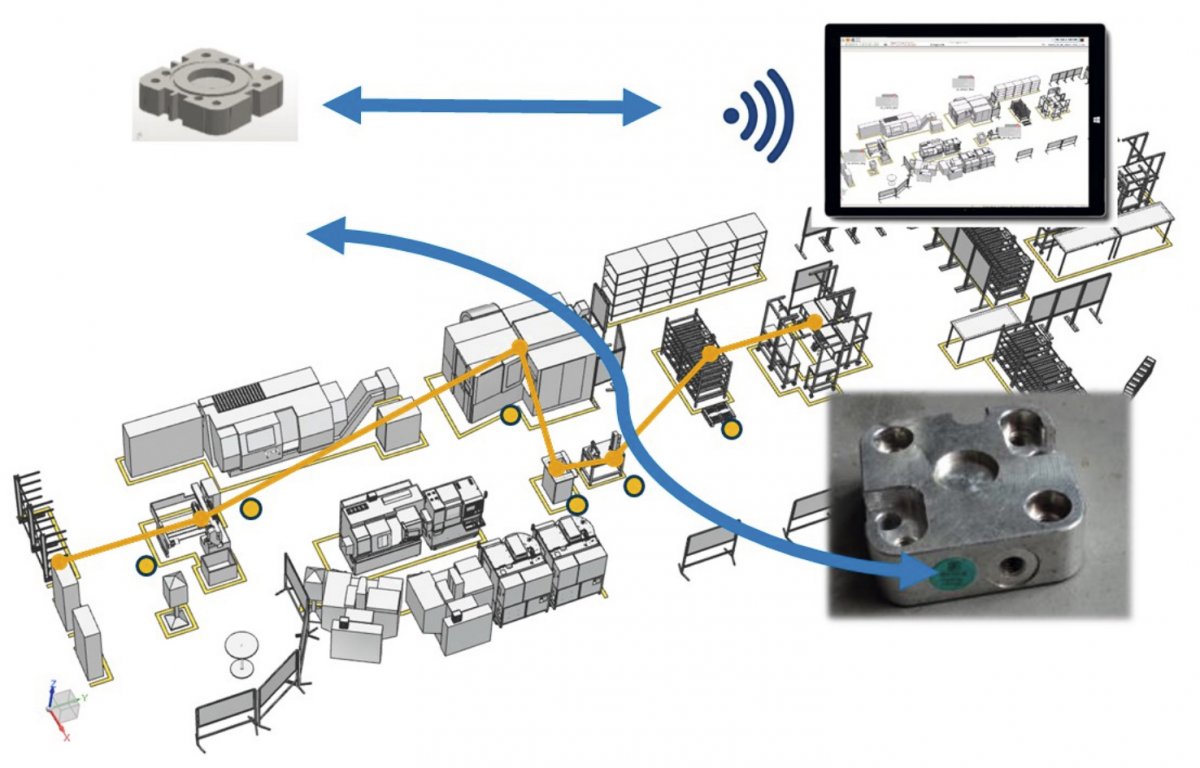

Технологии Индустрии 4.0 оказывают существенное влияние на современное производство: используются для повышения производительности труда, улучшают прогнозирование спроса, изменяют назначение обособленных баз данных, участвуют в диагностике технического обслуживания, повышают безопасность труда, предоставляют возможность виртуального обучения и многое другое. Индустрия 4.0 является частью более широкой концепции под названием «цифровая трансформация» — внедрение цифровых технологий в процесс организации и управления экономикой/перевод технологических процессов, продуктов и услуг компании в цифровой формат, что предполагает сопровождение всех производственных процессов от планирования до доставки продукции конечному потребителю программными продуктами для глубокой аналитики, датчиками сбора данных на производстве, «умными» складами, системами отслеживания и учета материальных активов и продукции (рис. 2).

Рис. 2. Мобильное управление и отслеживание процессов

Технологии Индустрии 4.0 для производства помогают преодолеть пробелы между ранее разделенными, несвязанными процессами, делает их прозрачными, позволяет увидеть полную картину процессов организации и, кроме того, провести глубокий анализ и сравнение.

На данный момент выделяют порядка десяти популярных цифровых технологий Индустрии 4.0 для производства:

1. Большие объемы данных и аналитика (Big Data & Analytics).

2. Автономный робот (Autonomous Robots).

3. Симуляция/виртуальная копия (Simulation/Digital Twins).

4. Горизонтальные и вертикальные системы (Horizontal and Vertical Systems).

5. Промышленный интернет вещей (Industrial IoT (IIoT)).

6. Технологии кибербезопасности (Cybersecurity Technology).

7. Облако (The Cloud).

8. Аддитивное производство (Additive Manufacturing).

9. Искусственный интеллект (Artificial Intelligence).

10. Дополненная реальность (Augmented Reality).

В данной статье рассматривается вопрос влияния технологий Индустрии 4.0 на инструментальное хозяйство производства, поэтому отдельно каждый из указанных видов технологий рассматриваться не будет. Однако важно понимать, что развитие и внедрение цифровизации идет очень активно, появляются новые формы и продукты. В настоящий момент для инструментального хозяйства из перечисленных десяти направлений можно выделить порядка трех самых распространенных: большие объемы данных и аналитика, промышленный интернет вещей, облако. Они могут применяться отдельно — это частичная цифровизация, или совместно, как полноценные пакет-решения от поставщика технологии. Особенностью технологий Индустрии 4.0 является гибкость, и, несмотря на три выделенных выше направления, нельзя сказать, что это конечная комбинация решений. В зависимости от потребностей пользователя автоматизация и цифровизация производственных процессов, внедряемых в инструментальное хозяйство, может привлекать большее разнообразие технологий (включая уникальные).

Итак, перейдем к более подробному описанию характерных для инструментального хозяйства технологий Индустрии 4.0. Номер один в списке и, наверное, самая распространенная и, уже можно сказать, широко внедренная во многие сферы нашей жизни технология — большие объемы данных и аналитика (Big Data & Analytics).

Начнем с названия. Big Data — имеется ввиду абсолютно дословное значение: гигантские массивы данных. Количество статистических данных и чисел настолько велико, что человек или целый отдел могут потратить годы на их ручную обработку и так не получить реальных значений.

Ситуация кардинально меняется благодаря машинной обработке. Используя современные продвинутые средства вычислительной техники, эти огромные потоки чистых, исходных данных можно преобразовать в точные, однозначно оцененные результаты, на которые можно опираться при принятии решений по управлению производством. Откуда берутся исходные данные? Источники могут быть разнообразными: от датчиков IoT (промышленный интернет вещей), установленных в цехах, и систем освещения до данных по продажам или факторов, влияющих на систему снабжения-поставок, таких как погода или политическая обстановка. Технология Big Data является фундаментом для множества других технологий Индустрии 4.0. Чем больше данных используется, тем больше эффективность технологии (рис. 3).

Рис. 3. Сбор данных со всех этапов производства

Теперь рассмотрим небольшой пример применения этой технологии на производстве. Предположим, имеется небольшое производство, где станки оснащены датчиками IoT, они взаимосвязаны. Каждый датчик непрерывно регистрирует ход процессов и анализирует информацию, поступающую как из самого датчика, так и из облака (упомянутая выше технология). Все данные, такие как время полезной работы станка, собираются и передаются в алгоритм машинного обучения (рис. 4).

Рис. 4. Умное производство (Renishaw)

Этот алгоритм, или формула генерирует результаты в соответствии с режимом обслуживания оборудования. Например, сообщает: «Этот узел выйдет из строя через 2–3 недели». Имея эту информацию, сервисные работы можно запланировать в нерабочие для станка часы, то есть эффективность использования оборудования повысится. Этот процесс называют «диагностическое обслуживание». Он невозможен без технологии Big Data. То есть указанному производству данная технология помогает контролировать производственные мощности, снижает расходы и риски простоя по техническим причинам.

Перейдем к примерам для инструментального хозяйства. Сбор и полезная аналитика данных могут происходить на всех стадиях инструментального жизненного цикла: оценка потребности закупки, организация хранения, отслеживание локации каждой единицы инструмента (оснастки), включая персонифицированную ответственность, сбор информации о работе инструмента: стойкость (рис. 5), эффективность использования, предотвращение критического износа и снова оценка потребности закупки. Таким образом можно выстроить непрерывный, циклический поток данных, аналитика которого позволит эффективно управлять процессом производства и уверенно его планировать. Многие обозначенные этапы являются комплексными, то есть включают факторы, непосредственно влияющие на состояние инструмента, например, режимы резания и траектория перемещения инструмента, характеристики самого станка и т. д. Грамотное улучшение производственного процесса — комплексная задача. Слишком много факторов она содержит. Но благодаря технологиям Индустрии 4.0 стало возможно воспроизвести эту систему на цифровом уровне, проводить аналитику и влиять на результат (рис. 6).

Рис. 5. Результаты анализа собранных со станка данных могут использоваться для предотвращения критического износа и увеличения срока службы инструмента

Рис. 6. Сбор данных на производстве

Безусловно, повышение производительности и сокращение расходов будут проводиться тем интенсивнее, чем больше данных на каждом этапе удастся получить. Часто начинают с мониторинга станков с ЧПУ (рис. 7). Для них предусмотрены различные датчики IoT, генерирующие потоки данных о времени полезной работы, внутренних предупредительных сигналах, сигналах эксплуатационного состояния, расходе энергии и многих других рабочих характеристиках и параметрах. Аналогичным образом можно отслеживать работу каждого инструмента: когда, где и как он используется с учетом данных о скорости резания, траектории движения, типе охлаждения и множестве других характеристик, которые будут передаваться в облако (технология The Cloud). Наибольшую эффективность можно получить, если не изолировать эти данные, а воспользоваться функционалом для взаимодействия и перекрестного анализа, собранной статистики.

Рис. 7. Отображение информации о загрузке участка ЧПУ

Следующий вопрос, который хотелось бы рассмотреть, это хранение инструмента и оснастки. В этом вопросе помимо уже рассмотренных технологий ведущее место занимает так называемый умный инструментальный шкаф, или toolbox (тулбокс). Это пример технологии промышленного интернета вещей (Industrial IoT (IIoT)). Разработок в этой сфере достаточно много, все крупные мировые инструментальные бренды уже имеют комплексные решения в этой сфере, также разработками занимаются отдельные компании, специализирующиеся на внедрении цифровизации.

Спектр возможностей этой технологии очень широкий, разнится от поставщика к поставщику, упирается в бюджет и насущные потребности предприятия.

В основе технологии «тулбокс» лежит матричное представление данных. Каждый инструментальный шкаф — это матрица, где ячейки для хранения объектов структурированы в строки и ряды (рис. 8). При этом, например, для целей хранения больших объектов, шкаф может иметь только один вертикальный столбец с несколькими рядами. Также существуют шкафы-барабаны или шкафы карусельного типа, то есть кроме столбцов и рядов для позиционирования используется угол поворота: внутренняя ячейка с объектом будет доворачиваться системой выдачи, чтобы совпасть с внешней дверцей.

Рис. 8. Умные инструментальные шкафы Iscar Matrix

Существует огромное количество разнообразных конфигураций умных шкафов: по структуре матрицы, по объему ячейки, по особенностям объектов хранения. Например, существуют специальные ячейки для хранения электроинструмента (аккумуляторного) с розетками внутри, чтобы во время хранения осуществлять зарядку. Практически все поставщики предлагают пользователям составить собственную конфигурацию шкафа, то есть указать, сколько ячеек и каких типоразмеров, стандартизированных поставщиком, включить в данный корпус шкафа.

Обычно предлагается следующая система установки. Существует мастер-шкаф с интерфейсом выдачи, например, сенсорным экраном, датчиком идентификации сотрудника и сканером штрих-кодов. К нему по необходимости подключают ближайшие шкафы, чтобы не пришлось после открытия ячейки идти к ней в другой корпус. К системе выдаче (интерфейсу) можно подключить несколько шкафов и все пункты выдачи, находящиеся не только в данной локации, но и в других филиалах производства. Это позволяет эффективно использовать общую систему мониторинга, доступную ответственным лицам на предприятии или вне его — расстояние не помеха процессу обмена данных. При этом может использоваться локальная сеть предприятия в случае, если выход в интернет нежелателен.

Одна из базовых концепций умного шкафа — снабжение производства инструментом в режиме 24/7. Для этого в системе выдачи есть различные виды идентификации сотрудников. Например, допуск осуществляется по электронному пропуску или логину/паролю. То есть сначала нужно приложить к сканеру пропуск, затем через сенсорный экран мастер-шкафа указать наименование инструмента, после чего система отобразит ячейку выдачи и запросит подтверждение, ячейка разблокируется, и можно будет забрать инструмент. Также система позволяет назначать вариативный уровень доступа. Например, технолог-программист, отправляя управляющую программу и карты наладки на станок с ЧПУ, проверяет наличие запланированного инструмента и оснастки в шкафах и дает к ним доступ операторам-наладчикам, работающим на данном станке, четко регламентирует объем/количество. Таким образом выстраивается понятная производственная цепочка, происходит персонификация материальной ответственности. Помимо допуска по пропуску или логину, шкафы могут оснащаться камерами.

Система отслеживает наполненность ячеек и сигнализирует о необходимости пополнения или о приближающейся необходимости. Если предприятие имеет устоявшуюся номенклатуру, то можно дать разрешение шкафу (при наличии данной функции) отправить запрос о недостающих наименованиях (при достижении определенного количества, в определенные даты) поставщику инструмента. Как правило, с появлением тулбоксов появляется и специалист, ответственный за них. Он заполняет ячейки, проверяет отчеты системы о запасах, собирает аналитику и т. д.

Описанные шкафы, как правило, не имеют специальных требований к установке. Их можно ставить непосредственно на производственном участке. Существенным требованием является наличие бесперебойного электропитания, при этом, как правило, ко всем шкафам существует механический доступ в режиме отключения энергии (например, набор ключей у ответственного лица). Однако важную роль в этой системе играет программное обеспечение. Невозможно встретить производство, использующее инструмент только одного бренда или поставщика. Так и со шкафами, должна быть возможность в один цифровой поток без потерь интегрировать шкафы разных поставщиков. ПО для управления шкафами должно полноценно интегрироваться в СУП — систему управления предприятием. То есть все данные, как текущие (фактическое наличие, кто именно сейчас использует и т. д.), так и статистические данные (расход конкретного наименования в месяц/квартал/год, износ/амортизация и пр.) должны быть полностью доступны уполномоченным сотрудникам, не имеющим непосредственного доступа к шкафам, но управляющим процессами на производстве. Не стоит забывать и о русификации, так как подобные технологии часто имеют иностранное происхождение.

К цифровизации инструментальных процессов подключаются CAD/CAM-системы и онлайн-каталоги поставщиков инструмента. Это тоже технологии Индустрии 4.0. При планировании проекта обработки программист теперь может получить прямой доступ к подготовленной базе данных поставщика инструмента и напрямую загрузить непосредственно режущий инструмент со всеми рекомендациями по применению или целую инструментальную сборку, которая была предварительно создана в онлайн-каталоге поставщика. Современные САМ-системы позволяют работать с базами данных инструмента: подгружать инструмент и оснастку из разных каталогов (или строить собственную) и затем уже создавать динамически управляемую сборку для проекта обработки. Надо отметить, что анализ данных со станков позволяет оценить, например, энергоэффективность или нагрузку на шпиндель от той или иной траектории обработки, полученной из САМ. Безусловно, параметров оценки может быть множество.

Итак, цифровизация производства и инструментального хозяйства постепенно отвоевывает позиции и на российских предприятиях, поэтому важно изучить основные принципы и особенности данных технологий. Детальное описание представляет достаточно сложную задачу, так как даже уже применяемых вариантов и комбинаций существует огромное количество. Каждое производство имеет свои особенности, свои логистические и управленческие цепочки, а следовательно, и собственные факторы влияния. С другой стороны, сбор и обработку данных нужно программировать, настраивать под конкретного пользователя, и чем большая кастомизация применяется, тем дороже будет стоить эта технология. Поэтому важнейшим этапом в освоении Индустрии 4.0 является планирование и трезвая оценка потребностей предприятия: какие именно процессы являются самыми затратными и непрозрачными, где происходит больше всего потерь, каких данных не хватает для анализа. Разумным будет решение о поэтапном внедрении технологий, при этом следует помнить о совместимости, то есть выбранные сейчас решения должны быть полностью и без потерь интегрированы с последующими планируемыми к внедрению технологиями.

Источник журнал "РИТМ машиностроения" № 3-2022