Какие настроения царят в среде производителей?

Год назад настроения были настороженные, а ожидания самые разные: от бесперспективного «все пропало, сейчас все остановится» до противоположного «теперь-то все зашевелится». Одновременно слово «импортозамещение» многими людьми стало скептически восприниматься как модная тенденция: к ней все хотят иметь отношение и зачастую выдают желаемое за действительное. На примере лазерного оборудования мы можем увидеть с одной стороны сегмент традиционных, классических применений и типов станков, давно освоенных промышленностью, а с другой принципиально новые технологии и оборудование.

На выставках второй половины 2015 года частым был диалог: «А где вы производите оборудование? В России? Ну, хоть кто-то». Лазерщикам удивительно слышать это — особенно тем, кто разрабатывает и производит оборудование 10, 15, а то и 20 лет. Второй наиболее частый вопрос — это «а почему у вас повысились цены, раз вы производите в России?».

Остались ли ниши для развития классического направления в лазерных технологиях?

К традиционным применениям лазерной техники относятся, например, сварка небольших толщин металлов до 2 мм, резка и раскрой металлов и органических материалов до 20–25 мм из стандартного листа или заготовок, наплавка, маркировка и гравировка. Все это осуществляется при помощи станков на базе систем 1–4 координатных перемещений (3 оси линейных перемещений, вращательное приспособление) и самых разных типов лазеров.

Развитие этой группы ЛТО определяется сразу несколькими движущими силами, а именно:

1. Совершенствование существующего оборудования по мере появления новой компонентной базы — новых лазерных источников, оптики, систем управления, программного обеспечения, приводов и систем перемещения. Это делает возможным создавать более эффективные станки с улучшенными свойствами, развивать разные гибридных технологий.

2. Замена производственных процессов с традиционных на лазерные. Это было движущей силой внедрения лазерной техники в 70-е годы ХХ века, остается ею

и сейчас. Например, производство валиков для маркировки медицинских ампул на одном из московских фармацевтических заводов, где при изготовлении валиков для нанесения краски использовался комплекс сложных химических процессов. После внедрения лазерной маркировки время изготовления одного валика сократилось с нескольких часов до нескольких минут — процесс стал менее трудозатратным и дорогостоящим (рис. 1).

3. Замена устаревшего лазерного оборудования, либо расширение существующих производственных мощностей.

4. Общие тенденции развития промышленности — стремление к миниатюризации, облегчению конструкций, замене материалов на более новые (с лучшими

свойствами, либо с аналогичными, но ставшими более доступными).

Рис. 1. Ролик для нанесения краски (маркировки) на ампулы и готовая ампула.

В этой классической области применений лазерной техники в России работают значительное число производителей. По каким-то направлениям (например, маркировка) выбор достаточно богат, по другим (часто более сложным с технической точки зрения) в России есть один–два производителя.

А что можно отнести к новым технологиям?

Второй сегмент лазерных применений связан с разработкой принципиально новых решений, появлением новых задач и возможностей. Сюда можно отнести, например высокопрецизионную пятикоординатную лазерную обработку, обработку на станках с фемтосекундными лазерами (что означает возможность обработки новых видов материалов с особыми свойствами) и конечно, аддитивные технологии. Часто это прорывные технологии, которые определяют не столько актуальное состояние самых разных отраслей промышленности, сколько будущие возможности и перспективы.

Эта группа оборудования почти всегда является настолько сложной, что даже для создания макета нужна целая команда квалифицированных специалистов из самых разных областей. Например, сложность разработки высокоточных многокординатных систем на базе лазеров с ультракороткой длительностью импульса — это стык знаний по темам лазерных источников, оптики, систем перемещения, электроники, специфического ПО, пневматики и технологий обработки.

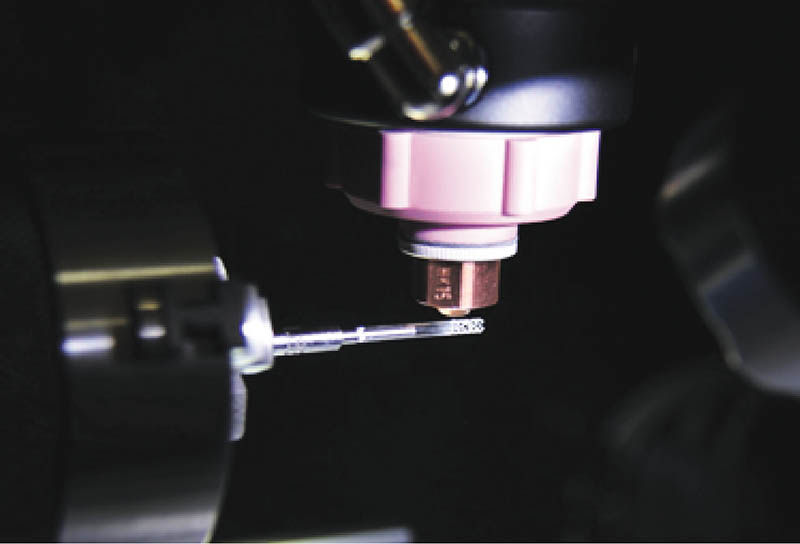

В случае с оборудованием для аддитивных технологий (рис. 2) — это переход на уровень 3D, который усложняет на порядок требования к ПО и системе управления, оптической системе, это вакуумная техника, системы термостабилизации, материаловедение и многое другое, что не всегда относится к лазерной технике. Причем разработать пилотный образец комплекса — это только половина дела.

Рис. 2. Биоразлагаемый стент и станок для его обработки МЛП1-Фемтолаб.

Создание серийного образца — отдельная история. Разработать единственный макет — задача непростая, но сделать еще двадцать одинаковых, удовлетворяющих требованиям промышленного производства — еще сложнее. Этого можно достичь только благодаря продолжительной совместной работе науки и промышленности. В таких системах важны как ключевые узлы, так и согласованность работы всех модулей, которая обеспечивает конечный результат. С этой проблемой хорошо знакомы на своем опыте все, кто производит и эксплуатирует современные машины лазерной резки: мощность лазера и размер координатного стола являются базовыми техническими параметрами, но реальную специализацию, возможности по качеству, скорости, экономичности и удобству работы определяют уже другие системы. Это программное обеспечение и его модули, типы приводов, системы воздухоподготовки, конструкция оптической головки, необходимость и наличие систем загрузки и разгрузки, общие инженерные решения. Все эти узлы либо соответствуют производительности и/или качеству, которые обеспечивает лазерный источник и система перемещений, либо не вполне.

Каковы должны быть предпосылки для проведения разработок такого уровня?

Главное — это наличие спроса. Но в данном случае речь идет даже не столько о спросе со стороны коммерческих предприятий, сколько особенно со стороны государственных институтов, определяющих перспективность той или иной технологии и выделяющих средства на развитие и на внедрение.

Когда речь идет о качестве таких разработок, то в первую очередь мы слышим о соответствии международным образцам, об экспортном потенциале и т. п. Важно, чтобы это не превращалось в волшебного заклинание. Да, на международные образцы нужно делать оглядку — и по уровню развития, и по качеству, чтобы не изобретать велосипед, все время догоняя. Однако ориентироваться нужно именно на то, что происходит здесь, рядом, какие задачи востребованы, в каких условиях мы работаем. Например, если на большей части территории России не слишком востребована солнечная энергетика — логично, что проекты по разработке такого оборудования не слишком популярны, хотя ряд наших производителей лазерной техники этим занимается. А авиационно-космический сектор, у нас развит хорошо — и потому к теме пятикоординатной обработки и к аддитивным технологиям сейчас большой интерес.

Или другой аспект: определенные модели серийного оборудования, которые производятся в Европе или США, диктуют такие требования к помещениям и материалам, каких нет у многих потребителей в России — и это означает, что нельзя просто взять и сделать точно такой же. Придется дорабатывать, чтобы получился точно такой же, только лучше.

Вопросы снабжения: какие возникли проблемы и получилось ли что-то изменить?

Российские производители лазерного оборудования в зависимости от его типа и назначения используют от 15 до 80% импортных комплектующих.

Следует заметить, что это характерно в большей или меньшей степени для производителей современного лазерного оборудования из любой страны. В мире без границ это кажется небольшой сложностью, но оказывается чрезвычайно существенным тогда, когда начинают вступать какие-то ограничения.

Много в последнее время говорится о процентном составе импортных комплектующих, но дело, конечно, не в процентах, а в том, что за ними стоит. У производителя в ряде случаев есть выбор между покупкой станка в Китае или США с последующей русификацией ПО, заменой логотипа и обшивок или же организацией производства в России, так что станок будет произведен из местных комплектующих на 50–90%. Такая ситуация характерна, например, для целого ряд моделей для лазерной сварки небольших толщин, установок для маркировки и т. п.

Сложности чаще всего возникают там, где доля импорта 15 %, и заменить их абсолютно нечем. Мы в группе компаний «Лазеры и аппаратура» стремимся делать основные ключевые модули и узлы, определяющие технологические особенности оборудования, самостоятельно (либо у наших партнеров в России или Беларуси по нашей документации). В частности, мы единственные в России с нуля изготавливаем системы перемещения на базе линейных двигателей (включая сами линейные двигатели). Однако мы вынужденно используем ряд электронных компонент (контроллеры), которые в мире делают всего несколько фирм, расположенных в Германии, США и Японии. Нынешняя ситуация заставила нас форсировать работы, связанные с разработкой таких контроллеров. Однако пока аналог не создан, мы заинтересованы в сохранении отношений с нашими зарубежными партнерами.

Иногда можно пойти и по другому пути — изменить конструкцию, переработать принципы устройства, чтобы обеспечить возможность замены импортных узлов

и комплектующих на отечественные, и сейчас в этом направлении тоже началось активное движение. Однако это не всегда возможно, а там, где возможно, конечно, требует дополнительного времени.

В непростое время как складываются отношения с зарубежными партнерами?

Ситуация разнообразная: вариант позитивный — и в нашей собственной практике наиболее частый, — когда зарубежные партнеры также заинтересованы

в сохранении и укреплении сотрудничества с российским производителем, вне зависимости от политической обстановки. К примеру, компания, которая находится во Франции, Австрии или Швейцарии, изготавливает специфический лазерный источник. Сам по себе источник не является готовым инструментом. Задачу по созданию станка в целом решает уже другая фирма, производство которой с большой долей вероятности расположено в той же стране, что и конечный заказчик. Такая схема удобна всем: изготовителю лазера, который специализируется именно на источниках и не расходует ресурсы на другие направления, изготовителю станка, получающему возможность делать самому или покупать у специализированных фирм ключевые узлы для достижения оптимальных характеристик. И конечному заказчику, для которого все вопросы, связанные с наладкой, сервисом, поставкой запчастей и обучением, решаются

максимально быстро и эффективно. Эта схема работы никуда не исчезла, и все стороны в ней заинтересованы как и прежде.

Вариант негативный чаще всего возникает тогда, когда речь идет о новом контакте, вновь образованной фирме. В какой-то степени зависит он и от страны, куда направляется обращение. В этом случае, отправив запрос на, в общем-то, невинный несанкционный товар (и группа товаров разрешенная, и с конечным назначением все в порядке), предприятие получает отказ без объяснений. В последнее время это стало достаточно заметно. Следует напомнить, что ограничения на поставку определенного типа изделий, узлов и оборудования в отношении России действовали всегда. Товары двойного назначения, прямо или косвенно относящиеся к таковым, всегда подвергались усиленному контролю. Необходимо было составлять сертификаты конечного пользователя, подписывать бумаги, гарантирующие, что продукция не будет поставлена впоследствии в определенные страны, а также не будет использована в ВПК, ядерных технологиях и т. п.

Сейчас все эти ограничения стали гораздо более ощутимыми. Раньше мы всего этого просто не замечали, а теперь усложнился процесс прежде всего для иностранных производителей. Из-за оформления дополнительных разрешений значительно увеличились сроки поставки (с двух-трех недель до двух-трех месяцев). Конечно, такая ситуация стимулирует нас на поиск новых поставщиков, ускоренные работы по разработке определенных компонентов в рамках импортозамещения и т. д. Сложности здесь есть, и это не вопрос одного–двух месяцев, конечно.

Однако надо отметить, что главную проблему представляют не санкции как таковые, а общая нестабильность ситуации. Колебания курсов валют приводят к тому, что поставщики корректируют стоимость чуть ли не раз в неделю, при этом шаг корректировки не связан напрямую со страной происхождения или со стоимостью базового сырья (цена на металлы вроде бы падает, а стоимость металлопроката растет). Поэтому, заключив договор на поставку того или иного изделия, станка, особенно с длительным циклом изготовления (как почти все сложное оборудование), поставщик не может быть уверен, что через месяц не обнаружит, что себестоимость стала выше продажной цены. Конечно, если у него полный цикл производства и на стороне он закупает преимущественно

металлопрокат, базовые электронные, оптические и прочие компоненты, он может чувствовать себя несколько более уверенно, но лишь отчасти.

А как на счет кадровой проблемы?

В связи с реформой образования было сказано много плохого, но следует заметить, что в текущей ситуации, наметились и начали воплощаться тенденции, которые очень радуют. Например, после реформы и объединения в университете машиностроения (МАМИ) в 2014–2015 годах существенно обновились образовательные программы по инженерным специальностями. Активно развивается направление «Проектной деятельности», где студенты с первого курса ведут работу над реальными инженерными проектами. Причем это касается как инженерного дела, так и вопросов коммуникации (и pr) в сфере науки

и технологий. В сходном направлении двигаются Сибирский федеральный университет, Южный федеральный цниверситет и ряд других. Хочется надеяться, что этому примеру будут следовать все больше вузов страны — это позволит обеспечить преемственность технологических знаний и навыков, за которым стоит интенсивное развитие (вместо попыток постоянно оглянутся назад, восстановить то, что было, кого-то догнать и т. п.). Но здесь ключевой момент — наличие инициативной команды, которая готова воплощать в жизнь все эти благие и чрезвычайно востребованные начинания.

Так как со всем этим жить и развиваться?

Практика первого года показывает, что несмотря на все сложности — это как раз повод ускориться, сконцентрировать ресурсы и реализовать давние планы:

«сделаем, только руки не доходят». Но двигаться нужно активнее, иногда менять методы и подход. И помнить: общие слова, проценты, тенденции и прочее — информация важная, но еще важнее смотреть на реальные компании, людей и процессы, которые стоят за этими цифрами — их инициативы, сложности, перспективы возможности. Тогда и разберемся, куда нам в этом водовороте грести.

Еще больше новостей |