Александр Геннадьевич Игнатов

Россия занимает 5-е место в мире по импорту обрабатывающего технологического оборудования (Machine Tools) и лишь 19–20-е место по его производству, т.е. одно из последних мест среди 20 промышленно развитых стран. По импорту и экспорту лазеров Россия занимает — 11-е место. Лидерами по экспорту являются США, Германия и Китай, а по импорту – Китай, Япония, США и Германия. Насыщенность рынка лазеров и лазерных технологий в России оценивается экспертами <= 10–15%, а его объём >= 1 млрд $. Количество установок для лазерной резки, маркировки и гравировки, сварки и наплавки, микро и прецизионной лазерной обработки составляет более 3 тысяч, а разрабатывают и производят/поставляют лазеры и лазерные системы более 50 российских предприятий и организаций, в том числе из СНГ, а также более 20 зарубежных фирм (табл. 1). И хотя масштабы применения на порядок меньше, чем до Перестройки, и на два–три порядка меньше, чем в США, Германии и Японии — роль лазерных технологий и их перспективы трудно переоценить.

По данным Strategies Unlimited (29.01.2016), мировой лазерный рынок в 2015 году вырос более, чем на 6%, до 10,07 млрд $, а продажи волоконных лазеров увеличились более, чем на 16%. Годовой объём продаж лазеров для промышленных применений в 2015 году составил 3 080,1 млн $: из них на макрооб-

работку (>= 1 кВт) — 1 891,9 млн $, на микрообработку (<= 1 кВт) — 719,5 и маркировку/гравировку — 568,6 [1].

При этом в макрообработке резка составляла 1 369,7 млн $ (72%), а сварка — 444,6 млн $ (23,5%). Другие виды макрообработки составили 77,6 млн $ (4%). Т.е. лидером по сумме продаж была резка, а по количеству проданных установок маркировка и гравировка. Их применение носит массовый характер.

В российской промышленности похожее соотношение объёмов применения различных видов лазерной обработки материалов. Применение же лазерной сварки,

наплавки, очистки и сверления, аддитивных технологий имеют пока небольшой объём, хотя отрабатываются в большинстве лазерных центров и имеют очень хорошие перспективы применения, подобно промышленным внедрениям в ведущих странах мира: США, Германии, Японии и других, в т.ч. Китая.

Российские производители, как правило, стараются не афишировать собственные объёмы производства. Поэтому приведённые данные весьма приблизительные (результат маркетинговой работы автора, Марии Степановой, редакции журнала «РИТМ машиностроения»).

Учитывая кризис последних 1–2 лет, годовой показатель продаж приводится средний за последние 3 года.

Также среди производителей лазеров, работающих в России следует упомянуть ACI Laser GmbH (ЛГ, ЛМ); Ekspla (ДЛ, ТТЛ, ФВЛ); HUARAY PRECISION LASER CO., LTD (ТТЛ); Hypertherm (ЛP, ВЛ), Stormoff (ФВЛ, ЭЛ для медицины); Евролэйз (ВЛ, ГЛ, ДЛ, ФВЛ, ТТЛ, СО2Л); НПП «Лазерные системы» (ВЛ, ГЛ, ППЛ, ХЛ); ЛАГРА-Сервис (ЛГ, ЛМ — ULS,США); Ламет (ППЛ); Оптосистемы (ГЛ, ДЛ, ЭЛ); Плазма (ГЛ); НИИ «Полюс» (ТТЛ, ППЛ); Солар ЛС (ДЛ, ТТЛ, ФВЛ); Спецоптопродукция (ТТЛ) и др.

Среди производителей лазерных машин работают на российском рынке: Durma (ЛР), SharpLase Laser Systems (ЛГ, ЛМ); «Автогенмаш» (ЛР), «Атеко» (ЛМ); «Воронежсельмаш» (лазерный оптический сортировщик); ФГУП «НПП ИСТОК» (Лпм; ЛГ, ЛОч, ЛР, ЛСв); «Лазерные комплексы» (ЛН, ЛР, ЛС, ЛТупр, СО2Л — до 6–10 кВт); «ЛазерМастерГрупп» (ЛР); «Лазер-резерв» (ТТЛ («Квант»), ЛГ, ЛМ, ЛР, ЛСв, подгонка резисторов); «ЛазерТрэк» (ЛМ и др., ВЛ от Foherent, ГЛ, ДЛ, ППЛ, ТТЛ, ФВЛ, СО2Л, ЭЛ); «Лазерформ» (ЛГ, ЛМ, ЛС, ЛР, ЛСв, ЛТупр, ЛРем, подгонка резисторов, ФВЛ); «Московский центр лазерных технологий» (АдТ, ЛМ/ЛГ, ЛН, ЛР, Лрем, ЛС, ЛТупр), «Маркирующие идентификационные комплексные системы» (ЛГ, ЛМ); «Петровские мастерские», Москва (ЛМ, ЛГ); «Промлазер» (ЛР), «Рухсервомотор» (ЛР, ЛТупр), «Сканер Плюс»(ЛГ, ЛМ, ЛР); ТГУ (лазеры на парах стронция, др. металлов. ЛР, стекла); «ТехноЛ» (ЛГ, ЛМ); «Швабе-Фотосистемы» (микрообработка электроники: ЛР и др.), ЦК-СПА (ЛОч), ЦТСС (ЛР, ЛС).

Производители лазеров и лазерных систем из Китая активно развиваются и уже несколько лет пытаются освоить российский рынок. Так, на выставке

«Фотоника-2015» были представлены китайские ком пании: Wuhan Co-Walking Laser Tech.CO. Ltd (СО2Л до 4,5 кВт), Wuhan Raycus Fiber Laser Technologies Co. Ltd (ВЛ до 4 кВт), Wuhan Sintec Optronics CO. Ltd (СО2Л, ВЛ, ДЛ), Wuhan Tianqi Laser Equipment Manufacturing CO. Ltd (ЛМ, ЛС).

Таблица 1. Ориентировочная статистика продажи лазеров и лазерных систем в РФ

| № | Название фирмы / производителя |

Кол-во проданных лазеров/ лазерных систем, шт. |

Назначение поставляемых лазеров и ЛТО |

№ | Название фирмы / производителя |

Кол-во проданных лазеров/ лазерных систем, шт. |

Назначение поставляемых лазеров и ЛТО |

||

| всего | в среднем в год |

всего | в среднем в год |

||||||

| 1 | Amada, Япония | >= 270 | до 60 | ЛР | 21 | Лазерный Центр (СПб) | >= 1000 | ~200 | микрообработка (<= 1 кВт): ЛГ, ЛМ, ЛН, ЛП, ЛР, Лрем, ЛС, ЛСв, ЛТупр |

| 2 | Группа предприятий ARAMIS, Чехия- Россия |

12 | ЛР | 22 | ЛАЗЕРЫ и АППА- РАТУРА ТМ – ESTO, Зеленоград |

~600 | ~55 | макро- и микрообра- ботка: ЛР, ЛС, ЛМ, ЛН, ЛСв, ЛТупр, ЛТК и др. |

|

| 3 | Bystronic, Швейцария | >= 200 | 30–50 | ЛР | 23 | Лаген, Москва | >150 | 30 | ТТЛ, ЛМ, ЛС |

| 4 | Ermaksan, Турция | >= 30 | до 5–10 | ЛР | 24 | Лазер-Компакт, Москва |

1600 | 110 | ДЛ, ППЛ |

| 5 | ОПТЕЛА-ОПТИЧЕ- СКИЕ ТЕХНОЛОГИИ (и др.), Болгария |

~300 | - | ЛР (Hebr) | 25 | СП «Лазертех», СПб | ~ 55 | до 3 | ЛР (в т.ч. б/у «Хебр», Трумпф). ЛН, ЛС, ЛТупр |

| 6 | Laserline, Германия | >= 20 | до 10–20 | ДЛ (до 30 кВт и >=) | 26 | Латиком, Зеленоград | ~ 250 | ~ 40 | микрообработка: ЛН, ЛОч, ЛР, ЛС, ЛТупр. ТТЛ. |

| 7 | Mazak, Япония | >= 100 | до 30–50 | ЛР | 27 | ЛОМО, СПб | >= 10000 | ~ 20 | ТТЛ |

| 8 | Messer Cutting & Welding, Германия | >= 21 | до 3–5 | ЛР | 28 | ЛОТИС ТИИ, Беларусь |

~ 200 | ~ 20 | ДЛ, ТТЛ |

| 9 | PrimaPower (PRIMA INDUSTRIE GROUP), Италия |

>= 150 | 8–10 | ЛР | 29 | МорСвязьАвтоматика (Юнимаш), СПб |

> 250 | до 50 | ЛР |

| 10 | Datalogic Automation SLR (Datalogic, Италия) |

>=500 | ВЛ, ТТЛ, ЛГ, ЛМ | 30 | Научные приборы, СПб |

~ 200 2015 год – 82 |

~40, | ЛМ, ЛГ | |

| 11 | Telesis Tehnologiec Inc., США |

>=1000 | ТТЛ, ЛГ, ЛМ | 31 | "НПФ "Прибор-Т" СГТУ имени Гагарина Ю.А.", Саратов |

10 | 1-3 | микрообработка: ЛР | |

| 12 | Rofin Sinar, Германия |

>=150 СО2Л >=20 (ВЛ) |

~10 | СО2Л, ВЛ, ФВЛ, ДЛ, пикосекунд- ные лазеры |

32 | НПК Рапид, Воронеж | ~ 75 | 8–10 | микрообработка (<= 1 кВт): ЛГ, ЛМ и др. ЛР (на ВЛ и СО2Л) |

| 13 | Salvagnini, Италия | >=30 | до 10–20 | ЛР | 33 | Рухсервомотор, Беларусь |

>=120 | ~ 20 | ЛР, ЛТупр, ЛН |

| 14 | TRUMPF, Германия | >=270/400 | до 40 (ЛР) до 5 (ЛС) |

макро- и микро- обработка (до 30 кВт) ЛР, ЛС, ЛН, ЛМ и др. |

34 | НПК «ТЕЛАР», Тула | 37 | 5-10 | ЛР, ЛМ |

| 15 | Авеста-Проект, Москва–Троицк |

>=200 | до 20 | ФВЛ, ВЛ, ТТЛ | 35 | Термолазер, ВСЗ «Техника», ЦЛТ, Владимир |

8 | ~ 4 | ЛТупр |

| 16 | ОКБ «Булат», Зеленоград |

более 1000 |

50–55 | микро- и ма- крообработка: ЛМ, ЛН, ЛП, ЛР, Лрем, ЛС, ЛСв, ЛТупр |

36 | Тета, Москва | ~ 300 | 15 | ЛР (на ТТЛ и ВЛ <= 1,5 кВт) |

| 17 | ВНИТЭП, Москва | >=100 | до 20 | ЛР | 37 | ТехноЛазер, Шатура | ~ 95 | 7–8 | ЛР, ЛН, СО2Л до 8 кВт |

| 18 | ИЛИСТ, СПб | >=10 | до 3 | макрообработка: АдТ, ЛН, ЛР, ЛС, ЛТупр |

38 | Топаз, Томск | 15 | 1-2 | микро и макрообра- ботка. Лпм |

| 19 | Инверсия-Файбер, Новосибирск |

более 50 | 5–8 | ВЛ, ГЛ | 39 | ГНЦ РФ ТРИНИТИ | 7 (ЛДР) | 1–2 (ЛДР) | ЭЛ (до 400 Вт), ЛДР |

| 20 | НТО «ИРЭ-Полюс», Фрязино |

~50 (ЛТК) ~3000 (ВЛ) |

~20 (ЛТК) ~400 (ВЛ) |

макро и микро- обработка: ЛМ, ЛН, ЛОч, ЛР, ЛС, ЛТупр. ВЛ (до 30 кВт и >=), ДЛ, ФВЛ |

40 | Центр лазерных технологий (ЦЛТ), СПб |

>=300 | до 30–50 | ЛГ, ЛМ и др. микрообработка |

| ПРИМЕЧАНИЕ: АдТ — аддитивные технологии, ЛГ — лазерная гравировка/скрайбирование, ЛДР — лазерная дистанционная резка, ЛМ — лазерная маркировка, ЛН — лазерная наплавка, ЛОч — лазерная очистка, ЛП — лазерная пайка, ЛР — лазерная резка, ЛРем — ремонт прессформ, штампов и др., ЛС — лазерная сварка, ЛСв — лазерное сверление/прошивка, ЛТупр — лазерное термоупрочнение; ЛТК — лазерный технологический комплекс/ установка, ВЛ — волоконные лазеры, ГЛ — газовые лазеры, ДисЛ — дисковые лазеры, ДЛ — диодные лазеры, Лпм — лазеры на парах меди, ППЛ — полупроводниковые лазеры, ТТЛ — твердотельные лазеры, ФВЛ — фемтосекундные волоконные лазеры, СО2Л — СО2 лазеры, ХЛ — химические лазеры, ЭЛ — эксимерные лазеры |

|||||||||

ЛАЗЕРЫ

Многие лазерные системы в настоящее время комплектуются отечественными волоконными лазерами от НТО «ИРЭ-Полюс» / IPG мощностью 20–50 Вт (для маркировки), до 3–6 кВт (для резки), до 5–10 кВт для наплавки и до 20–30 кВт для сварки [2] (рис. 1). Используются также иногда волоконные лазеры собственного производства от немецких фирм: Rofin Sinar (до 6 кВт) и Hypertherm (до 3 кВт), а также Coherent — до 10 кВт. 100% исключение — фирма TRUMPF, производящая собственные СО2, дисковые и волоконные лазеры мощностью до 30 кВт, но только для собственных нужд — комплектации собственных установок и комплексов, которые известны во многих странах мира очень высоким уровнем качества и надёжности [3].

Рис. 1. Волоконные промышленные лазеры мощностью до 20 кВт НТО «ИРЭ-Полюс» / IPG.

Сегодня СО2 лазеры активно вытесняются лазерами нового поколения: волоконными, диодными и дисковыми, хотя для определённых применений, с учётом их длины волны ~10,6 мкм и совершенства конструкции, широкой распространённости в промышленных лазерных системах — их доля на рынке ЛТО ещё долго сохранится, но постепенно будет продолжать уменьшаться в России и за рубежом до 6–14% в год [1].

Волоконные лазеры имеют высокое качество излучения, надёжность, минимальные вес и габариты, высокий КПД (до 30–40%), практически нулевые эксплуатационные расходы и затраты на запчасти и малоресурсные элементы. При мощности 30–50 кВт их габариты и вес находятся в пределах ~1–2 м3 и 1–2т [2] — см. рис. 1.

Дисковые лазеры также имеют высокие технико-эксплуатационные характеристики [3]. Мощные диодные лазеры (до 30 кВт), поставляемые Laserline, пока уступают волоконным и дисковым по качеству излучения. Сфера их успешного применения, в первую очередь, наплавка и термообработка. Фирма Laserline только недавно вышла на российский рынок, что объясняет небольшой объем продаж.

Всё большее применение лазерных систем основано на прецизионности обработки благодаря короткой длительности импульса лазерного излучения. Различают

лазерные оптические квантовые системы, способные генерировать лазерные сверхкороткие импульсы: пикосекундные и фемтосекундные, которые, например, предлагают фирмы «Лазерформ», «Авеста-Проект» и др.

Основными отличительными особенностями лазерных систем со сверхкороткими импульсами являются: малая длительность импульса, высокая интенсивность

во время его действия, широкий спектр излучения (от единиц до сотен нанометров), высокая временная когерентность (последовательности импульсов), пространственная когерентность. К ним могут относиться системы, длительность импульса которых не превышает 100 пс. Лазерные системы с диодной накачкой позволяют генерировать импульсы с длительностью 50 пс. Диапазон настройки длины волны пикосекундных лазеров составляет до 700 до 3400 нм при длительности импульсов 5 пс, шириной линии, близкой к предельной (ограниченной преобразованием Фурье). Лазерная микрообработка широкого спектра материалов будь то металлы, керамика, полимеры, стекло и т.д. — это их основное применение.

Эксимерные лазеры, одним из лидеров разработки и производства которых является сегодня ТРИНИТИ, характеризуются короткой длинной волны, высокой

интенсивностью и малой длиной импульса генерации. Они применяются в основном для обработки пластиков, керамики, кристаллов, биологических тканей. Относительно слабые органические связи разрушаются под действием ультрафиолетового излучения. Это создает рост давления и ударную волну, которая удаляет материал с минимальной передачей тепловой энергии обрабатываемой поверхности. Эксимерные лазеры применяются там, где необходимо получение высокой точности обработки с разрешением до 40 мкм и без значительного нагрева материала. Эксимерные лазеры занимают свою нишу и в таких приложениях, как модификация поверхности металлов и стекла для улучшения адгезивных свойств при склеивании, для сглаживания поверхности после механической обработки, чтобы увеличить износостойкость и коррозионную стойкость за счет образования тонкого аморфного слоя на поверхности материала, для улучшения трибологических свойств и усталостной прочности.

Импульсные твердотельные лазеры с диодной накачкой могут обеспечить высокую пиковую мощность и энергию в импульсе, являясь при этом компактным

и экономически эффективным решением. Например, ООО "Лазер-экспорт" (группа "Лазер-компакт") выпускает такие лазеры с активной модуляцией добротности, длительностью импульса порядка нескольких наносекунд, высоким качеством пучка (М2 < 1.2) и стабильностью энергии от импульса к импульсу менее 1%. Высокая энергия в импульсе и возможность получить высокую плотность мощности на поверхности материала (особенно в зеленом и ультрафиолетовом диапазонах спектра) дают уникальные преимущества в лазерной микрообработке материалов (включая прозрачные), в том числе биологических тканей, тонких пленок, многослойных и полупроводниковых структур. Применения: подгонка резисторов, ремонт LCD, выборочная абляция при производстве фотоэлектрических пластин, маркировка печатных плат, кабелей, драгоценных камней, внутренней и поверхностной маркировки стекла, прецизионная прямая лазерная интерференционная гравировка, использование для неразрушающей диагностики твердых тел при помощи фотоакустического эффекта и т.д.

РЕЗКА

Потенциально потребителем установок для лазерной резки различных материалов является каждое материалообрабатывающее предприятие. Резка лазером имеет следующие преимущества по сравнению с традиционными методами: возможность раскроя практически любых материалов (асбоцемента, фетра, кожи, стеклоткани, резины, керамики, минералов, картона, текстиля, металлов, композиционных и армированных суперпрочных материалов); получение узкого реза (≤ 0,1–0,5 мм) и минимальных отходов производства; минимальное или полное отсутствие деформаций заготовки, минимальная ЗТВ благодаря высокой скорости резки; высокое качество реза, как правило, не требующее последующей обработки деталей; возможность полной автоматизации процесса и обеспечение его

высокой производительности; быстрота настройки и ее высокая точность; возможность резки материала в труднодоступных местах, по сложному профилю в двух и трех измерениях; бесшумность обработки [4].

Как правило, для резки сталей и сплавов толщиной до 20–30 мм применяется лазерная резка, для резки стали толщиной до 80 мм — плазменная, а до 300 мм

и более — кислородная резка (но с низким качеством реза). Появление технологии узкоструйной плазменной резки повысило её качество, а размещение заготовок в воде позволило снизить деформации и улучшить экологию. Серьезный конкурент лазерной резки, но более медленный — гидроабразивная резка. Она осуществляется практически для любых материалов толщиной до 150–230 мм и более с высоким качеством реза, т.е. во многих случаях исключается дополнительная обработка [5].

На рис. 2 представлены лазерные установки для лазерной резки от российских производителей: ВНИТЭП, «МорСвязьАвтоматика» достаточно конкурентоспособные относительно импортных аналогов, обеспечивающие на линейных приводах ускорение до 2G и скорость перемещения до 150 м/мин. При этом «МорСвязьАвтоматика» предлагает и другие, достаточно уникальные варианты: комбинированный, с плазменной и лазерной головкой (модель MultiCutProfessional) с зоной обработки до 36 м и толщиной разрезаемого металла до 64 мм. Другая модель MultiLaserProfessional позволяет и резать (волоконным лазером IPG 4 кВт — до 24 мм углеродистую сталь, до 14 мм — алюминиевые и нержавеющие сплавы, до 10 мм — латунь) и варить листовые и трубные материалы с системой слежения за стыком.

а)  б)

б)

Рис. 2. Установки для лазерной резки: а) ВНИТЭП (Навигатор), б) «МорСвязьАвтоматика» (LaserCut Professional ML).

Установки для лазерной резки листовых и трубных материалов (круглого и квадратного сечения) предлагает НТО «ИРЭ-Полюс» и ТЕТА. Для резки листового проката предлагают оборудование «Автогенмаш», ЦТСС, «ТехноЛазер» и «ЛАЗЕРНЫЕ КОМПЛЕКСЫ», «ЛАЗЕРЫ и АППАРАТУРА ТМ» и ОКБ «БУЛАТ», «РАПИД», «Рухсервомотор» и др.

а) б)

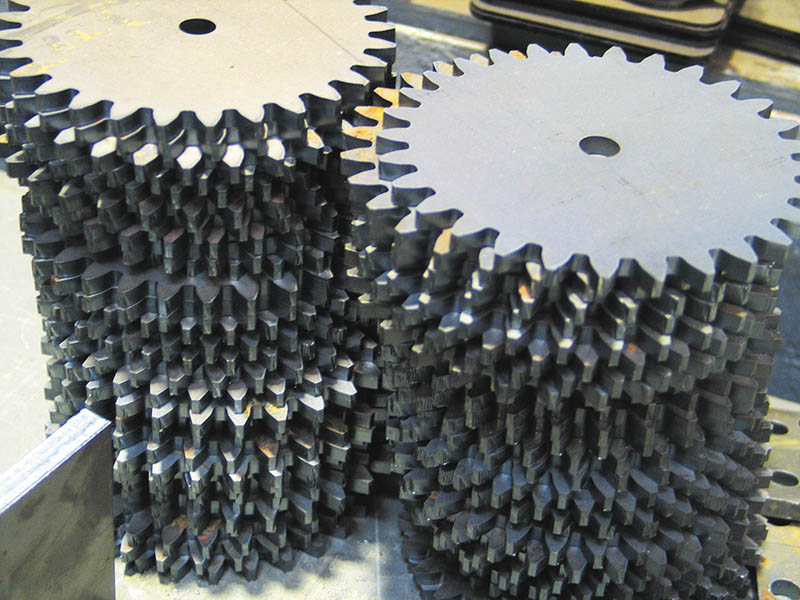

Рис. 3. Заготовки шестерёнок (а) и опоры (б) после лазерной резки в «Лазертех» (СПб).

а)  б)

б)  в)

в)  г)

г)  д)

д)

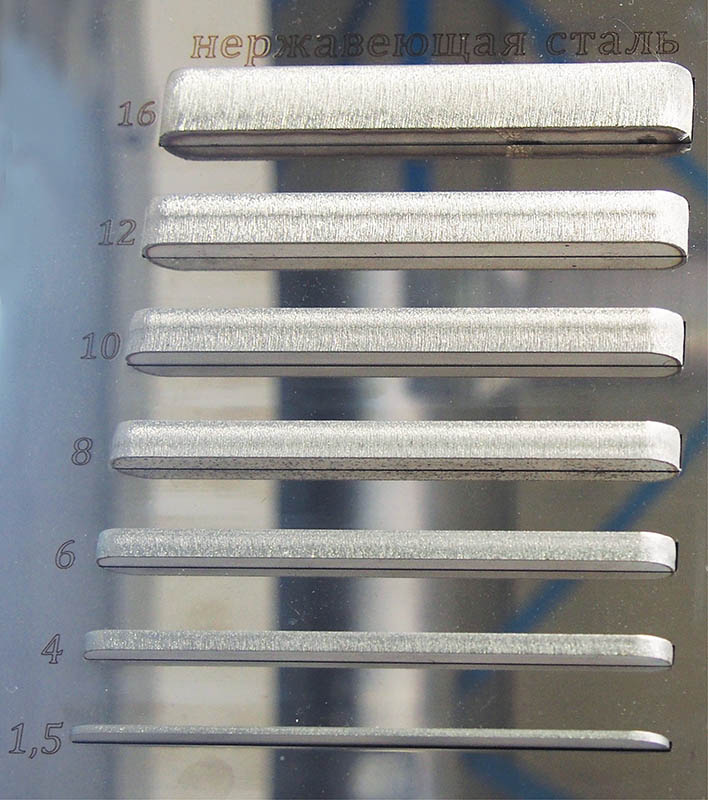

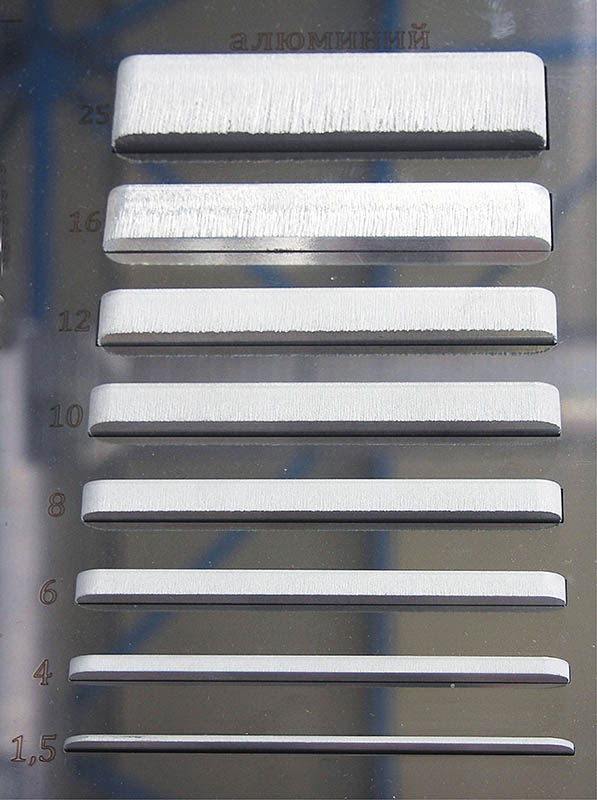

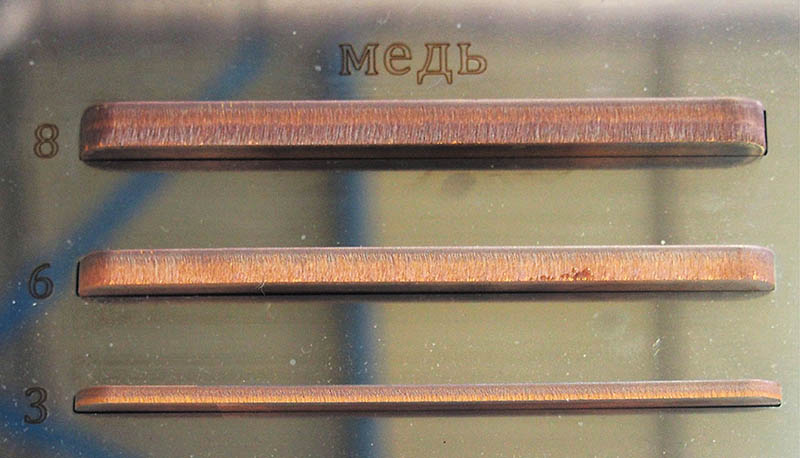

Рис. 4. Образцы лазерной резки волоконными лазерами нержавеющих (а) и алюминиевых сплавов толщиной 25, 16, 12, 10, 8, 6, 4, 1,5 мм (б),

титановых сплавов — 8, 6, 4; 1,5 мм (в); меди — 8, 6, 3 мм (г); латуни — толщиной 12, 8, 4; 1,5 мм (д).

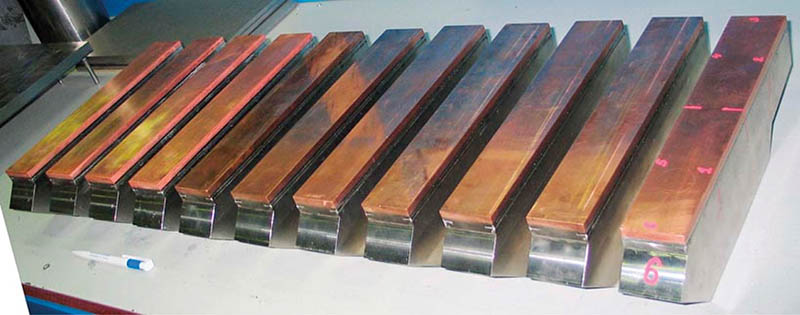

Максимальная толщина образцов резки, представленных НТО «ИРЭ-Полюс» на выставке «Металлообработка-2014» (рис. 4), достигала 25–50 мм, сварки — 20–25 и 40–50 мм, соответственно, за 1 и 2 прохода. Были также представлены уникальные образцы многопроходной сварки стали и цветного сплава толщиной до 25–40 мм. Фактически это предприятие в последние 2–3 года стало лидером в России по поставке не только лазеров и ЛТО для макрообработки, но и по технологическим исследованиям в области лазерной и гибридной сварки, резки и наплавки излучением волоконных лазеров большой мощности (соответственно, до 30, 6 и 10 кВт) [2].

Рис. 5. Дистанционная лазерная резка несущих конструкций и оборудования аварийной буровой установки с помощью МЛТК-20 ФГУП ТРИНИТИ.

Сегодня успешно решаются задачи по дистанционной резке металлоконструкций и бетона волоконными лазерами (на расстоянии до 80–100 м) при тушении пожаров в нефтегазовой отрасли [6] (рис. 5) и могут успешно применяться МЧС в подобных ситуациях, в т.ч. на объектах атомной энергетики. Россия первая в мире применила автоматическую дистанционную (35 м) лазерную резку тепловыделяющих элементов (ТВЭЛов) атомного реактора при их утилизации. Эта уникальная технологическая операция была выполнена ООО «Русская компания «Реновация» 22 декабря 1994 года на первом блоке Курской атомной электростанции (КуАЭС) [7].

СВАРКА

Исследования и внедрение лазерной сварки в промышленности показали её основные преимущества:

• высокую производительность (цикл при автоматизированной загрузке и выгрузке деталей составляет 0,04–4 мин. при скорости сварки 40–1000 м/час и толщине свариваемого металла за один проход от долей миллиметра до 20 мм и более (рис. 6);

• низкую трудоемкость (в 3–20 раз ниже традиционных способов сварки);

• возможность сварки самого широкого спектра марок сталей, сплавов и материалов: от высоколегированных, высокоуглеродистых марок стали до сплавов меди и титана, пластмасс, керамики, алмазов, стекла и разнородных соединений;

• высокое качество сварных соединений, во многих случаях механические свойства швов могут быть обеспечены на уровне свойств основного материала;

• минимальный нагрев деталей и деформации (в 3–5 раз ниже, чем при дуговой сварке; наиболее характерно для импульсно-периодических режимов);

• возможность сварки в труднодоступных местах и разных пространственных положениях с углом наклона лазерного пучка к поверхности детали до 15–30°, сварка которых в ряде случаев невозможна традиционными способами;

• возможность сварки без изменения режима комбинированных изделий, с переменной толщиной в 3–5 и более раз;

• гибкость процесса, возможность быстрой автоматической программируемой и дистанционной перенастройки и переналадки на другие режимы, или технологические процессы; экономия электроэнергии и присадочных материалов; хорошие, комфортные условия труда, экологическая чистота.

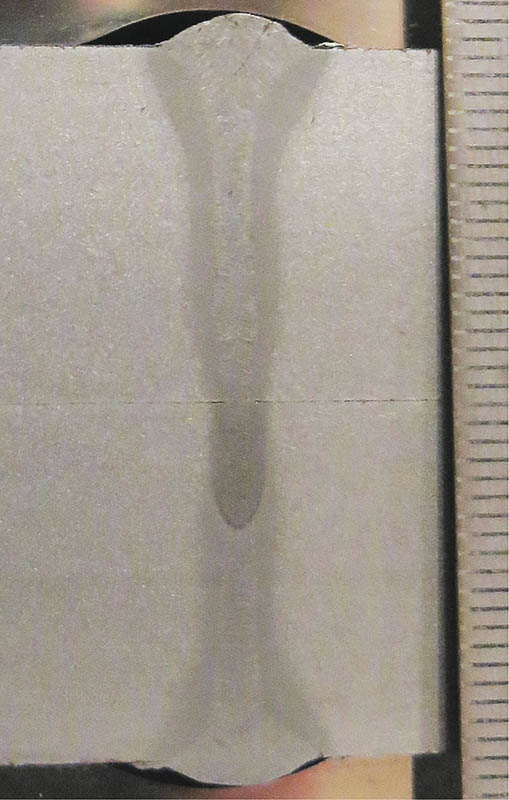

Рис. 6. Макрошлиф 2-х проходной гибридной сварки толщиной 40 мм, продемонстрированный НТО «ИРЭ-Полюс» на выставке «Металлообработка-2014» в Москве.

а)  б)

б)  в)

в)

Рис. 7. а) Портал фирмы ЦТСС (СПб), б)для лазерной сварки листовых полотнищ и судовых наборов (с рёбрами жёсткости), с рабочей зоной: 12×12 м на судостроительном заводе «Северная верфь» (СПб) в) и контейнер из алюминиевого сплава, изготовленный с помощью лазерной сварки в ЗАО «РЦЛТ».

а)  б)

б)  в)

в)

Рис. 8. Процесс лазерной сварки (а) и сваренные корпуса (б), коллектора (в) ЦСД по международной программе создания термоядерного реактора ИТЭР в НИИЭФА им. Д.В. Ефремова.

На рис. 7 приведены примеры лазерной сварки листовых полотнищ и судовых наборов с рёбрами жёсткости ЦТСС на Северной верфи [8] и изготовления крупногабаритного контейнера в ЗАО «РЦЛТ», а на рис. 8 — пример лазерной сварки 15 кВт-м волоконным лазером элементов полномасштабного прототипа центральной сборки дивертора (ЦСД) ИТЭР специалистами «ЛазерИнформСервис», ЛРСЗЦ и НИИЭФА им. Д.В. Ефремова [9].

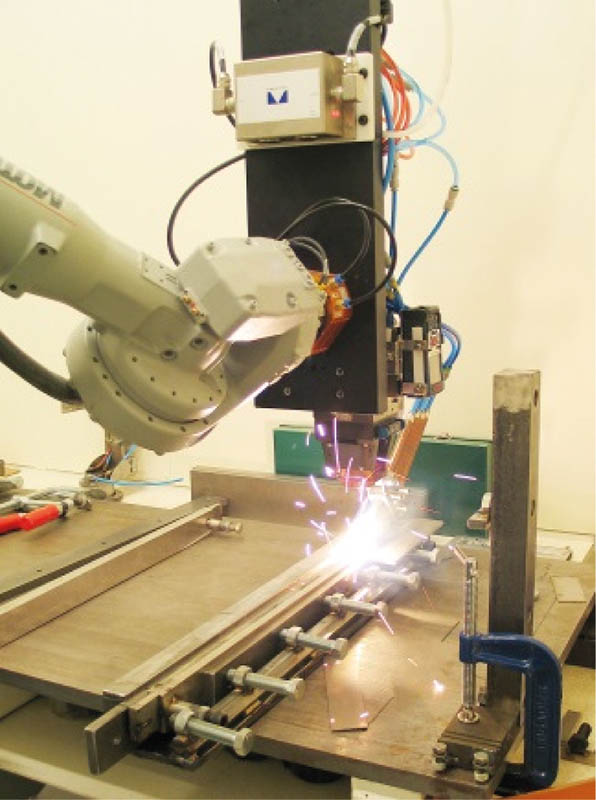

Отечественные автомобилестроители и зарубежные авто, судо и вагоностроители уже применяют на своих производствах роботизированные комплексы для лазерной клещевой сварки производства НТО «ИРЭ-Полюс» / IPG. (рис. 9а) [10]. Антропоморфные роботы и консольные системы поставляются на отечественные предприятия для лазерной сварки (в т.ч. гибридной), наплавки, резки и других видов лазерной обработки. Портальные системы более точные, но и более дорогие, поэтому применяются реже. ЛТО выбирается под конкретную производственную задачу, исходя из особенностей обрабатываемого изделия и технических требований к обработке. На рис. 10 представлена установка ЛТСК консольного типа для сварки и резки габаритных деталей сложной формы и трубных заготовок излучением мощного волоконного лазера, производство — «Лазеры и аппаратура».

а)  б)

б)

Рис. 9. Роботизированный комплекс для лазерной клещевой сварки (а), технологический комплекс для лазерной и лазерно-дуговой сварки (б).

Рис. 10. Установка ЛТСК.

На выставке «Металлообработка-2015» фирма «ИЛИСТ» представила технологический комплекс для лазерной и лазерно-дуговой сварки с лазерным источником НТО «ИРЭ-Полюс» ЛС-15, дуговым источником FroniusTransPuls Syhergic 5000, впервые оснастив его отечественным промышленным роботом TUR 15

«Волжского машиностроительного завода». Комплекс обеспечивает глубину проплавления до 15 мм за один проход при высокой скорости обработки (3–6 м/мин) и минимальных термических поводках изделий (рис. 9б).

Некоторые российские фирмы и лазерные региональные центры сами комплектуют для себя и заказчиков лазерные системы волоконными лазерами от НТО

«ИРЭ-Полюс» (или др. фирм), роботами от фирмы KUKA, Motoman, Fanuc или др., головками от Precitec, Scansonic, HIGHYAG, IPG или др. (в т.ч. через ООО «ЦК-СПА»). Разноообразный полезный опыт лазерной сварки в различных отраслях зарубежной промышленности рассмотрен в [11].

МИКРООБРАБОТКА

Лазерная микрообработка прецизионного качества получила широкое распространение для лазерной сварки и резки, сверления и прошивки отверстий, маркировки и гравировки/скрайбирования, очистки и пайки, подгонки резисторов в электронной промышленности, приборостроении и др. отраслях [12]. Яркие представители отечественных производителей оборудования для перечисленных выше задач — фирмы «Лазеры и аппаратура» и «Булат», а также «Лазерный центр» и ЦЛТ (рис. 11–13).

Рис. 11. Установка МЛП1-2106 фирмы «Лазеры и аппаратура ТМ» для высококачественной размерной обработки: резки, скрайбирования, прошивки отверстий.

а)  б)

б)

Рис. 12. Установки ООО «Лазерный центр» для прецизионной сварки (а) и сверления / микрообработки (б).

Рис. 13. HTS COMBOMAX — Многофункциональная лазерная установка, предназначена для операций по лазерной сварке, наплавке, резке и

маркировке, ОКБ «Булат».

Высокую эффективность лазерной прошивки отверстий и размерной обработки определяют следующие характерные особенности: высокая скорость обработки; отсутствие механического контакта, возможности износа, поломки и перегрева инструмента; возможность располагать отверстия с очень большой точностью и выполнять 100% контроль качества обработки, поскольку лазер является оптическим устройством; удаление материала с последующим испарением, т.е. без образования грата, стружки и других отходов; отверстия могут выполняться малых диаметров (до нескольких микрометров) с большим соотношением глубины к диаметру, в труднодоступных местах и неудобных входных углах (до 10° к поверхности), на материалах с высокой твердостью: алмазах, титане, вольфраме, композитных и других материалах; не требуются дорогие и загрязняющие окружающую среду плавящиеся электроды. Поскольку волоконные и др. лазеры могут осуществлять сверление, сварку и резку, повышается коэффициент загрузки оборудования при многоцелевом использовании установок.

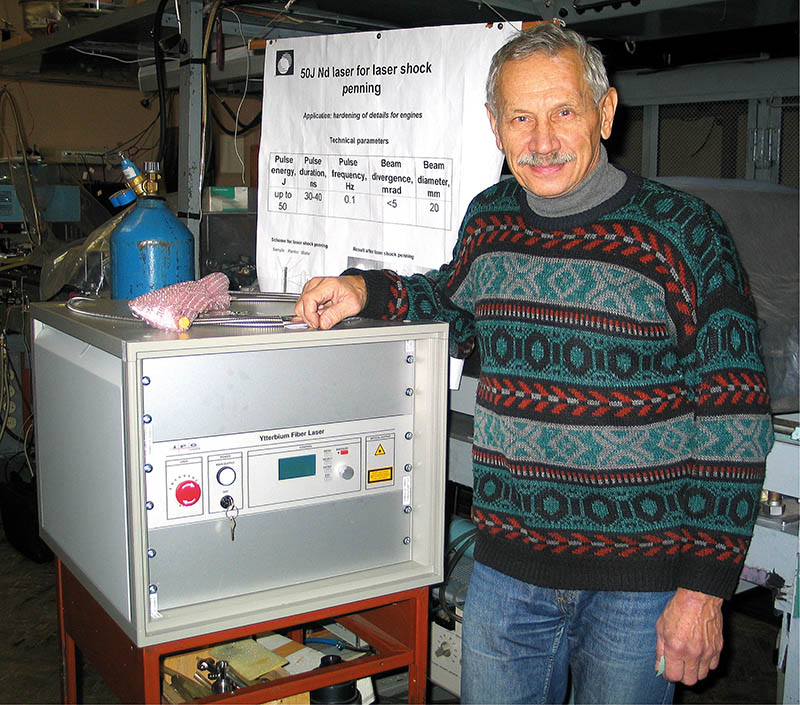

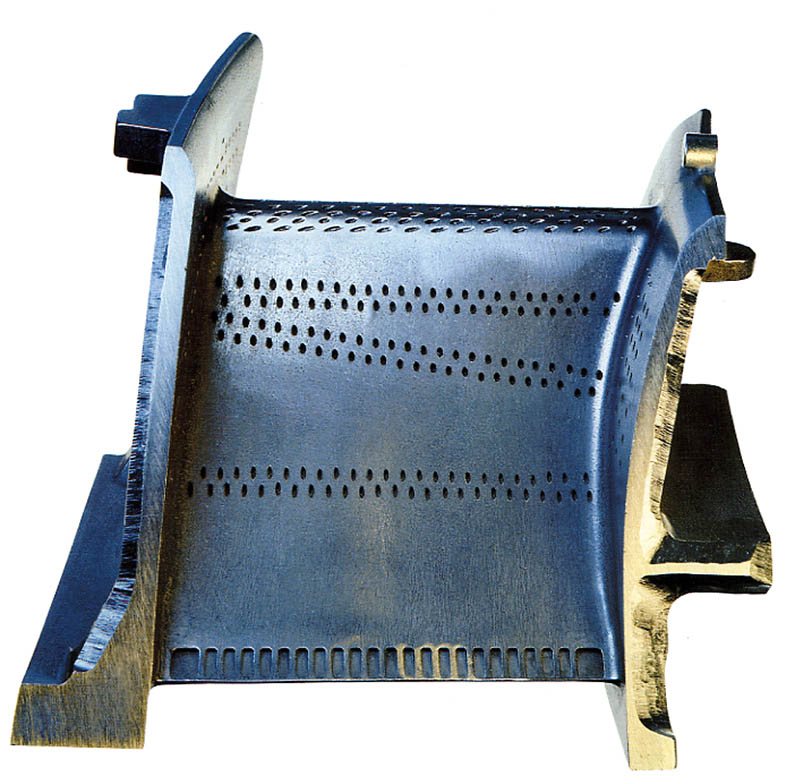

Лазерное сверление снимает необходимость использования дополнительных операций, которые применяются при обычных способах обработки. Повышению скорости процесса сверления способствует увеличение коэффициента заполнения импульсов. Прошивка отверстий в жаропрочных сплавах на деталях газотурбинного двигателя на установке типа «Квант-15» ещё в 80–90-х годах позволила повысить производительность по сравнению с существующей технологией сверления в 10 раз. Лопатки с лазерной перфорацией, были представлены в Ленинграде фирмами Lasag и МAZAK в России ещё в 1990 году (рис. 14 г). Производство топливных форсунок с помощью лазерного сверления можно сделать более быстрым и точным [13].

а)  б)

б)  в)

в)  г)

г)

Рис. 14. Микроотверстия, полученные в ИЛФ (СПб) в Ni сплаве толщиной 2 мм ø <=15 мкм (а) и в жаропрочной стали толщиной 5 мм ø100 мкм (б), В.А. Серебряков с волоконным лазером YLR-500 (в), лопатка после лазерного сверления фирмой Lasag (Швейцария) (г).

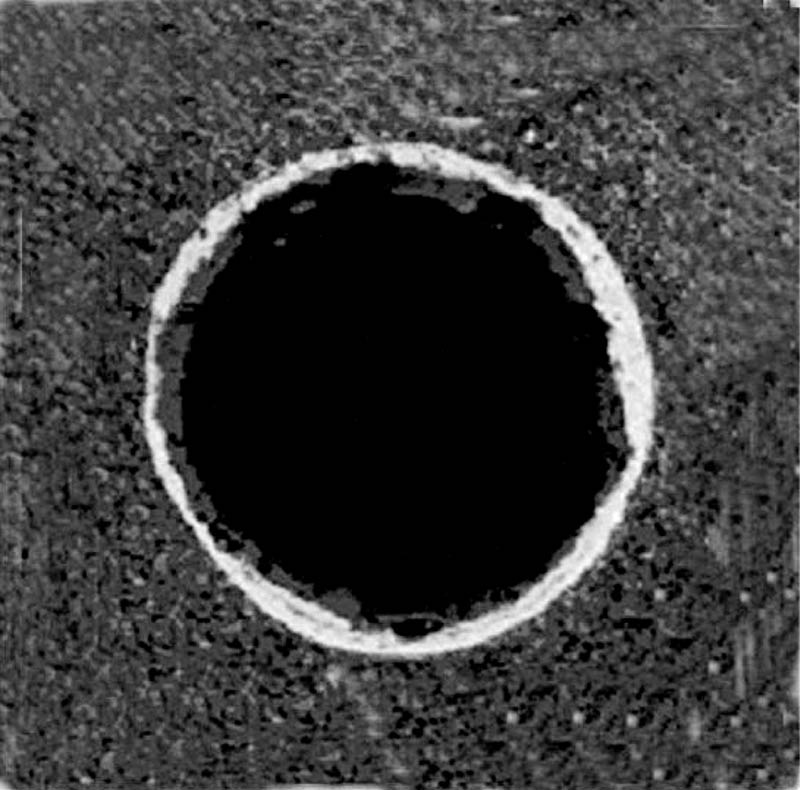

Твердотельные лазеры позволяют получать отверстия диаметром 10–100 мкм, а лазеры на парах меди диаметром порядка нескольких мкм, а кроме того, они позволяют проходить окружность по контуру диаметром — 10 мкм, что значительно повышает точность и качество обработки, поскольку снижаются требования к качеству излучения и распределению его в пятне фокусировки. В настоящее время богатый опыт лазерного сверления имеет д.ф.м.н В.А. Серебряков из Института лазерной физики (ИЛФ), СПб. Диапазон выполняемых отверстий: ø50–1000 мкм, глубина до 6 мм, углы наклона отверстий к поверхности лопатки 10–90°, конусность при однопроходном сверлении <0,25°, при встречном <0,1° (рис. 14). Волоконный/диодный лазер обладает рядом преимуществ по сравнению с импульсными Nd:YAG лазерами, которые в настоящее время используются для лазерного сверления в аэрокосмической промышленности, обеспечивая более высокую скорость обработки, точность и качество при значительном снижении затрат на сверление [14].

МАРКИРОВКА И ГРАВИРОВКА

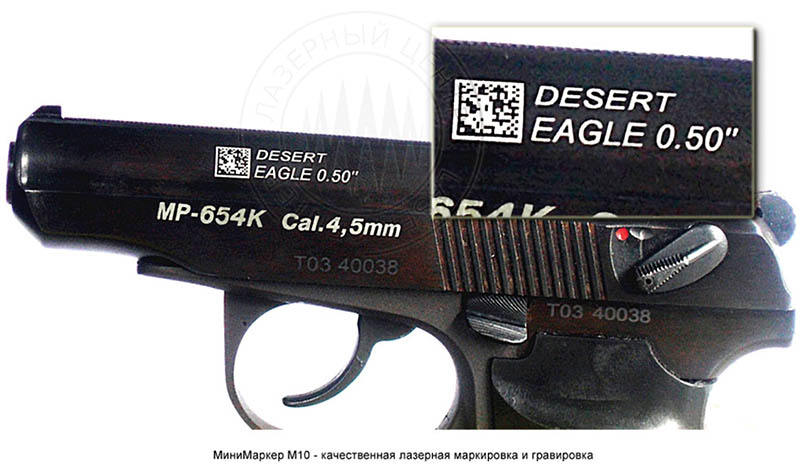

Современные маркеры/гравёры мобильного и стационарного исполнения (рис. 15–17) производятся >= 10 российскими и зарубежными предприятиями (табл. 1), обеспечивают скорость обработки до 8–10 тыс. мм/с с разрешением до 2000 dpi и точностью позиционирования до 0,01 мм и менее, в полноцветном и монохромном исполнении самых различных материалов: металлов, пластиков, полупроводников, резины и стекла, древесины и фанеры, окрашенных материалов для различных отраслей промышленности: от ювелирки до мебели и оружейных деталей, автомобилей, авиационной техники и приборов, с возможностью интеграции в технологические линии для работы в автоматическом режиме, а также обеспечивают идентификацию и защиту документов и

деталей, изделий от фальсификации [15].

а)  б)

б)  в)

в)  г)

г)  д)

д)

Рис. 15. Установка ООО «Лазерный центр» для маркировки и гравировки (а). Образцы после маркировки цветного логотипа (б), электроники (в), глубокой гравировки клише: штампов и печатей (г), и оружия (д).

а)  б)

б)

Рис. 16. Маркеры/гравёры «Центра лазерных технологий» (ЦЛТ): а) 5-координатный FMARK NS-FB, б) FMARK NS-SF, оснащенный специализированной защитной кабиной.

а)  б)

б)

Рис. 17. Мобильные маркеры: а) ООО «Лазерный центр» и б) фирмы Атеко: LDesigner Fm.

ТЕРМООБРАБОТКА

Большинство деталей машин в процессе эксплуатации теряет свою работоспособность вследствие износа. Такие детали, например в сельскохозяйственных машинах, составляют около 90% от общего числа узлов, не обеспечивающих требуемый ресурс работы [16]. Традиционные химико-термические способы обработки, поверхностного упрочнения, применяемые с целью повышения износостойкости, усталостных свойств и коррозионной стойкости, имеют определенные недостатки. Термообработка с помощью лазера лишена этих недостатков и имеет ряд преимуществ: обладает высокой производительностью, связанной с безинерционностью лазерного луча и нагревом материала на нужную глубину, возможностью введения точно дозируемой энергии, отсутствием или наличием незначительных искажений поверхности и объемных деформаций детали, что позволяет исключить механическую доводку; отличается высокой степенью автоматизации процесса, легкостью обработки труднодоступных участков, возможностью обработки в атмосфере на большом расстоянии, обеспечением равномерной глубины упрочнения на деталях сложного профиля и повышением износостойкости обработанной поверхности в несколько раз.

Высокая плотность энергии в локальной зоне нагрева и скорости охлаждения >105°С/с позволяют получать аморфные слои с уникальными технологическими свойствами, со сверхвысокой твердостью: 1000-1200 HV. Слои с НV ~2000 были получены при оплавлении деталей лазерным лучом с вдуванием частиц TiC, SiC на поверхность расплава. Лазерная закалка повышает абразивную износостойкость деталей из конструкционной стали примерно в 2 раза по сравнению с традиционными методами химико-термической обработки, износостойкость ферритного чугуна — в 10–12 раз, перлитного — в 5–7 раз, титановых сплавов в 3–8 раз, порошковых сталей (СП 8X5-2 и СП50 Х5М-2) в 17–70 раз, инструментальных сталей и титановых сплавов в 1,5–5 раз, в ~2 раза быстрорежущих и твердосплавных сплавов. Результаты лазерной термической обработки в значительной мере зависят от содержания углерода и легирующих элементов. Твердость стали после лазерной закалки может составлять от 7000 (сталь 45) до 12 000 МПа (ШХ15). Наиболее широко в отечественной промышленности для лазерной термической обработки применялись установки типа «Квант» производства НИИ «Полюс»/ НПФ «Пульсар» (применяются до сих пор). В настоящее время успешно применяется оборудование от «Термолазер», «Лазерные комплексы, «Технолазер», «Лазерного центра» и ЦЛТ, «Лазеры и Аппаратура ТМ» и ОКБ «Булат» и др. Отрабатываются технологии в «Лазер-Терм».

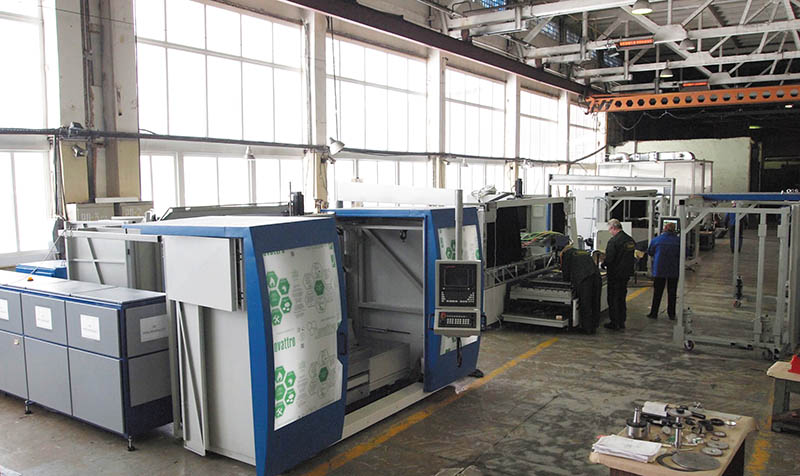

Рис. 18. Участок сборки ЛТК для термоупрочнения и наплавки .

На рис. 18 показан участок сборки автоматизированных лазерных технологических комплексов для термоупрочнения и наплавки АЛТКУ-3 с зоной обработки 1200х1000х400 и ЦЛТ-Ю-5 с зоной обработки 2500х1000х500 с многоканальными CO2 лазерами мощностью 3 и 5 кВт соответственно на ООО «ВСЗ «Техника». Только на внедрённых с 2004 года подобных лазерных комплексах уже упрочнено более десяти тысяч различных сложных производственных деталей для предприятий стекольной, подшипниковой, автомобильной, авиационной, инструментальной, железнодорожной, энергомашиностроительной, газо- и нефтедобывающей промышленности и др. весом от сотен граммов до более 2-х тонн, габаритами от десятков мм до более чем 2-х метров. Получено несколько патентов на технологию лазерного термоупрочнения поверхностей деталей и устройство для его осуществления. Доказано на практике увеличение твёрдости и износостойкости упрочнённых поверхностей от 2-х до 5-и раз, а срок окупаемости затрат на создание оборудования и освоение технологии при двухсменной работе комплекса составляет не более 1,5 лет, срок службы не менее 15 лет.

ЛАЗЕРНАЯ НАПЛАВКА

Основные преимущества лазерной наплавки перед традиционными методами заключаются в следующем: имеется возможность наносить покрытия как на плоские цилиндрические, так и на детали сложной конфигурации; перемешивание наплавляемого слоя с основным металлом минимально (доля основного металла может обеспечиваться в пределах 2%); образуется хорошая металлургическая связь наплавки с покрытием, уменьшается чувствительность к растрескиванию; снижается тепловложение, что уменьшает вредное воздействие нагрева на свойства основного металла и снижает или устраняет деформацию деталей; повышаются износостойкость, коррозионностойкость и другие эксплуатационные свойства покрытия; значительно снижаются затраты на дефицитные и дорогостоящие материалы благодаря повышению стабильности и однородности наплавленного слоя; имеется возможность полной автоматизации процесса.

К недостаткам относятся (как и при других видах лазерной обработки материалов): высокие капитальные затраты, в том числе относительно высокая стоимость лазера. Отмечают, что при больших площадях обработки недостаточно мощности до 2–5 кВт, традиционно применяемых ранее, требуется более высокий уровень мощности — до 8–12 кВт, что позволяет повысить скорость наплавки и увеличить ее эффективность. Лазерное легирование значительно увеличивает стойкость стали по сравнению с технологией упрочнения, например инструмента — в 2–4 раза. Результаты внедрения в промышленности лазерной наплавки деталей клапана запорных устройств турбинных лопаток, при изготовлении деталей буровых установок, клапанов, котлов и других изделий автомобильной

и аэрокосмической промышленности, восстановление геометрических параметров изношенных валов прокатных станов и перекачивающих и др. агрегатов ГАЗПРОМа подтверждают ее большое будущее.

Разработаны устройства подачи порошка с системой обратной связи, что обеспечивает полную автоматизацию и легкий контроль, позволяет наплавлять сложные сплавы, например типа карбидов вольфрама. Становятся возможными наплавка одновременно нескольких порошков и получение сложных композитных сплавов. Лазерная наплавка порошка на основе кобальта на лопатки турбин повышала почти в 20 раз производительность и качество, снижала трудоемкость с 14 мин. до 75 с. При этом расход дорогих кобальтовых сплавов уменьшался на 50%. Несмотря на высокие капитальные вложения, итоговые затраты сокращались на 85%. С помощью защитных покрытий можно значительно повысить износостойкость и сопротивление коррозии. Они минимизируют воздействие агрессивных сред, увеличивая срок службы изделия. Нанесение покрытий осуществляется на металлические, керамические и пластиковые детали. При этом поверхность, как правило, не нагревается больше 120°С и не меняет своей структуры.

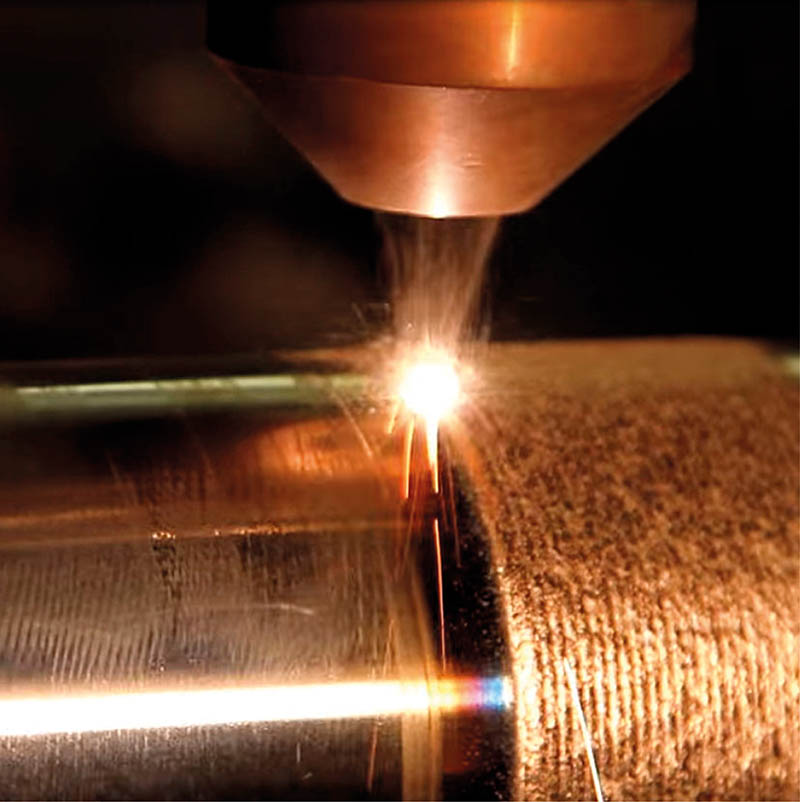

Лазерная наплавка обеспечивают хорошую металлургическую связь покрытия с основой, благодаря чему возможна эксплуатация при воздействии сильных ударных и сдвиговых нагрузок. На рис. 19 показана наплавка, выполненная ЗАО «Плакарт». Проектная компания ОАО «РОСНАНО», созданная в 2010 году как сеть инновационных центров производства нанопокрытий методами газотермического напыления и наплавки — ЗАО «Плакарт» выполняет работы как в собственных цехах, расположенных в Московской области, Перми и Тюмени, так и на месте монтажа и эксплуатации оборудования по всей территории России и СНГ [17].

а)  б)

б)

Рис. 19. Лазерная наплавка вала (а) и лопатки паровой турбины (б).

а)  б)

б)

Рис. 20. Лазерные комплексы МЦЛТ для коаксиальной наплавки металлическим порошком: а) — на габаритные детали; б) — на малогабаритные детали (весом до 20 кг).

На рис. 20 показаны комплексы, разработанные в Московском центре лазерных технологий (МЦЛТ) и используемые для лазерной наплавки покрытий и восстановления геометрии деталей машиностроения.

АДДИТИВНЫЕ ТЕХНОЛОГИИ

Наиболее динамично сегодня развиваются аддитивные технологии. Активный коммерческий интерес к 3D печати в мире и в России привел к широкому признанию аддитивных технологий, увеличению производства и продаж в 2014–2015 годах лазеров для данного сегмента, соответственно, на 76 и 71%, а в 2016 году ожидается рост до 37%. Это сегодня самый высокий рост в области фотоники и лазерных технологий [1].

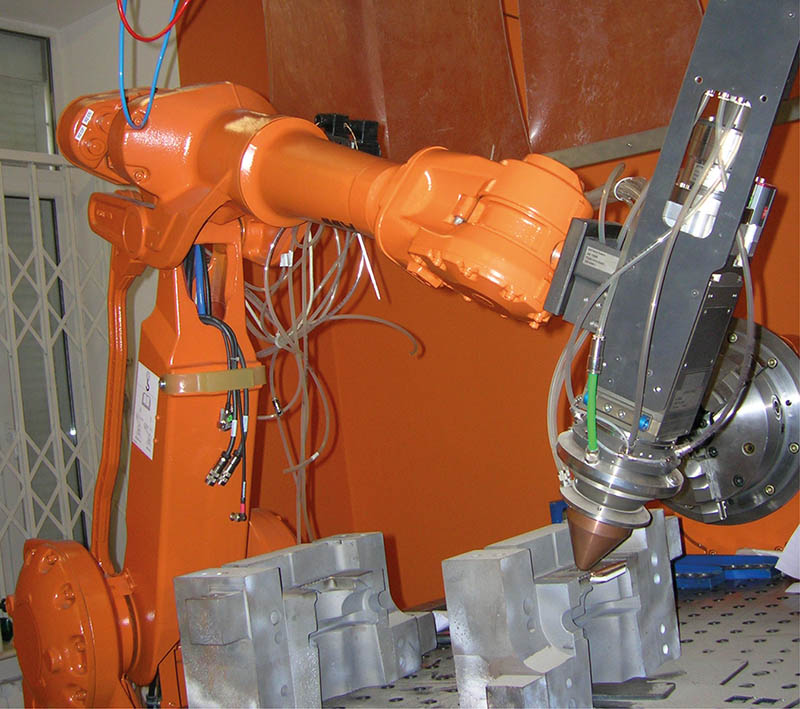

Работы в области технологий выращивания проводятся в ряде российских вузов и научных центров, среди которых необходимо отметить фундаментальные

работы ИГШИТ (Институт проблем лазерных и информационных технологий), ряд научных работ в Самарском филиале ФИАН им. Лебедева РАН, СПбПУ и ТомГПУ, СПбГУИТМO, МИФИ, МИСИС, МГТУ им. Баумана, МГТУ «СТАНКИН», Институте теоретической и прикладной механики Сибирского отделения РАН, Новоуральском государственном технологическом институте, «ВИЛС» и «Сферамет». Также на базе вузов и научных организаций создаются центры аддитивных технологий:

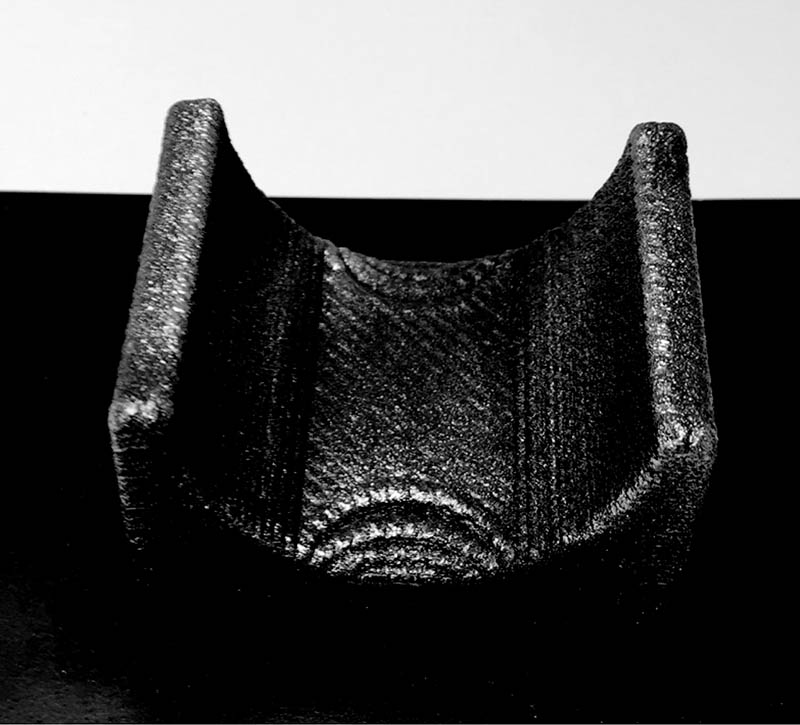

Центр аддитивных технологий ФГУП «НАМИ», лаборатория лазерного выращивания и прототипирования ЦНИИ РТК, лаборатория инновационных аддитивных технологий (ЛИАТ) МГТУ «СТАНКИН», лаборатории НТК «Машиностроительные технологии» СПбПУ, крупнейший в России «Центр аддитивных технологий» коллективного пользования на базе завода «Воронежсельмаш». Институт лазерных и сварочных технологий (ИЛИСТ) сегодня реализует проект «Создание технологии высокоскоростного изготовления деталей и компонентов авиационных двигателей методами гетерофазной порошковой металлургии», направленный на разработку технологии прямого лазерного выращивания изделий из порошковых металлических материалов и оборудования для её реализации, которые должны позволить многократно повысить скорость изготовления изделий из жаропрочных сплавов [18] — рис. 21а. В «Научном центре «Керамические Двигатели» им. А.М.Бойко идут работы по производству керамических газотурбинных двигателей на основе селективного лазерного сплавления металлокерамических безусадочных порошков (рис. 21б). В МЦЛТ создан пятикоординатный комплекс для выращивания деталей методом коаксиального лазерного плавления порошковых материалов (рис. 21в) [19].

а)  б)

б)  в)

в)

Рис. 21. Примеры деталей, полученных с помощью аддитивных технологий: а) ИЛиСТ методом прямого лазерного выращивания; б) ООО «Научным центром «Керамические Двигатели» им. А.М.Бойко методом селективного лазерного сплавления — керамический воздухоподогреватель газотурбинного керамического двигателя, в) ООО «МЦЛТ» методом коаксиального лазерного плавления порошковых материалов.

ФГУП «ВИАМ» разработал, изготовил и провёл успешные испытания порошка сплава ЭП648, который удовлетворяет всем техническим требованиям для получения деталей методом селективного лазерного синтеза (SLS). Отработанный режим сплавления порошка сплава ЭП648 обеспечивает получение плотных деталей со средней объемной долей пористости 0,07%, что соответствует лучшим результатам работ с порошками импортного производства. По отработанной технологии SLS из ЭП648 были получены опытные образцы деталей камеры сгорания перспективного двигателя ПД-14 [20]. Среди отечественных разработчиков материалов следует упомянуть «ВИЛС», СПбПУ, ОАО «Композит», ЦНИИ КМ «Прометей». Среди разработчиков оборудования: НИАТ, «Алексинский химический комбинат», «Электромеханика».

Аддитивные технологии уже сегодня позволяют получать высокое и даже сверхвысокое качество. Так благодаря технологии микростереолитографии детали получают прочнее в 400 раз [21].

ЛАЗЕРНАЯ ОЧИСТКА

Лазерная очистка успешно применяется в электронике при подготовке поверхностей к пайке, сварке и склеиванию. Перспективно применение лазерной очистки для удаления органических, радиоактивных загрязнений и окислов в судостроении, атомной энергетике, ЖКХ, сварочном производстве, в т.ч. при утилизации АЭС и атомных подводных лодок, в др. отраслях [22, 23].

РАЗВИТИЕ И ПРОДВИЖЕНИЕ ЛАЗЕРНЫХ ТЕХНОЛОГИЙ

Продвижение лазерных технологий в промышленность сегодня идёт в основном за счёт активной работы производителей / поставщиков ЛТО, а также созданных ими Лазерных региональных центров, в т.ч. при активном участии ЛАС [24] и крупнейших лазерных компаний TRUMPF и IPG. ТRUMPF создала лазерные центры на базе своего оборудования в Москве, Санкт-Петербурге, Владимире, Кирове, Екатеринбурге и др. регионах. IPG создала лазерные центры на базе своего оборудования с участием региональных властей: в Казани, Екатеринбурге, Челябинске, Владимире и в др. регионах. Rofin Sinar совместно с ЛАС открыл два технологических центра в Обнинске и Санкт-Петербурге.

Регионами — лидерами по разработке и производству лазерного технологического оборудования и лазерных технологий в России являются Москва и Московская область, Санкт-Петербург, а по применению Урал и Поволжье.

Объём научных публикаций российских учёных по рассматриваемой тематике сегодня на порядок меньше, чем до перестройки в СССР и на 2–3 порядка меньше, чем публикуемых зарубежных работ. При этом в лидеры выходят китайские специалисты, которые обошли Японию и наступают на пятки США, в т.ч. и в плане патентования новых разработок, что, кстати, в какой-то мере, соответствует соотношению ВВП рассматриваемых стран.

Недавно опубликованы любопытные данные: за последние 5 лет в Фонде содействия развитию малых форм предприятий научно-технической сферы только

на крупные проекты в фотонике было выделено 5 млрд руб. (!!??). В частности, стало известно, что Фонд ежегодно поддерживает 30–40 крупных (по <=15 млн руб.) проектов по фотонике и 50–60 небольших, молодёжных — по 400 тыс. рублей. Роснано по состоянию на сентябрь 2015 года поддерживает 15 проектов по фотонике, главная проблема — трудности с обеспечением необходимого внебюджетного софинансирования. Проекты этой тематики начали финансировать фонд «Сколково» (5 проектов и, кроме того, около 40 малых предприятий лазерно-оптической специализации уже имеют льготы как резиденты «Сколкова») и Сколтех, сообщивший о крупном проекте «Национальный центр фотоники». Обновлённый РФТР, который стал теперь Фондом развития промышленности, пока только собирает заявки на новые проекты (их уже более 1200), но финансирование ещё не начал. Отмечено, что отбор проектов по фотонике в институтах развития осуществляется без всякой координации, в соответствии только с внутренними правилами.

В Минобрнауки учёт проектов по фотонике не ведётся, и сколько их сейчас финансируется в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития науки, технологий и техники» представитель министерства сообщить не смог. В Минпромторге по разным программам поддерживается в текущем году 16 проектов по фотонике и её применениям [25].

Вопрос о включении фотоники в перечень приоритетных направлений развития науки, технологий и техники в Российской Федерации, которое было предусмотрено дорожной картой, пока не состоялось, несмотря на распоряжение Правительства. Итогами рабочих совещаний в Минпромторге по фотонике стали расширение состава Межведомственной рабочей группы и обозначенная возможность получения целевого финансирования для важнейших проектов [25].

Для эффективного участия в процессе импортозамещения разработчиков и производителей лазерной техники несомненно требуется поддержка от государства в

решении финансовых, организационных и кадровых вопросов [25]:

• в развитии производства электронной компонентной базы, оптических компонентов и устройств, электромеханических комплектных приводов;

• в финансовой и организационной поддержке малого и среднего предпринимательства в высокотехнологичном сегменте, в том числе за счет развития

условий кредитования, фондирования и налогообложения;

• в развитии системы подготовки профильных кадров.

Трудности освоения производства и проблемы продвижения продукции на рынок вытекают из перечисленных выше проблем.

ЗАКЛЮЧЕНИЕ

Лазерное оборудование для обработки промышленных материалов [26, 27] обеспечивает существенное расширение технологических возможностей предприятий и выбора технических и конструкторских решений, обеспечивает гибкость и экологическую безопасность производств, конкурентоспособность выпускаемой продукции. У промышленных лазерных технологий большое настоящее и огромное будущее.

А.Г. Игнатов

ООО «ЛазерИнформСервис», СПб, член Коллегии национальных экспертов стран СНГ по лазерам и лазерным технологиям 2005–2017 годов, специалист сварочного производства IV уровня НАКС

www.laseris.ru, е-mail: laseris-spbo@yandex.ru

Литература

1. Belforte D.A. 2015 industrial laser market outperforms globalmanufacturing instability // Industrial Laser Solutions. — 2016, №1. — P. 6–11.

2. Создавая новую реальность — НТО ИРЭ-Полюс. Технологические волоконные лазеры IPG // URL: http://youtu.be/WOZtp1jh5ko?t=14.

3. Лазеры TruDisk немецкой фирмы TRUMPF // URL: http://www.us.trumpf.com/en/products/laser-technology/products/solid-sta....

4. Резание металлов излучением мощных волоконных лазеров / Вакс Е.Д., Лебёдкин И.Ф., Миленький М.Н., Сапрыкин Л.Г., Толокнов А.В. // М.: Техносфера, 2016. — 352 с.

5. Молчанова Е.С., Бычков Н.А., Черняев С.И. Получение отверстий в конструкционных материалах плазменной, гидроабразивной, лазерной резкой и прошивкой // Сварочное производство. — 2014. № 2. — С. 35–40

6. Красюков А.Г. Мобильные лазерные комплексы// Ритм. — 2011. №8, С.39–41.

7. Солдатов В.И. Россия первой применила лазерную технологию на АЭС // Лазер-Информ. — 2015. № 21–22 (564–565). С. 1–4.

8. Афанасьев Н.А., Носырев Н.А. Лазерные технологии на службе у судостроителей // Лазер-Информ. — 2013, №15 (510). — С. 9–11.

9. Игнатов А.Г., Криворотов В.И., Миргородский В.А. Лазерные сварные соединения из коррозионностойких сталей // Фотоника. — 2010. №2. — С. 18–21.

10. Wiener M. Laser seam stepper takes on conventional welding // Industrial Laser Solutions. — 2015, №4 July/ August. Р. 17–18.

11. Справочник по лазерной сварке / под.ред. С. Катаямы // М.: Техносфера. — 2015. — 696 c.

12. Вакс Е.Д., Миленький М.Н., Сапрыкин Л.Г. Практика прецизионной лазерной обработки// М.: Техносфера. 2013. — 696 c .

13. Новый лазер сделает топливные форсунки более точными / Лазер-Информ. — 2014, № 4 (523). — С. 6.

14. Shiner B. Fiber laser in the aerospace industry // Industrial Laser Solutions for Manufacturing.— 2014. July/August. — P. 9–10.

15. Лазерная маркировка материалов / А.Валиулин, С.Горный, Ю.Гречко, М.Патров, К.Юдин, В.Юревич // Фотоника. — 2007, №3. — С. 16–22.

16. Журавель В.М., Буханова И.Ф. Лазерные технологии для сельхозмашиностроения. Ритм. — 2015, №8.— С. 34–37.

17. Компания ЗАО «Плакарт» — лидер наплавки и напыления в России и странах СНГ// URL: http://www.plackart.com/.

18. Прямое лазерное выращивание — перспективная аддитивная технология для авиадвигателестроения / Е.В. Земляков, О.Г.Климова, Г.А.Туричин и др. // Сварка и диагностика. — 2015. №3. — С. 54–57

19. Пятиосевой комплекс для выращивания деталей методом коаксиального лазерного плавления порошковых материалов// Технология машиностроения». — 2015. №10 (160). — C. 22–28

20. Влияние горячего изостатического прессования и термической обработки на свойства сплава ЭП648, синтезированного методом селективного лазерного сплавления / А.Г.Евгенов, А.И.Рогалёв, Ф.Н.Карачевцев, И.С. Мазалов // Технология машиностроения.— 2015. №9. — С. 11–16.

21. Благодаря технологии микростереолитографии предметы получаются прочнее в 400 раз // Лазер-Информ.- 2014. N 22, июль (541). — С. 8–9.

22. Смирнов В.Н., Скрипченко А.И., Медвецкий В.М. Очистка лазерным излучением // РИТМ. — 2008. № 3.— С. 64–66.

23. Мельников Д.М., Коротаева М.А., Куликов И.В. Методика бесконтактного удаления органических загрязнений с использованием лазерного излучения // Технология машиностроения. — 2013, №10. — С. 43–47.

24. Ковш. И.Б. Лазерная ассоциация-2015// Лазер-Информ. — 2015. №17 (560). — С. 1–5.

25. Контроль состояния отрасли // Лазер-Информ. — 2015. №18 (561). — С. 1–4.

26. Игнатов А.Г. Рынок лазерных технологий 2004/2015 // РИТМ.— 2015. №7.— С. 28–33.

27. Can laser markets trump a global slowdown? / G.Overton, A.Nogee, D.A.Belforte, C.Holton // Laser Focus World. — 2016. №1.— P. 48–71.

Еще больше новостей |