Основными способами совершенствования процессов листовой штамповки считаются термическая, силовая, термосиловая и термоскоростная интенсификации, а также оптимизация формы исходной заготовки [1–4 и др.]. Интенсификация процессов расширяет возможности управления напряженно-деформированным

состоянием материала заготовки, что позволяет повысить предельные возможности формоизменения металла, уменьшить число технологических переходов

и операций и, как следствие, снизить трудоемкость изготовления деталей, а в ряде случаев и повысить их качество за счет уменьшения разнотолщинности, неоднородности механических характеристик и комплекса других свойств. Некоторые типовые детали, полученные таким способом, приведены на рис. 1.

а) б)

в) г)

Рис. 1. Детали, получаемые в результате термической интенсификации процессов раздачи (а), обжима (б), вытяжки (в) и в условиях пневмотермической формовки (г).

Необходимо отметить, что, несмотря на многолетние исследования, практическое использование интенсифицированных процессов в производстве тонкостенных деталей в различных отраслях машиностроения достаточно ограничено и связано, в первую очередь, с проблемами в области нагрева заготовок, стойкости штамповой оснастки и технологическими смазками. Поэтому работы в этом направлении остаются актуальными. Другим направлением совершенствования обработки тонкостенных полуфабрикатов являются процессы локального деформирования: токарно-давильная обработка, ротационная вытяжка, ротационный обжим и другие [1, 2, 5], которые реализуются с использованием токарного оборудования и ротационно-давильных станков. Преимуществом этих процессов является точечное приложение внешней нагрузки, что по сравнению с традиционными процессами штамповки снижает деформирующее усилие, а характер ее приложения (сжатие по толщине стенки) существенно повышает пластические свойства материала. Это дает возможность деформировать в холодном состоянии многие мало пластичные металлы и сплавы. Другим преимуществом ротационной обработки является эффективность ее использования в опытном и мелкосерийном производстве из-за резкого сокращения номенклатуры технологической оснастки. Используемые в этих процессах различные оправки, могут изготавливаться на этом же токарно-давильном оборудовании.

До недавнего времени эти процессы ротационной обработки использовались преимущественно для изготовления осесимметричных деталей (рис. 2), однако интенсивное развитие вычислительной техники, оборудования с ЧПУ и средств создания управляющих программ в течение последних 10–15 лет дало возможность изготавливать локальным ротационным деформированием и неосесимметричные детали (рис. 3).

Рис. 2. Детали, получаемые в условиях традиционной ротационной обработки.

Рис. 3. Детали, полученные «ротационной» обработкой с использованием многокоординатных станков с ЧПУ и промышленных роботов [6].

Наиболее перспективным направлением такой обработки при изготовлении неосесимметричных деталей является так называемый метод послойного деформиро-

вания [7].

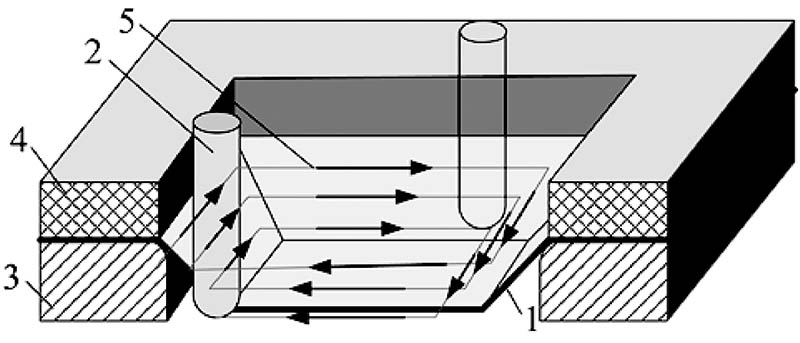

Родоначальником метода считается исследователь из английского Ноттингемского университета Б. Мэссон. Позже исследования переместились в Японию, где проводились исследования по изготовлению неосесимметричных деталей на трехкоординатном фрезерном станке по различным схемам деформирования. На рис. 4 показано послойное формоизменение листовой заготовки с использованием давильника, перемещающегося с углублением от периферии к центру заготовки.

Рис. 4. Схема послойного деформирования листовой заготовки без жесткой матрицы [8]: 1 — заготовка; 2 — давильник; 3 — рамка; 4 — прижим; 5 — траектория движения давильника.

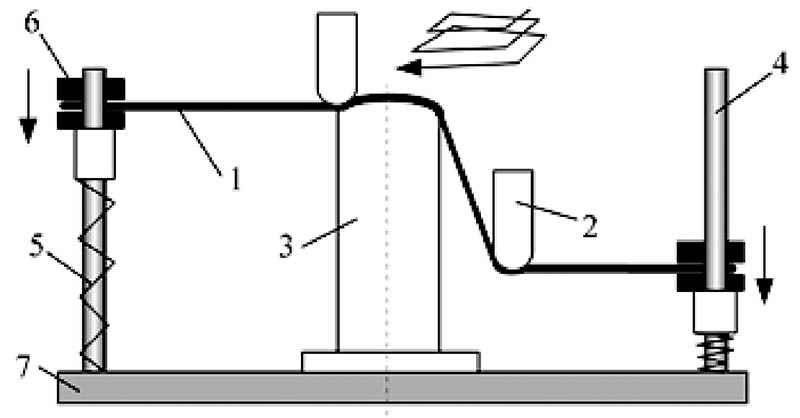

На рис. 5 послойное деформирование осуществляется в обратном направлении: от центра к периферии. В 2002 году финский исследователь Туоминен предложил использовать вместо фрезерного станка с ЧПУ промышленные роботы в различных вариантах послойного деформирования (рис. 6).

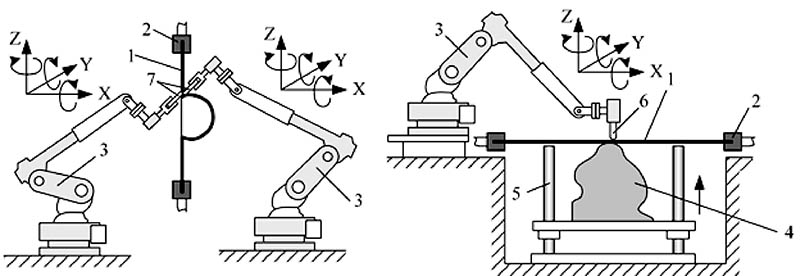

Авторы патента [10] предлагают использовать послойное деформирование в сочетании с обтяжкой заготовки (рис. 7).

Рис. 5. Схема послойного деформирования листовой заготовки с центральной опорой [9]: 1 — заготовка; 2 — давильник; 3 — центральная опора; 4 — направляющие колонки; 5 — пружина; 6 — прижим; 7 — основание.

Рис. 6. Послойное деформирование листовых полуфабрикатов с использованием промышленных роботов: 1 — заготовка; 2 — фиксатор заготовки; 3 — робот; 4 — формообразующая оправка; 5 — лифт; 6 — давильник; 7 — ролики.

Рис. 7. Процесс совмещения обтяжки и послойного деформирования [10]: 1 — заготовка; 2 — получаемая деталь; 3 — давильник; 4 — обтяжной пуансон; 5 — узел захвата заготовки; 6 — гидроцилиндры.

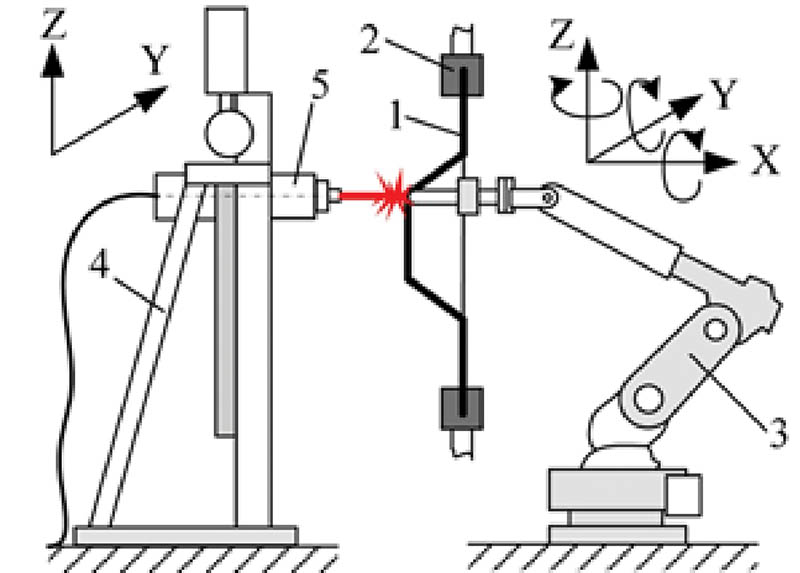

В работе [11] предложен способ термической интенсификации при послойном деформировании заготовки с использованием лазерного луча, синхронно перемещающегося с давильником в руке робота (рис. 8).

Рис. 8. Термическая интенсификация послойного деформирования [11]: 1 — заготовка; 2 — фиксатор заготовки; 3 — робот; 4 — рамка лазера; 5 — лазерная головка.

В ряде работ предлагается использовать вместо давильника струю жидкости высокого давления, осуществлять электро-контактный нагрев заготовки через

давильник, использовать противодавление и другие приемы силовой и термической интенсификации процесса.

Таким образом, метод послойного деформирования быстро распространяется среди промышленно развитых стран как в исследовательских целях, так и в опытно-промышленном производстве деталей сложных неосесимметричных форм.

Авторами настоящей статьи в работе [12] были проведены исследования послойного деформирования листового материала по схеме, приведенной на рис. 4.

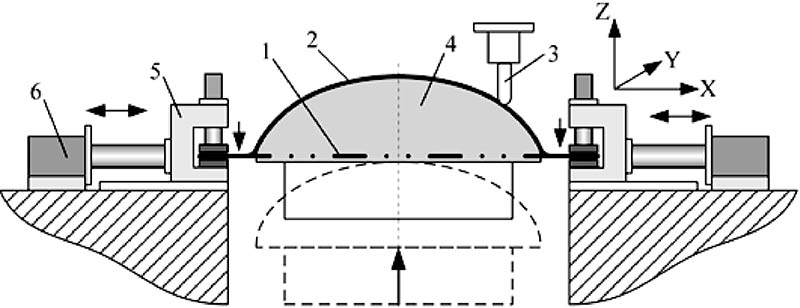

Для определения силовых параметров процесса послойного деформирования рассмотрен локальный очаг деформации заготовки под сферической поверхностью давильника (рис. 9).

Рис. 9. Схема очага деформации и напряженно-деформированное состояние при послойном деформировании.

Решение приведено при следующих допущениях:

— схема деформированного состояния плоская, εm = 0;

— схема напряженного состояния плоская, q << σθ;

— изменения толщины стенки не учитываются;

— упрочнение материала не учитывается;

— силы контактного трения пропорциональны контактному давлению.

В основу расчета положено уравнение Лапласа

q/S = ( σθ / Rθ_+(σm / Rm), (1)

где: q — контактное давление; S — толщина стенки; σθ, σm — соответственно окружные и меридиональные напряжения; Rθ, Rm — окружной и меридиональный радиусы элемента в очаге деформации. С учетом принятых допущений имеем σm = σθ / 2. Кроме того, Rθ = Rm = R, σθ = σs а, где σs — напряжение текучести материала.

Тогда из (1) окончательно получим выражение для приближенного расчета контактного давления

q = (3/2) * ( S σs / R), (2)

где R — радиус сферической части рабочей поверхности деформирующего стержня.

Деформирующие усилия по направлениям X, Y, Z получим из следующих выражений:

PX = qPX + μqF, (3)

PY = qFY, (4)

PZ = qFZ. (5)

где F — геометрическая площадь очага деформации (площадь контакта); FX, FY, FZ — проекции геометрической площади контакта по соответствующим направлениям; μ — коэффициент трения.

Для определения геометрической площади контакта инструмента и заготовки F, соответствующих проекций FX, FY, FZ (в диапазоне значений глубин внедрения

Δ = 0,2–0,3 мм, рабочих радиусов деформирующего стержня R = 3–4 мм и углов наклона стенок деталей α = 35°–45°) использовался модуль создания поверхностей системы CATIA V5R19 (Dassault Systemes, Франция).

В результате планирования трехфакторного эксперимента были получены следующие регрессионные уравнения

F = 4,4 + 0,8R + 0,61Δ + 0,28α, (6)

FX = 0,66 + 0,07R + 0,16Δ + 0,042α, (7)

FY = 1,054 + 0,21R + 0,13Δ + 0,185α, (8)

FZ = 3,97 + 0,75R + 0,54Δ + 0,2α. (9)

где R, Δ, α — относительные значения варьируемых факторов в пределах ±1.

Таким образом, были определены все переменные для расчета силовых параметров процесса послойного деформирования.

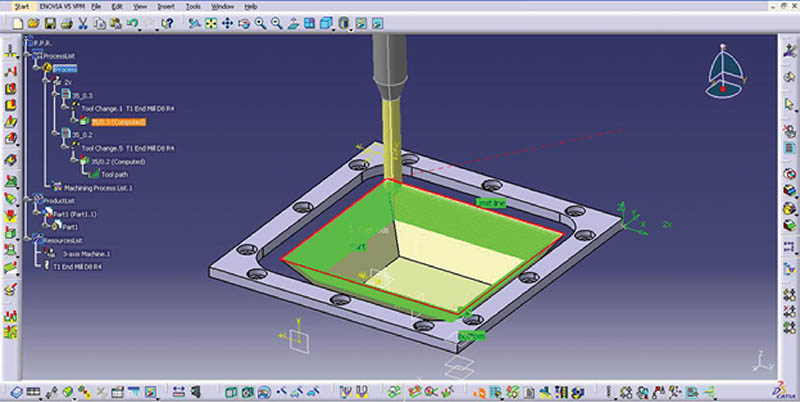

Экспериментальные исследования проводились с использованием фрезерного станка фирмы Reabin (Россия) мод. МШ-2.2 (рис. 10).

Рис. 10. Общий вид станка и измерительной аппаратуры.

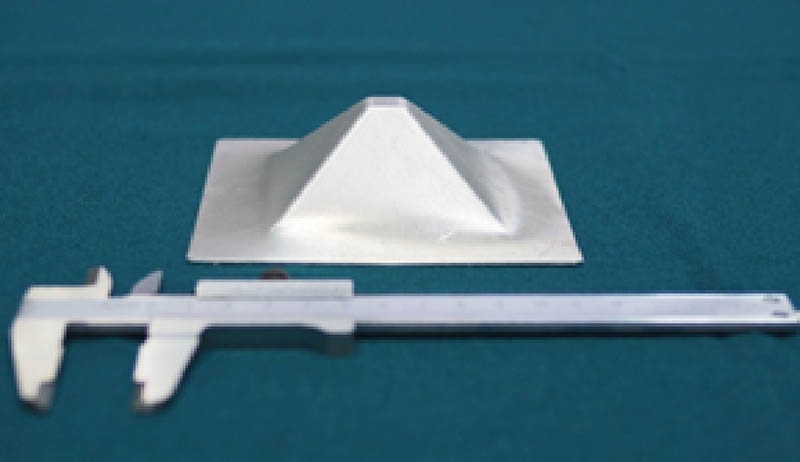

Заготовкой служил лист из алюминиевого сплава АМцМ толщиной 0,94 мм. Получаемая деталь типа «пирамида» имела размеры в основании 80х100 мм и высоту около 40 мм.

Усилие, действующее на деформирующий стержень в направлении подачи (Х) и в боковом направлении (Y) определялось с помощью тензометрических датчиков с погрешностью около 2,0 кг. Усилие, действующее в направлении внедрения стержня в заготовку (Z), замерялось пружинным динамометром с погрешностью около 4 кг. Обработка производилась со скоростью V= 590 мм/мин по программе, составленной в CAM модуле CATIA V5R19 (рис. 11).

Рис. 11. Отработка управляющей программы.

Как показали эксперименты, погрешность в расчетах силовых параметров послойного деформирования не превышала, как правило, 20 %. Получаемая при этом

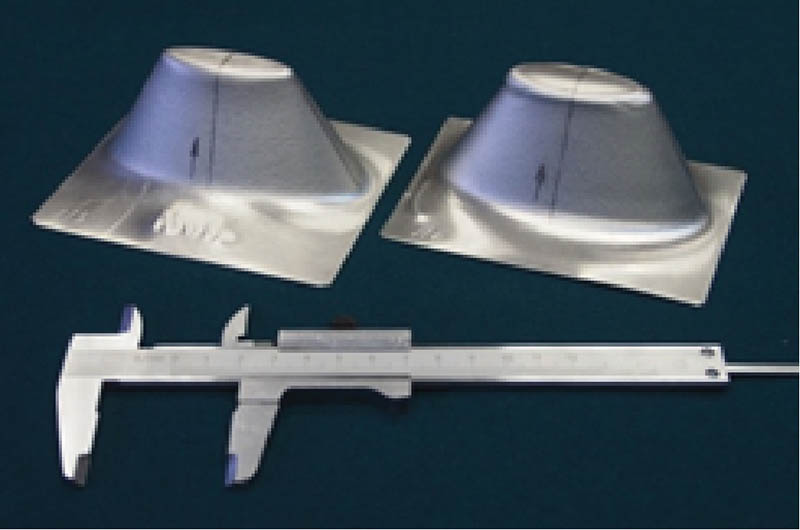

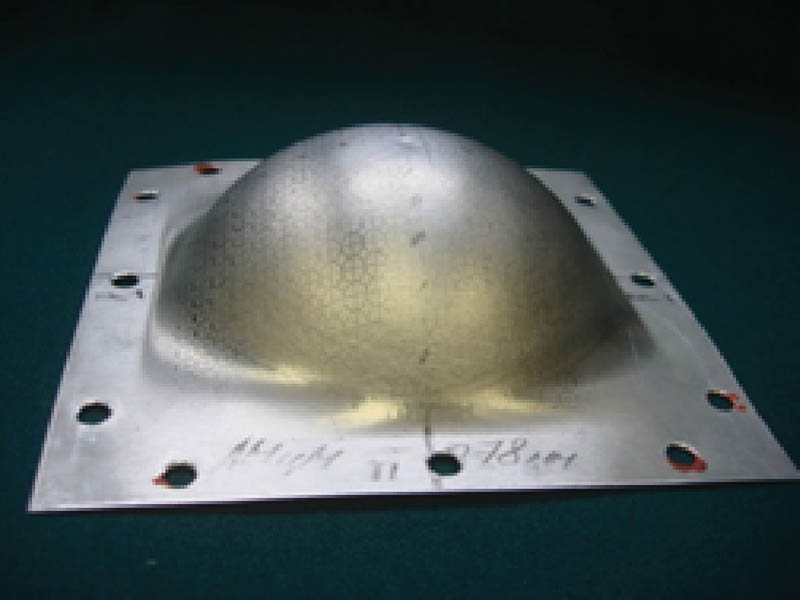

деталь типа пирамида приведена на рис. 12, а. Другие детали типа обтекателей и днищ, изготовленные по аналогичной технологии, приведены на рис. 12, б, в, г.

а) б)

в) г)

Рис. 12. Детали, получаемые послойным деформированием из листовых полуфабрикатов

Вывод. Технология послойного деформирования листовых полуфабрикатов интенсивно развивается и имеет существенные преимущества по сравнению с известными способами листовой штамповки и ротационной вытяжки в части изготовления неосесимметричных деталей. При этом значительно снижаются расходы на технологическое оснащение производства.

А. С. Чумадин, Д. А. Батурин

Московский авиационный институт

e-mail: chumadinas@mati.ru

Литература

1. Листовая штамповка. Расчет технологических параметров. Справочник/В. И. Ершов, О. В. Попов, А. С. Чумадин и др. — М.: Изд-во МАИ, 1999. — 516 с.

2. Чумадин А. С. Теория и расчеты процессов листовой штамповки (для инженеров). Второе издание. — М.: Экспосервис «ВИП». 2014. — 216 с.

3. Лазарев В. А., Ковалевич М. В., Гончаров А. В Опыт внедрения технологии пневмотермической формовки в серийное производство//Авиационная промышленность № 4, 2014, стр. 36–41.

4. Шемонаева Е. С. Особенности процесса формовки полуторовых деталей из листовых заготовок//Кузнечно-штамповочное производство. Обработка материалов давлением. № 6. 2015. стр. 6–10.

5. Гредитор М. А. Давильные работы и ротационное выдавливание. — М.: Машиностроение, 1971. — 239 с.

6. Hirohiko Arai. Spinning process using robot technology. Synthesiology-English edition Vol. 5 No.3 pp.150–159 (Dec. 2012).

7. Батурин Д. А. Хроника развития основных способов послойного деформирования//Кузнечно-штамповочное производство. Обработка материалов давлением. № 2. 2015. стр. 43–48.

8. Iseki H., Kato K., Sakamoto S. Flexible and Incremental Sheet Metal Forming using a Spherical Roller; Proc. 40th JJCTP 1989. Pp 41–44.

9. Matsubara S. Incremental Backward Bulge Forming of a Sheet Metal with a Hemispherical Head Tool; A Study of a Numerical Control Forming System II; J. JSTP, 35 (1994–11) 1311–1316 (in Japanese).

10. US 2004/0148997 A1. Shaping method and apparatus of thin metal sheet. Hiroyuki Amino, Shigeo Matsubara, Yan Lu. Filed Jan. 30, 2003. Isued Aug. 5, 2004.

11. Duflou J. R., Callebaut B., Verbert J., De Baerdemaeker H. Laser assisted incremental forming: Formability and accuracy improvement. CIRP Annals — Manufacturing Technology. 2007. 56 (1). Pp. 273–276.

12. Чумадин А. С., Батурин Д. А. Исследование процесса послойного деформирования листовых заготовок с использованием фрезерного станка с ЧПУ // Кузнечно-штамповочное производство. Обработка материалов давлением. № 7, 2014. стр. 29–32.