О РОССИЙСКОМ РЫНКЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Исторический опыт развития экономик капитализма и социализма доказывает неизменное действие закона «Опережающего (преимущественного) роста производства средств производства». К сожалению, за последние десятилетия наша страна утратила позиции державы, обеспечивающей собственные производительные силы средствами производства. Оснащение современным оборудованием предприятий машиностроения и ОПК долгое время происходило фактически без участия отечественных станкостроителей. Прежде всего это связано со значительным отставанием российского станкостроения в развитии, его внутренними проблемами, отсутствием системной интеграции и политики управления отраслью и т. д. Отсутствие реальных стабильных заказов на станки привело к разрыву межотраслевых связей и постепенной деградации ресурсного и кадрового обеспечения. Во многом по этой причине утрачены компетенции и нормативная база, необходимые для обоснования планового и эффективного перевооружения различных отраслей и, прежде всего, машиностроения.

Перед российским станкостроением, предприятия которого перешли в разряд малого и среднего бизнеса, стоит очень сложная задача модернизации собственной технологической базы. Для производства станков, необходимых российским предприятиям, прежде всего ОПК, должен быть проведен технологический аудит этих предприятий, выявлены основные группы и типы оборудования, проведены работы по унификации, нормализации, типизации производимых изделий и оборудования, согласование технологических требований и т. д. И уже следующим этапом — предприняты аналогичные шаги по собственному производству. Понятно, что такая масштабная задача могла решаться в Советском Союзе с плановой экономикой, развитой научно-производственной отраслевой структурой, централизацией ресурсов и трудно решаема в нынешних реалиях без соответствующей поддержки и контроля со стороны государства. Бессмысленно даже рассуждать про то, что рынок должен был или может что-то решить. Безусловно, государство должно в большей степени осуществлять функции контроля и регулирования развития тяжелой

промышленности и станкостроения. В современной ситуации пора предпринимать экстренные меры по совершенствованию инфраструктуры и, особенно важно — многоуровневому кадровому обеспечению. События последнего времени и установление запрета и ограничений на допуск товаров из иностранных государств придали определенный стимул и толчок развитию отрасли, но одним стимулированием проблемы не решить.

КРИТЕРИИ ПРИНЯТИЯ РЕШЕНИЙ

Ответственные решения выбора оборудования являются результатом компромисса, учитывающего множественность критериев, требований, ограничений, неформализуемых факторов, экспертных оценок и суждений. Центральной проблемой формирования ответственных решений является отсутствие объективных измерителей, например, рисков выбора стратегии развития предприятия и установления экономических и технических нормативов, формирования цен, конкуренции, управления состоянием фондов и т. п. Широкий спектр технических средств, машин и оборудования (включая средства поддержки условий нормального функционирования) определяет необходимость разработки технической и методической документации по их совместимости, оптимальному сочетанию, составу, требованиям безопасности, систематизации методик сертификации оборудования и продукции и т. д.

В спектре перечисленных проблем — анализ эффективности использования проектируемой производственной (технологической) системы, а также вопросы ее работоспособности — являются одной из важнейших задач, сложной в параметрическом и функциональном описании. Для решения этой задачи необходимо:

• исследование критериев работоспособности технологических систем;

• построение моделей, исследование и оптимизация надежности технологических систем (ТС) по комплексным показателям;

• исследование и регулирование эффективности ТС по критериям качества;

• построение моделей и оценка эффективности ТС по параметрам производительности;

• разработка процедуры принятия решений по эффективности ТС;

• обоснование выбора эффективной технологической системы в рамках проекта технического перевооружения предприятия.

Под работоспособностью понимают состояние объекта или субъекта, при котором он способен выполнять заданную функцию с параметрами, установленными требованиями технической документации. Технологическая система — совокупность функционально взаимосвязанных средств технологического оснащения, предметов производства и исполнителей для выполнения в регламентированных условиях производства заданных технологических процессов или операций.

ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

Эффективность технологических систем зависит не только от их надежности, но и от таких факторов, как дисциплина поступления заявок, принятая система технического обслуживания и ремонта, качество вспомогательных материалов, технического уровня используемых средств и т. д. Высоконадежная технологическая система может быть неэффективной при недостаточном количестве заявок или низком техническом уровне используемых средств. Эффективность ТС может рассматривается с позиций оптимального обмена, затрачиваемых и получаемых ресурсов. Входные ресурсы системы — это материальные, энергетические, информационные потоки, средства производства и люди, участвующие в производственном процессе. Выходные — это либо поток продукции, либо поток услуг. Можно говорить, что система машин надежна, если она обеспечивает в течение заданного времени соответствие нормативным требованиям по количеству и качеству выполненных функций (работ) при регламентированных затратах материальных, трудовых, энергетических и других видов ресурсов.

Приобретаемая система машин (СМ) состоит из ряда однотипных или разнотипных единиц машин, оборудования и приборов, предназначенных для комплексного механизированного выполнения определенного технологического процесса. Наиболее рациональной является такая структура СМ, в которой все отдельные составные части взаимосвязаны между собой по производительности и другим основным параметрам. Взаимоувязанность основных параметров позволяет максимально использовать возможности всех машин, исключить простои и недогрузку. В рассматриваемых сложных системах внутренние отказы отдельных элементов не обязательно приводят к прекращению функционирования. Это объясняется тем, что системы обладают различного вида избыточностью (структурной, временной функциональной, нагрузочной, информационной), имеют способность к перекрытию отдельных функций, средства коррекции, обратные связи, резервы времени для регулирования и технического обслуживания и т. п. В то же время большинство сложных систем, находясь в работоспособном состоянии, могут не выполнять своих функций из-за состояния внешней среды: отсутствия работ и заявок, наличия помех и других.

Показатель снижения эффективности сложной системы, являясь одним из основных показателей их эффективности и надежности, характеризует тот допустимый уровень, при достижении которого объект относится к категории неработоспособных. Этот показатель должен устанавливаться применительно к конкретным условиям использования объекта, решаемым задачам, работам и операциям.

ОПТИМИЗАЦИОННОЕ МОДЕЛИРОВАНИЕ

В каждой конкретной задаче в зависимости от цели нужно выделить только основные элементы и связи, позволяющие строить иерархические зависимости. В результате этого делается переход от рассмотрения системы к ее структуре. Такой подход приводит к использованию теории структур, а не систем. Однако чрезмерное упрощение может привести к ситуации, когда использование системного подхода оказывается неэффективным и не сможет обеспечить достижения главной цели. При комплексной оценке и при нахождении оптимальных решений должна учитываться взаимозависимость между стоимостью, объемом выполненных заявок и показателями их качества. Требования к технико-экономическим характеристикам систем машин в большинстве случаев регламентированы планово-экономической документацией, а не нормативно-технической или конструкторской. Поэтому общепринятая терминология по надежности (ГОСТ 27. 002) неприменима для большинства типов систем машин и непосредственно на эти объекты не распространяется. При этом работоспособное состояние СМ зависит не только от состояния их составных частей, но и от ряда других факторов. Например, возможна ситуация, когда все составные части СМ работоспособны, а система не выполняет задания по прибыли из-за плохой организации производства, недостатка запасных частей, неритмичности поступления заявок на работы и т. д. Изменение во времени эффективности функционирования объекта обусловлено рядом факторов, которые (по аналогии с технологическими объектами) подразделяют на систематические и случайные. К систематическим относят такие факторы, которые приводят к изменению эффективности по некоторой функции. Такое изменение обусловлено, в первую очередь, деградационными процессами (износ, коррозия и т. п.), в результате которых может происходить понижение точности обработки станков, точности измерительных средств и т. п. Одновременно с систематическими факторами на величину эффективности в определенный момент времени оказывает влияние ряд случайных факторов, обусловленных, например, колебанием климатических условий, физиологическим состоянием оператора, видом выполняемых операций. Совокупность таких случайных факторов приводит к рассеиванию показателей эффективности в любой рассматриваемый момент времени. Таким образом, распределение значений показателей эффективности на некотором интервале функционирования будет определяться композиционным законом распределения систематических и случайных факторов.

Оптимизационные модели (исходящие из критерия или строго ранжированной последовательности критериев) не имели того успеха, на который исследователи возлагали большие надежды. Трудностей формирования практически приемлемых решений не удалось преодолеть и с помощью вероятностных моделей управления больше всего потому, что опыт специалистов, их интуицию и предпочтения довольно трудно превратить в стандартные вероятностные построения. Стратегии разработки и реализации крупных проектов всегда представляют собой более или менее удачное сочетание весьма разнородных решений (технологических, строительных, финансовых, экономических, организационных), которые основываются в большой степени на представлениях экспертов об условиях функционирования объектов в отдаленном будущем, чем на четко

детерминированных данных расчетов. В подобных случаях эксперты выносят суждения на основе имеющихся у них разнородных и несогласованных сведений, сложившихся стереотипов (опыта), а также личных и групповых предпочтений, свойств характера и т. п. Лица, принимающие решения, отлично понимают, что игнорировать эту информацию нельзя, но относиться к ней следует с осторожностью.

ПРЕДЛОЖЕНИЯ ПО МАТЕМАТИЧЕСКОМУ СОПРОВОЖДЕНИЮ ВЫБОРА

Принципиально невозможно устранить неопределенность экспертных оценок, но весьма перспективной является разработка единой логики и специального наглядного языка логических схем анализа и синтеза решений. Для этого создаются разнообразные экспертные системы, системы поддержки решений, которые в процессе диалога компьютера с пользователем (обрабатывая его ответы на поставленные компьютером в продуманной и четкой форме вопросы,) извлекают эту информацию косвенным путем и превращают ее в формализованную информацию в так называемых базах знаний, учитывая свойственную человеку несогласованность суждений о сложных предметах.

Блоки логического вывода в таких системах порождают новые суждения, которые компьютер предъявляет эксперту, объясняя логическую последовательность их получения. Оценка экспертом этих новых суждений дает дополнительную информацию, которую компьютер может использовать для коррекции построенных ею систем предпочтений.

Разработка систем математического сопровождения процессов планирования, проектирования и развития систем станкостроения также должна быть подчинена этим целям. Такие системы сопровождения должны иметь иерархическую структуру, включающую по крайней мере

два уровня:

• на верхнем уровне собирается вся числовая и качественная информация, имеющаяся на данный момент, осуществляется многокритериальный анализ факторов, выбор неформализуемых решений, отбор, исследование и согласование решений, полученных с помощью вычислительных процедур;

• на втором уровне проводятся разнообразные исследования частных математически формализуемых задач генерирования, оптимизации, исследования устойчивости решений для системы в целом, ее отдельных подсистем и объектов для конкретных этапов строительства, ввода в эксплуатацию и функционирования объектов (в частности исследования их экономической и финансовой эффективности, надежности и безопасности, способов резервирования, динамики функционирования и т. п.).

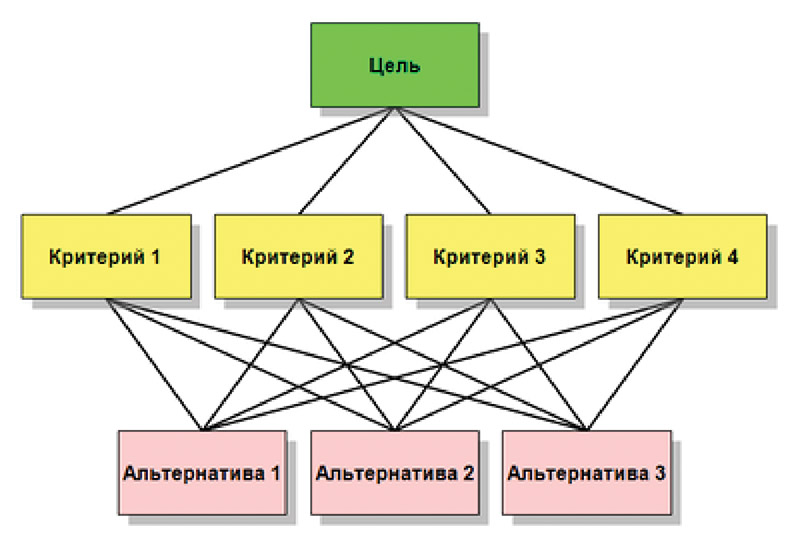

Так, построенная система математического сопровождения способна гибко приспосабливаться к требованиям конкретных исследований. Одна и та же система программ, баз данных и знаний может быть использована и на начальной стадии разработки решений, когда еще отсутствуют многие элементы данных, и на более поздних этапах, когда исследователь должен согласовать различные части решений, пересчитывая лишь отдельные компоненты решений при уточненных данных. Такого рода рутинные расчеты могут быть облегчены, если предусмотреть тщательное ведение информационной базы, к которой должны иметь оперативный доступ все лица, занятые подготовкой решений. Решение проблемы представляется как процесс поэтапного установления приоритетов последовательно приписываемых элементам иерархии. Приоритеты отражают процентные оценки значимости элемента с точки зрения всей совокупности суждений. Иерархическое представление проблемы требует ее тщательной структуризации. Его можно менять в процессе исследований, используя информацию о том, как влияют изменения приоритетов на верхних уровнях на приоритеты элементов нижних уровней, а также оценки непротиворечивости (согласованности) суждений экспертов. Обработка представленных экспертами результатов позволяет выявлять несогласованность их суждений, то есть ядро конфликта мнений. Преодоление таких разногласий позволяет породить качественно новую информацию о проблеме. Построенная по такому принципу и согласованная в среде экспертов иерархия, состоящая из комбинаций методов оценки эффективности, позволит системно выстроить методику принятия решений

по выбору оптимальной технологической системы. При этом согласование суждений может проводиться как внутри предприятия между органами управления и ответственными техническими службами, так и между поставщиком и заказчиком оборудования, финансовыми и банковскими структурами предприятий и т. д. Таким образом, принятие решения по выбору эффективной технологической системы, обеспечивающей не только экономические показатели деятельности или технологические возможности предприятий, должно быть построено на системном описании цели модернизации производства, структурном представлении иерархии принятия решения и достоверной выборке множества параметров, характеризующих надежность технологии изготовления продукции. Предложенная схема, кроме снижения рисков неправильной оценки эффективности

решения, позволяет вовлечь в обсуждение проблемы большее количество заинтересованных специалистов, систематизировать (с возможностью корректировки и адаптации) представление об эффективности деятельности предприятий и его отдельных подразделений, повысить работоспособность и живучесть технических систем и предприятий в целом.

Р. В. Звягинцев, М. Е. Ставровский, П. А. Погосян, А. В. Олейник

ООО «Группа СТАН»