В статье рассмотрен подход к выбору параметров пилы для экономического планирования внедрения ленточно-отрезной технологии в производстве.

Для расчета стойкости ленточных пил используется суммарная площадь поперечного сечения отрезанных заготовок ∑S, м2 или площади поперечного сечения отрезанных заготовок, отнесенных к длине пилы, — С, м2/L. Для расчета стойкости пилы рекомендуется следующая формула [1]:

С = ( ∑Si ∙ ni ) / Lп , м2/м [1]

где Si — площадь поперечного сечения i заготовки, м2; ni — количество резов i заготовки; Lп — длина ленточной пилы, м.

Формула используется для расчета стойкости при обработке сплошных и толстостенных профилей стандартной формы. При резании малогабаритных тонкостенных заготовок в качестве показателя стойкости используют суммарное количество отрезанных заготовок ∑n (шт.), что связано с трудоемкостью расчетов большего количества площадей заготовок сложной формы.

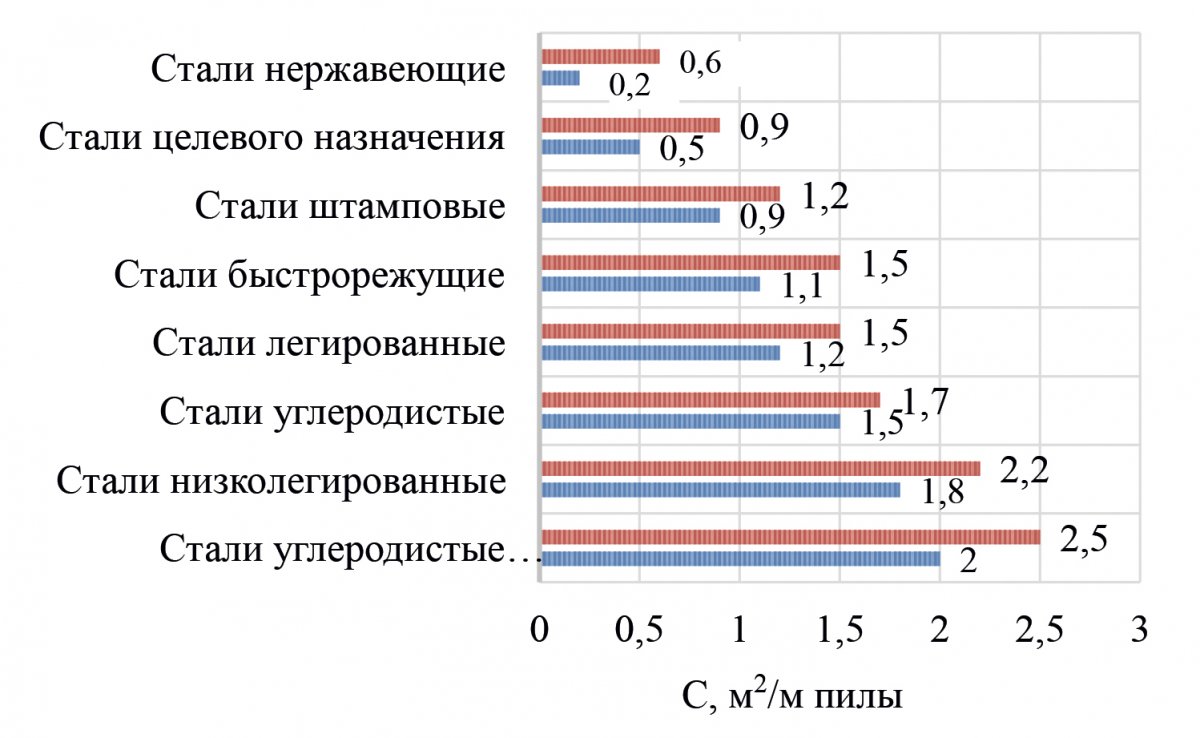

Величины стойкости пил м2/м с минимальными и максимальными значениями для различных групп сталей при резании биметаллическими ленточными пилами представлены на диаграмме, рис. 1. Значения стойкости min и max учитывают обрабатываемость сталей в каждой партии заготовок, типоразмеры пил и конструкции станков.

Рис. 1. Стойкости биметаллических ленточных пил

Формула [1] позволяет вывести общее значение стойкости для различных групп материалов без привязки к длине пилы. Это обеспечивает использование стойкости С для экономического планирования внедрения ленточно-отрезной технологии в производстве.

Формы и виды стружек могут использоваться в качестве индикатора стойкости пилы и степени износа ее режущих лезвий, оптимизации режимов резания.

На рис. 2 представлены формы стружек при резании некоторых сталей различных марок биметаллическими пилами с шагом 3/4 tpi.

а)

б)

в)

г)

д)

е)

Рис. 2. Формы стружек при резании сталей: а) сталь 45 Ø160 мм; б) 09Г2С Ø110 мм; в) 40Х Ø100 мм; г) 30ХГСА Ø100 мм; д) 40ХН2МА Ø160 мм; е) 45ХН Ø160 мм.

Вид сливной стружки для стали 45 Ø160 мм (пила М42 4400х34х1,1 – 3/4 tpi, v = 55м/мин, S = 30 мм/мин), рис. 2а. Стружка имеет серебристый цвет, спирали вытянуты вдоль своей оси. Формирование спирали вдоль оси происходит из-за разведенных зубьев. Длина спиралей от 8 до 25 мм, их диаметр от 3 до 8 мм. Плотность сжатия витков стружек различная, т. к. производилась резка круглых заготовок, что влияет на длину пропила по сечению от 0 до 160 мм.

Вид сливной стружки для стали 09Г2С Ø110 мм (пила М42 4400х34х1,1–3/4 tpi, v = 55м/мин, S = 45 мм/мин), рис. 2б. Длина спиралей от 3 до 11 мм, диаметр от 6 до 9 мм.

Вид сливной стружки для стали 40Х Ø100 мм (пила М42 4400х34х1,1–3/4 tpi, v = 50м/мин, S = 35 мм/мин), рис. 2в). Длина спиралей от 3 до 9 мм, диаметр от 3 до 8 мм.

Вид сливной стружки для стали 30ХГСА Ø100 мм (пила М42 4400х34х1,1–3/4 tpi, v = 45 м/мин, S = 30 мм/мин), рис. 2г). Длина спиралей от 4 до 10 мм, диаметр от 3 до 6 мм.

Вид сливной стружки для стали 40ХН2МА Ø160 мм (пила М42 3110х27х0,9–3/4 tpi, v = 60м/мин, S = 23 мм/мин), рис. 2д). Длина спиралей от 4 до 14 мм, диаметр от 3 до 8 мм.

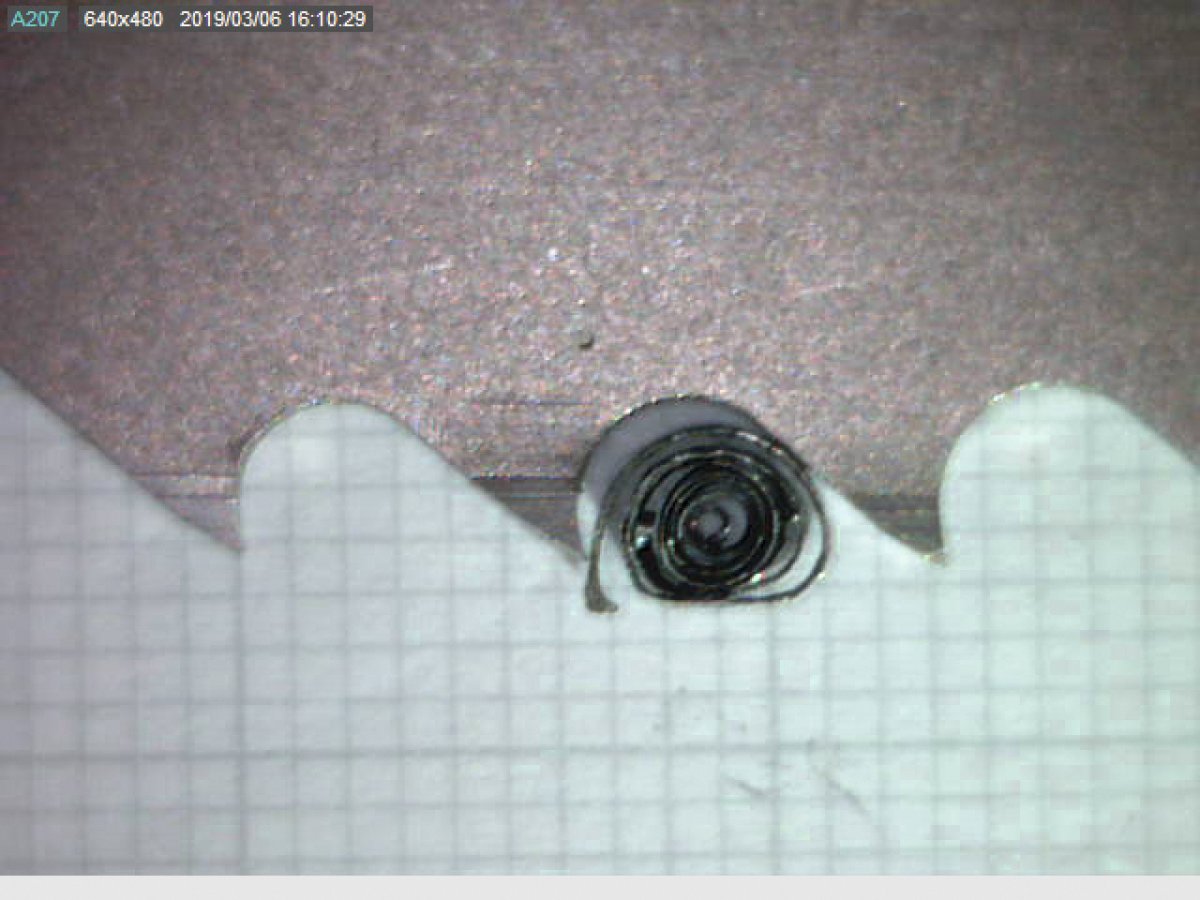

Вид сливной стружки для стали 45ХН Ø160 мм (пила М71 5800х41х1,3–3/4 tpi, v = 35 м/мин, S = 22 мм/мин), рис. 2е). Длина спиралей от 4 до 7 мм, диаметр от 7 до 13 мм.

Для всех групп сталей характерна форма стружки в виде вытянутых спиралей, образованных разведенными зубьями, и спиралей без осевого смещения, образованных прямыми зубьями. Для различных марок сталей наблюдаются стружки в виде плотно скрученных спиралей, образование которых происходит при недостаточном объеме межзубной впадины, а также свободных спиралей с зазором между витками [2].

Стружка при ленточном пилении характеризуется диаметром, длиной и плотностью сжатия. Диаметр спирали зависит от свойств обрабатываемого материала, углов режущей части зуба, шага между зубьями, размера межзубной впадины, размеров и формы заготовки. Плотность сжатия зависит от соответствия шага ленточной пилы и размеров заготовки. При малых объемах межзубной впадины происходит скручивание спирали и ее деформация, рис. 3 [3].

Рис. 3. Формы стружек при недостаточном объеме межзубной впадины

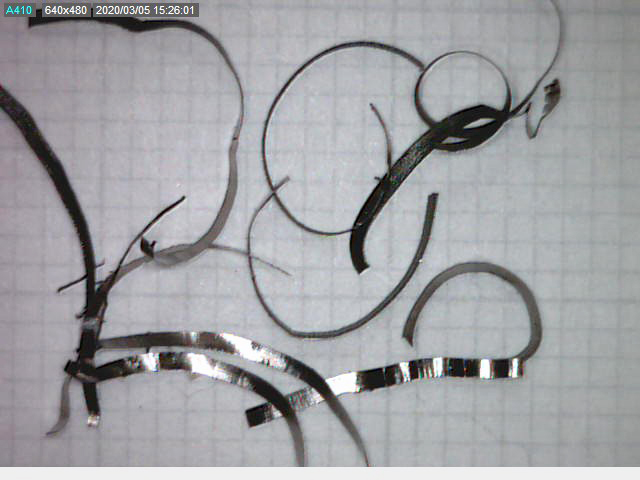

Различные формы сливной стружки при пилении БраЖ9-4 Ø220 мм (пила М42 2710х27х0,9–2/3 tpi, v = 40 м/мин, S = 10 мм/мин) представлены на рис. 4, где длины спиралей стружек от 4 до 10 мм и диаметры от 9 до 17 мм.

Рис. 4. Формы сливной стружки при пилении БраЖ9-4 Ø220 мм

Вид стружки для стали 12Х18Н10Т Ø170 мм (пила М42 3450х34х1,1–2/3 tpi, v = 47 м/мин, S =11 мм/мин) приведен на рисунке 5а, б. Стружка не образует спиралей с большим количеством витков, а вытягивается вдоль своей оси. Подобного рода стружка характерна для вязких материалов, в частности сплавов на основе никеля.

Рис. 5. Формы сливной стружки стали 12Х18Н10Т Ø170 мм

Проведенные эксперименты показали, что формы и параметры сливных стружек для сталей и цветных металлов подобны. Диаметры витков спиралей стружек практически постоянны для пил с постоянным шагом и одинаковым положением режущих кромок при постоянной длине реза. Для пил с переменным шагом зубьев и, соответственно, имеющих различные объемы межзубных впадин и расстояния между режущими лезвиями, диаметры спиралей стружек различны.

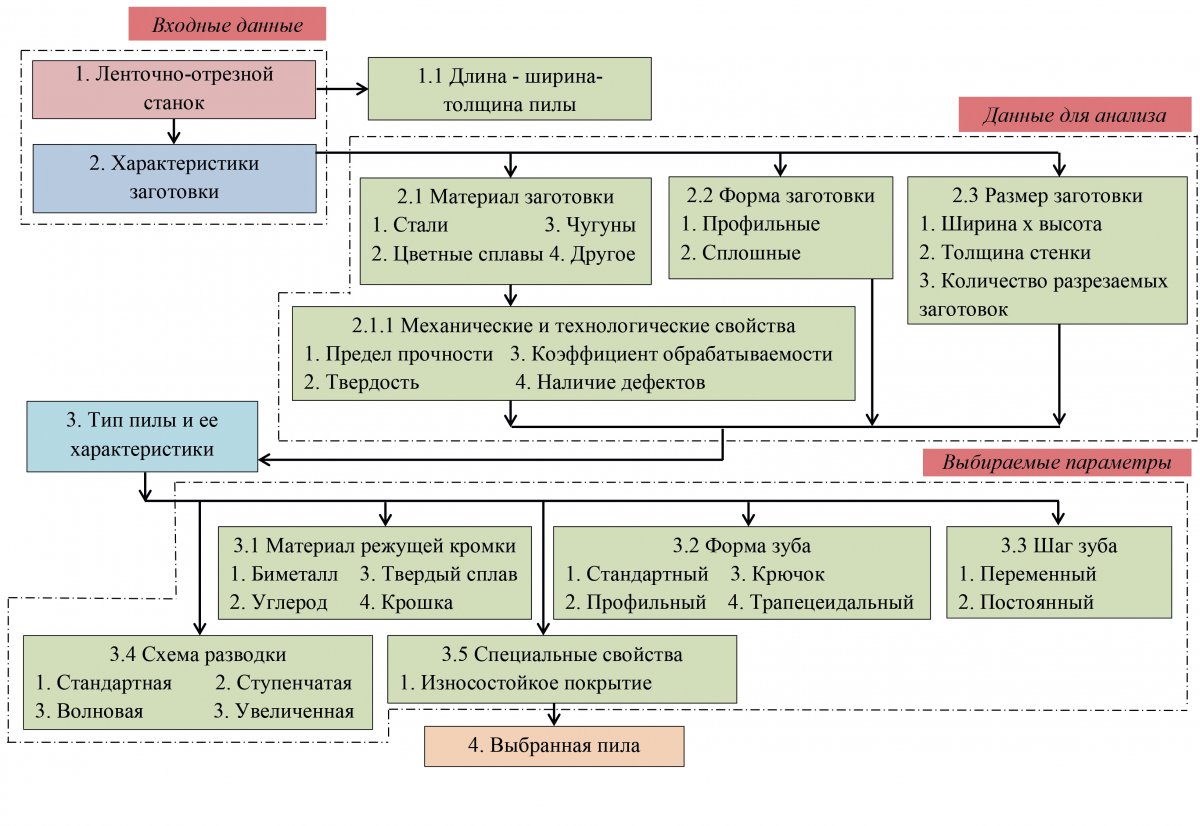

На основании многолетнего опыта внедрения процессов ленточного пиления фирмой «ВИ-МЕНС» разработан алгоритм выбора пил с учетом различных производственных условий, рис. 6 [4].

Рис. 6. Алгоритм выбора конструкции пилы

Таким образом, собрав и проанализировав вышеуказанную информацию, выбирается правильный инструмент, обладающий свойствами, которые позволят достичь желаемого результата без лишних затрат.

Литература

- Дечко Э. М. Стойкость ленточных пил и алгоритм выбора конструкций / Э. М. Дечко, П. В. Густяков // Машиностроение: республиканский межведомственный сборник научных трудов / Белорусский национальный технический университет; редкол.: В. К. Шелег (гл. ред.). Минск: БНТУ, 2020. Вып. 32. С. 28–31.

- Дечко, Э. М. Формирование межзубных впадин при ленточном пилении / Э. М. Дечко, П. В. Густяков // Машиностроение: республиканский межведомственный сборник научных трудов / Белорусский национальный технический университет; редкол.: В. К. Шелег (гл. ред.). Минск: БНТУ, 2018. Вып. 31. С. 33–37.

- Процесс стружкообразования при ленточнопильном пилении, Э. М. Дечко, С. В. Сизов, П. В. Густяков. Перспективные направления развития технологии машиностроения и металлообработки. Тезисы докл. междун. научн.-техн. конф. (Минск, 5 апр. Минск. Бизнес-офсет. 2017. 237 с.Э.М.)

- www.vimens.ru. Краткий справочник специалиста ленточного пиления.

Источник журнал "РИТМ машиностроения" № 4-2021