В статье описываются особенности и возможности выпускаемой системы ЧПУ IntNC PRO. Представлены результаты промышленного внедрения на различном технологическом оборудовании. Рассмотрены современные технологии, реализованные при выполнении проектов. Показано, что заложенные решения позволяют эффективно использовать разработанную СЧПУ для самого широкого класса применений.

Отечественная модульная цифровая система ЧПУ IntNC PRO производства НТЦ «ИНЭЛСИ» предназначена для оснащения токарных, фрезерных, координатно-расточных станков, обрабатывающих центров машиностроительных предприятий общего назначения и специализированных станков.

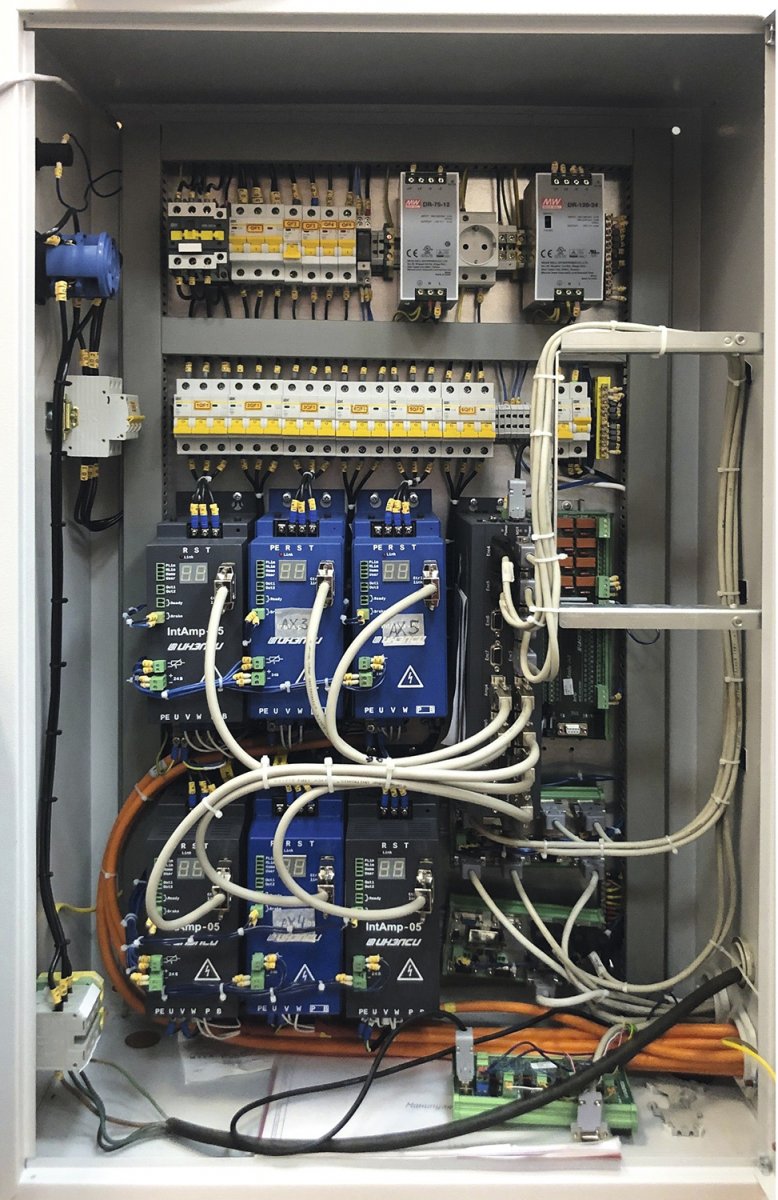

Рис. 1. Внешний вид основных компонентов СЧПУ

К преимуществам системы ЧПУ IntNC PRO относятся:

• отечественная платформа аппаратных и программных средств;

• современная открытая архитектура;

• модульный принцип построения;

• платформонезависимость разработанного ПО;

• поддержка широкого спектра оборудования;

• собственное производство всех основных компонентов СЧПУ;

• комплектность изготовления и поставки всех базовых компонентов;

• оптимальное соотношение цена/качество.

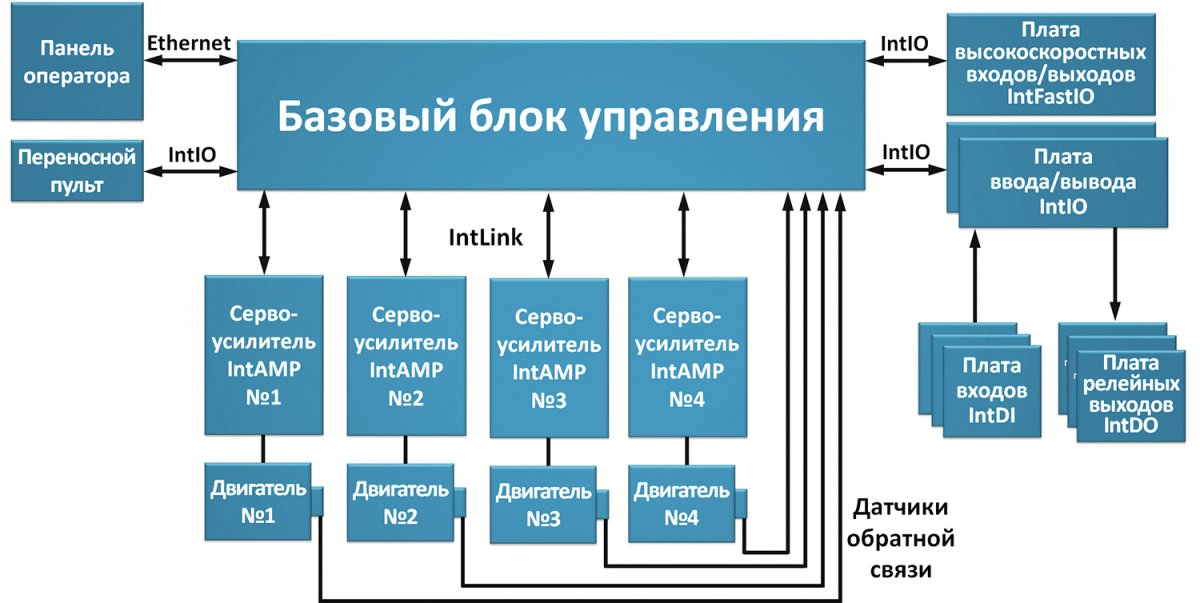

СЧПУ IntNC PRO является комплектной системой, в состав которой входят:

• модульные блоки управления IntServo 4/8/12/16/20/24/28/32 осей;

• модельный ряд цифровых сервоусилителей IntAmp 2/5/11/15/22/30/45 кВт;

• программный логический контроллер ПЛК;

• набор тормозных модулей IntBR;

• различные модификации пультов оператора IntOP;

• комплект периферийных модулей ввода/вывода IntDIO, IntRL, IntАIO, IntFastDIO;

• цифровые интерфейсы связи и управления IntLink, IOLink, FastLink, Ethernet;

• широкий набор технологического ПО (200 шаблонов, измерительные циклы детали и инструмента, 5‑осевая обработка, шлифовальные циклы и др.);

• развитое терминальное программное обеспечение (более 120 экранов);

• средства конфигурирования, разработки и отладки (ПЛК-редактор, конфигуратор интерфейсов, среда диагностики и автонастройки приводов).

Рис. 2. Структурная схема СЧПУ IntNC PRO

Все схемотехнические и программные решения реализованы в НТЦ «ИНЭЛСИ» и защищены патентными правами. Разработанная система ЧПУ прошла длительный период апробации более чем на 25 промышленных предприятиях различных отраслей промышленности.

Система ЧПУ IntNC PRO является производимой в России комплектной модульной цифровой платформой, что подтверждается заключением Минпромторга РФ в соответствии с постановлением правительства РФ № 719.

В последнее время вектор работ НТЦ «ИНЭЛСИ» ориентирован на замену импортных систем ЧПУ типа Siemens, Fanuc, Heidenhain на современных металлорежущих станках импортного производства.

1. 5‑осевой вертикально-фрезерный обрабатывающий центр КВСМВ184М5 (АО «КЭМЗ»)

Вертикально-фрезерный обрабатывающий центр КВСМВ184М5 (рис. 3) с возможностью 5‑осевой обработки предназначен для изготовления сложных, объемных поверхностей деталей из стали, жаропрочных материалов и алюминиевых сплавов. На станке выполняются фрезерные, сверлильные, резьбонарезные и расточные операции.

Рис. 3. 5‑осевой вертикально-фрезерный центр KВСМВ184 М5 с СЧПУ IntNC PRO

На станке была произведена замена системы ЧПУ Heidenhain iTNC530 HSCI и установлен наклонно-поворотный стол фирмы HIWIN. Высокоскоростной шпиндель позволяет вести обработку на скоростях до 15000 об/мин.

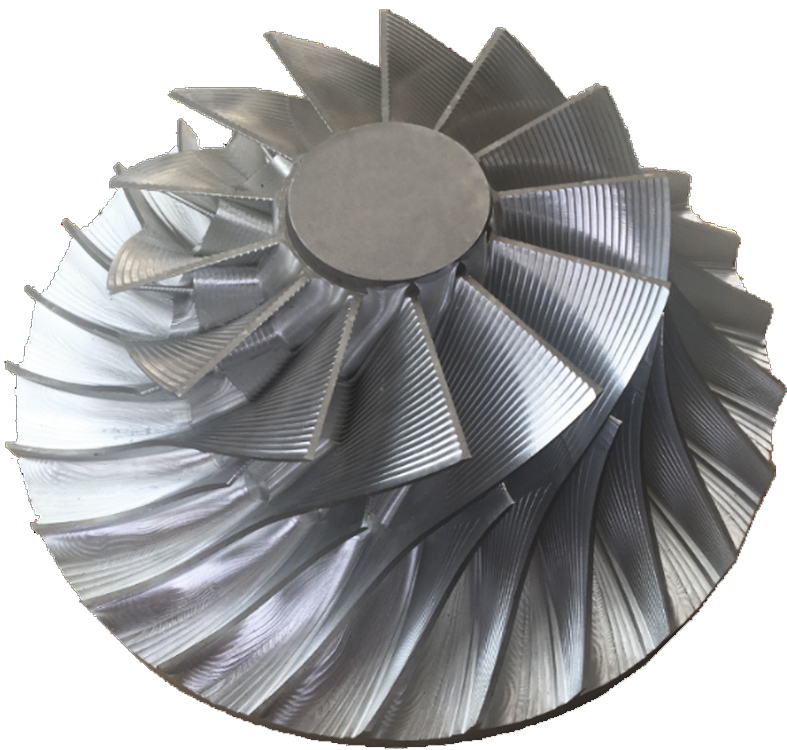

Рис. 4. Моноколесо (импеллер)

Для изготовления детали типа моноколесо (рис. 4) были реализованы следующие функции 5‑осевой обработки:

- 5‑осевая интерполяция с учетом кинематики станка в любой конфигурации поворотных осей;

- произвольное задание рабочей зоны с привязкой к станку или поворотному столу;

- задание траектории перемещений через поворотные оси или вектор ориентации инструмента и/или вектор нормали к поверхности;

- 3D-коррекция формы, ориентации и длин инструмента;

- пространственные преобразования (сдвиг, поворот и масштабирование) координатной системы детали;

- сопряжение кадров с допустимым отклонением от траектории, с постоянным временем перехода/с постоянным радиусом/с постоянным ускорением;

- контроль зарезов при 2D/3D-коррекции;

- управление центром инструмента и точкой резания;

- интерполяция положения поворотных осей при изменении ориентации инструмента при движении;

- компенсация смещений наклонно-поворотного стола;

- отображение координат/скоростей подачи с учетом кинематики станка.

2. Токарно-фрезерный 8‑осевой обрабатывающий центр модели КТС 4000 (АО «КЭМЗ»)

Токарно-фрезерный обрабатывающий центр КТС модели 4000 (рис. 5) предназначен для выполнения расточных, сверлильных, резьбонарезных, зубонарезных, долбежных и фрезерных работ на заготовках весом до 200 кг и длиной до 750 мм с помощью токарного и осевого инструмента.

Преимущество обрабатывающих центров серии КТС 4000 — увеличенная мощность фрезерования и инструментальный магазин типа револьвер на 12 позиций с приводным инструментом. Максимальная скорость вращения инструмента 6000 мин–1. Мотор-шпиндель имеет максимальную мощность 22 кВт и скорость вращения 4200 об/мин. Скорость рабочих подач до 30 м/мин. Станок оснащен вспомогательным шпинделем мощностью 11кВт и скоростью вращения 6000 об./мин.

Рис. 5. 8‑осевой токарно-фрезерный центр КТС 4000

На станке произведена замена системы ЧПУ Fanuc 32i. К основным особенностям реализации СЧПУ следует отнести:

- кинематические вычисления, связанные с наличием оси Y c углом наклона 30 градусов;

- динамический расчет зоны ограничений;

- переключение координатной системы при обработке в шпинделе и противошпинделе;

- функции синхронизации шпинделя и противошпинделя и перехвата детали;

- переключение звезда/треугольник для шпинделей;

- две независимых системы измерения инструмента;

- контроль состояния инструмента;

- механизм работы на упор;

- возможность конфигурирования опций станка.

3. Вертикально-фрезерный 4‑осевой обрабатывающий центр ФОТОН Ф5 (ООО «ПЗМЦ»)

Вертикальный фрезерный обрабатывающий центр ПЗМЦ ФОТОН Ф5 (рис. 6) обеспечивает высокоточное чистовое, черновое фрезерование, плунжерное фрезерование, сверление отверстий, растачивание и резьбонарезание заготовок весом до 500 кг. Цифровой привод шпинделя мощностью 15 кВт обеспечивает скорость вращения до 10000 об/мин. Количество одновременно управляемых по программе координатных осей — 4.

Рис. 6. Вертикальный фрезерный обрабатывающий центр ПЗМЦ ФОТОН Ф5

Особенности установки СЧПУ IntNC PRO на вертикальном фрезерном станке Фотон Ф5:

- полная совместимость в рамках функциональности станка с установленной ранее системой ЧПУ Fanuc 0i;

- поддержка 3+1 обработки;

- поддержка постпроцессора Fanuc (диалект В);

- системы измерения инструмента и детали с автоматическими и ручными циклами привязки.

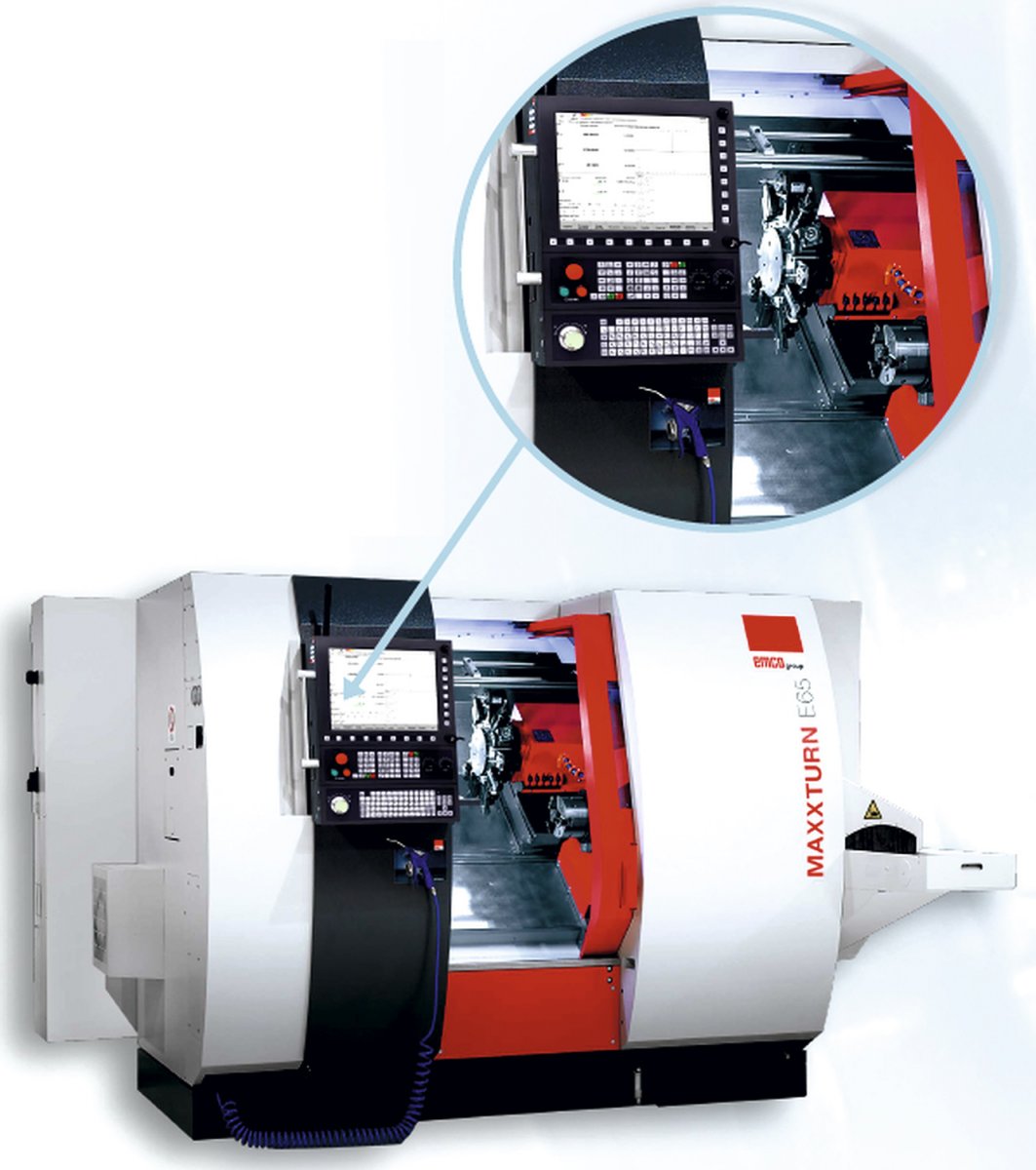

4. Токарно-фрезерный обрабатывающий центр MaXXTurn 65EMY (ООО «Эмко-Рус»)

окарно-фрезерный обрабатывающий центр MaXXTurn 65EMY (рис. 7) предназначен для комплексной обработки деталей вращения типа вал, фланец посредством выполнения различных видов токарных и фрезерных работ, в том числе для обработки прутковых заготовок диаметром от 6 мм до 65 мм. Наличие оси С и приводного инструмента позволяет обрабатывать детали, требующие фрезерной обработки. Опциональный противошпиндель и ось Y позволяют расширить технологические возможности станка.

В рамках реализованного проекта была произведена замена СЧПУ Siemens Sinumerik 828D.

Рис. 7. Токарно-фрезерный обрабатывающий центр MaXXTurn 65EMY

Особенности MaXXTurn 65EMY:

- главный шпиндель и противошпиндель;

- интеграция оси Y в конструкцию станка;

- 12‑позиционная револьверная головка с двунаправленным логическим управлением;

- приводной фрезерный и сверлильный инструмент;

- обучаемый зажимной механизм детали с измерением и отображением положения кулачков патрона;

- обучаемый механизм управления задней бабкой с измерением и отображением координат;

- измерение и привязка инструмента с помощью датчика фирмы Marpos;

- наличие барфидера.

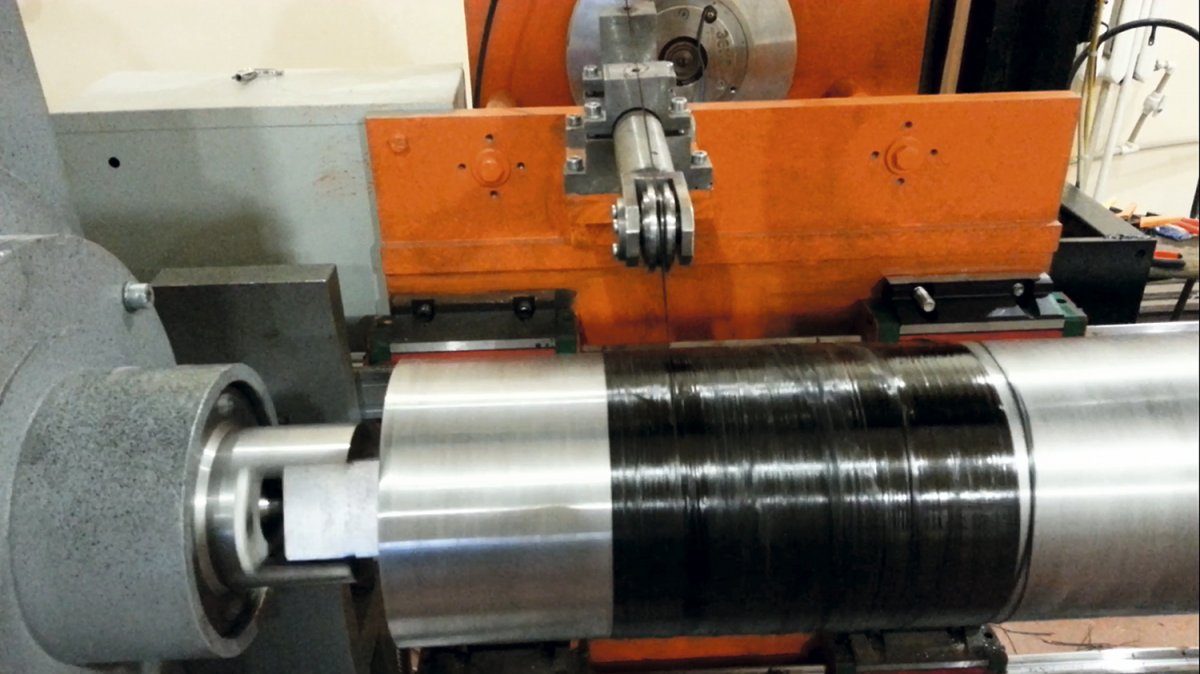

5. Полуавтомат круглошлифовальный 3К152ВФ20 (ПАО «Автодизель»)

Станок 3К152ВФ20 (рис. 8) предназначен для наружного шлифования цилиндрических и пологих конических поверхностей ступенчатых валов методом врезного, строчного и продольного шлифования в полуавтоматическом цикле. Класс точности станка по ГОСТ 8–82-В. Наибольший диаметр обрабатываемой детали составляет 200 мм, наибольшая длина — 1000 мм. Результатом проведенной модернизации стала замена системы ЧПУ, сервопреобразователей, двигателей и шкафа управления.

Рис. 8. Полуавтомат круглошлифовальный 3К152ВФ20 с СЧПУ IntNC PRO

Особенности модернизации СЧПУ на станке 3К152ВФ20:

- полная замена всего электрооборудования;

- использование для приводов подач стандартных асинхронных двигателей;

- разработка технологических циклов для торцекруглошифовальных станков;

- наличие приборов активного контроля диаметра обрабатываемой детали;

- динамический пересчет привязки детали и размеров шлифовального круга;

- использование прибора осевой ориентации;

- ограниченное число шеек шлифования;

-

контроль и адаптивное управление мощностью двигателя шлифовального круга.

6. Станок для намотки нитевидных материалов (АО «ВПО «Точмаш»)

Станок для намотки нитевидных материалов с большими натягами (рис. 9, 10) предназначен для намотки на изделие конструкционных армирующих нитевидных материалов, в т. ч. углеродных нитей. Станок обеспечивает намотку нитевидных материалов по программе с изменяемыми натягами на заданных участках с автоматической отработкой точек реверса, автоматическим учетом удлинения изделия и отображением на экране монитора бросков по натягу в процессе намотки. Система управления станка обеспечивает натяг нити, осевое усилие зажатия изделия, учет его удлинения и позонное регулирование температуры.

Рис. 9. Станок для намотки углеродной нити

Рис. 10. Узел намотки

В разработанной системе управления реализованы следующие основные функции:

- специальный цикл намотки углеродной нити;

- канал регулирования натяжения нити;

- канал регулирования усилия поджима изделия с компенсацией удлинения изделия;

- специализированный терминал с отображением технологических параметров;

- позонный контроль температуры сырья и готового изделия;

- специальные меры защиты от углеродной пыли.

7. Шестиосевой антропоморфный манипулятор РМ‑01 (МАДИ технический университет)

Система IntNCR является одной из первых отечественных цифровых систем управления манипуляционным роботом и предназначена для работы с любыми типами роботов с числом осей до 12. Целью выполняемой работы являлись разработка, изготовление и внедрение современной системы управления 6‑осевым роботом РМ‑01 (рис. 11) взамен устаревшей системы управления «Сфера–36». Система IntNCR (рис. 12) соответствует современным промышленным требованиям к системам управления манипуляционными роботами и обеспечивает удобный пользовательский интерфейс и возможности взаимодействия с оборудованием.

Рис. 11. Манипулятор РМ‑01

Рис. 12. Система управления IntNCR

В системе реализованы следующие основные режимы:

- ручной режим управления;

- программный режим;

- режим обучения робота;

- режим отработки без технологии (проверка траекторных движений);

- режим-калибровка;

- покадровый режим;

- возврат в потерянную точку;

- исходное положение (обнуление координат).

Из основных задач, решаемых в системе управления, следует отметить:

- расчет прямой и обратной задач кинематики в аналитической форме или с использованием векторно-матричных операций;

- компенсация динамических возмущений в реальном времени (динамическая модель);

- программирование в различных системах координат манипулятора;

- линейная, круговая и сплайновая интерполяции;

- ограничение рабочей зоны в системе координат манипулятора и/или геометрических координатах;

- написание управляющей программы на языке IntLANG (C-подобном языке) или в формате G-Code;

- реализация служебных программ ПЛК на C-подобном языке и/или в формате FBD/LD;

- средства синхронизации выполнения управляющей программы с внешними событиями;

- режим адаптивного управления;

- специализированный терминал.

Для написания управляющих программ был разработан язык программирования IntLANG, предоставляющий удобный набор средств описания движения, разработки подпрограмм, а также алгоритмического программирования. По своим возможностям он сопоставим с языками программирования, используемыми в РТК ведущих производителей. Средства языка позволяют использовать его для написания сложных высокоуровневых программ. При программировании на языке IntLANG используются словесные команды, цифровые данные. Система управления дает возможность создания сложных программ и внесения изменений в уже существующие. Средства языка позволяют вести разработку в различных системах координат (мировой, инструмента, пользовательской), вводить в программы ветвления, осуществлять преобразования координат во время исполнения программы, а также исполнять пользовательские функции и подпрограммы.

8. Лазерный технологический комплекс модели ЛК‑5В (ООО «Термолазер»)

Лазерный технологический комплекс модели ЛК‑5В (рис. 13) предназначен для термоупрочнения наружных и внутренних поверхностей деталей без их оплавления, без изменений геометрических размеров и шероховатости. Комплекс в своем составе имеет дополнительно съемный поворотный стол с закрепленным на его планшайбе трехкулачковом патроном и заднюю бабку. Термоупрочнение поверхностей деталей реализуется за счет технологии локального лазерного упрочнения путем перемещения пятна лазерного излучения многоканального СО2‑лазера относительно поверхности обрабатываемой детали. Перемещение пятна лазерного излучения относительно обрабатываемой детали производится с использованием трех линейных и двух круговых координат.

Рис. 13. Внешний вид ЛК‑5В

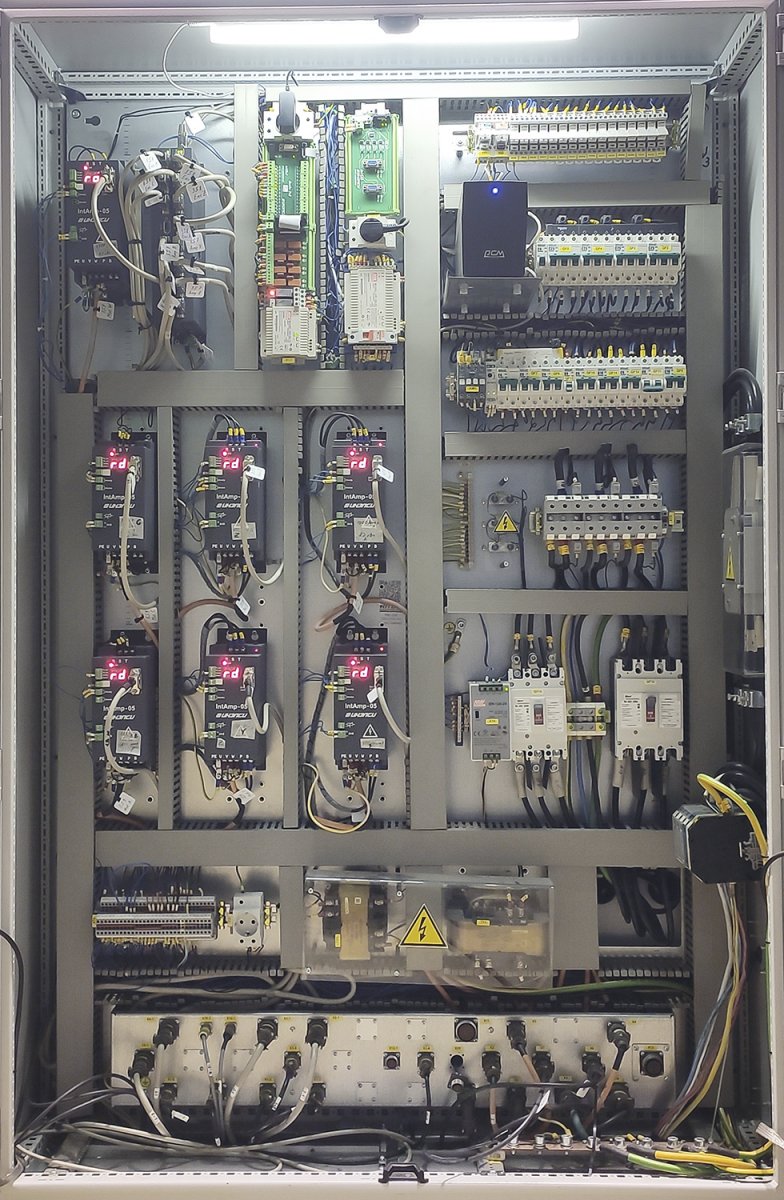

Рис. 14. Шкаф управления ЛК‑5В

К основным особенностям реализованной системы управления IntNC PRO (рис. 14) относятся:

- интерполяционное управление 6‑ю осями и подачей сварочной проволоки;

- управление компенсатором;

- функция сканирующего луча;

- оригинальный интерфейс оператора;

- специализированный набор G-функций;

- специализированный модуль обмена данными с лазерной установкой.

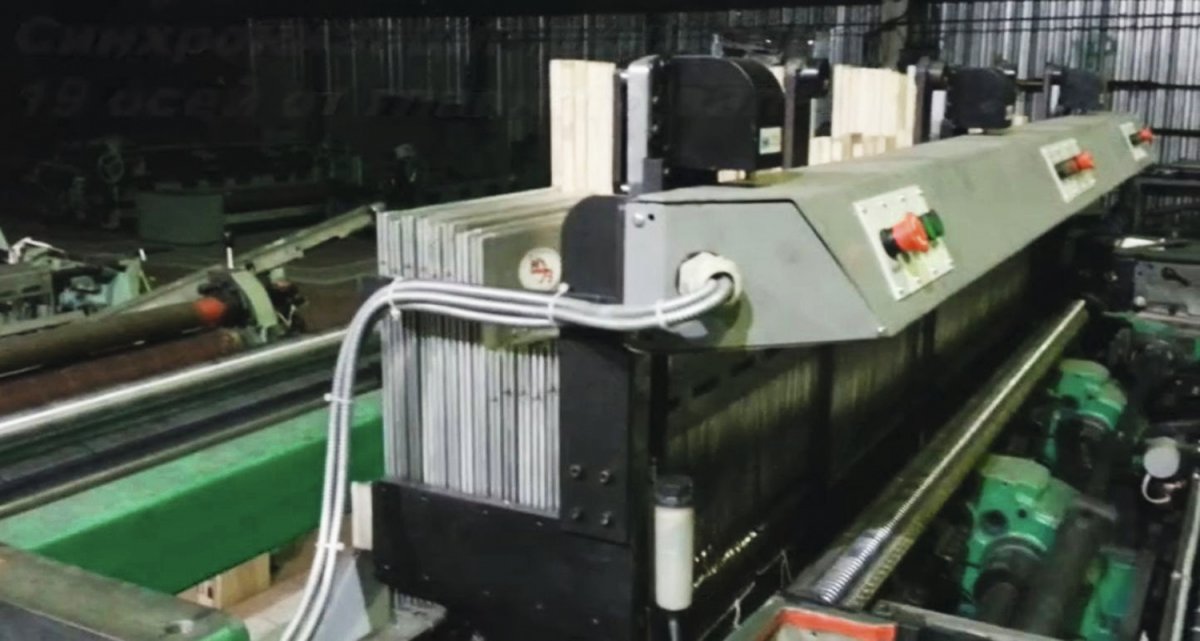

9. Специальный ткацкий станок СТБ ТС2–220 (ВТО «Текстильмаш»)

Специальный ткацкий станок СТБ‑220 (рис. 15) предназначен для выработки многослойных (до 80 мм толщиной) технических тканей со сложным переплетением. В составе станка реализовано управление ремизной кареткой на 16 рам с индивидуальным управлением, главным валом, товарным регулятором, двумя регуляторами основы и кромкорасправителями.

Рис. 15. Внешний вид ткацкого станка

Рис. 16. Система управления СТБ ТС2–220

Особенности вновь разработанной системы управления (рис. 16):

- общее количество одновременно управляемых осей — 24 шт.;

- синхронно-синфазное с главным валом управление 16‑ю ремизными рамами;

- реализация закона Шуна для управления движением ремиз;

- высокодинамичное движение механизмов при скоростях до 200 м/мин;

- управление вспомогательными механизмами ткацкого станка;

- динамическое изменение циклограммы работы станка;

- управление плотностью вырабатываемой ткани;

- два канала регулирования натяжения основы;

- специальный интерфейс оболочки пульта управления станком;

- наличие редактора раппорта переплетения и программы ткачества.

Приведенные примеры реализованных проектов показывают, что СЧПУ серии IntNC PRO способны эффективно решать задачи как создания нового перспективного оборудования, так и технического перевооружения и модернизации существующего станочного парка.

По результатам выполненных работ можно сделать вывод, что разработанный комплект СЧПУ IntNC PRO позволяет достигнуть высокой производительности, скорости, точности и качества обработки, а также обеспечить максимальную надежность работы, технологическую независимость от оборудования сторонних производителей и информационную безопасность при использовании системы.

НТЦ «ИНЭЛСИ»

153007, г. Иваново,

ул. 1‑я Минеевская, д. 3А

тел.: 8 (4932) 269752, 269703

info@inelsy.com, www.inelsy.ru

Источник журнал "РИТМ машиностроения" № 4-2021

Еще больше новостей |