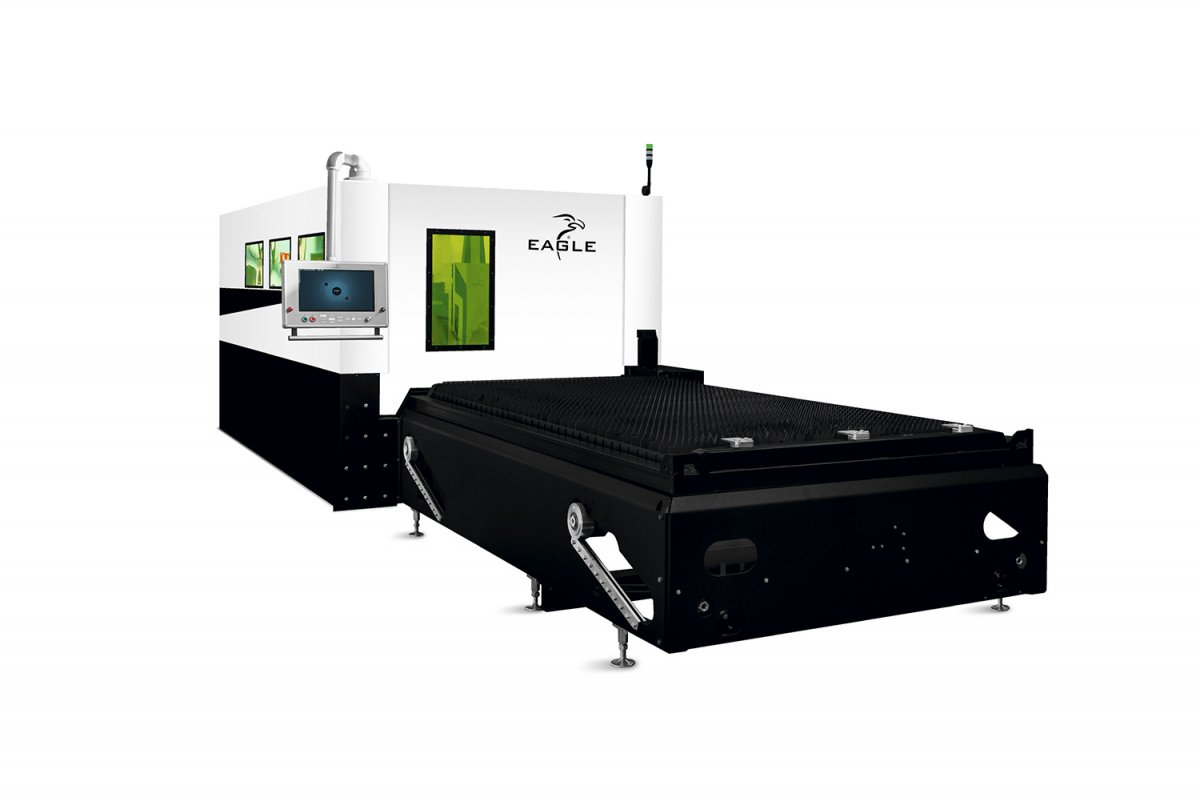

Сегодня лазерная резка превратилась из прорывной технологии в стандартный процесс обработки листового проката на промышленных предприятиях и металлосервисных центрах. Благодаря оптимизации процессов, лежащих в основе данной технологии, производительность лазерной резки существенно увеличена. Но на этом ее развитие не останавливается,так как и динамичность установок, и эффективность раскроя, и система управления обладают еще значительным потенциалом.

Быстродействующие устройства для смены палет при автоматической подаче материала, усовершенствованные алгоритмы раскроя в CAD/CAM-системе, интеллектуальное управление энергопотреблением источника лазерного излучения — это далеко не все технические решения, благодаря которым предприятия, эксплуатирующие станки для лазерной резки, могут повысить производительность и, следовательно, прибыль.

И отправной точкой здесь является прежде всего оптимизация сопутствующих процессов и конструкции периферийных устройств системы.

Повышение мощности лазерного источника никоим образом не исчерпывает всех возможностей увеличения производительности станка для лазерной резки.

Это подтверждает тот исторический путь, который прошла данная технология. В то время как внимание специалистов было сосредоточено на увеличении мощности широко используемых CO2-лазеров, мы приняли решение развивать технологию обработки оптоволоконным лазером.

ЭФФЕКТИВНОСТЬ ЛАЗЕРНОЙ РЕЗКИ И ВЫБОР РЕЖУЩЕГО ГАЗА

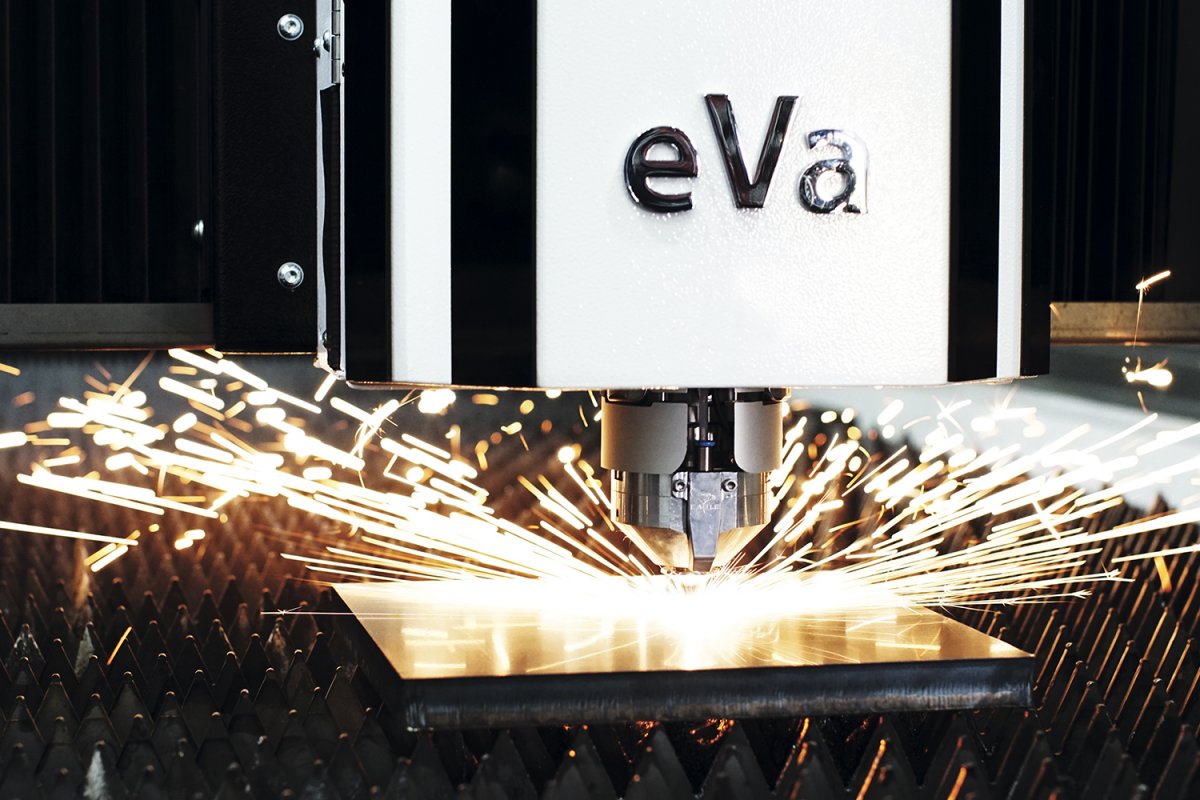

Благодаря собственным исследованиям возможностей оптоволоконных лазеров EAGLE предлагает предприятиям сделать следующий шаг на пути к экономически эффективной лазерной резке. Предлагаемое решение позволяет получить значительно более высокую производительность по сравнению с максимально возможной у CO2-лазера (мощностью 6 кВт). Клиенты EAGLE могут использовать оптоволоконный лазер мощностью в 10, 12 и даже 20 кВт.

Ни один параметр настолько не влияет на производительность системы, как мощность лазера. С ее увеличением сокращается время обработки детали — и это отражается прежде всего на затратах: энергопотребление и почасовая ставка станка повышаются, но они многократно компенсируются более высокой производительностью, потому что она растет намного быстрее.

Если оценить общие условия эксплуатации высокопроизводительного лазерного станка, то можно сделать вывод, что он является наиболее экономичным вариантом. Ведь эффективность оборудования всегда определяется соотношением затрат и производительности. Оптоволоконный лазер более выгоден благодаря самым высоким скоростям резки без ущерба для качества.

При этом в станках EAGLE важна еще одна характеристика: динамичность. Максимальная скорость перемещения по осям с ускорением до 6G дает им дополнительные преимущества.

Разумеется, для эффективной работы оборудования еще необходима мощная система управления, оптимизирующая взаимодействие механических и электрических компонентов.

Благодаря своей высокой эффективности лазерная резка является незаменимой базовой технологией при обработке листового металлопроката. Точность выбора ее параметров определяет успешность применения. Ввиду высокой ценовой конкуренции в отрасли это является критически важным фактором, потому что непосредственно влияет на прибыль.

Кроме того, результат может зависеть от множества факторов, поэтому все они обязательно контролируются: марка и толщина листа, сложность формы будущих деталей, а также точность и качество реза, наличие окалины. Немаловажное влияние оказывает, например, выбор режущего газа.

| Резка в кислороде (O2) | Резка в азоте (N2) |

|

- Лазерный луч расплавляет металл, а кислород, подаваемый под давлением 6 бар, сначала окисляет (сжигает) расплав, а затем удаляет его из разреза. Часть металла может испариться. - На кромках вырезанных деталей остается оксидный слой. - Типичная область применения — раскрой листа из нелегированных или низколегированных сталей толщиной до 30 мм. |

- Луч лазера в месте реза проплавляет лист. - Струей азота расплавленный материал удаляется из разреза. - Будучи инертным, азот не образует окисных пленок на поверхности среза. - Данный способ в основном используется для раскроя листового металлопроката из легированной стали. - Для резки плавлением предпочтительны комплексы с высокой мощностью лазерных излучателей: от 10 кВт. |

Компания EAGLE изготавливает высокопроизводительные установки, предназначенные для лазерной резки листового металлопроката в среде азота. Данный способ наиболее эффективен при использовании источников лазерного излучения высокой мощности.

Слишком малая мощность источника лазерного излучения может ограничивать скорость раскроя.

При резке в среде кислорода, напротив, в результате окисления расплава высвобождается значительная часть энергии, которая еще больше повышает его температуру и ускоряет резку, но до определенного уровня.

В свою очередь, волоконный лазер EAGLE обеспечивает высокую скорость раскроя толстого листа резкой плавлением (в среде N2.) Этот способ особенно актуален для обработки листа толщиной от 1 до 25 мм, хотя возможны варианты и до 50 мм. И при этом он позволяет получить очень высокое качество поверхности реза, снизить брак и уйти от последующей доводки вырезанных деталей.

СОВРЕМЕННЫЕ ВЫСОКОТЕХНОЛОГИЧНЫЕ ФУНКЦИИ И КОМПЛЕКТУЮЩИЕ

Технический прогресс позволил значительно усовершенствовать процесс лазерной резки, что напрямую повлияло на производительность установок и, следовательно, на затраты. Благодаря прямой зависимости от времени производства и, следовательно, стоимости единицы продукции мощность лазера с самого начала была в фокусе разработки.

Вслед за увеличением мощности источника лазерного излучения последовала оптимизация динамики станка: перемещений с ускорением до 6G — в качестве следующего этапа эволюции.

Для достижения данной цели в станки устанавливается самая современная приводная техника и комплектующие только из высококачественных материалов. Высокая скорость перемещений, которую обеспечивает качественная приводная техника, гарантирует высокую скорость резки. Но и этого недостаточно. Все чаще и в больших объемах установка комплектуется узлами из современных эффективных материалов, особенно это касается подвижных элементов оборудования.

Применяемые в конструкции лазерных комплексов EAGLE композиты, такие как углеродное волокно и полимербетон, обеспечивают высокую несущую способность в сочетании с собственным небольшим удельным весом. Полимербетон обладает уникальными механическими свойствами: по эффективности гашения вибраций он в 100 раз превосходит сталь, а его температурная зависимость в 10 раз меньше. Поэтому из него изготавливаются станины, что обеспечивает высокую точность обработки. Стабильность конструкции гарантирует беспроблемную эксплуатацию линейных двигателей, поскольку вибрации, возникающие при максимальной скорости перемещения по осям и резкой смене направления движения режущей головки, поглощаются полимербетоном.

Углеволокно широко используется для изготовления наиболее ответственных деталей и узлов лазерных станков EAGLE, в частности траверсы, которая обладает высокой прочностью и обеспечивает точность перемещений. Это позволяет использовать максимальные скоростные режимы раскроя листа без потери качества.

АВТОМАТИЗАЦИЯ И оптимизация ПРОЦЕССОВ

Без современной системы ЧПУ повысить динамику станка невозможно. Она отслеживает большое количество параметров всех процессов и благодаря этому управляет мощностью и электрическими и механическими компонентами в соответствии с поставленной задачей. Вместе с тем производительность не должна повышаться в ущерб сроку службы и затратам на техническое обслуживание.

Предприятия могут повысить эффективность своего производства не только за счет использования станков для лазерной резки последнего поколения, но и благодаря оптимизации всех процессов.

Для этого сначала необходимо изучить структуру затрат на лазерную резку: стоимость листового проката — основная статья расходов и цена владения станком.

Для повышения эффективности необходимо увеличивать скорость резания.

Неполную загрузку можно компенсировать за счет сокращения времени простоя и реализации параллельных процессов. Используя одну режущую головку, автоматически менять сопла. Это позволяет снизить затраты на оснащение.

Автоматизация позволяет менять палеты менее чем за 10 секунд, регулировать скорость обработки материала и параллельно подавать металлопрокат на станок.

ОПТИМИЗАЦИЯ РАСКРОЯ ПОЗВОЛЯЕТ ЭКОНОМИТЬ

Оптимизация раскроя — еще один фактор, влияющий на себестоимость продукции.

На этапе выбора программы раскроя на первый план выходит максимально возможное использование площади листового проката. Это снижает объем отходов, которые позже придется перерабатывать.

Уменьшение толщины перемычек отходов способствует и надежности процесса. Это связано с тем, что деформация листового проката в результате нагрева может привести к короблению отходов и столкновению их с режущей головкой.

Программное обеспечение, разработанное для оптимизации раскроя, учитывает множество факторов при раскладке деталей на листе. По возможности происходит объединение линий реза в местах соприкосновения контуров деталей. В этом случае они располагаются друг от друга на расстоянии, равном диаметру лазерного луча. Существенное влияние на время выполнения работ здесь очевидно.

Стоимость установки зависит не только от времени изготовления деталей, но и от ключевых характеристик самой лазерной установки: с экономической точки зрения затраты на приобретение и техническое обслуживание определяют стоимость станко-часа установки.

Экономить средства позволяет еще одно преимущество оптоволоконного лазера от EAGLE: ему, в отличие от CO2‑лазера, не требуются оптические зеркала и углекислый газ, которые приводят к сравнительно высоким эксплуатационным расходам.

МОЩНОСТЬ И ОКУПАЕМОСТЬ

При лазерной резке листового проката затраты на материалы зачастую составляют 75% себестоимости выпускаемой продукции. Стоимость установки — второго по величине компонента себестоимости — влияет на нее гораздо больше.

Благодаря оптимизации процесса раскроя можно добиться большей эффективности, не приобретая новый станок. Но если вы хотите достичь максимальной прибыли, необходимо оптимизировать всю систему. Станок, оснащенный высокопроизводительным лазером, может стать здесь прорывом.

Взаимосвязь между высокими скоростями резания и производительностью — прямая: чем быстрее режущая головка может отделить деталь от листа, тем меньше будет эксплуатироваться установка. Существует линейная зависимость между мощностью лазера и скоростью обработки, которую необходимо достичь, особенно при резке плавлением.

Но для того чтобы станок с более высокой мощностью быстрее окупался, стоимость его станко-часа должна увеличиваться менее интенсивно, чем производительность.

ПРИМЕР ИЗ ПРАКТИКИ РЕЗКА КОНСТРУКЦИОННОЙ СТАЛИ НА ЛАЗЕРНЫХ СТАНКАХ

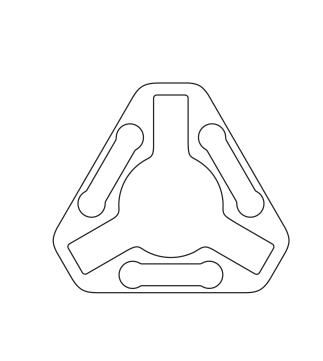

Взаимосвязь производительности и мощности можно проиллюстрировать на реальном примере. Расчеты были сделаны для типичной эталонной детали, полученной в результате раскроя на лазерном станке компании EAGLE.

ДЕТАЛЬ

Материал: конструкционная сталь St 37

Толщина: 8 мм

Длина по контуру: 1975 мм

Габаритные размеры: 210×287 мм

Производительность лазерного станка EAGLE мощностью 20 кВт при обработке данной детали в пять раз выше производительности станка мощностью 4 кВт при раскрое аналогичных деталей.

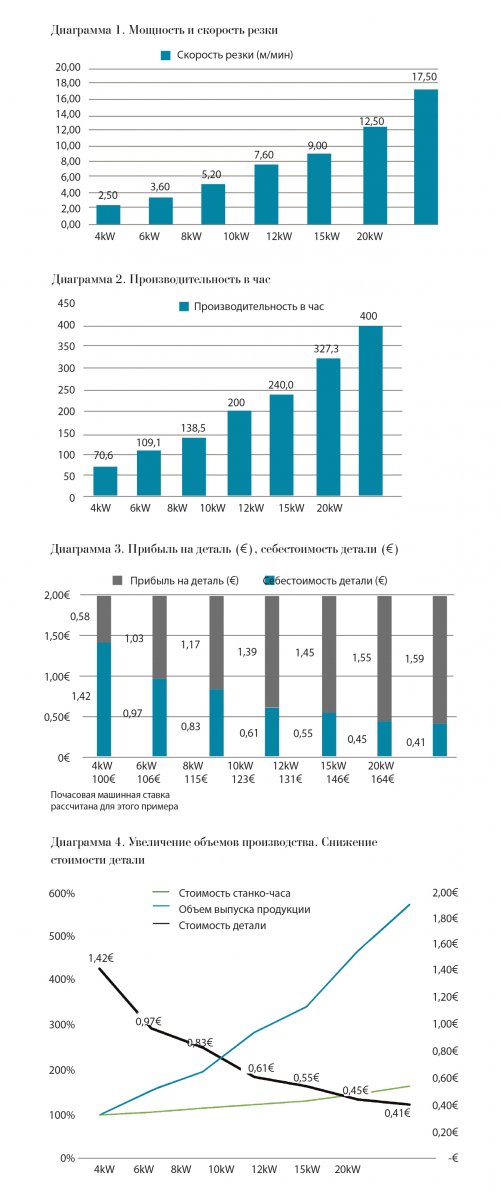

Конечно, другие габариты деталей и материал поменяют результаты. Немаловажную роль играет и динамичность станков (диаграмма 1).

Если раскрой происходит быстрее, лист нагревается меньше и меньше деформируется. То есть при лазерном раскрое небольшая скорость резания не может гарантировать стабильное качество продукции.

Высокие технические характеристики станка — его основное экономическое преимущество, а скорость резания напрямую связана с производительностью (диаграмма 2).

Чтобы инвестиции в высокопроизводительный станок для лазерной резки быстрее окупились, увеличение стоимости владения в процессе эксплуатации не должно превышать повышение производительности. На диаграмме ясно видно: затраты на оборудование растут гораздо медленнее, чем возможные объемы производства (диаграмма 3).

Результат очевиден: инвестиции в станок, оснащенный высокопроизводительным источником лазерного излучения, могут изменить структуру затрат в лучшую сторону. Ключевым моментом является более высокая скорость резания, которая в несколько раз сокращает время производства детали. В свою очередь, увеличивается и стоимость станко-часа, но очень умеренно. Если высокопроизводительный лазер используется на пределе возможностей, то он является наиболее экономичным вариантом. Даже станок мощностью 10 кВт от EAGLE позволит более чем вдвое увеличить производительность, при этом стоимость станко-часа увеличится только на 20 процентов.

Выводы

Демонстрируя беспроблемную эксплуатацию в течение длительного срока, станки EAGLE идеально сочетают высокую производительность и стоимость станко-часа.

Например, удельные затраты на установку мощностью 20 кВт снижаются более чем на 70% по сравнению со станком мощностью 4 кВт. Это результат большего объема выпускаемой продукции при незначительном увеличении эксплуатационных расходов за один и тот же отрезок времени. В данном примере стандартная стоимость станко-часа для установки лазерной резки мощностью 4 кВт составляет 100 евро (диаграмма 4).

МЫ ПОМОЖЕМ НАЙТИ ПРАВИЛЬНОЕ РЕШЕНИЕ

Технологии лазерной резки за время их внедрения в промышленность претерпели значительные изменения и на сегодняшний день уже стали стандартным процессом раскроя листового проката. Но их потенциал далеко не исчерпан. Напротив, сегодня рынок станков для лазерной резки развивается более динамично, чем когда-либо, потому что производственникам постоянно требуется более совершенное оборудование.

Только тот, кто эксплуатирует оптимально сбалансированные по производительности и стоимости станко-часа установки, может предложить наиболее экономичную лазерную обработку.

В процессе эксплуатации к основным материальным затратам добавляются расходы, уже незначительно влияющие на окончательную сумму, — это техническое обслуживание и зарплата оператора. Все это доказывает, что современные станки для лазерной резки должны обладать максимальной производственной мощностью.

Функционирование общей системы требует оптимизации процессов логистики, подготовки к работе, настройки и обслуживания. Но без соответствующей установки оптимизация имеет ограничение. Высокопроизводительный станок для лазерной резки на основе волоконного лазера может совершить здесь прорыв, потому что его использование снижает себестоимость продукции и увеличивает производственную мощность.

Это доказано не только в нашем тематическом исследовании, но и демонстрируется при ежедневной эксплуатации оборудования у наших клиентов. Здесь установки от EAGLE уже создают новую свободу действий в узких рамках удельных затрат.

Любой желающий, который хочет раскрыть для себя потенциал высокопроизводительных лазерных установок EAGLE, должен учитывать множество факторов при принятии решения об инвестировании, потому что зависимость между технологическим процессом и конкретными целями имеет решающее значение.

Высокопроизводительные лазерные установки обеспечивают экономическую эффективность, но этого можно достичь только благодаря координации всех задач предприятия. EAGLE предлагает клиентам свои ноу-хау и опыт, чтобы вместе с ними найти правильное решение для каждого конкретного случая. В настоящий момент компания уже сопровождает деятельность многочисленных клиентов, помогая им в каждом конкретном случае определить оптимальное сочетание производительности и инвестиций в высокоэкономичную лазерную обработку.

ООО «ТКЦ ЦЕНТРУМ»

Россия, 111020, г. Москва, 2-я Синичкина ул., д. 9а, стр. 4, БЦ «Синица Плаза»

+7 (495) 120-01-90

www.tkzentrum.ru

info@tkzentrum.ru

Источник журнал "РИТМ машиностроения" № 4-2021