В работе рассмотрены типовые процессы, включающие механическую и термическую обработки, обеспечивающие стабилизацию размеров криогенной обработкой или термоциклической обработкой с криогенным воздействием габаритных и малогабаритных деталей с допусками по 5–8 квалитетам из сталей, цветных и специальных сплавов, деталей с допусками по 9–11 квалитетам из стали и алюминиевых сплавов. Рассмотрены конструкции современного оборудования для реализации операций термической обработки с криогенным воздействием.

Глубокое охлаждение металлических деталей приводит к стабилизации их размеров. Данное явление нашло широкое применение для высокоточных деталей из стали, цветных и специальных сплавов и чугунов, которые не только должны иметь точные размеры, но и сохранять их в течение длительного срока хранения и эксплуатации. К таким деталям относят плоскопараллельные концевые меры длины, калибры, мерительные эталоны, точный режущий инструмент, штампы, пресс-формы, шарики, ролики и кольца подшипников качения, детали точных механизмов и приборов [1].

Причинами изменения размеров и формы деталей во время их эксплуатации или хранения на складе могут быть самопроизвольные фазовые превращения и перераспределение остаточных напряжений. Эти процессы, протекающие медленно при комнатной температуре, интенсифицируются при передаче тепла от руки рабочего (измерительный инструмент), нагреве режущего лезвия инструмента при снятии стружки, нагреве деталей от тепла окружающей среды, воздействия сил трения в подвижных соединениях.

Традиционными способами стабилизации размеров и формы точных деталей из закаленной стали являются отпуск или старение. Для дополнительного превращения остаточного аустенита в мартенсит часто требуется отпуск при такой высокой температуре, при которой уменьшается необходимая по условиям работы твердость материала детали. Это делает указанный способ неполноценным, а порой и неприемлемым.

В таких случаях положительные результаты дает дополнительная обработка деталей методом криогенного воздействия (глубокого охлаждения) с целью полного превращения остаточного аустенита в мартенсит.

Практика показывает, что при криогенной обработке деталей размеры стабилизируются даже тогда, когда в материале не происходят фазовые превращения. Однако стоит учитывать, что при длительном вылеживании деформацию таких деталей могут вызвать остаточные напряжения.

Это подтверждается примером низкотемпературной обработки отливок из алюминиевых и магниевых сплавов (корпусные детали точных приборов). После штатной тепловой обработки и дополнительного охлаждения таких деталей до минус 80°C их форма и размеры стабилизируются.

В производственной практике известно положительное влияние естественного старения чугунных отливок, предназначенных для изготовления корпусных деталей точных станков, разметочных плит. Старение происходит под воздействием сезонных колебаний температуры (включая зимние морозы).

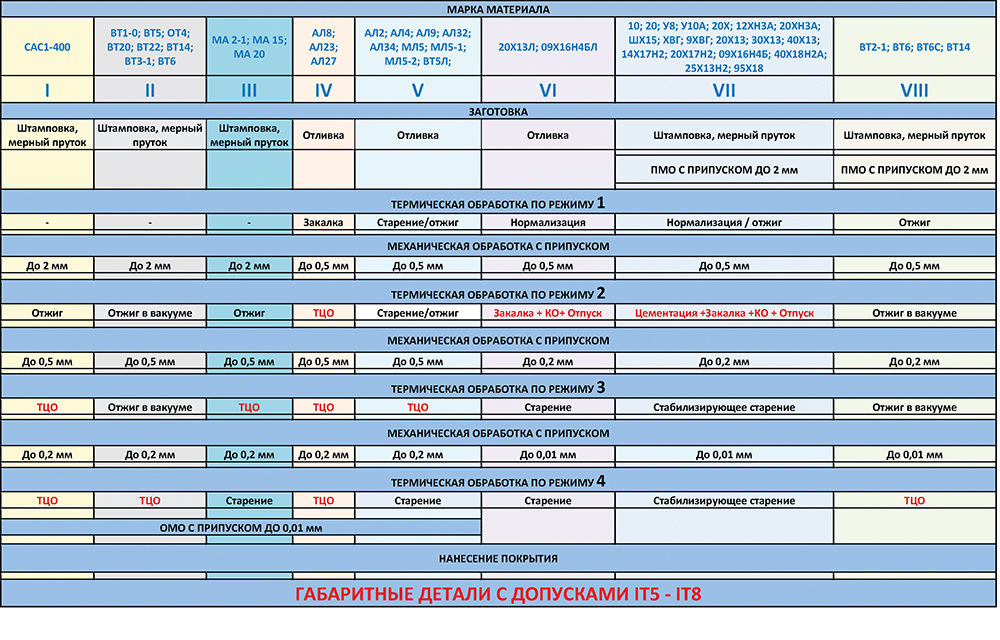

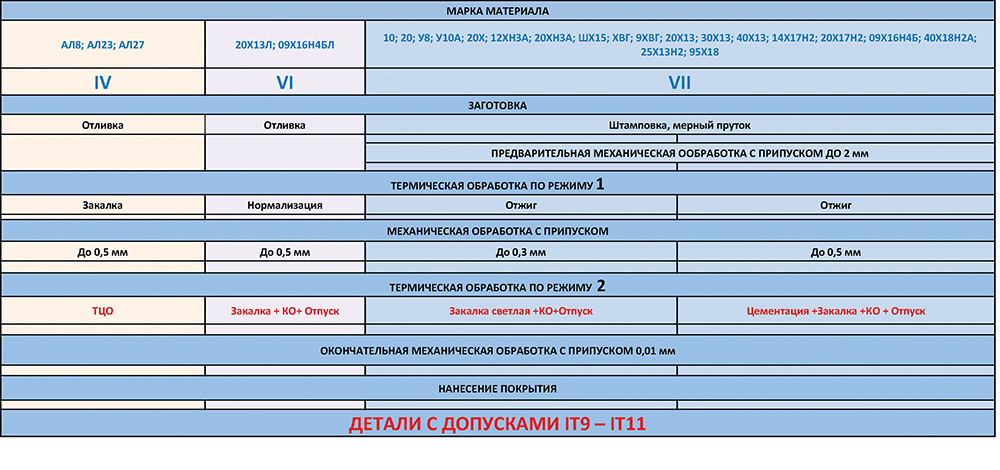

Металлические конструкционные материалы обладают повышенной склонностью к накоплению внутренних напряжений при термической и механической обработках и, как следствие, к поводкам при изготовлении деталей. Изготовление габаритных (более 100 мм) деталей сложной формы из таких материалов затруднительно и требует специальной отработки в части выбора очередности механической и термической обработки, режимов, последовательности и величины съема металла за один проход. На рис. 1 представлена схема типовых технологических процессов стабилизации размеров криогенным воздействием габаритных высокоточных деталей с допусками от 5 до 8 квалитетов.

В зависимости от марки материала на схеме предлагается восемь типовых технологических маршрутов. На последовательность операций механической и термической обработки, на величину съема металла оказывает влияние способ получения заготовки. При использовании литой заготовки технологический процесс, обеспечивающий стабилизацию межоперационных размеров и размеров готовых деталей, начинается с термической обработки по режиму 1, во время которого в зависимости от марки материала применяются отжиг, старение, нормализация и закалка.

Для деталей, изготавливаемых из проката или штамповок (поковок), технологический процесс начинается с предварительной механической обработки (ПМО) с припуском до 2 мм.

Обязательной для всех восьми типовых технологических процессов стабилизации размеров является термическая обработка по режиму 2. Для большинства групп материалов стабилизация размеров обеспечивается отжигом или отжигом в вакууме. Для уменьшения коробления деталей из алюминиевых сплавов (АЛ8, АЛ23, АЛ27) на данном этапе следует применять термоциклическую обработку (ТЦО) с криогенным воздействием. Выбор температуры охлаждения для ТЦО данных сплавов не зависит от условий работы деталей и находится в диапазоне от минус 50°C до минус 60°C.

Термическая обработка по режиму 2 (рис. 1) литых стальных деталей, упрочняемых на твердость выше 40 HRC, включает закалку, криогенную обработку (КО) и низкий отпуск. Термическая обработка по режиму 2 деформируемых сталей, упрочняемых на твердость выше 40 HRC, включает: закалку, криогенное воздействие и отпуск на требуемую твердость. Стали 10, 20, 20Х, 12ХН3А, 20 ХН3А из этой группы подвергают последовательно выполняемым операциям — цементации, нормализации, закалке, криогенному воздействию и низкому отпуску.

Далее следует механическая обработка для цветных и специальных сплавов с припуском 0,5 мм, а для получения деталей высокой твердости из титановых сплавов и стали припуск составляет не более 0,2 мм. Накопленные внутренние напряжения при механической обработке устраняются последующей термической обработкой по режиму 3.

Рис. 1. Схема типовых технологических процессов стабилизации размеров криогенным воздействием габаритных высокоточных деталей

На этапе термической обработки по режиму 3 для титановых сплавов выполняется отжиг в вакууме, для алюминиевых и магниевых сплавов производится ТЦО с криогенным воздействием, а стальные детали подвергаются стабилизирующему старению.

Механическая обработка, следующая после термической обработки по режиму 3, для цветных и специальных сплавов производится с припуском, не превышающим 0,2 мм. Размерная обработка габаритных деталей высокой твердости из титановых сплавов и стали выполняется с припуском не более 0,01 мм и является для них окончательной.

Термическая обработка по режиму 4 включает в себя стабилизирующее старение либо ТЦО с криогенным воздействием и является заключительной в череде термической обработки при изготовлении габаритных деталей высокой точности. ТЦО с криогенным воздействием следует выполнять для габаритных деталей высокой точности из титановых сплавов, алюминиевых сплавов (САС1-400; АЛ8; АЛ23; АЛ27). Стабилизирующее старение применяют в качестве заключительной операции для деталей из стали, магниевых деформируемых и литейных сплавов, титановых и алюминиевых литейных незакаливаемых сплавов.

После термической обработки по режиму 4 производится окончательная механическая обработка (ОМО) с припуском до 0,01 мм на сторону для деталей с I по V группы материалов (рис. 1). После нанесения покрытия получаются готовые детали высокой точности.

Итак, в типовых технологических процессах обработки габаритных деталей с допусками от 5 до 8 квалитетов используется ТЦО с криогенным воздействием и криогенная обработка (КО) для стабилизации размеров и формы.

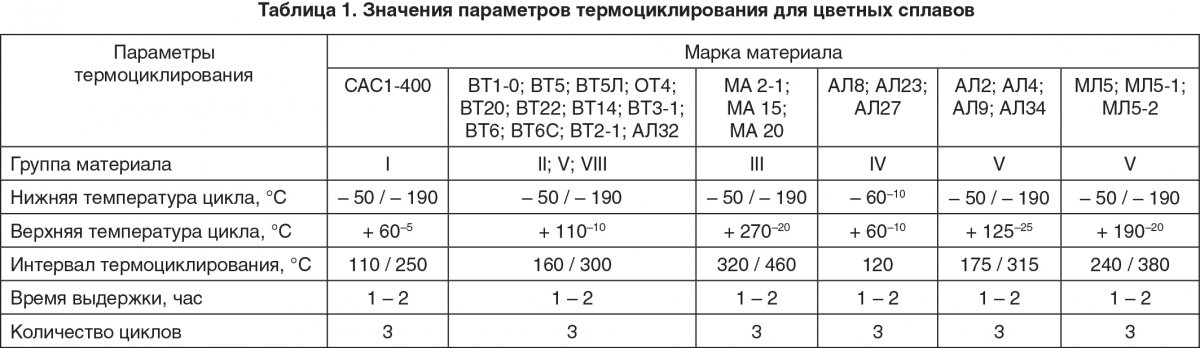

В основу ТЦО с криогенным воздействием положены общие закономерности структурообразования. Их движущая сила инициируется термическими напряжениями, вызывающими микропластическую деформацию. Эта деформация, в свою очередь, возникает вследствие превышения напряжениями предела текучести материала. Периодичность действия термических напряжений при нагреве и охлаждении обеспечивает стабилизацию размеров и формы. Суть ТЦО с криогенным воздействием заключается в многократном повторении охлаждений до криогенных температур и нагревов при термической обработке материалов. Факторами, оказывающими влияние на стабилизацию размеров и формы деталей, являются: количество циклов, интервал термоциклирования (разница между верхней и нижней температурами цикла), наличие и отсутствие выдержек, а также время выдержки. Значения основных параметров термоциклирования для цветных сплавов приведены в таблице 1.

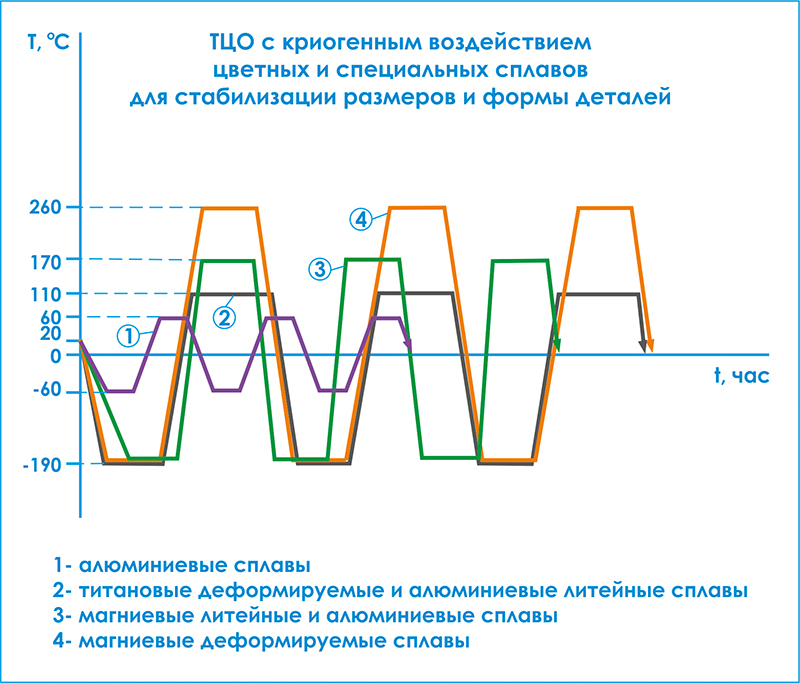

Нижняя температура цикла дана интервалом температур, так как зависит от условий работы деталей. Если детали работают при криогенных температурах, то в этом случае охлаждение при ТЦО производится до температур минус 190°C (рис. 2). В случае, если рабочие температуры деталей составляют плюс 60 — минус 60°C, достаточно проводить охлаждение до температуры минус 60°C.

Верхняя температура термоциклирования не зависит от условий работы детали и дана с допустимым отклонением для постоянства размеров и формы деталей.

Рис. 2. Схемы термоциклирования с криогенным воздействием деталей из цветных сплавов

Интервал температур термоциклирования представлен двумя значениями, наименьшим и наибольшим, в зависимости от условий работы деталей. Время выдержки должно быть одинаковым при нижней и верхней температурах цикла и должно составлять от одного до двух часов. Разрыв во времени между операциями охлаждения до криогенных температур и нагрева при ТЦО жестко не регламентируется. ТЦО с криогенным воздействием повторяется последовательно как минимум три раза.

Криогенная обработка в составе термической обработки по режиму 2 применяется для постоянства размеров стальных габаритных и малогабаритных высокоточных деталей и деталей с допусками по 9 и 11 квалитетам. КО должна производиться не позднее, чем через два часа после закалки. По завершении криогенной обработки проводится низкий отпуск. Разрыв во времени между операциями КО и низкого отпуска не регламентируется.

Температуры охлаждения при криогенной обработке для стальных деталей группы материала VI (рис. 1) составляют от минус 50 до минус 190°C, так как зависят от температурных условий работы. Если детали работают при криогенных температурах, то в этом случае охлаждение при криогенной обработке производится до температур минус 190°C.

Температуры охлаждения при криогенной обработке деталей из сталей группы VII (рис. 1) назначают из диапазона от минус 50°C до минус 80°C. Если стальные детали в процессе эксплуатации работают на износ, то целесообразно охлаждать до минус 190°C с целью повышения износостойкости.

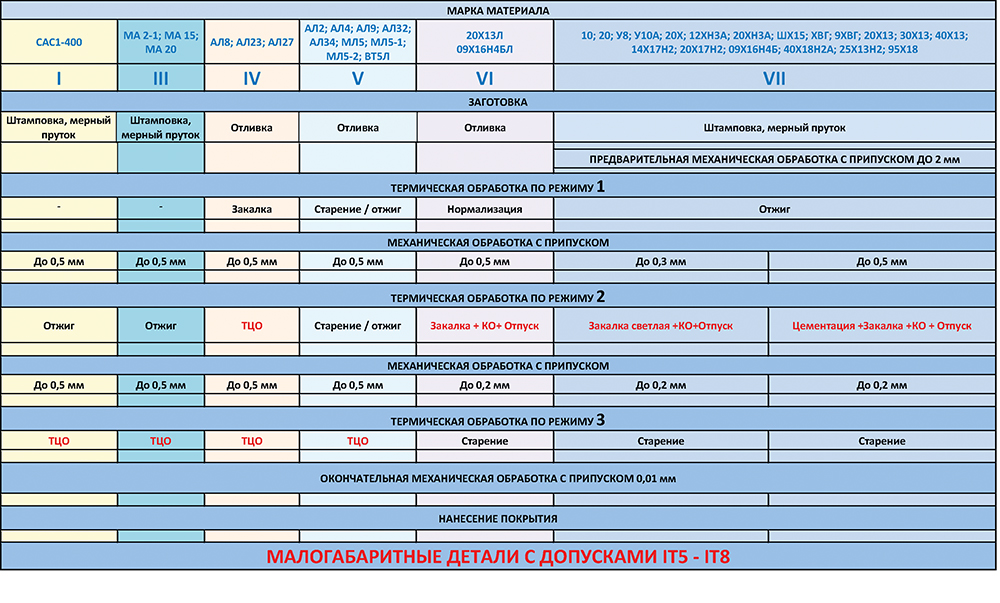

Особенностью технологических процессов стабилизации размеров малогабаритных высокоточных деталей от габаритных высокоточных деталей является сокращение общего цикла обработки. Из общего цикла обработки (рис. 1) исключаются термическая обработка по режиму 4 и предшествующая ей механическая обработка (рис. 3).

Рис. 3. Схема типовых технологических процессов стабилизации размеров криогенным воздействием малогабаритных высокоточных деталей

В последнее время широко применяется светлая закалка стальных малогабаритных высокоточных деталей на стадии термической обработки по режиму 2. В этом случае криогенная обработка выполняется не позднее, чем через два часа после светлой закалки. Особенностью технологии стабилизации размеров таких деталей является возможность уменьшения припуска на механическую обработку до 0,3 мм на операции, предшествующие термической обработке по режиму 2.

Рис. 4. Схема типовых технологических процессов стабилизации размеров деталей криогенным воздействием

Схемой, представленной на рис. 4, удобно пользоваться для обеспечения постоянства размеров деталей, имеющих допуски в интервале с 9 по 11 квалитет. Окончательная механическая обработка таких деталей производится после термической обработки по режиму 2. Из общего цикла обработки (рис. 1) исключаются термические обработки по режимам 3 и 4, а также предшествующие им операции механической обработки. Режимы ТЦО назначаются по данным таблицы 1.

Для деталей особо высокой точности (измерительные эталонные меры, детали высокочувствительных приборов), для которых требуется обеспечение постоянства конфигурации и размеров, после закалки рекомендуется проводить многократную циклическую криогенную обработку и отпуск.

Наиболее эффективная размерная стабилизация закаленных стальных деталей достигается при более полном превращении остаточного аустенита в мартенсит, что необходимо для получения максимальной твердости. Для этого режимы криогенной обработки должны быть наиболее жесткими.

Более широкое применение технологических процессов стабилизации размеров сопряжено с оснащением оборудования для реализации криогенной обработки и ТЦО с криогенным воздействием. Обычного холодильного оборудования оказывается недостаточно для этой цели, поэтому металлообрабатывающие предприятия нуждаются в современном высокопроизводительном автоматизированном оборудовании.

В настоящее время на рынке представлен широкий спектр отечественных и зарубежных камер для низкотемпературной обработки, в том числе камер для обработки холодом металлических изделий и климатических камер «тепло–холод» для температурных испытаний. На рынке представлены камеры различных объемов: от самых маленьких лабораторных (0,02 м3) до промышленных образцов объемом до 2,0 м3. Основная масса камер работает с использованием фреона в качестве хладагента. Такие двухкаскадные камеры имеют нижний предел рабочих температур: минус 45°C, минус 70°C, минус 85°C. Наибольшие значения рабочих температур колеблются от плюс 100°C до плюс 180°C. Диапазон скоростей изменения рабочих температур у разных производителей колеблется от 1,0 до 5,0°C/мин. Фреоновые камеры имеют серьезные ограничения по наименьшим рабочим температурам и значениям скоростей изменения температуры в камере. Не имеют указанных ограничений применения азотные камеры [2, 3].

Установки, использующие в качестве хладагента азот, обеспечивают большую производительность (в 3,6 раза), а весовое совершенство азотных камер выше в 4 раза по сравнению с фреоновыми, что существенно снижает эксплуатационные затраты на «захолаживание» оборудования.

Большинство из представленных моделей по типу ванн с вертикальной загрузкой имеют диапазон рабочих температур от минус 190°C до плюс 20°C и предназначены для термической обработки при криогенных температурах. Модель КП‑0,03 имеет расширенный рабочий диапазон температур от минус 190°C до плюс 150°C и предназначена для ТЦО малогабаритных высокоточных деталей из титановых и алюминиевых сплавов (групп материалов I; II; IV; V; VIII (рис. 1). Расширенный диапазон температур позволяет использовать данную модель для проведения криогенной обработки и последующего низкого отпуска с одной загрузки, что обеспечивает сокращение общего цикла обработки.

В конструкциях азотных камер предусмотрена принудительная циркуляция атмосферы внутреннего пространства камеры со скоростью не менее 0,5 м/с. Система управления устройств микропроцессорная с русифицированным интерфейсом с возможностью записи результатов температурного воздействия и загрузки программ с внешнего носителя. У большинства камер имеется возможность удаленного управления и объединения камер в сеть.

Проведенный анализ типовых технологических процессов стабилизации размеров и формы габаритных, малогабаритных высокоточных деталей из цветных, специальных сплавов и стали показал эффективное влияние криогенного воздействия на постоянство конфигурации и размеров деталей с допусками в широком диапазоне с 5 по 11 квалитет.

Литература

1. Холод в машиностроении / А. П. Климченко [и др.]. М.: Машиностроение, 1969. 248 с.

2. Кокорин Н. А. Термическая обработка при криогенных температурах / Кокорин Н. А.; ООО «НПЦ «КриоТехРесурс». Ижевск: Шелест, 2019. 136 с.: ил.

3. Кокорин Н. А. Анализ схем охлаждения и конструкций камер для криогенной обработки. // РИТМ машиностроения. 2019. № 2. С. 34–37.

Источник журнал "РИТМ машиностроения" № 1-2020