Хорошие правила предназначены для сохранения порядка, структуры и обеспечения предсказуемости.

Плохие правила используются чаще всего для того, чтобы облегчить кому-то жизнь.

Пол Лемберг

Правила назначения работ технического обслуживания и ремонта оборудования должны формироваться с учетом фактической загруженности станочной системы. Распределение этих работ таким образом, чтобы их проведение, связанное с остановкой станков, наименее негативно повлияло бы на скорость исполнения заказов, — это серьезная организационная проблема.

Исполнительные производственные системы (MES Manufacturing Execution Systems) как инструмент оптимизации внутрицеховых материальных потоков

Как известно, задача управления техобслуживанием и ремонтом оборудования возникает на разных уровнях управления промышленным предприятием. В последнее время для распределения работ, связанных с проведением технического обслуживания и ремонта (ТОиР), используются исполнительные производственные системы MES (Manufacturing Execution Systems).

Стандарт ГОСТ Р МЭК 62264–1-2014 (ISA‑95) предназначен для формирования взаимосвязи между предприятием и управляющими производственными системами, определяет терминологию и модели, используемые в интеграции MES (Manufacturing Execution Systems) систем, включает следующие составляющие, как необходимые для разработки эффективной MES-системы:

- программные функции;

- физическая модель производственных мощностей;

- производственные и бизнес-процессы.

Этот стандарт является базисом для разработки цифрового двойника производственной системы [1, 7]: согласно ГОСТ Р МЭК 62264–1-2014 каждое промышленное предприятие имеет определенную функциональную модель, управляемую специализированными программными системами ERP (Enterprise Resource Planning) и MES на нескольких иерархических уровнях. Отметим, что структура функциональной модели предприятия не повторяет организационную структуру предприятия, а представляет собой лишь описание функций системы управления, сгруппированных по их функциональному признаку в соответствии со стандартом ГОСТ Р МЭК 62264–1-2014.

В стандарте ГОСТ Р МЭК 62264–1-2014 описываются следующие функциональные блоки модели предприятия:

1.0. Формирование заказов — Order Processing.

2.0. Планирование производства — Production Scheduling.

3.0. Управление производством — Production Control.

4.0. Учет материалов и энерго-затрат — Material & Energy Control).

5.0. Поставки — Procurement.

6.0. Обеспечение качества — Quality Assurance.

7.0. Управление запасами — Product Inventory Control.

8.0. Расчет стоимости продукции — Product Cost Accounting.

9.0. Управление отгрузкой — Product Shipping Admin.

10. Управление техобслуживанием — Maintenance Management.

11. Центр. заводская лаборатория и НТЦ — Research Develop. And Engineering.

12. Маркетинг и продажи — Marketing & Sales.

Конкретная реализация системы управления производством определяется международным стандартом ISO 15704 и реализуется в каждом конкретном случае применительно к имеющейся организационной структуре производственного предприятия.

При программной реализации эта граница контроля производственного процесса цехового уровня со стороны предприятия представляется интерфейсом между 3 и 4 уровнями иерархической модели PRM (Purdue Reference Model) через взаимодействие информационных систем класса ERP и MES. Вся MES-функциональность в этом стандарте разбита на отдельные блоки, включающие в себя функции, которые могут входить как в состав цеховой системы управления, так и в системы уровня предприятия в зависимости от организационных политик. В контуре управления предприятием также бывают задействованы системы класса APS (Advanced Planning Systems).

Это программное обеспечение включает в состав своей функциональности задачу «Управление техобслуживанием и ремонтом». Эта же задача сформулирована в блоке 10 модели стандарта ГОСТ Р МЭК 62264–1-2014 и рассматривается также на уровне ERP-систем. Правила проведения технического обслуживания и ремонта оборудования (ТОиР) регламентируются также международными стандартами серии ISO 55000:2014 и национальными стандартами ГОСТ 18322–2016 и ГОСТ 57329–2016 «Система технического обслуживания и ремонта техники».

Современное программное обеспечение для формирования графиков ТОиР

Для формирования графиков проведения ТОиР сегодня используется специализированное программное обеспечение, предназначенное для информационной поддержки процедур технического обслуживания и ремонта.

Можно выделить три класса программных решений в области ТОиР, различающихся по функциональным возможностям и полноте предоставляемого сервиса [2, 3, 4]:

• Системы CММS (Computerized Maintenance Management Systems) — простые компьютерные системы управления ремонтами. Такие системы чаще всего привязаны к определенной отрасли и предназначены для небольших предприятий. Как правило, они не обладают глубокой функциональностью в области управления ТОиР.

• Информационные системы управления основными фондами EAM (Enterprise Asset Management) — специально разработанный класс систем, позволяющий эффективно управлять в том числе техническим обслуживанием и ремонтом оборудования. Системы имеют глубокую функциональность в области ТОиР, но не всегда обладают требуемой полнотой в области горизонтальной интеграции с другими системами, касающимися иных сфер деятельности предприятия.

• Модули ТОиР в ERP-системах (Enterprise Resource Planning). В таких системах функционал по моделированию сложного технологического оборудования, его ремонтам, техническому и сервисному обслуживанию представлен в меньшем по сравнению с ЕАМ-системами объеме, но, что очень важно для средних и крупных промышленных предприятий, этот функционал интегрирован со всеми модулями ERP-системы.

Классификация ТОиР, проблемы, условия применения

Работы по техническому обслуживанию и ремонту (ТОиР) включают в себя:

1. Техническое обслуживание «по событию» (Run-to-Failure — RTF) — комплекс процедур по поддержанию работоспособности и исправности оборудования при его эксплуатации при возникновении непредвиденных ремонтов. Уже в 30‑е годы прошлого столетия возникло понимание того, что работы ТОиР по принципу RFT, т. е. «сломается — починим», может привести предприятие к значительным убыткам как в результате возникновения брака, так и нарушения обязательств перед заказчиками. В эти годы стала интенсивно развиваться концепция планово‑предупредительного ремонта как на Западе, так и в СССР.

«Тов. Орджоникидзе в своем приказе № 268 по Сталинградскому тракторному заводу от 30 апреля 1931 года отметил, что одной из причин срыва плана является отсутствие на заводе планово‑предупредительного ремонта». В. Спиридонов «За планово‑преду-предительный ремонт». М., 1932.

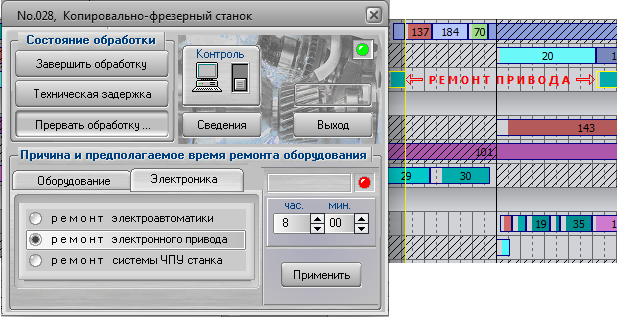

Окончательно же новые методы планирования предупредительных ремонтов сформировались в послевоенные годы. Но от обслуживания станков «по событию» оказаться не удалось и по сей день. Безусловно, от возникновения непредвиденных отказов технологического оборудования уйти все еще не удается, однако в настоящее время уже существуют программные решения (исполнительные производственные системы — MES, Manufacturing Execution Systems), позволяющие оперативно реагировать на такие события — переназначать некоторые операции на исправные взаимозаменяемые станки, корректируя при этом общее производственное расписание [4].

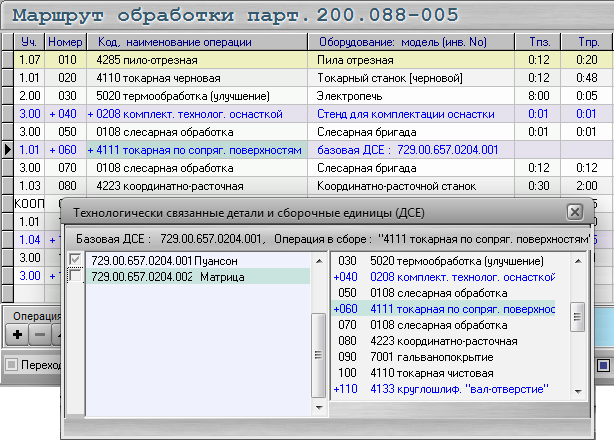

Используя эффективные эвристические оптимизационные алгоритмы, эти системы формируют сменно-суточные задания на рабочие места с учетом текущего состояния производства. Одновременно составляется график обеспечения оборудования средствами технологического оснащения, а также расписание проведения работ, связанных с планово‑предупредительным ремонтом оборудования (рис. 1).

Рис. 1. Коррекция текущего расписания при отказе станка (MES «ФОБОС» Россия)

2. Плановые ремонты по графику (Time-Based Maintenance — TBM) — регламентное техническое обслуживание и ремонты, выполняемые по графику для обеспечения или восстановления работоспособности оборудования. Планово‑предупредительные ремонты (ППР) выполняются в соответствии с установленным ремонтным циклом; обычно указывается месяц, в течение которого должен быть выполнен такой ремонт. Суть этого подхода состоит в том, чтобы провести ремонт до наступления отказа.

Эксплуатируемое технологическое оборудование имеет паспорт производителя, в котором указано, в каком режиме и какое техническое обслуживание необходимо провести для того, чтобы данное оборудование продолжало находиться в работоспособном состоянии. Этот вид обслуживания самый дорогой, хотя и дает самый высокий процент готовности оборудования.

Однако график ППР, формируемый на межцеховом уровне, не учитывает реальную загрузку останавливаемого на профилактику оборудования в текущий момент времени. Последнее обстоятельство нередко сказывается на фактической скорости исполнения производственных заказов, поскольку нередко работы ППР назначаются именно на тот на период, когда соответствующим станкам следовало бы интенсивно работать.

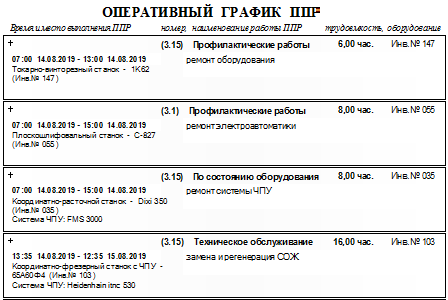

Проблема решается на уровне MES в подсистеме оптимизации работ ППР на цеховом уровне. Рассматриваются две категории планово‑профилактических ремонтов:

• работы, выполняемые параллельно (когда бригада ремонтников может проводить ППР сразу для нескольких станков одновременно);

• работы, выполняемые последовательно (когда один ремонтник может остановить только один станок на ППР).

Каждому виду ППР назначается нормативное время его выполнения, индивидуальный приоритет и указываются сроки, начиная с которых работы должны быть запланированы (включены в текущее производственное расписание) для их исполнения, — формируется внутрицеховой оперативный график ППР (рис. 2).

Рис. 2. MES: Внутрицеховой оперативный график проведения ППР

Оптимизация производится таким образом, чтобы работы ППР размещались в той части исходного графика загрузки оборудования, где последнее было наименее загружено. Полученный при этом внутрицеховой оперативный график проведения ППР минимизирует негативное влияние остановки ремонтируемого оборудования на общую скорость исполнения производственных заказов.

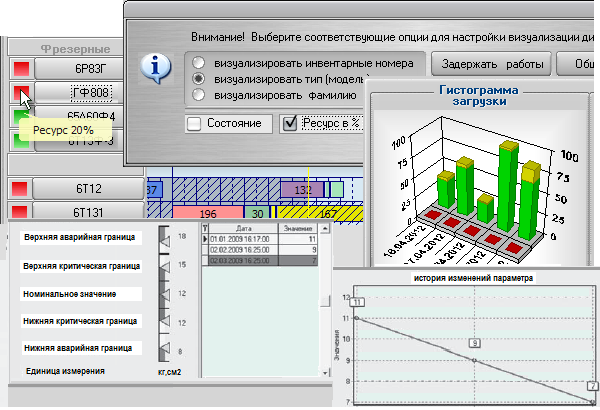

3. Ремонты по состоянию оборудования (Condition-Based Maintenance — CBM) выполняются с учетом состояния отдельных систем и частей оборудования. Дата таких ремонтов прогнозируется, но точно ее можно определить лишь по показанием специальных датчиков, контролирующих текущее состояние оборудования (MDC- систем). На основании показания датчиков делается прогноз о времени вывода данного оборудования в ремонт. Положительные стороны этого типа обслуживания в том, что себестоимость меньше, а готовность оборудования к выполнению производственных программ достаточно высока.

Однако масштабные исследования такого механизма ТОиР, проведенные американскими компаниями, привели к неожиданным результатам [3]. Оказалось, что только 8–23% отказов соответствуют представлению о том, что их интенсивность растет с наработкой оборудования. Эти отказы свойственны относительно простым объектам. Напротив, для технически сложных объектов было замечено, что между вероятностью их отказа и сроком эксплуатации нет или почти нет взаимосвязи [3, 5]. Т. е. величина наработки или метод учета остаточного ресурса (метод CBM) не позволяет достоверно прогнозировать приближение отказа.

Подсистема имитационного моделирования материальных потоков в MES в диспетчерском режиме автоматически отслеживает исполнение текущего производственного расписания и, следовательно, фиксирует фактически отработанное время по каждой единице оборудования. Система визуализирует, в частности, текущее значение остаточного ресурса, что дает возможность диспетчеру принимать оперативные решения относительно проведения профилактических работ по текущему состоянию оборудования после коррекции общего расписания работ в цехе (рис. 3).

Рис. 3. Планирование ППР на основании контроля параметров (метод CBM)

4. Обслуживание, ориентированное на надежность (Reliability-Centered Maintenance — RCM) — метод, при котором в первую очередь обслуживается наиболее важное (критичное) оборудование, отказ которого может привести к серьезным последствиям по отношению ко всему производственному процессу с учетом реализуемых технологий, состояния отдельных систем и частей оборудования. Таким образом, акцент в проведении ТОиР смещается от прогноза возможного возникновения отказа по методу CBM на его негативные последствия на весь ход технологического процесса. При этом заметное снижение скорости изготовления изделий проявляется в условиях мелкосерийных и единичных производств в отсутствии альтернативных техпроцессов и с наличием операций одновременной обработки технологически сопрягаемых поверхностей (технологических сборов), рис. 4.

Рис. 4. Техпроцесс, включающий обработку технологически сопрягаемых поверхностей

Реализация метода RCM начинается с анализа пропускной способности станочной системы относительно внутрицехового материального потока, связанного с выполняемым плановым заданием. Эффективно эту задачу можно решить лишь при наличии текущего производственного расписания работ, составленного средствами MES-системы. Наиболее плотные расписания с синхронизацией технологических сборов составляются исполнительными производственными системами, в составе которых имеется подсистема многокритериальной оптимизации. Например, в таких MES-системах, как Preactor (Германия) или «Фобос» (Россия) [6].

Этот анализ включает:

• Определение функций каждой единицы и групп оборудования в технологическом процессе вместе с требованием к качеству выполнения этих функций.

• Определение перечня функциональных отказов как неспособности выполнять функции в соответствии с установленными требованиями.

• Определение перечня критического оборудования (цепочку станков, лежащих на «критическом пути», включая ресурс, ограничивающий производительность системы, станки, задействованные в обработке деталей и сборочных единиц, синхронизируемых в технологических сборах).

Вычисление индекса «критичности» оборудования.

К оборудованию, не являющемуся критичным, ТОиР осуществляется по «событию» методом RFT, т. е. ремонт проводится по факту возникновения отказа. По отношению к оборудованию с высоким индексом критичности применяется предупредительные практики ППР: как TBM, так и CBM.

Отметим, что во всех четырех методиках ТОиР правила назначения в цехе ремонтно-профилактических работ — время их начала и последовательность проведения — на современных машиностроительных предприятиях сегодня строго рассчитываются при их совместной многокритериальной оптимизации производственного расписания средствами MES-систем [6, 7].

Заключение: MES-система рассчитывает оптимальное время начала и окончания проведения работ ТОиР на цеховом уровне

Правила назначения работ ТОиР должны формироваться с учетом фактической загруженности станочной системы. Распределение работ в режиме RFT, а также работ, связанных с методами ППР (TBM и CBM), должно осуществляться таким образом, чтобы их проведение, связанное с остановкой станков, было наименее негативно, — это серьезная организационная проблема. Реальный способ ее решения — применение MES-системы [8].

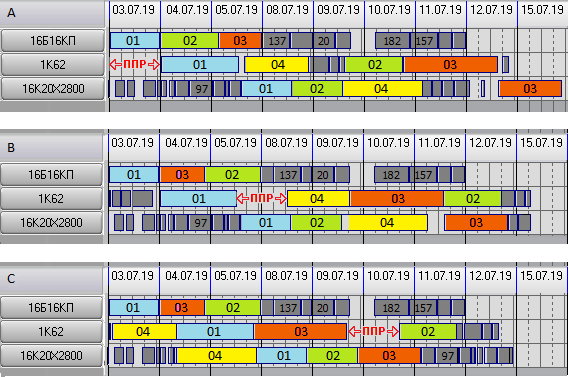

На рис. 5 показано, насколько сильно производственный цикл изготовления деталей зависит от последовательности, в которой соответствующие технологические операции поступают на обработку и в какой именно момент времени назначены работы ППР (на станок 1 К62): вариант производственного расписания А может быть последовательно улучшен до вариантов В и С, если применять методы многокритериальной оптимизации (MES «ФОБОС», Россия).

Рис. 5. Результат оптимизации производственного расписания совместно с ППР

Литература

1.Фролов Е. Б. Эффективное управление машиностроительным производством. // РИТМ. 2013. № 9. С. 10–12.

2. Овчинников С. В. Передовые технологии управления ремонтами. // Главный механик. 2007. № 2. С. 21–28.

3. Антоненко И. Н., Крюков И. Э. Информационные системы и практики ТОиР: этапы развития. // Главный энергетик. 2011. № 10. С. 37–44.

4. Медведева Г. М., Мусеридзе А. Б., Тихонова Ю. А., Крюков А. В., Зайдуллин А. Э. Оптимальное планирование работ ППР — путь к повышению эффективности использования оборудования. // САПР и Графика. 2013. № 1. С. 84–89.

5. Reliability-Centered Maintenance Guide for Facilities and Collateral Equipment. // NASA, 2000. Р. 348.

6. Медведева Г. М., Тихонова Ю. А., Крюков А. В. Планирование планово‑предупредительных ремонтов оборудования. // РИТМ. 2013. № 11. С. 28–30.

7. Нестеров П. А., Косьяненко А. В., Фролов Е. Б. Выбор MES системы для машиностроительного предприятия. // РИТМ машиностроения. 2019. № 8. С. 10–15.

8. Нестеров П. А., Косьяненко А. В., Фролов Е. Б. Правила распределения работ технического обслуживания и ремонта оборудования на цеховом уровне с помощью MES. // Главный инженер. 2019. № 10. С. 14–23.

Источник журнал "РИТМ машиностроения" № 1-2020