С ЧЕГО НАЧИНАЕТСЯ ПРОЦЕСС АВТОМАТИЗАЦИИ ПЛАНИРОВАНИЯ И УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ.

Процесс автоматизации производства часто начинаться с внедрения информационных систем на складах. Во время этого процесса приводят в порядок справочники материалов, комплектующих, оснастки, налаживают процесс приема материалов и комплектующих на склад и выдачи их в производство. Это нужная и полезная работа. Автоматизация склада позволит видеть материальные потоки и контролировать их. Но сказать когда, сколько и каких КиМ нужно выдать в конкретный день в производство склад не может. А возможна ли такая ситуация, что рабочий или ма

стер пришли на склад в определенный день, а там уже все готово: подготовлены к выдаче в нужном количестве требуемые материалы и выписаны необходимые накладные на выдачу?

Что же на самом деле происходит???

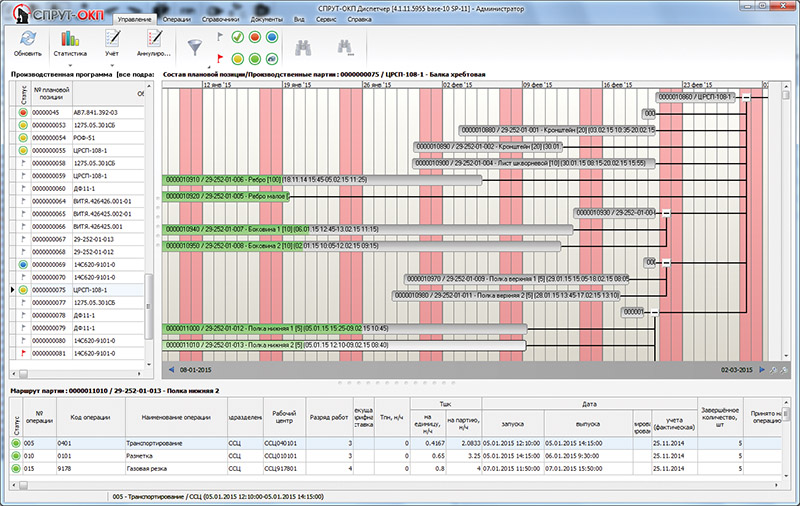

Такое возможно, но для этого потребуется заранее знать, какие материалы и в каком количестве необходимы производству в конкретный день, т. е. знать, когда, в какой день, а может и час деталь будет изготавливаться. Это позволит только оперативно-календарный план производства (рис. 1). Однако на предприятиях если и есть планирование, то объемное (номенклатурное по периодам времени). Основной недостаток объемного плана заключается в том, что мы знаем, что нужно сделать, но не знаем когда. Планирование не ведется по операциям, невозможно

оценить реальную загрузку оборудования. Оперативно-календарный план производства лишен этих недостатков.

Рис. 1. Оперативно-календарный план производства.

Зачем нужен оперативно-календарный план производства?

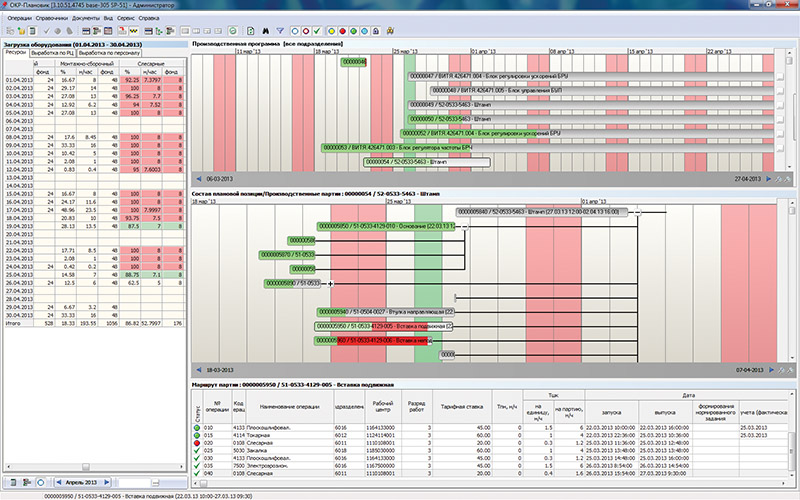

Руководству требуется видеть реальную картину производства (рис. 2). Смысл управления должен сводиться не к тому, что мы «еще не сделали и что нужно сделать», а к исполнению реального плана (РИТМ 10 (98) 2014 г.). В этом нам и поможет создание оперативно-календарно-

го плана производства.Предприятие сможет спланировать и отслеживать изготовление каждой детали с учетом загрузки оборудования, увидеть, когда и во сколько каждая операция по технологическому процессу должна начаться и закончиться и какие ресурсы потребуются для этого на каждый день.

Рис. 2. Оперативно-календарный план производства с учетом загрузки оборудования.

Трудности при создании оперативно-календарного плана

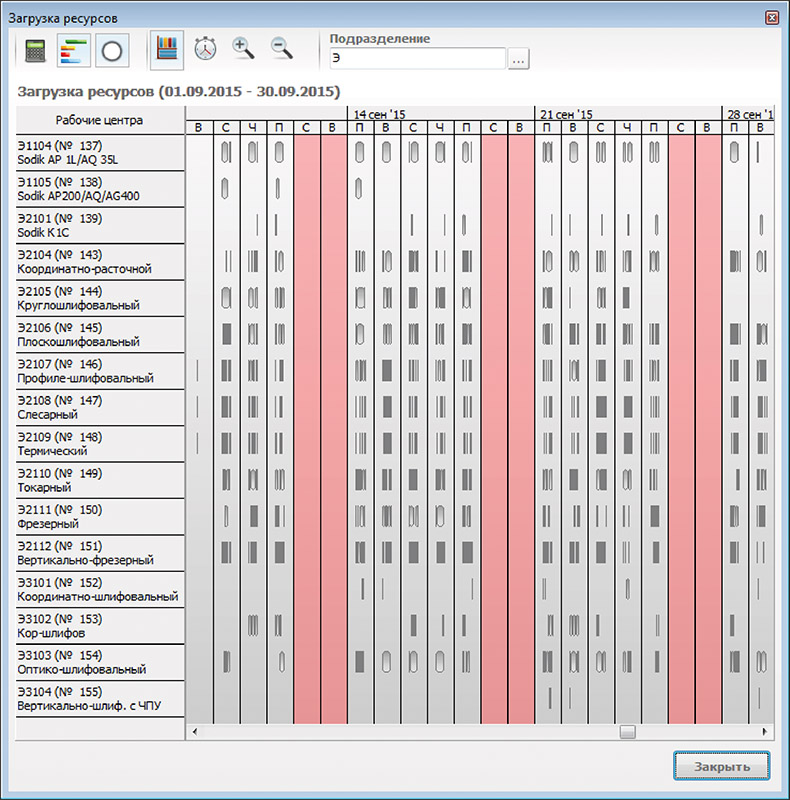

В первую очередь стоит определиться с системой, которая может с этим справиться. Как это сделать мы написали в статье в журнале РИТМ 8 (106) 2015 г. Имея такую систему, можно сформировать оперативно-календарный план, рассчитать загрузку оборудования как по производству в целом (рис. 3), так и по каждому рабочему месту (рис. 4), и запустить этот план в производство. Но тут выясняется, что изделие, которое в реальности изготавливается за один месяц, система планирует за три месяца. Как же так, предприятие использует автоматизированную систему с различными методами оптимизации, а план не то, что более сжатый, а наоборот, сроки сильно растянулись? Оказалось, что в технологических процессах, на основании которых строится план, стоят зарплатные нормы, а не технически обоснованные. Да и в цехах детали так уже не изготавливают, как написано в технологическом процессе. Часть оборудования списана, часть находится в долгосрочном ремонте, часть универсального оборудования заменена на станки с ЧПУ, но нигде в ТД этого не отразили. Чтобы построить реальный план, технологические процессы должны быть актуальные и содержать технически обоснованные нормы времени.

Рис. 3. Загрузка ресурсов по рабочим центрам.

Рис. 4. Загрузка ресурсов по станкам.

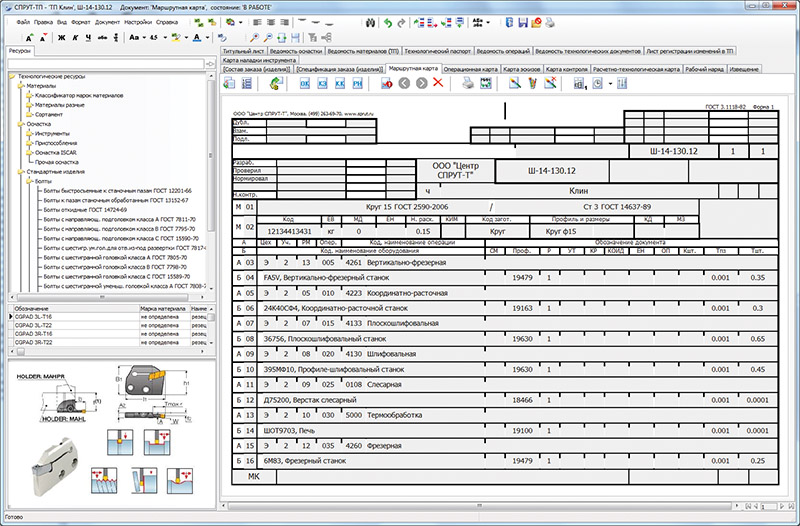

Автоматизацию управления и планирования производства нужно начинать не с того места, где видится проблема, а с начала, «от печки» — от технологического процесса.

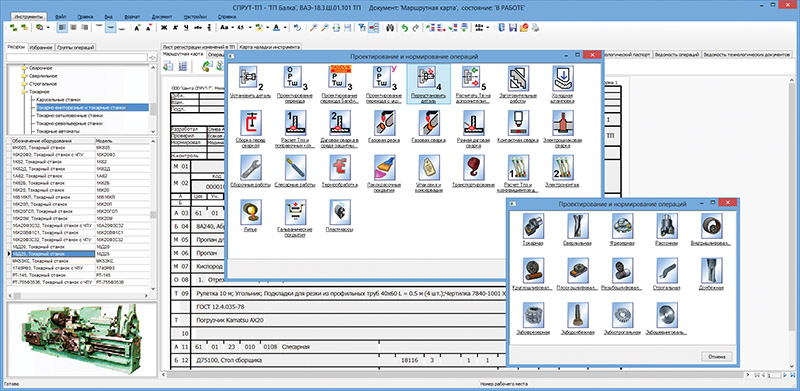

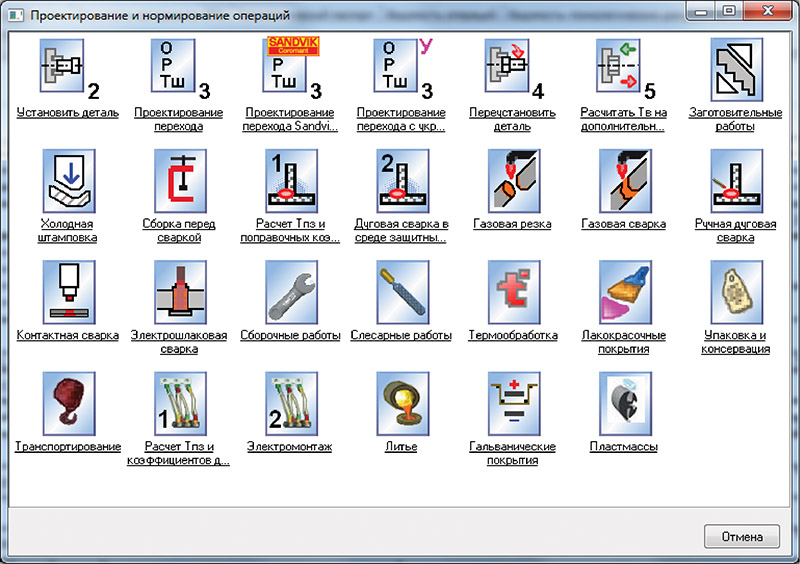

Рис. 5. Разработка ТП в системе СПРУТ-ТП.

Рис. 6. Система технологической подготовки производства и автоматизированного нормирования СПРУТ-ТП.

Рис. 7. Модули нормирования СПРУТ-ТП.

Иначе все равно придется, как герою произведения В. А. Слепцова «Хороший человек», каждый раз, совершая ошибку в танце, возвращаться к печке. Поэтому необходимо провести актуализацию технологических процессов, проверить полноту их заполнения и рассчитать технически — обоснованные нормы времени. Вся необходимая информация содержится в бланках ГОСТ ЕСТД. Предприятия, которые не соблюдают правила разработки технологической документации в соответствии с этим ГОСТом, обрекают себя в будущем на проблемы с разрывом информации и ее неполнотой на следующих этапах производственного цикла.

В этом помочь могут СПРУТ-ТП и СПРУТ-ОКП.

Система СПРУТ-ТП позволяет разрабатывать технологическую документацию в соответствии с ГОСТ ЕСТД и рассчитывать технически-обоснованные нормы времени в автоматизированном режиме по следующим видам работ:

Газовая резка

Газовая сварка

Гальванические покрытия

Гибка

Дуговая сварка в среде защитных газов

Дуговая сварка автоматическая и полуавтоматическая

Заготовительные работы

Зубообработка

Изготовление изделий из пластмасс

Ковка на молотах

Контактная сварка

Котельные работы

Лакокрасочные покрытия

Литье кокильное

Литье под давлением

Литье центробежное

Литье по выплавляемым моделям

Механообработка

Разработка технологической документации

Ручная дуговая сварка покрытым электродом

Сборка перед сваркой

Сборочные работы

Слесарные работы

Термообработка

Транспортирование

Упаковка и консервация

Холодная штамповка

Электромонтаж

Электрошлаковая сварка

Рис. 5. Разработка ТП в системе СПРУТ-ТП.

Рис. 6. Система технологической подготовки производства и автоматизированного нормирования СПРУТ-ТП.

Рис. 7. Модули нормирования СПРУТ-ТП.

СПРУТ-ТП позволяет проверить полноту занесенной информации, передать ее в систему СПРУТ-ОКП для формирования реального оперативно-календарного плана производства. А как спланировать производство, мы описали в журнале РИТМ 3 (101) 2014 г.

Симбиоз систем СПРУТ-ТП и СПРУТ-ОКП позволит Вам начать «от печки» и перейти к оперативно-календарному планированию.

Вера Рубахина

ООО «Центр СПРУТ-Т»

г. Москва, (495) 181-00-13

www.sprut.ru