ДИАГНОСТИКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ПЛАНИРОВАНИЕ РЕМОНТОВ ОБОРУДОВАНИЯ В СИСТЕМАХ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ ВЫПОЛНЯЕТСЯ ПО КРИТИЧЕСКОМУ СНИЖЕНИЮ ПРОИЗВОДИТЕЛЬНОСТИ. ПРИЧИНА СНИЖЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ УСТАНАВЛИВАЕТСЯ ТОЛЬКО ПОСЛЕ РАЗБОРКИ ОСНОВНЫХ УЗЛОВ. ПРЕДВАРИТЕЛЬНО ОПРЕДЕЛИТЬ УЗЕЛ, ТРЕБУЮЩИЙ РЕМОНТА, ПОЗВОЛЯЕТ МОНИТОРИНГ ПАРАМЕТРОВ ВИБРАЦИИ, НО ДЛЯ ЕГО ПРОВЕДЕНИЯ НЕОБХОДИМО ОСТАНАВЛИВАТЬ ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС. ПО НОВЫМ ПОТРЕБИТЕЛЬСКИМ КАЧЕСТВАМ СИСТЕМ ОПЕРАТИВНОГО УПРАВЛЕНИЯ МОНИТОРИНГ ВЫПОЛНЯЕТСЯ НА РАБОТАЮЩЕМ ОБОРУДОВАНИИ БЕЗ УЧАСТИЯ ОПЕРАТОРА. ПРЕДУПРЕЖДЕНИЯ И РЕКОМЕНДАЦИИ ПО РЕЖИМАМ ЭКСПЛУАТАЦИИ РАЗРАБАТЫВАЮТСЯ АЛГОРИТМАМИ ПРЕДСКАЗАТЕЛЬНОЙ АНАЛИТИКИ И ИСКУССТВЕННОГО ИНТЕЛЕКТА.

Системы оперативного управления производством (MES — Manufacturing Execution System), как составная часть цифрового предприятия, предназначены для оперативного планирования и управления производством. В прошлом году, по данным TADVISER (www.tadviser.ru), некоторые компании — разработчики MES внедрили в России: OSIsoft, (США) — 108 программных комплексов, ИндаСофт (Россия) — 100, SAP SE (Германия) — 56, ИнфоПро (Россия) — 30, 1С (Россия) — 20, Корпорация Галактика (Россия) — 17, Siemens AG, (Германия) — 12. Прогнозируется рост количества внедрений систем MES.

Как работают эти системы? Какими они должны быть? Рассмотрим на примере планирования технического обслуживания и ремонтов оборудования машиностроительных производств.

Мониторинг и диагностика технического состояния

Планирование технического обслуживания и ремонтов (ТОиР) по загрузке оборудования (ремонты по состояниям) выполняется в зависимости эксплуатационного и рабочего ресурсов основных узлов. Алгоритмы мониторинга определяют содержание и порядок действий двумя методами: по загрузке оборудования и по параметрам вибрации.

Диагностика работы по загрузке оборудования выполняется через коэффициенты, рассчитываемые на основе мониторинга времени работы и количества бракованных деталей [1, 2].

В системах вибрационной диагностики прогноз времени аварийной остановки оборудования выполняется на основе накопленной статистики [3]. Сегодня методы обработки информации от датчиков вибрации очень хорошо разработаны и представляют стандартную процедуру [4, 5]. Оценка работоспособности выполняется по результатам анализа специальных характеристик, например амплитудно-частотных (АЧХ), амплитудно-фазово частотных (АФЧХ), индикаторных диаграмм [6]. Эти характеристики не зависят от технологических режимов обработки изделия и определяются только конструкцией оборудования и величиной износа в соединениях.

Диагностика по загрузке оборудования

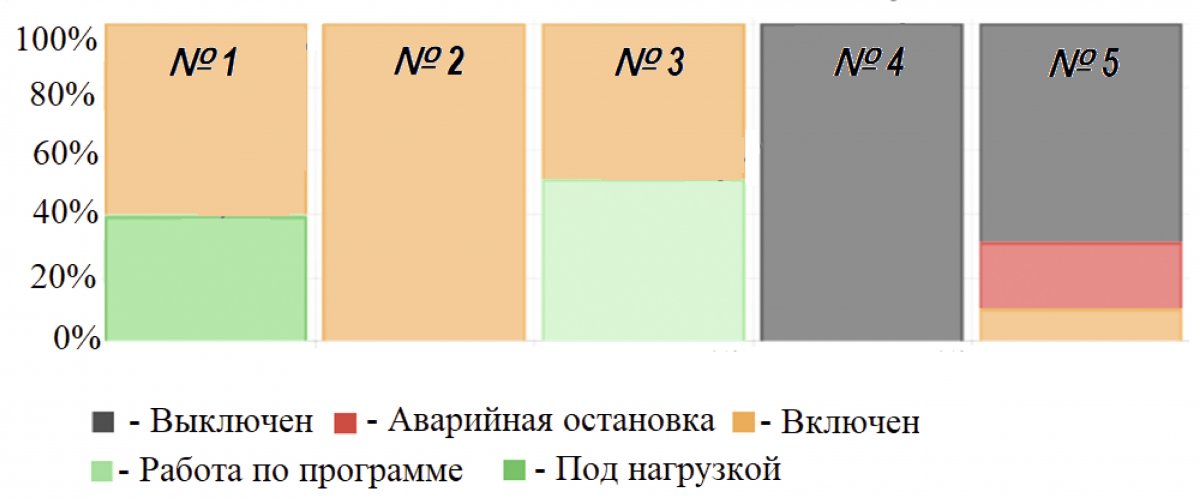

Данные для мониторинга загрузки (рис. 1) содержат время, когда оборудование «выключено», «включено», «работает по программе», «работает под нагрузкой» и фиксируется момент его аварийной остановки. По этим данным рассчитываются и графически отображаются коэффициенты загрузки оборудования и использования оборудования по времени. Например, на рис. 1 станок № 1 работает под нагрузкой, т. е. обрабатывает детали ≈ 40% времени, а коэффициент его использования ≈ 100%, потому что включен в течении всего контролируемого периода времени. Станок № 2 включен, но система ЧПУ станка не включена, нагрузки на приводе нет, детали не обрабатываются. Коэффициент его загрузки 0%, но коэффициент его использования, также ≈ 100%. Станок № 3 включен, работает по программе, но, например, крутящий момент на приводах ниже контролируемого порогового значения, недопустимо большое время вспомогательных перемещений и технологических остановов. Поэтому коэффициент его использования ≈ 100%, но коэффициент его загрузки около 0%. В случае станка № 4 оба коэффициента равны нулю, а вот станок № 5 сломался практически сразу после включения, но несмотря на это коэффициент его использования около 5%, коэффициент загрузки равен нулю.

Рис. 1. Графическое отображение коэффициентов использования и загрузки оборудования

На основе фактической загрузки оборудования в течении тестового периода времени и плана производства, система мониторинга прогнозирует производительность и, по величине ожидаемого снижения производительности, составляет планы и графики ТОиР.

Методика планирования ТОиР на основе общей эффективности оборудования (ОЕЕ — Overall Equipment Effectiveness) рассматривает фактические затраты времени и материалов и сравнивает их с расчетными при проектировании технологического процесса.

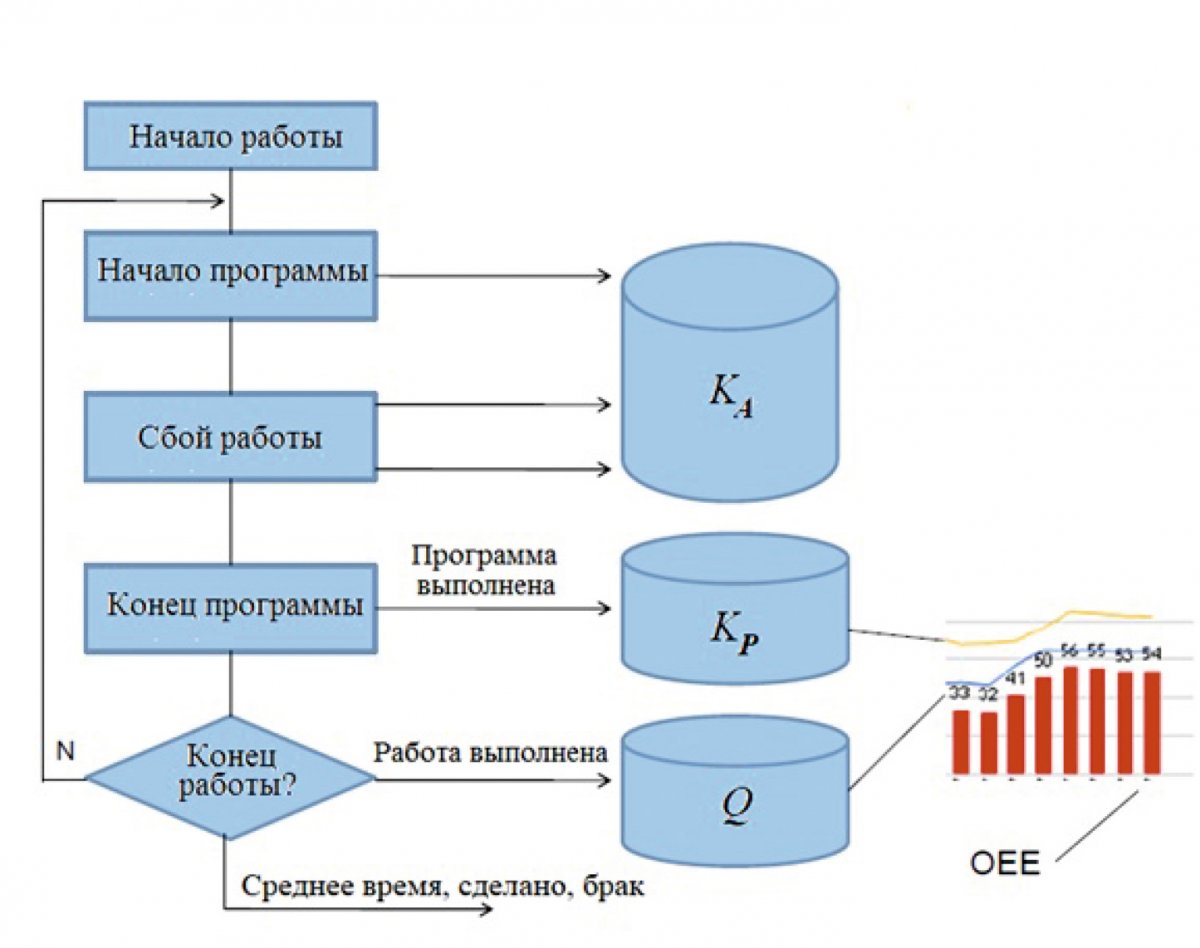

Алгоритм сбора информации для расчета ОЕЕ (рис. 2) фиксирует снижение производительности в результате потерь времени работы под нагрузкой, что позволяет спланировать время ТОиР и его состав.

Рис. 2. Алгоритм мониторинга общей эффективности оборудования

Общую эффективность оборудования

ОЕЕ = КA ∙ КP ∙ Q оценивают по трем коэффициентам:

→ Коэффициент готовности (Availability) учитывает все остановки, вызванные отсутствием материала и переналадкой КA = Tн / Tв, где Тн — время работы под нагрузкой, Тв — время, в течении которого станок включен, но детали не изготавливаются (выполняется наладка или отсутствует материал).

→ Коэффициент производительности (Performance) учитывает снижение скоростей работы станка в результате износа соединений и неоптимальных режимов работы

КP = Тн / Тр, где Тр — время изготовления деталей, рассчитанное автоматизированной системой технологической подготовки производства (Computer Aided Process Planning, CAPP).

→ Коэффициент качества (Quality) учитывает количество Nг изготовленных годных деталей и количество Nб бракованных деталей Q = Nг / (Nг + Nб).

Диагностика по загрузке на основе расчета коэффициентов, характеризующих эксплуатацию оборудования, направлена прежде всего на прогноз производительности. Необходимость ремонта определяется по критической величине снижения производительности. В этом случае, в соответствии с инструкцией по эксплуатации, выполняется диагностика оборудования и определяются узлы и системы, требующие ремонта.

Определить узлы и системы оборудования, которые приближаются к выработке ресурса эксплуатации позволяют методы вибрационной диагностики.

Вибрационная диагностика

Вибрационная диагностика технического состояния оборудования позволяет сопоставлять данные, полученные в процессе его эксплуатации. Контролируется не текущее вибрационное состояние машины, а изменение этого состояния во времени. Параметры вибрации изменяются, прежде всего в результате трения и износа подшипников скольжения и качения, дисбаланса вращающихся частей, ослабления механических соединений, развития трещин в ответственных элементах машин. Система мониторинга параметров вибрации позволяет установить причины изменений технического состояния, сформировать предупреждение о вероятном отказе к определенному моменту времени, запланировать меры по предотвращению этого отказа и техническому обслуживанию.

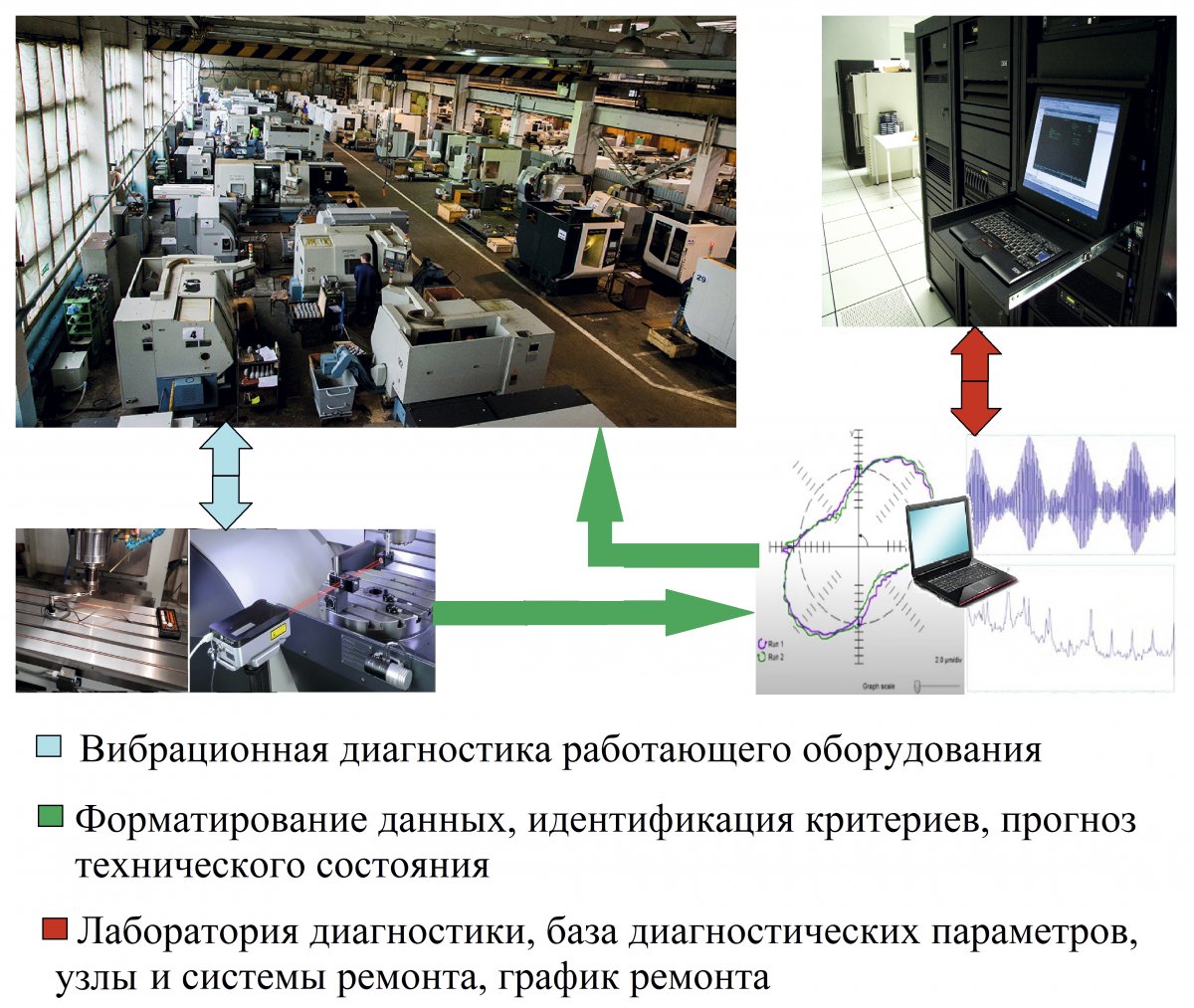

Вибрационная диагностика производится на работающем оборудовании (рис. 3). Вибрация фиксируется датчиками, установленными в узлах, определяющих производительность оборудования и в реальном времени поступает в систему форматирования данных (перевод в двоичный формат и очистку от «шума»). Производится идентификация параметров АЧХ, АФЧХ, по которым оценивается техническое состояние контролируемого узла. Используя эту информацию, инженеры лаборатории диагностики проводят анализ технического состояния и определяют системы и узлы, подлежащие ремонту, составляют график ремонта.

Рис. 3. Схема вибрационной диагностики работающего оборудования

Новые системы ТОиР

Новые потребительские качества разрабатываемых программных комплексов позволят выполнять идентификацию параметров технологических процессов и технического состояния оборудования без участия оператора. Для этого используются алгоритмы предсказательной аналитики и искусственного интеллекта, по которым проводится непрерывный мониторинг технического состояния оборудования, формируются предупреждения и разрабатываются рекомендации по режимам эксплуатации и

ремонта.

Датчики системы непрерывного мониторинга ТОИР встраиваются в конструкцию оборудования с ЧПУ и в реальном времени собирают информацию о параметрах вибрации. Разрабатываемая система выполняет форматирование экспериментального массива параметров, идентификацию критериев оптимального функционирования оборудования и прогноз его состояния на период до возникновения отказа.

Экспериментальный массив данных от датчиков содержит невостребованные объекты, которые должны удаляться, неравномерное распределение параметров вибрации и случайные их отклонения (фоновый шум). Такая структура данных не позволяет использовать эффективные математические методы идентификации и приводит к недопустимым погрешностям.

В основном, в процессе форматирования экспериментального массива выполняются процедуры разбиения машинной строки в формате сигнала на слова, объединение символов в словах, удаление пустых строк и преобразование цифр текстового формата слов в текстовый формат двойной точности. Неравномерно распределенные значения экспериментальных данных пересчитываются с минимальной погрешностью в равномерную последовательность данных. Предварительно выполненные численные эксперименты показали эффективность метода символических единичных импульсных непрерывно дифференцируемых функций.

Наличие фонового шума нарушает свойство монотонности числового ряда, поэтому использование известных методов и программных процедур идентификации приводит к значительным погрешностям, не допускающим практическое использование результатов. Разрабатываются новые методы идентификации критериев оптимальности в условиях фонового шума: сглаживания шума и пиков в числовом ряду, поиска методом дифференциалов и фильтрации.

Методики диагностики состояния оборудования и прогнозирования его поведения для оценки рисков и принятия решений основаны на алгоритмах интерактивной реализации предсказательной аналитики и искусственного интеллекта, по которым проводится анализ состояния оборудования и формируются сценарии возникновения отказов.

Разработка новых методов прогнозирования ТОИР позволит снизить затраты на ремонт, сроки ремонта и риск изготовления бракованных изделий.

Литература

- Абрамова И. Г. Анализ показателя общей эффективности технологического оборудования «ОЕЕ» на основе показателей оценки рабочего времени, используемых в Российской практике. В сборнике: Инновационные технологии в машиностроении. Сборник трудов X Международной научно-практической конференции. 2019. С. 279–284.

- Mitsel A.A., Grigorieva M. V., Dunaeva T. Yu. Assessment of overall equipment effectiveness according to OEE methodology. В сборнике: Journal of Physics: Conference Series. II International Scientific Conference on Metrological Support of Innovative Technologies (ICMSIT II‑2021). Krasnoyarsk. 2021. С. 1–7.

- Савинов Ю. И. Управление жизненным циклом станков на предприятиях Роскосмоса. Станкоинструмент. 2016. № 2. С. 1–8.

- ГОСТ Р ИСО 13373–1 –2009. Вибрационный контроль состояния машин. Часть 1. Общие методы.

- ГОСТ Р ИСО 13373–2 –2009. Вибрационный контроль состояния машин. Часть 2. Обработка, анализ и представление результатов измерений вибрации.

- Проников А. С. Параметрическая надежность машин. — М.: Изд-во МГТУ им. Н. Э. Баумана. 2002. 560 с.

Источник журнал "РИТМ машиностроения" № 6-2022

Еще больше новостей |