Криогенная обработка в среде газообразного азота является инновационным способом решения ряда производственных задач, связанных с повышением твердости, прочности, износостойкости, циклической прочности, стабилизации точных размеров, формированием в поверхностных слоях остаточных напряжений сжатия и снижением коэффициента трения. В данной работе приводятся обоснованные отличия эффективности применения криогенного упрочнения от традиционных методов термической обработки. Внедрение криогенной обработки на отечественных предприятиях позволит повысить качество, эксплуатационный ресурс, конкурентоспособность выпускаемой техники.

Криогенная обработка (КО) — инновационная технология повышения качества, конкурентоспособности современной техники, относится к термическим видам обработки металлических материалов. Обработка в диапазоне криогенных температур от 0° до минус 196°С в среде газообразного азота связана с полиморфными превращениями в обрабатываемом материале. Она является безопасным, высокопроизводительным, экономичным и энергоэффективным способом повышения твердости, прочности, износостойкости, циклической прочности, стабилизации точных размеров, формирования в поверхностных слоях остаточных напряжений сжатия и снижения коэффициента трения.

В результате криогенного воздействия изменяется структурно-фазовый состав, физические, механические, технологические и эксплуатационные свойства сталей. Наибольшую эффективность дает КО стали после закалки и применяется с целью упрочнения.

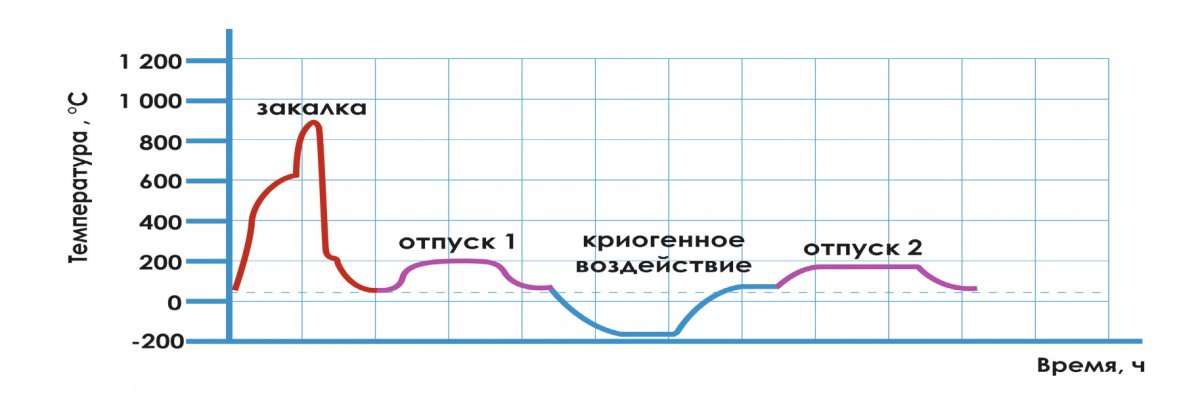

Для снижения температурных напряжений, вызванных закалкой и КО, и получения требуемых механических, физических и эксплуатационных свойств стальные детали подвергают после КО отпуску (рис. 1).

Рис. 1. Схема комплексной термической обработки в сочетании с КО на завершающей стадии

Комплексная схема термической обработки снижает в структуре стали количество остаточного аустенита (рис. 2). Охлаждение до криогенных температур позволяет уменьшить количество аустенита в 2,5–3,5 раза, а в некоторых сталях с высоким содержанием углерода до 6 раз [1].

![Рис. 2. Влияние температуры КО на содержание остаточного аустенита в закаленной стали AISI D2 [2]](/sites/default/files/Public/RHYTHM_of_machinery_6_2022/statia_texnologia_kreogennogo_vozdeistvia_ris2_rhythm_of_machinery_6_2022.jpg)

Рис. 2. Влияние температуры КО на содержание остаточного аустенита в закаленной стали AISI D2 [2]

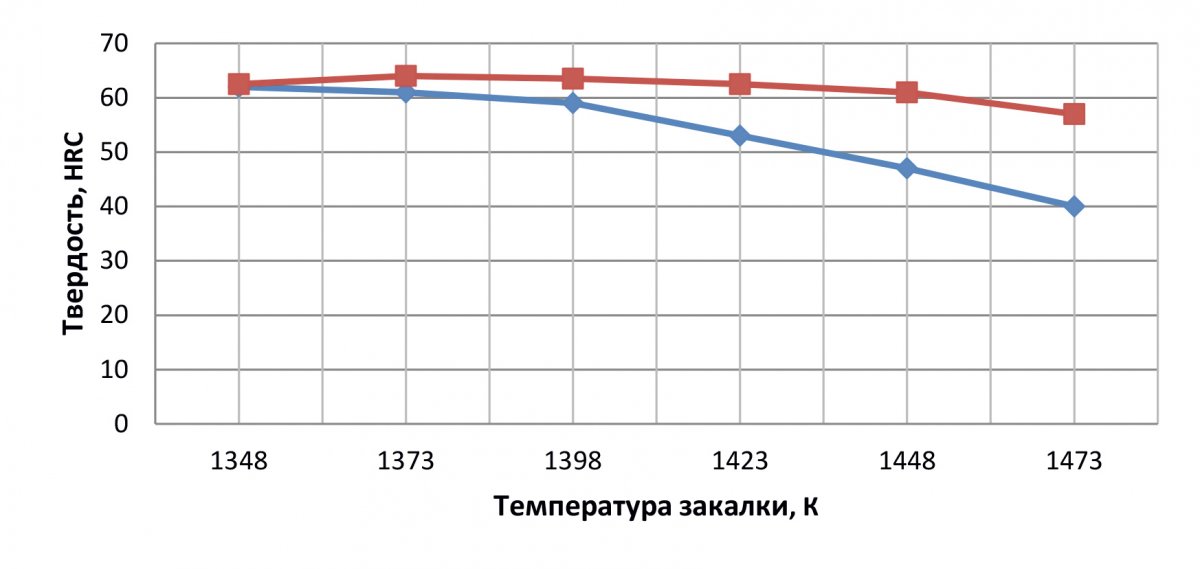

За счет образования в структуре стали более легированного мартенсита повышенной твердости при охлаждении до криогенных температур растет твердость. КО позволяет получать более высокую твердость закаленной стали (рис. 3), практически не достижимую при других способах термической обработки [3].

Рис. 3. Зависимость твердости от температуры закалки стали Х12Ф1 до и после криогенной обработки

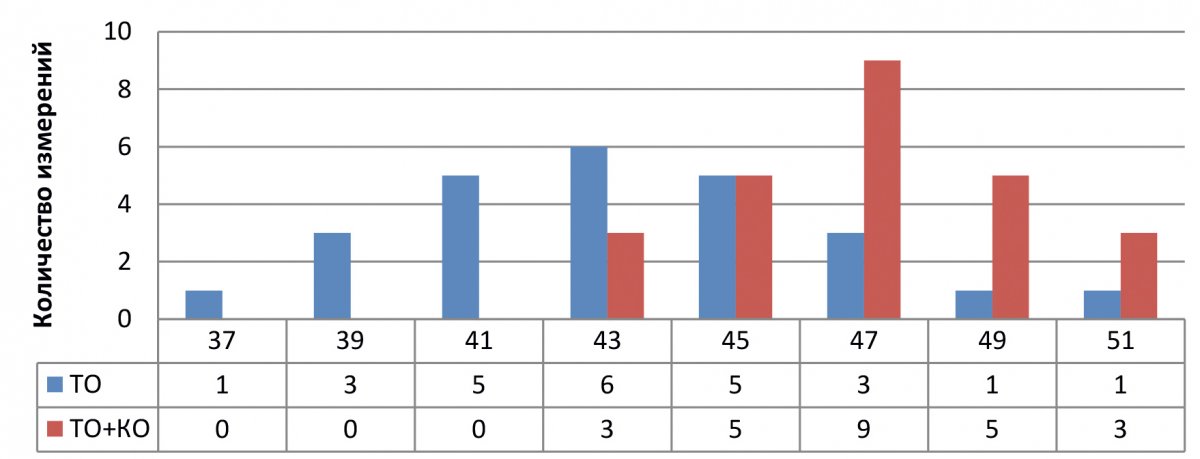

Заметные изменения в результате КО происходят с разбросом значений твердости. Разброс твердости уменьшается в среднем в 3,4 раза [1], так как структура стали становится более равновесной (рис. 4), что положительно отражается на сроке службы и абразивной износостойкости пар трения.

Рис. 4. Гистограммы распределения твердости стали 4Х5МФС до и после КО

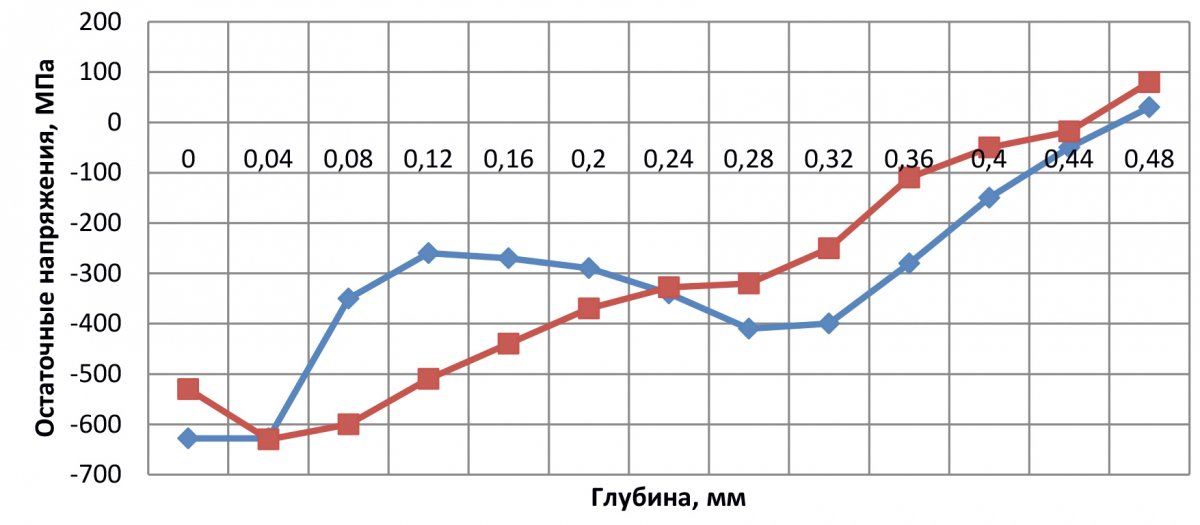

Для получения изделий с различными физико-химическими и механическими свойствами на поверхности и в сердцевине используют химико-термическую обработку стали. Из-за внедрения большого количества углерода и азота в кристаллическую решетку железа объем нитроцеметованного слоя растет, а в поверхностной зоне детали возникают напряжения сжатия сложного характера. После криогенной обработки сжимающие напряжения на глубине около 100 мкм увеличиваются и имеют благоприятный характер распределения (рис. 5). После криогенного воздействия высокие прочность, твердость и благоприятные напряжения сжатия обеспечивают нитроцементованному слою повышенную износостойкость и контактную выносливость, а всей детали — высокую усталостную прочность [1].

Рис. 5. Распределение остаточных напряжений в нитроцементованном слое стали 20Х3МВФ после закалки и КО

Глубокое охлаждение металлических деталей приводит к стабилизации их размеров. Данное явление нашло широкое применение для высокоточных деталей из стали, цветных и специальных сплавов и чугунов. К таким деталям относят плоскопараллельные концевые меры длины, калибры, мерительные эталоны, точный режущий инструмент, штампы, пресс-формы, шарики, ролики и кольца подшипников качения, детали точных механизмов и приборов [4].

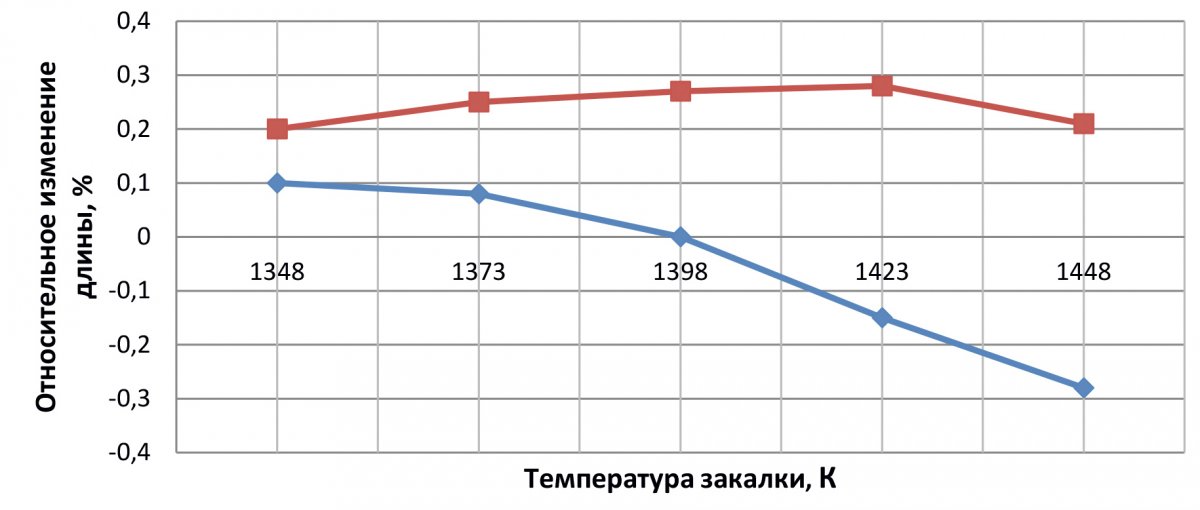

Металлические детали обладают повышенной склонностью к накоплению внутренних напряжений при термической, криогенной и механической обработке, что приводит к изменению размеров при их изготовлении, хранении и эксплуатации. Относительное изменение размеров в результате криогенного воздействия в меньшей степени зависит от режимов термической обработки, имеет постоянную направленность на увеличение и колеблется в меньшем диапазоне от 0,2 до 0,3%, чем при закалке (рис. 6).

КО является более эффективным средством влияния на постоянство конфигурации и размеров деталей с допусками в диапазоне с 5 по 11 квалитет.

Рис. 6. Изменение длины образца из стали Х12Ф1 в зависимости от температуры закалки до и после КО

Охлаждение стали до температуры минус 180°С по схеме комплексной термической обработки (рис. 1) ведет к значительному росту числа карбидов. Влияние температуры КО и закалки на количество мелкодисперсных карбидов в стали Х12МФ представлено на рис. 7.

![Рис. 7. Влияние температуры КО стали Х12МФ на количество карбидов [5]](/sites/default/files/Public/RHYTHM_of_machinery_6_2022/statia_texnologia_kreogennogo_vozdeistvia_ris7_rhythm_of_machinery_6_2022.jpg)

Рис. 7. Влияние температуры КО стали Х12МФ на количество карбидов [5]

Влияние температуры КО на уровень износа стали Х12МФ при различных температурах закалки представлено на рис. 8. Следует отметить, что КО однозначно повышает износостойкость стали Х12МФ, закаленной при различных температурах. Причем наибольший прирост износостойкости установлен в результате экспериментов при температуре минус 196°С. Прирост износостойкости стали Х12МФ в результате КО составляет от 11 до 14% при различных температурах закалки.

![Рис. 8. Влияние температуры КО на уровень износа стали Х12МФ [5]](/sites/default/files/Public/RHYTHM_of_machinery_6_2022/statia_texnologia_kreogennogo_vozdeistvia_ris8_rhythm_of_machinery_6_2022.jpg)

Рис. 8. Влияние температуры КО на уровень износа стали Х12МФ [5]

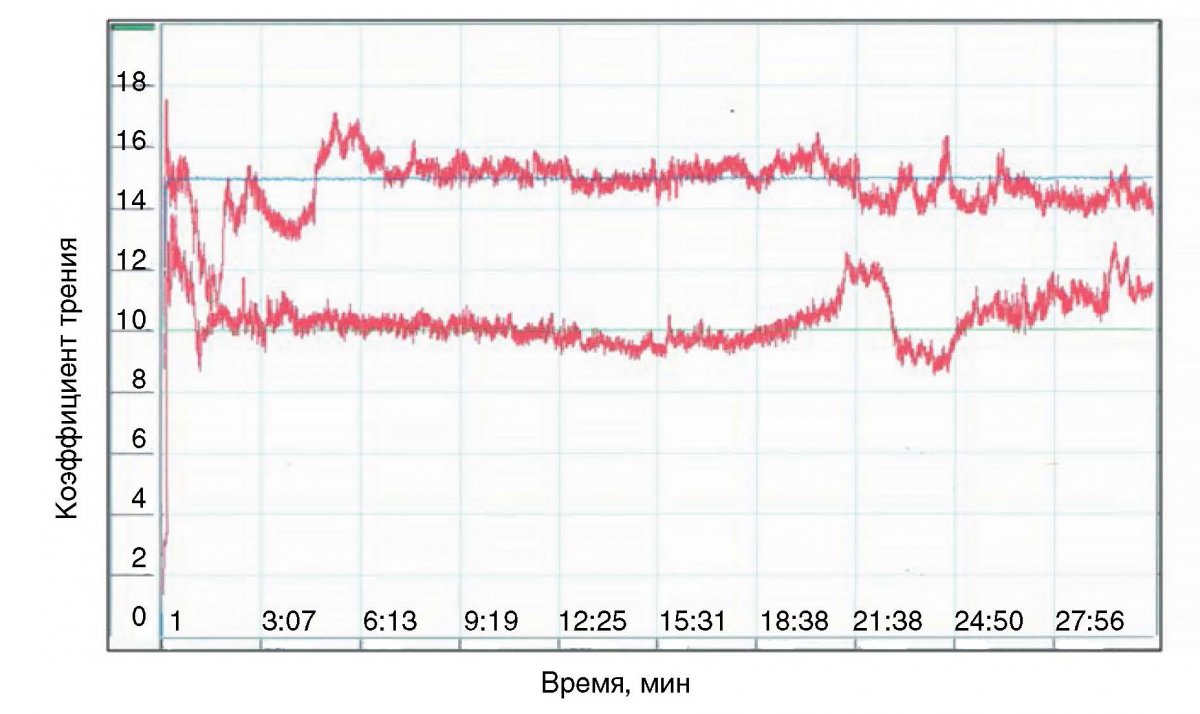

В результате КО снижается коэффициент трения стали как при сухом трении, так и при работе в условиях смазки. В режиме фреттинг — изнашивания в результате КО образцов из улучшенной стали 38ХМА по стали ШХ15 коэффициент трения снизился на 50% (рис. 9) [1], при этом установлено повышение износостойкости стального упрочненного образца.

Рис. 9. Изменение коэффициента трения во времени улучшенной стали 38ХМА по стали ШХ15 до и после КО

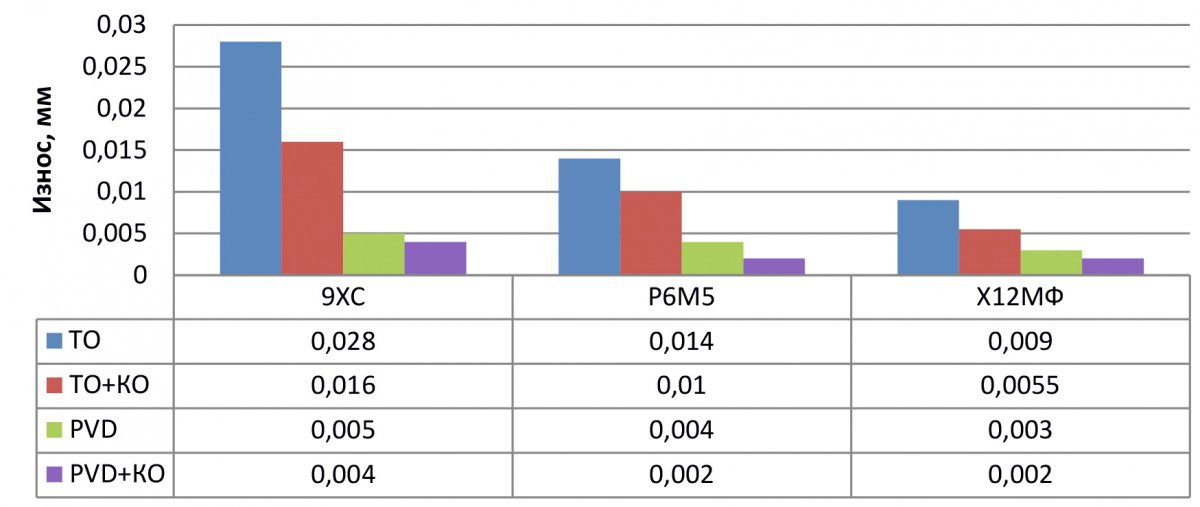

Повышение абразивной износостойкости в результате криогенного воздействия установлено для всех групп конструкционных, нержавеющих и инструментальных сталей. КО стали 9ХС обеспечивает повышение абразивной износостойкости в 1,29–1,43 раза в исследуемой области размера абразива (Р400–Р240) по сравнению с традиционной термообработкой (рис. 10). Абразивная износостойкость образцов из стали 9ХС с наибольшей добавленной стоимостью, с PVD-покрытием и дополнительной КО (PVD+КО) выше в 1,83–1,86 раз в исследуемой области размера абразива (Р400–Р240) по сравнению с термически обработанными образцами и в 1,2–1,56 раз выше по сравнению с PVD–покрытием. Аналогичные результаты увеличения износостойкости дает криогенное упрочнение сталей Р6М5 и Х12МФ [6].

Рис. 10. Зависимость износостойкости сталей 9ХС, Р6М5, Х12МФ от технологии дополнительной обработки при зернистости абразива Р400: ТО — термическая обработка; ТО+КО — криогенная обработка: PVD — нанесение износостойкого покрытия; PVD+КО — криогенная обработка износостойкого покрытия

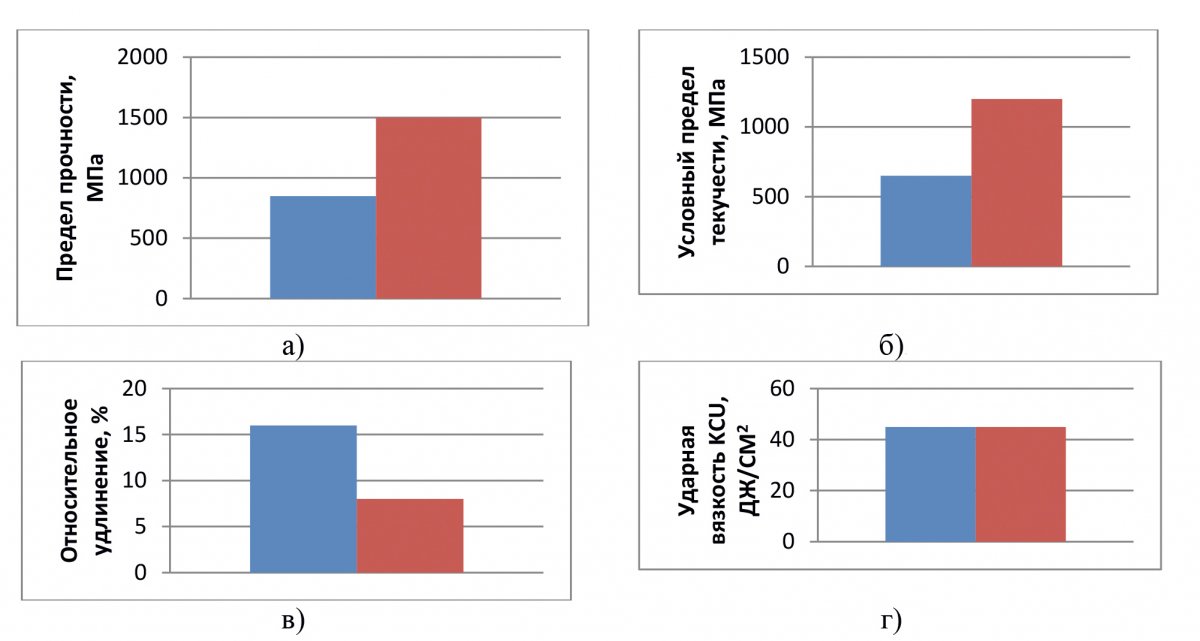

Аустенитно-мартенситные стали для повышения механических свойств подвергают КО после закалки, механической обработки и пластической деформации. Механические свойства стали 20Х17Н2 после закалки и КО приведены на рис. 11.

Рис. 11. Механические свойства стали 20Х17Н2 до и после КО

а) предел прочности; б) условный предел текучести; в) относительное удлинение: г) ударная вязкость.

Если после такой обработки количество мартенсита превышает 40%, то пластичность стали заметно уменьшается, а прочность существенно возрастает.

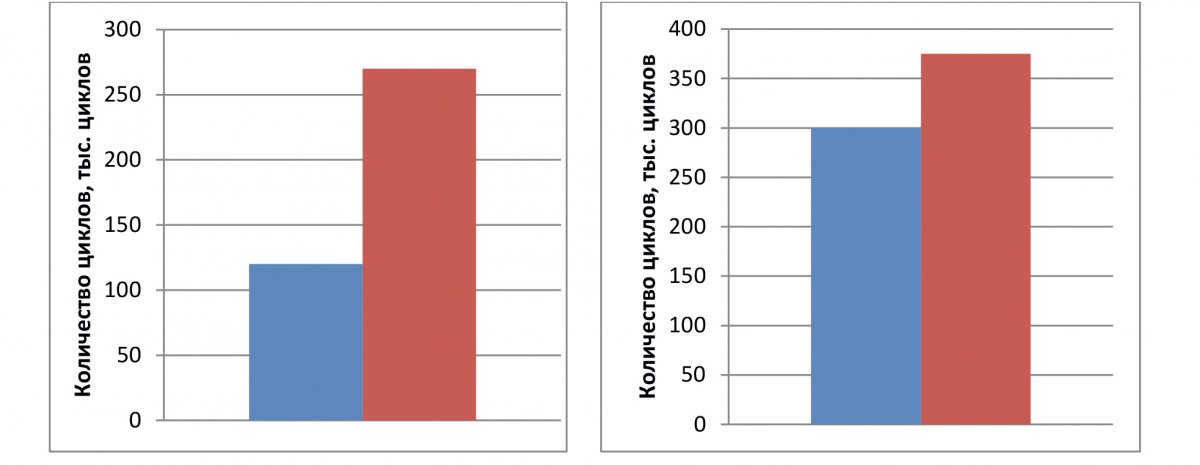

Срок службы деталей, работающих при переменных (циклических) нагрузках, может быть увеличен КО, создающей в поверхностных слоях остаточные напряжения сжатия. Ресурсный крепеж (шпильки, болты) группы прочности 10,9 должен выдерживать после закалки и отпуска не менее 200 тысяч циклов нагружения, а в результате криогенного упрочнения число циклов до разрушения достигло 375 тысяч циклов (рис. 12).

а) б)

Рис. 12. Увеличение циклической прочности пружин (а) и ресурсного крепежа (б) в результате КО

Другой пример влияния КО на циклическую прочность пружин. Число циклов до разрушения партии пружин из стали 65 до криогенной обработки составлял 120 тысяч циклов, а по результатам криогенного упрочнения — 270 тысяч циклов. Увеличение циклической прочности в результате КО составило 225% [1].

Увеличения периода стойкости и суммарного ресурса работы инструмента добиваются КО. Срок службы зажимных цанг из стали 9ХС с КО повысился на 50% [1]. Стойкость фрезы модульной из стали Р6М5 с PVD-покрытием и криогенным упрочнением увеличилась ориентировочно в 2 раза при изготовлении шлицевых валов. Результаты промышленного эксперимента по влиянию КО после закалки и низкого отпуска на стойкость и ресурс валков турголовок ТЭСА представлены в таблице 1.

| Состояние валков | Твердость, HRC |

Стойкость валков, т проката до переточки |

|---|---|---|

| Без криогенной обработки* | 60–64 | 90 |

| После криогенной обработки** | 65–69 | 197 |

| После первой переточки | 65–69 | 170 |

|

*Профилирование трубы из г/к полосы **Профилирование трубы из х/к, г/к и травленой полосы |

||

КО инструментальных сталей способна существенно увеличить эксплуатационный ресурс в 1,5–2,0 раза и тем самым обеспечить новые потребительские свойства, снижение издержек производства и себестоимости изготовления деталей упрочненным инструментом [6].

КО позволяет решить задачу обеспечения равномерного износа и мгновенного рассеивания тепла, повысить ресурс и функциональную надежность барабанных и дисковых тормозов и как следствие обеспечить безопасность автомобильного транспорта.

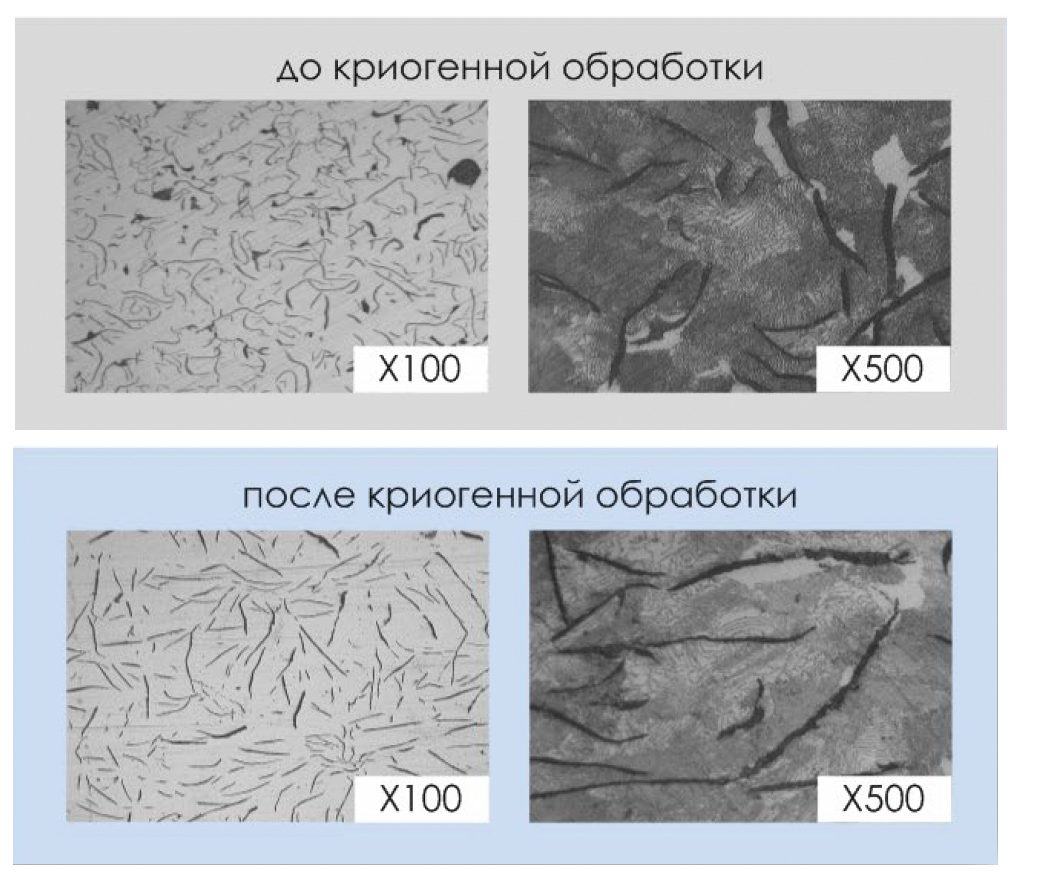

Результаты исследования микроструктуры исследуемых тормозных дисков до и после КО приведены на рис. 13. В результате криогенного воздействия на всех исследуемых чугунах размер включений графита вырос с 90 до 180 мкм.

Рис. 13. Микроструктура серого чугуна до и после КО

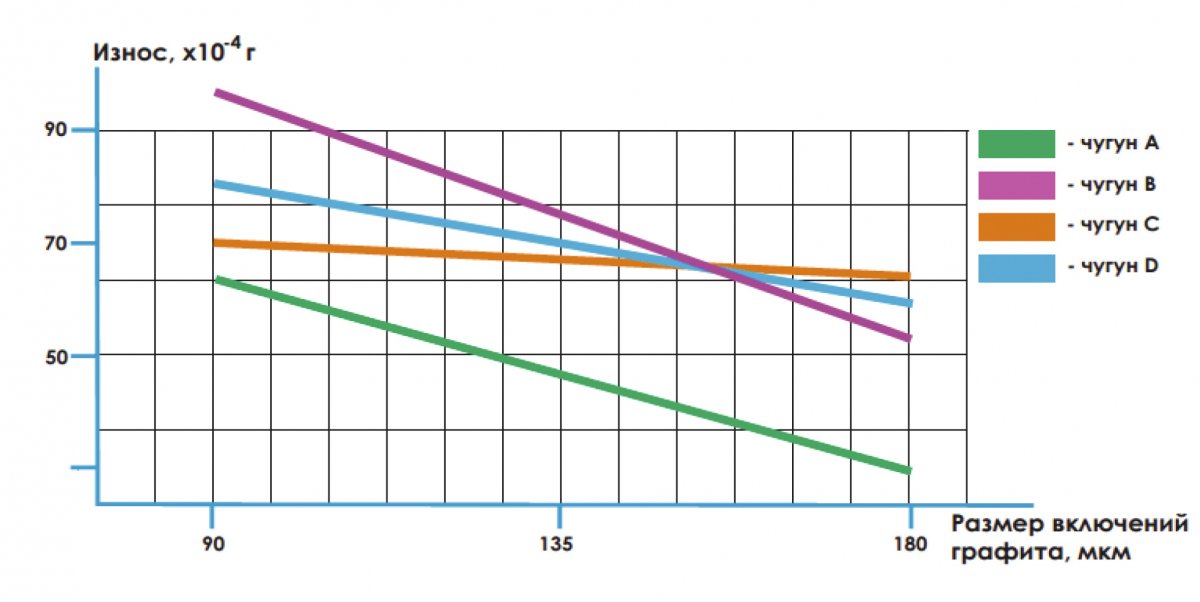

На рис. 14 представлена зависимость влияния размера включений графита в структуре чугуна тормозных дисков на абразивный износ.

Рис. 14. Влияние размера включений графита в структуре чугуна на абразивный износ

До КО отечественные тормозные диски В, С, D (рис. 14) уступают уровню износостойкости зарубежного тормозного диска А от 8 до 19%. В результате криогенного воздействия износостойкость тормозных дисков В, D превышает износостойкость диска

А в исходном состоянии на 31 и 8% соответственно. Тормозной диск С в результате криогенного упрочнения имеет сопоставимый уровень износостойкости с тормозным диском А в исходном состоянии [8]. КО отечественных дисков (В, С и D) позволяет достичь и превзойти уровень износостойкости зарубежного аналога (диск А) в исходном состоянии.

Таким образом, охлаждение деталей до криогенных температур позволяет:

— значительно уменьшить количество аустенита, увеличить число мелкодисперсных карбидов в структуре стали, получить более высокую с уменьшенным разбросом твердость;

— обеспечить меньший диапазон относительного изменения размеров высокоточных деталей, чем при закалке;

— снизить коэффициент трения стали, как при сухом трении, так и при работе в условиях смазки;

— повысить абразивную износостойкость всех групп конструкционных, нержавеющих и инструментальных сталей, в том числе деталей с износостойким покрытием;

— повысить прочность, твердость нержавеющих аустенитно-мартенситных сталей;

— увеличить циклическую прочность пружин, упругих элементов, ресурсного крепежа;

— увеличить эксплуатационный ресурс металлообрабатывающего инструмента и горнодобывающего оборудования;

— достичь и превзойти уровень износостойкости тормозных автомобильных дисков ведущих зарубежных брендов.

Литература

- Кокорин Н. А. Термическая обработка при криогенных температурах / Кокорин Н. А.; ООО «НПЦ «КриоТехРесурс». — Ижевск: Шелест. 2019. 136 с.: ил.

- Das D., Dutta A. K., Ray K. K. Influence of sab-zero treatments on fracture toughness of AISI D2 steel // Materials Science and Engineering. 2010. Vol. A 528. P. 589–603.

- Кокорин Н. А. Краткий справочник материалов, воспринимающий криогенное воздействие.-Ижевск: ООО «НПЦ «КриоТехРесурс». 2021. С. 32.

- Кокорин Н. А. Стабилизация размеров и формы деталей криогенным воздействием // РИТМ машиностроения. 2020. № 1. С. 10–14.

- D.N. Collins, J. Dormer, Heat Treatment of Metals. 1997. № 3.

- Кокорин Н. А. Криогенное упрочнение — гарантия оптимизации инструмента // РИТМ машиностроения. № 4. 2018. С. 80–84.

- Колобов А.В., Соминин М. А., Плеханов С. В. и др. Использование криогенной обработки для повышения износостойкости профилегибочных валков / /Металлург, 2017. № 6. С. 86–90.

- Данилов И.А., Кокорин Н. А., Кондратенков М. С. Повышение абразивной износостойкости серого чугуна криогенным воздействием // Литейное производство, 2015. № 12. С. 7–10.

Источник журнал "РИТМ машиностроения" № 6-2022

Еще больше новостей |