Одной из наиболее оптимальных технологий производства сложнопрофильных изделий является газостатическое прессование (ГИП) порошка в формообразующем инструменте — капсуле. В статье показаны преимущества данного способа изготовления изделий из металла, разработан оптимальный режим термообработки высоколегированной коррозионностойкой аустенито-ферритной стали типа 25Cr, полученных в условиях ООО «Гранком» — ООО «Газпром 335», оценено влияние фракционного состава порошка и остаточного содержания кислорода на служебные характеристики готовой продукции.

Авторы:

Демченко А.И.*, Андрейко А.И.*, Максимов А.А.*, Бураков А.П.**

*ООО «Гранком»

** ООО «Газпром 335»

Введение

Для успешного решения важнейших задач, поставленных приказом Министерства промышленности и торговли РФ от 5 мая 2014 г. № 839 «Об утверждении Стратегии развития черной металлургии России на 2014–2020 годы и на перспективу до 2030 года и Стратегии развития цветной металлургии России на 2014–2020 годы и на перспективу до 2030 года» металлургам и материаловедам необходимо создавать и осваивать новые, наиболее экономичные материалы, развивать и внедрять в производство новейшие методы упрочнения металлов и коренного улучшения качества металлопродукции. Важны дальнейшие углубление и конкретизация знаний о связях состава, структуры и свойств материалов, о механизмах фазовых превращений и других процессах, используемых для управления структурой, распределением компонентов и, следовательно, свойствами металлических материалов. В настоящее время острой проблемой для отечественной металлургии является освоение производства импортозамещающих дуплексных марок сталей, легированных азотом, для нефтегазовой и других отраслей промышленности.

В российской номенклатуре имеется достаточно широкий спектр нержавеющих марок сталей, которые в настоящее время используются для изготовления конструкций добывающих производств. Основным видом изделий из данных материалов, от которых зависит безаварийность и непрерывность добычи нефти и газа, являются бесшовные трубы. Данный вид металлопродукции должен выдерживать комплекс внешний воздействий, таких как морская и сероводородная коррозия, пониженные температуры окружающей среды и абразивный износ, без потери эксплуатационных свойств. Также предъявляются достаточно высокие требования к основным физико-механическим свойствам материалов (предел прочности/текучести, относительное удлинение, ударная вязкость) ввиду особенностей их эксплуатации.

Широкое применение в качестве конструкционного материала при подводной добыче нефти и газа получила аустенитно-ферритная (дуплексная) сталь марки

UNS S32750 (Super Duplex 25Cr), что объясняется двумя причинами. Во-первых, Россия не является значимым игроком в мировой отрасли по производству коррозионностойкой стали (0,4% от общемирового показателя), а выпускаемый объем продукции (120 тыс. тонн в 2021 году) удовлетворяет не более 25% потребления общего количества стали различными отраслями промышленности, причем в самом массовом секторе холоднокатаного листового проката доля импорта достигает 98–99% вследствие отсутствия в России собственного конкурентоспособного производства данной продукции. Отечественные компании обеспечивают более половины внутренних потребностей только в нержавеющем сортовом прокате и в сварных трубах, правда, в основном с использованием импортного подката [1].

Состояние вопроса

Для получения комплекса необходимых коррозионных свойств сталей при снижении в них содержания никеля применяют легирование азотом. Легирование азотом приводит к образованию мелкодисперсных нитридов по границам зерен, препятствующих их росту. Нержавеющие стали, легированные азотом, превосходят по прочности, вязкости и коррозионной стойкости традиционные нержавеющие стали [2–6]. В настоящее время широкое применение нашли аустенитно-ферритные стали, легированные в среднем 0,05–0,15 масс.% N [7–12]. Однако наибольший комплекс механических и эксплуатационных свойств позволяют достичь стали класса «супердуплекс» и «гипердуплекс» [13–18]. Данные стали отличаются от дуплексных повышенным содержанием хрома (до 29%), молибдена (до 7%) и азота (до 0,4%). Одной из таких сталей является Super Duplex 25Cr.

Традиционно для производства заготовок из стали Super Duplex 25Cr используют два вида технологий: во‑первых, традиционные металлургические технологии, базирующиеся на литье и горячей деформации слитков, а также дальнейший комплекс мер по повышению механических свойств, основанный на деформировании и термической обработке металла, а во‑вторых — технологию порошковой металлургии, основанную на газовой атомизации жидкого расплава и получении металлического порошка с последующим его спеканием в газостате в специальной оснастке — капсуле. При этом традиционные технологии в значительной мере себя исчерпали по причине неизбежности развития ликвационных процессов в слитке.

Технология порошковой металлургии основана на современном представлении материаловедения о том, что диспергирование структуры металла является одним из наиболее эффективных механизмов повышения прочностных характеристик при сохранении приемлемого уровня пластических свойств. Наиболее эффективное диспергирование структуры металла происходит при его быстрой кристаллизации со скоростью охлаждения до 106–107 °С/сек [19]. Высокая скорость охлаждения позволяет добиться глубокого переохлаждения расплава и формирования уникальных структур металла: нанокристаллических и аморфных.

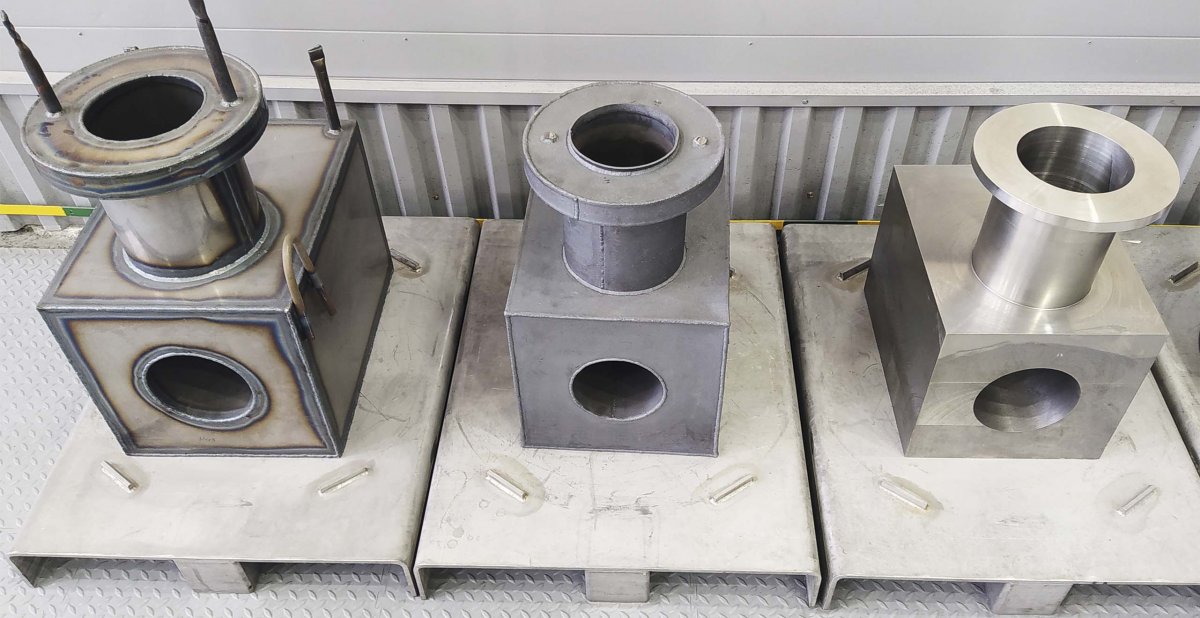

Подобного рода структурные изменения в металле открывают перед металлургами новые возможности в производстве порошковых изделий, обладающих повышенными характеристиками в сравнении с литыми, имеющими подобный химический состав. В промышленности ускоренная кристаллизация металла нашла свое применение при производстве металлических порошков сталей и жаропрочных никелевых сплавов [20] с последующим спеканием их с помощью ГИП. Изделия из таких порошков обладают [21] повышенными физико-механическими свойствами в сравнении с аналогичными из литого металла. Поэтому данная технология получила распространение при производстве сложнопрофильных изделий типа «тройник» из стали Super Duplex 25Cr (рис. 1).

Рис. 1. Капсула, прессовка после ГИП и механически обработанная заготовка

Компания ООО «Гранком» обладает всем необходимым набором оборудования для производства изделий по технологии порошковой металлургии.

Экспериментальная часть

Сталь Super Duplex 25Cr выплавляли в вакуумной индукционной печи емкостью 300 килограмм (рис. 2) на марочных отходах (до 60%) и чистых материалах (до 40%). После достижения требуемого химического состава и температуры расплав переливали в специальный промежуточный ковш. Распыление проводили аргоном при давлении 50 атмосфер. Температуру расплава поддерживали на уровне 1740°С.

Рис. 2. Установка газового распыления VIGA

Рис. 3. Процесс рассева порошка на фракции

Порошок классифицировали на установках ситового рассева в среде инертного газа. Рассев проводили на фракции 0–150 мкм, 50–150 мкм, 20–150 мкм и 63–200 мкм (рис. 3). Для каждой из полученных фракций определяли содержание кислорода. Анализ металла на содержание кислорода проводили на анализаторе ONH‑836, предназначенном для одновременного определения кислорода, азота и водорода в компактных образцах сталей и сплавов на основе железа, никеля, титана методом плавления в атмосфере инертного газа.

Полученные 4 вида порошка засыпали в стальные капсулы диаметром 200 мм и высотой 1000 мм. Предварительно капсулы проверяли на герметичность с помощью гелиевого течеискателя ULVAC HELIOT 901W1-F2E. При наличии несплошностей в капсулу при газовом изостатическом прессовании (ГИП) проникает газ под высоким давлением. В дальнейшем при выпуске газа из рабочей камеры газостата снижение давления в рабочей камере газостата происходит быстрее, чем в капсуле. В результате резко возрастает градиент давления, что может привести к разрушению капсулы или ее вздутию. Полученные капсулы подвергали вакуумно-термической дегазации до полного отсутствия натекания внутри капсулы. Далее проводили ГИП при температуре 1130°С и давлении 1000 атмосфер и термическую обработку в соответствии техническими требованиями ООО «Газпром 335»

335-D07-T‑022 рев. В. Контроль механических свойств осуществлялся согласно ГОСТ 1497‑84, работу удара измеряли по методике, описанной в ASTM A 370‑21.

Обсуждение результатов

Влияние фракционного состава на работу удара показано в таблице 1. Видно, что фракционный состав порошка не оказывает существенного влияния на работу удара.

Влияние остаточного содержания кислорода и термической обработки заготовок после ГИП на работу удара показано в таблице 2. Видно, что содержание кислорода оказывает существенное влияние на работу удара. Для получения нормативных значений работы удара необходимо поддерживать содержание кислорода в готовом изделии на уровне не выше 350 ppm.

Таблица 1. Влияние фракционного состава на работу удара

| Фракционный состав, мкм | Работа удара KV, Дж | Норма работы удара KV, Дж |

| 0÷150 | 44 | 45 |

| 50÷150 | 45 | |

| 20÷150 | 43 | |

| 63÷200 | 44 |

Таблица 2. Влияние остаточного содержания кислорода и

термической обработки заготовок после ГИП на работу удара

|

Содержание кислорода (О), p.p.m. |

Фракционный состав, мкм |

Работа удара KV, Дж, (температура испытаний: – 46 °C) |

Работа удара KV, Дж, (температура испытаний: – 60 °C) |

Норма работы удара KV, Дж, (температура испытаний: – 46 °C) |

| 550 | 0–200 | 19÷22 | - | 45 |

| 550 | 0–200 | 22÷28 | - | |

| 570 | 50–150 | 16 | - | |

| 310 | 50–150 | 68÷70 | 54÷57 |

Выводы

1. Фракционный состав металлического порошка оказывает несущественное влияние на механические свойства заготовок, полученных методом ГИП.

2. Правильно подобранный режим термической обработки в сочетании с полученным низким содержанием кислорода существенно влияет на механические свойства заготовок, полученных методом ГИП.

3. В условиях ООО «Гранком» имеется вся необходимая линейка оборудования для производства изделий методом ГИП из стали Super Duplex 25Cr.

ООО «Гранком»

Нижегородская обл., г. Кулебаки, ул. Восстания, 1/14, 607018

Тел.: +7 (831) 435 1754

info@grankom.com, https://grankom.com/

Литература

- Волкова А. В. Рынок нержавеющего проката — 2021 / А. В. Волкова. [Электронный ресурс]: ВШЭ, 2022. (https://dcenter.hse.ru/otrasli).

- Matsunaga H. et al. Effect of nitrogen on corrosion of duplex stainless steel weld metal / H. Matsunaga, Y. S. Sato; H. Kokawa et al. // Science and Technology of Welding and Joining. 1998. Vol. 3. P. 225–232.

- Fargas G.; Effect of the annealing temperature on the mechanical properties, formability and corrosion resistance of hot-rolled duplex stainless steel / G. Fargas, M. Anglada, A. Mateo // Journal of Materials Processing Technology. 2009. Vol. 209. P. 1770–1982.

- Son J. Effect of N addition on tensile and corrosion behaviors of CD4MCU cast duplex stainless steels / J. Son, S. Kim, J. Lee et al. // Metallurgical and Materials Transactions A. 2003. Vol. 34. P. 1617–1625.

- Житенев А. И. Литая структура и свойства дуплексных нержавеющих сталей / А. И. Житенев, А. С. Федоров, П. В. Ковалев и др. // Известия вузов. Черная металлургия. 2022. Т. 65. №. 5. С. 323–332.

- Гальцов И. А. Применение дуплексной стали 1.4462 (Duplex) в современном судостроении / И. А. Гальцов, П. В. Корельская // Ресурсосберегающие технологии производства и обработки давлением материалов в машиностроении. 2022. № 2 (39). С. 76–82.

- Казаков А. А. Прогнозирование перспективных составов дуплексных коррозионностойких сталей / А. А. Казаков, А. И. Житенев, А. С. Федоров и др. // Известия вузов. Черная металлургия. 2020. Т. 63. №. 3–4. С. 254–260.

- Kazakov A. A. Development of duplex stainless steels compositions / A. A. Kazakov, A. I. Zhitenev, A. S. Fedorov et al. // CIS Iron and Steel Review. 2019. Vol. 18. №. 2. P. 20–26.

- Lee K. M. Effect of isothermal treatment of SAF 2205 duplex stainless steel on migration of δ/γ interface boun-dary and growth of austenite / K. M. Lee, H. S. Cho, D. C. Choi // Journal of Alloys and Compounds. 1999. Vol. 285. №. 1–2. P. 156–161.

- Куницкая И. Н. Особенности структуры, свойств и технологической пластичности металлопродукции из коррозионностойкой дуплексной стали 03Х22Н5АМ3 / И. Н. Куницкая, Я. И. Спектор, А. С. Сальников и др. // Металловедение и термическая обработка металлов. 2020. № 6 (780). С. 3–14.

- Vinoth Jebaraj, A. Influence of microstructural chandes on impact toughness of weldment and base metal of duplex stainless steel AISI 2205 for low temperature applications / A. Vinoth Jebaraj, L. Ajaykumar // Procedia Engineering. 2013. Vol. 64. P. 456‑466.

- Kazakov A. A. Basic Physicochemical Concepts for Controlling the δ-Ferrite Content When Welding with Austenite-Ferrite Materials / A. A. Kazakova, O. V. Fomina, A. I. Zhitinev et al. // Inorganic Materials: Applied Research. 2019. Vol. 10. №. 6. P. 1325–1332. 4.

- Kim S.-K. Low-temperature mechanical behavior of super duplex stainless steel with sigma precipitation / S.-K. Kim, K.-Y. Kang, M.-S. Kim et al. // Metals. 2015. Vol. 5(3). P. 1732–1745.

- Tehovnik F. Microstructure evolution in SAF 2507 super duplex stainless steel / F. Tehovnik, B. Arzensek, B. Arh et al. // Materials and technology. 2011. Vol. 45. №. 4. P. 339–345.

- Tan H. Effect of annealing temperature on the pitting corrosion resistance of super duplex stainless steel UNS S32750 / H. Tan, Y. Jiang, B. Deng et.al. // Materials Characterization. 2009. vol. 61. Р. 1049–1054.

- Jeon S.-H. Effect of Cu on the precipitation of deleterious phases and the mechanical properties of 27Cr‑7Ni hyper duplex stainless steels / S.-H. Jeon, J. Park, H.-J. Kim et al. // Materials transactions. 2014. Vol. 55. №. 6. P. 971–977.

- Jeon S.-H. Effects of solution- annealing temperature on the precipitation of secondary phases and the associated pitting corrosion resistance in hyper duplex stainless steel / S.-H. Jeon, S.-T. Kim, S.-Y. Kim et al. // Materials Transactions.2013. Vol. 54. №. 8. P. 1473–1479.

- Zhang, B. Effect of nitrogen on precipitation behavior of hyper duplex stainless steel S32707 / B. Zhang, H. Li, S. Zhang et al. // Materials Characterization. 2021. Vol. 175. #111096.

- Процесс высокоскоростного затвердевания расплава жаропрочных сплавов и свойства дисперстных частиц / Б. С. Митин [и др.] // II Всесоюзная конференция по металлургии гранул. Тезисы докладов. М.: 1987. С. 224–226.

- Прессование заготовок из газораспыленных порошков быстрорежущей стали / Г. А. Баглюк // Порошковая металлургия. 1990. № 7. С. 9–12.

- Формирование структуры порошковых быстрорежущих сталей Р6М5К5 и Р6М5Ф3 при спекании и термической обработке / Л. А. Поздняк [и др.] // Порошковая металлургия / 1991 г. № 9. С. 79–83.

Источник журнал "РИТМ машиностроения" № 3-2024