В судостроении наступил период устаревания производственного оборудования. Громоздкие советские станки порядком износились и не соответствуют современным нормам эффективности производства. Закупить оборудование в Европе или Америке нельзя из-за санкций и невозможности дальнейшего оригинального обслуживания. Тем временем стремительно развивающаяся логистика нуждается в новом флоте — нужно изготавливать больше судов, делать их быстрее и дешевле.

Одной из передовых промышленных технологий в контексте работы с металлом сегодня считается лазерная резка. Мы поговорили с директором по маркетингу компании «СТМ» Сергеем Окованцевым о том, как эти решения внедряются в консервативную отрасль судостроения.

П: Сергей, какие технические возможности предоставляют лазерные технологии для судостроительной отрасли?

— Лазерная резка – это один из видов обработки металла. В промышленности существует три основных способа резки: механический, термический и также есть группа высокоточных способов резки. Лазерные технологии относятся к третьей категории. Разрезание при таком способе происходит за счет воздействия на изделие лазерного луча. По сути, это точечное расплавление металла быстрым импульсом и последующее выдувание получившегося расплава. И поскольку эти импульсы производятся мгновенно, на выходе получается непрерывный и ровный срез.

В романе «Гиперболоид инженера Гарина» есть фрагмент, где герой лазером разрезает огромные резервуары. В книге это представлено как фантастика. Сейчас эта фантастика стала реальностью: лазеры способны раскраивать очень толстые металлы.

Существует мнение, что лазерная резка быстрее и экономичнее лишь для тонких металлов. А для больших толщин лучше по-прежнему использовать плазменную. Это устаревшее предубеждение. Современные лазеры способны разрезать сталь от 25 мм благодаря тому, что производители оборудования за последние годы значительно увеличили мощность на станках. Если раньше стандартной величиной считалось 3-6 кВт, то сейчас 50 кВт — это уже достаточно средняя мощность. В России пока стандартом считается примерно 20 кВт, но и это достаточно много. И этот скачок произошел буквально за 3-4 года.

Фото: широкоформатная серия GL

Лазеры дают возможность раскраивать металлы любых сплавов, при этом выполняются работы на достаточно высоких скоростях. При использовании плазменной или газоплазменной резки потребляется большое количество электричества, необходимо больше различных расходных материалов, кромка часто выходит неровная, и сам процесс занимает в разы больше времени. Лазерные технологии более эффективны. Они ускоряют процесс и уменьшают себестоимость метра резки в 10-20 раз.

Второе направление, где применяются лазерные технологии – это производство изделий. Например, для сборки корпуса судна необходимо обработать сложный профиль. Можно также использовать плазменную резку либо сверлильный станок, при помощи которого просверливаются отверстия, фрезеруются и идет дальнейшая обработка.

Для ускорения и совершенствования подобных процессов можно использовать лазерный труборез. Заготовка отдается на станок и на выходе получаются готовые детали. Причем с одной заготовки можно сразу сделать 10 разных деталей. Это полностью автоматизированный процесс.

П: Какие толщины, как правило, используются в судостроении?

— Все зависит от применения. Для, условно, перегородок используют шестимиллиметровые листы. Для корпуса толщины могут достигать от 5 до 30 миллиметров. Для труб и арматуры — от 3 до 20 мм.

П: Какие возникают сложности при работе с судостроительными предприятиями?

— Судостроительным предприятиям сложно отказаться от уже налаженных механизмов плазменной резки. Когда-то в это были вложены большие деньги. Компании понимают, что с новыми технологиями производительность возрастает на порядок, но все же замена оборудования обойдется немалыми единовременными расходами.

С другой стороны, стало сложнее в обслуживании имеющихся станков — приобрести оригинальные комплектующие к плазменным станкам возможности нет, поскольку производители ушли с российского рынка. И даже неоригинальные детали дорожают. Поэтому сейчас самое время перейти на лазер.

Мы поставляем оборудование китайского бренда Han’s Laser и при работе с нами исключаются подобные риски. К примеру, у нас есть крупный клиент из сферы мостостроения, который как раз обратился к нам полтора года назад, и мы продолжаем сотрудничество по сей день. За это время компания «СТМ» оснастила их производство восемью станками Han’s Laser. Предприятие полностью отказалось от плазменного раскроя и увеличило производительность минимум в три раза. Они уверены в обслуживании поставленных машин и в том, что комплектующие для них всегда будут.

П: Возможно, вам проще работать с судостроительным площадками, которые только строятся и которых не нужно убеждать в замене старого оборудования. Например, у нас есть судостроительный комплекс «Звезда» на Дальнем Востоке и Онежский завод, который сейчас проходит цифровую модернизацию. Ведь ваши технологии как раз актуальны для подобных проектов?

— На 100%. Любое наше оборудование мы можем интегрировать во внутреннюю информационную сеть ERP. Этот технологический момент мы тоже активно стараемся донести до участников индустрии.

Han’s Laser — это корпорация мирового масштаба. И конечно, их разработки соответствуют самым современным требованиям в промышленности. Если возникает какой-либо вопрос, который нужно закрыть, они не просто изобретают решение. Компания может купить целое развитое предприятие. Таким образом получая не только готовые компетенции, но и значительно ускоряя процесс освоения нового направления.

Так в свое время была куплена компания из Испании, которая занимается автоматизацией производств. В том числе она работала с крупными авиастроительными компаниями, такими как Boeing, Airbus и другими. Их специалисты разработали для Han’s Laser множество решений по автоматизации и роботизации.

П: Расскажите подробнее, чем занимается ваша компания?

— Компания «СТМ» более 20 лет поставляет высокотехнологичное оборудование для разных отраслей промышленности. Сюда входят лазерные комплексы раскроя, прессовое оборудование, лазерное сварочное оборудование, станки плазменного и гидроабразивного раскроя и так далее.

Пять лет назад мы заключили контракт с компанией Han’s Laser и стали эксклюзивным представителем бренда в России. Компания — один из ведущих мировых производителей станков лазерной резки. Они сами разрабатывают все оборудование и постоянно совершенствуют свои технологии. У Han’s Laser есть несколько собственных заводов и они сами производят комплектующие для своих машин.

Сейчас «СТМ» продает порядка 60-70 станков в год, и эта цифра увеличивается ежегодно. Отмечу, что мы специализируемся не на станках начального уровня мощностью 1-3 кВт, а на оборудовании премиального сегмента для промышленного применения. Это станки, в которых есть сменный стол, технологии автоматизации, а их средняя мощность достигает более 12 кВт.

К таким механизмам предъявляются более серьезные требования по качеству и надежности — один день простоя при серийном производстве может обернуться большими убытками. Поэтому у нас также развита служба поддержки. Мы содержим большой штат инженеров с колоссальным опытом работы со станками ЧПУ.

Мы также проводим ежегодные вечеринки Han’s Laser Party, приуроченные к выставке «Металлообработка». Приглашаем на них постоянных и новых клиентов, организовываем ужин и развлекательную программу. Таким способом, мы стараемся подтвердить принадлежность к премиум-сегменту и организовать своеобразный клуб профессиональных игроков рынка.

Сейчас мы являемся компанией №1 по объемам продаж среди дилеров Han’s Laser во всем мире. Потому что российский рынок развивается и производители понимают, что лазерное оборудование необходимо для современного промышленного предприятия. Да, эти станки не дешевые. Но их стоимость окупается уже через один-два года.

Почему китайская промышленность сегодня обгоняет весь мир? Потому что они могут производить за единицу времени гораздо больше, чем изготовители других стран. Они предлагают низкую себестоимость не в ущерб качеству. Эту философию производства мы продвигаем и в России.

П: Вы помогаете клиентам в подборе оборудования?

— Да. Немногие покупают готовые станки со склада. Как правило клиенты приходят с конкретной задачей. Например, нам предоставляют образец детали, которую будут выпускать на станке. Мы отправляем его производителю. Там на разном оборудовании изготавливают подобные экземпляры, фиксируют процесс изготовления на видео и отправляют нам. Мы показываем варианты клиенту и обсуждаем преимущества и детали разных станков.

«СТМ» также организовывает поездки клиентов на производство и показывает, как производится оборудование, которое актуально именно для них.

П: Почему лазерные технологии не пришли в судостроение раньше?

— Плазменная резка и газоплазменная резка используются в промышленности более 20-30 лет. Лазерные технологии на высоких мощностях стали широко распространяться около пяти лет назад. Сами лазеры, конечно, существовали давно, но для судостроения и прочих тяжелых отраслей они не подходили.

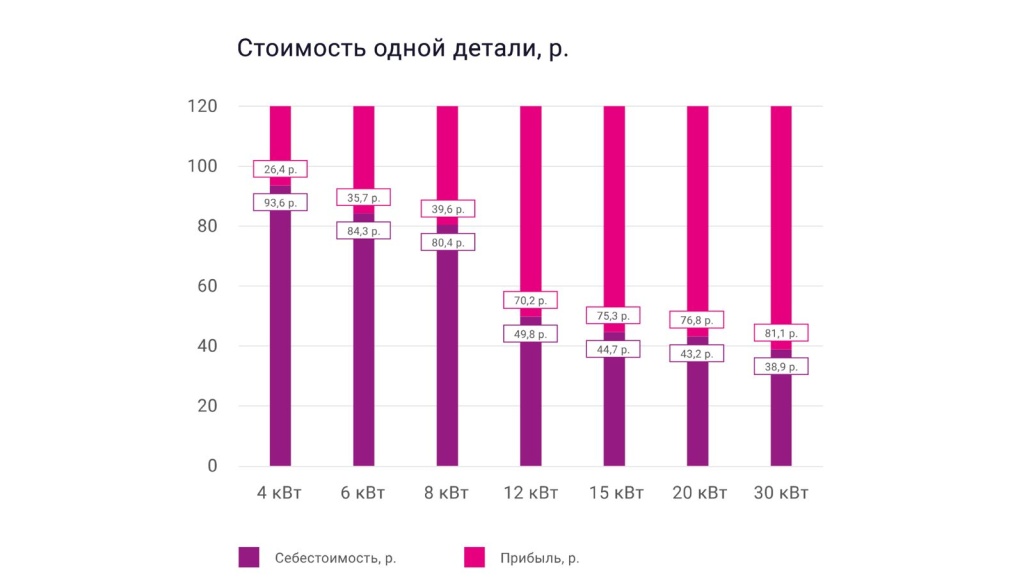

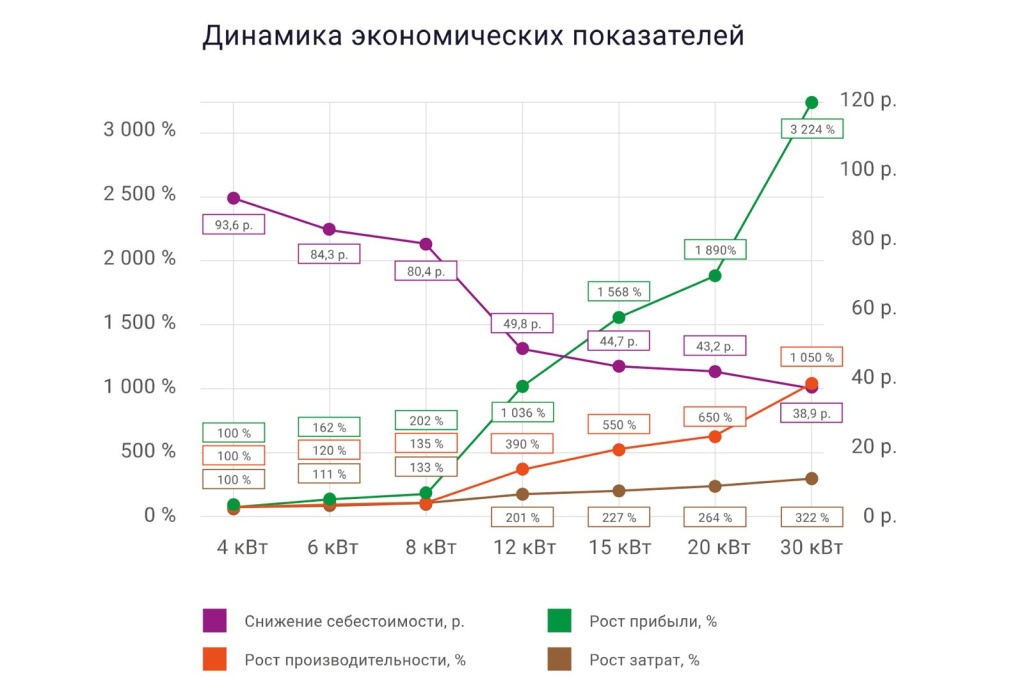

Сейчас лазерные станки стали более мощными, совершенными и самое главное — доступными. Раньше считалось, что при более мощном источнике стоимость станка возрастает в 2-3 раза. На самом деле, если мы возьмем стоимость 12-киловаттного источника и сравним его стоимость со станком на 40 кВт, то увидим, что цена второго больше лишь на 35%. Производительность при этом возрастает на порядок.

П: Как считаете, в России может наладиться отрасль станкостроения?

— Это направление уже активно развивается, в том числе и лазерное станкостроение. Я считаю, что это положительный фактор и для нас, хотя мы и поставляем иностранное оборудование. Конкуренция — двигатель торговли.

Нужно понимать, что практически любой новый станок будет эффективным по крайней мере первые три года. После этого периода некоторые машины начинают выдавать детали худшего качества: вместо кругов получается овалы, углы тупеют, кромки становятся неровными и так далее. Многие думают, что это естественный износ. Но с качественным оборудованием такого не случается.

В нашей сфере клиент — это не тот, кто купил один станок. Из-за высокой стоимости оборудования предприятия подходят к подобным приобретениям серьезно и осознанно — привлекают своих инженеров, заказывают образцы, ездят на производство. После совершения сделки мы также продолжаем сотрудничество. Оказываем необходимое обслуживание и настройку для поставленного оборудования и консультируем по возможности дальнейшего обновления парка.

П: Мы поговорили про новые современные производства. Но представим, что к вам обратился старенький судостроительный завод средних масштабов. Он расположен где-нибудь в Сибири, близок к банкротству и работе в убыток. Руководство решает вложиться в производство, в том числе обновить станочный парк и поставить лазерные станки. Проконсультируйте, нужно ли будет как-то масштабно переобучать сотрудников? Учитывая, что средний возраст специалистов на предприятии 60+, насколько сложным может быть процесс освоения новых технологий?

И второе — нужна ли какая-либо базовая подготовка производства? Завод довольно старый. Возможно, цеха должны быть как-то специально оснащены, требования по пожарной безопасности иные и так далее.

— Да, здесь существуют четкие правила. Есть особое требование к чистоте газов на предприятии, оснащенном лазерными технологиями. Если нужно будет раскраивать алюминий, медь или латунь, то необходимо обеспечить подачу инертных газов высокого качества. Для этого в комплект поставки мы можем включить специальное оборудование вплоть до азотных установок. Или у клиента должны быть установлены генераторы азота или кислорода.

Должна быть обеспечена качественная электрическая мощность, заземление, чтобы исключить скачки напряжения.

Сам по себе станок содержит все необходимое для эффективной работы. В нем есть встроенный электрический шкаф, система охлаждения с кондиционером, которая будет следить за температурой, чтобы не допустить перегревов, если будет жарко. Также она не допускает обморозки станка. Если цех холодный, в теории можно использовать антифриз. Хотя станок не предназначен для работы при отрицательных температурах.

Касаемо площадей, есть разная компоновка. Можно проработать более компактное расположение.

Мы также проводим обучение для работников. Ничего сверхъестественного в процессе работы на лазерном оборудовании нет, если есть базовые знания и опыт.

П: Есть ли уже интерес к вашему оборудованию среди судостроителей?

— Да. Пока конкретных наименований раскрыть не могу. Но у нас идут активные переговоры с крупной судостроительной компанией. Мы планируем совместную поездку на верфи в Китай, где потенциальные заказчики смогут оценить предлагаемое нами оборудование в действии.

Ранее мы также поставляли оборудование для предприятий малого судостроения. Одна из таких — компания по производству современных алюминиевых катеров NorthSilver.

Еще больше новостей |