В настоящее время производственные планы российских промышленных предприятий значительно увеличились.

В то же время поставка нового оборудования, в том числе станков с ЧПУ, усложнилась. Станки из Китая и других стран Азии не могут в полной мере заменить западное оборудование. Простои станков возросли из-за несвоевременной поставки запасных частей. Есть серьезные проблемы и с набором нового производственного персонала. Как в сложившихся условиях достигнуть на российских предприятиях реального повышения производительности станков с ЧПУ? Этому вопросу посвящена данная статья.

Авторы:

Сергей Александрович Чуранов,

технический директор ООО «ИЦ Станкосервис» ГК «Цифра», г. Смоленск

E-mail: sergey.churanov@zyfra.com

Анатолий Александрович Туманов,

руководитель отдела обучения и документирования ООО «ИЦ Станкосервис» ГК «Цифра», г. Смоленск

E-mail: anatoliy.tumanov@zyfra.com

Станки с ЧПУ на сегодняшний день являются основным оборудованием в дискретном производстве. Повышение производительности таких станков в настоящее время, когда производственные планы на большинстве российских предприятий выросли, а поставки новых станков западного производства практически прекратились, представляет собой серьезную проблему. Поставляемые новые типы станков с ЧПУ, преимущественно из Китая и других стран Азии, пока что затруднительно оценивать по их технологическим и техническим возможностям, поскольку не накоплен достаточный практический опыт их применения.

Управленческие решения по повышению производительности станков с ЧПУ в значительной степени зависят от наличия объективных и оперативных данных об их работе. Эти данные в реальном времени может предоставить только развернутая на предприятии система мониторинга промышленного оборудования.

Производительность станков с ЧПУ

Производительность станков с ЧПУ — важнейший технико-экономический показатель, определяющий эффективность их применения. Как показывает практика, производительность работы станка с ЧПУ на производстве зависит не только от его конструктивных и технологических возможностей. Недостаточная фактическая производительность сильно зависит от потерь производственного времени на технические, организационные и другие простои.

Техническая (фактическая) производительность станка с ЧПУ определяется как «доля единицы продукции (детали), изготавливаемой в единицу времени», и рассчитывается по формуле:

Q = 1 / (tp + tц + tвц),

где tp — время на осуществление рабочих операций при непосредственной обработке детали; tц — потери времени, предусмотренные циклом работы станка и связанные с быстрыми перемещениями станка, сменой инструмента и выполнением других технологических (вспомогательных) команд; tвц — потери времени, не предусмотренные циклом работы станка (внецикловые потери). Такие потери времени могут быть вызваны переналадкой, браком, техническими и организационными простоями.

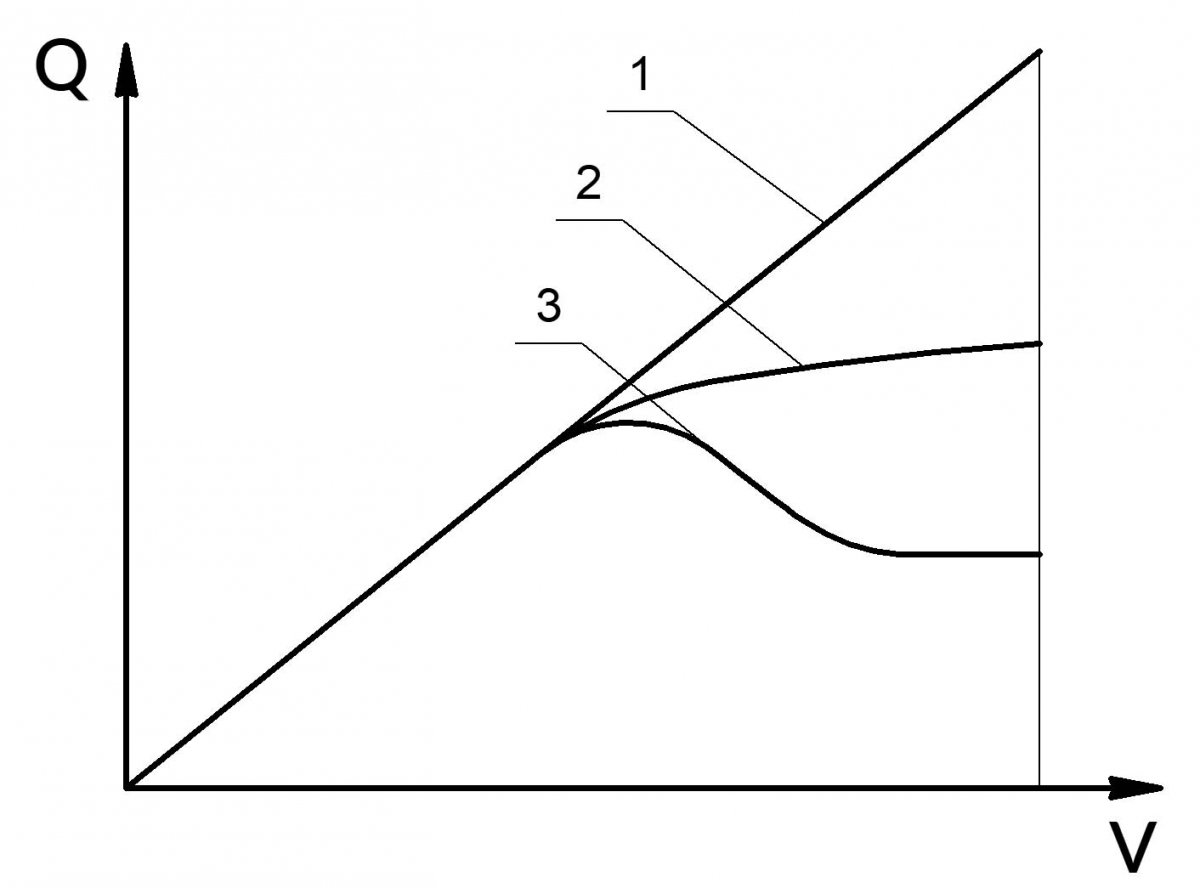

На рис. 1 показана зависимость производительности станка (Q) от скорости протекания процесса обработки детали (V).

Рис. 1. Зависимость технологической и фактической (Q) производительности станка от скорости обработки детали

Прямая 1 характеризует идеальную работу станка, когда выполняется только обработка детали. Это технологическая производительность.

Линия 2 показывает, как темпы роста производительности замедляются, а потом стабилизируются из-за внецикловых потерь времени. Например, при использовании нового высокопроизводительного станка с ЧПУ увеличивается скорость обработки, быстрых перемещений, смены инструмента, но остаются неизменными внецикловые организационные и другие простои, которые постепенно начинают доминировать. И в результате с какого-то момента производительность при увеличении скорости обработки практически перестает расти.

Линия 3 показывает снижение фактической производительности, когда выигрыш от сокращения времени обработки детали оказывается меньше, чем возрастающие внецикловые потери. Например, такие потери могут возрастать при использовании нового станка необученными оператором и наладчиком, а также за счет снижения стойкости инструмента при увеличении скорости обработки.

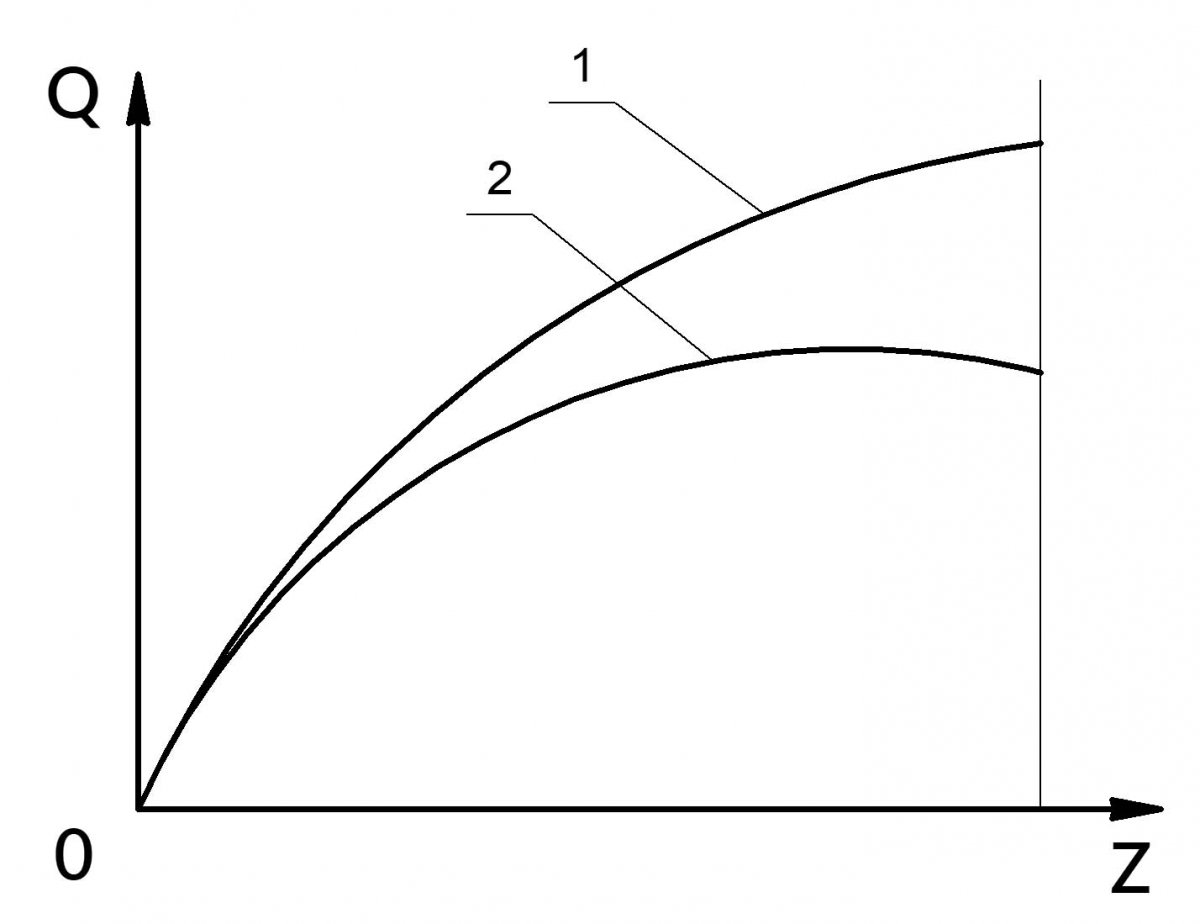

Производительность станка зависит также от числа станков с ЧПУ, одновременно обслуживаемых оператором. На рис. 2 кривая 1 показывает замедление производительности при увеличении числа станков при отсутствии внецикловых простоев. Кривая 2 показывает снижение производительности, когда оператор на станке должен выполнять определенные ручные действия, согласно технологической карте, перед запуском УП на станке. Например, достаточно длительного времени требует установка новой заготовки, проверка размеров детали и др. Возникает вопрос: каким образом можно достоверно определять производительность парка станков с ЧПУ, чтобы обоснованно принимать действенные меры по снижению потерь и достижению максимально возможной производительности?

Рис. 2. Зависимость производительности станка с ЧПУ от числа станков, обслуживаемых одним оператором

Мониторинг рабочего времени станков с ЧПУ

Для определения фактической производительности промышленного оборудования, в частности станков с ЧПУ, требуется контролировать в реальном времени как технологическую производительность станка, так и цикловые и внецикловые простои. Только после того как специалисты предприятия будут иметь полную и объективную информацию о работе станков с ЧПУ, можно принимать управленческие решения по повышению эффективности их работы.

Для получения такой информации используются системы мониторинга промышленного оборудования, например, система «Диспетчер».

Программно-аппаратный комплекс «Диспетчер», известный также под названием «Автоматизированная информационная система (АИС) "Диспетчер"», — это многофункциональная система, обеспечивающая сбор и аналитическую обработку данных о работе оборудования. «Диспетчер» работает на различных предприятиях России уже более 10 лет, всего к системе подключено более 15 тысяч станков с ЧПУ и другое высокопроизводительное оборудование на 300 российских предприятиях. Программный продукт АИС «Диспетчер» имеет сертификат ФСТЭК и представляет собой отечественное решение, соответствующее требованиям импортонезависимости.

В АИС «Диспетчер» собираются в реальном времени десятки и даже сотни типов данных о работе оборудования и действиях обслуживающего персонала. На базе этих данных формируются унифицированные состояния оборудования. Состояния распределяются по целевым группам, что обеспечивает гибкость подстройки к специфике предприятий. Для групп состояний рассчитываются стандартные и специальные ключевые параметры эффективности (КПЭ, KPI). Это позволяет контролировать эффективность работы различного оборудования по одним и тем же целевым показателям.

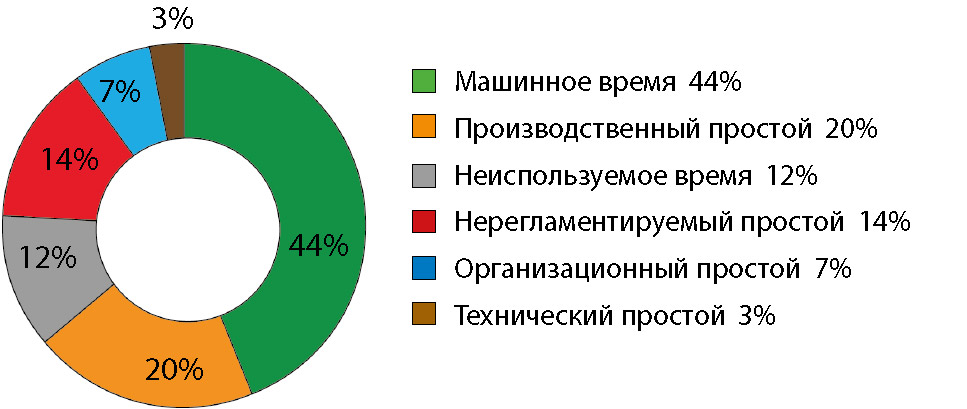

Специалисты ГК« Цифра», разработчики АИС «Диспетчер», накопили большой опыт в анализе производственных данных, характеризующих работу и простои станков с ЧПУ. На рис. 3 представлен пример визуализации рабочего времени станков с ЧПУ. Можно видеть, что машинное время (Тмаш) непосредственной формообразующей работы станков с ЧПУ в данном примере составляет 44%.

Рис. 3. Диаграмма распределения рабочего времени станков с ЧПУ

В состав машинного времени входит не только время непосредственной обработки деталей, но и время вспомогательных операций (цикловые простои). Для станка с ЧПУ все эти операции также относятся к времени выполнения управляющей программы (УП).

Что касается внецикловых простоев, то их целесообразно разделять на несколько групп. В АИС «Диспетчер» предлагается выделить в структуре производственного времени пять групп простоев (рис. 3), за которые ответственность несут как операторы станков, так и различные службы предприятия.

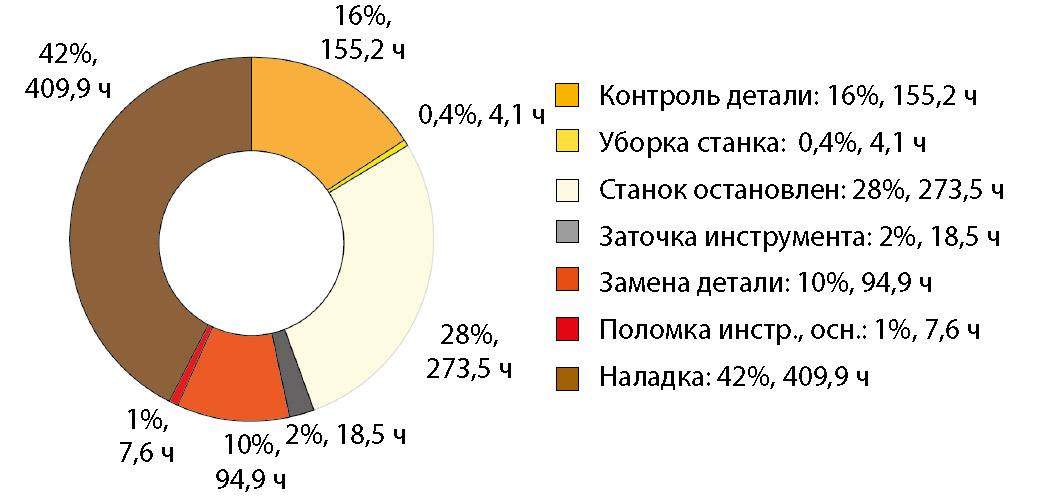

Производственный простой (Тпрос.пр) — время выполнения оператором станка вспомогательных операций, необходимых для изготовления детали. При этом станок простаивает. В производственный простой входят подготовительно-заключительное время, вспомогательное время, время обслуживания станка и регламентированные перерывы в работе. Некоторые виды таких простоев показаны на рис. 4.

Рис. 4. Диаграмма распределения времени производственных простоев станков с ЧПУ

Суммарное время Тмаш и Тпрос.пр является штучно-калькуляционным временем (Тшт.к), длительность которого определяется технологическим процессом. Чем меньше время производственного простоя, тем технологический процесс более автоматизирован.

Нерегламентированный простой (Тпрос.нр) — время, когда станок не обрабатывает деталь, а оператор не выполняет никаких полезных действий, хотя имеет производственное задание, станок находится в рабочем состоянии и готов к работе. Это является нарушением производственной дисциплины оператором.

Технический простой вызван технической неисправностью (аварийный простой) или необходимостью проведения на станке работ по ТОиР (плановый простой).

Организационный простой обусловлен различными организационными причинами (отсутствие заготовки, инструмента и т. п.).

Неиспользованное время — интервал времени, когда в течение рабочей смены оборудование не используется для производства продукции и, как правило, выключено.

На основании полученных данных выполняется анализ и принимаются необходимые управленческие решения.

Система мониторинга как объективный источник управленческих метрик позволяет организовать управленческий цикл по устранению проблем (рис. 5).

Рис. 5. Управленческий цикл

Время, затраченное на выполнение шагов управленческого цикла, может отличаться в зависимости от решаемой задачи. Но в конечном итоге регулярная работа по такому циклу даст заметное ускорение в получении требуемого результата по сравнению со стихийным способом решения проблем, основанным во многом на субъективной информации, обсуждаемой на планерках и совещаниях.

Рассмотрим пример такого цикла. Обнаружена проблема — завышенный простой станков во вторую смену. Анализ статистики, собранной с помощью системы мониторинга, показал, что станки простаивают из-за технических неисправностей. Принимается решение увеличить ремонтную бригаду во вторую смену на одного специалиста. Через несколько дней новый анализ позволит дать ответ о правильности принятого решения просто путем сравнения объективно подсчитанного системой мониторинга времени простоя станков до и после принятия решения. Здесь главный вывод в том, что благодаря данным системы мониторинга целевые решения могут быть оперативно оптимизированы всего за несколько циклов, вплоть до полного устранения проблемы.

Повышение производительности станков с ЧПУ

Основными мерами, направленными на увеличение производительности, являются: уменьшение времени непосредственной обработки деталей (машинного времени), сокращение нецикловых потерь времени, оптимизация действий оператора станка.

Сокращение нецикловых потерь

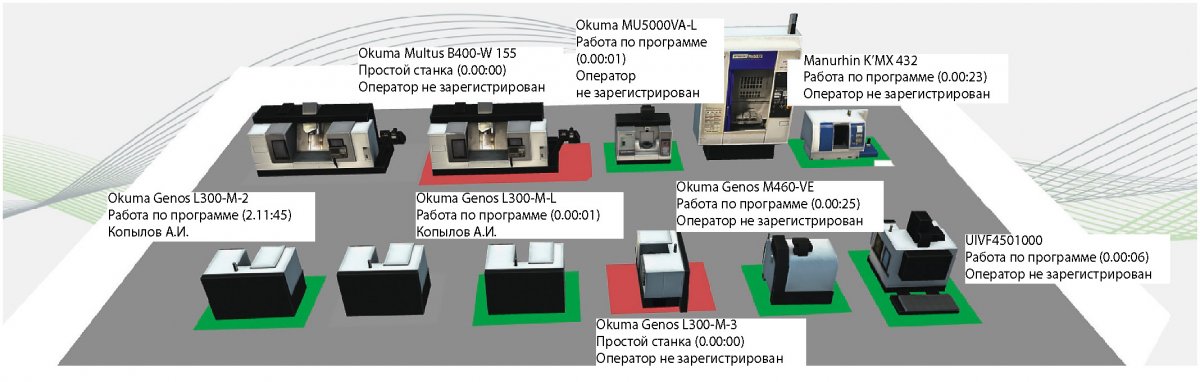

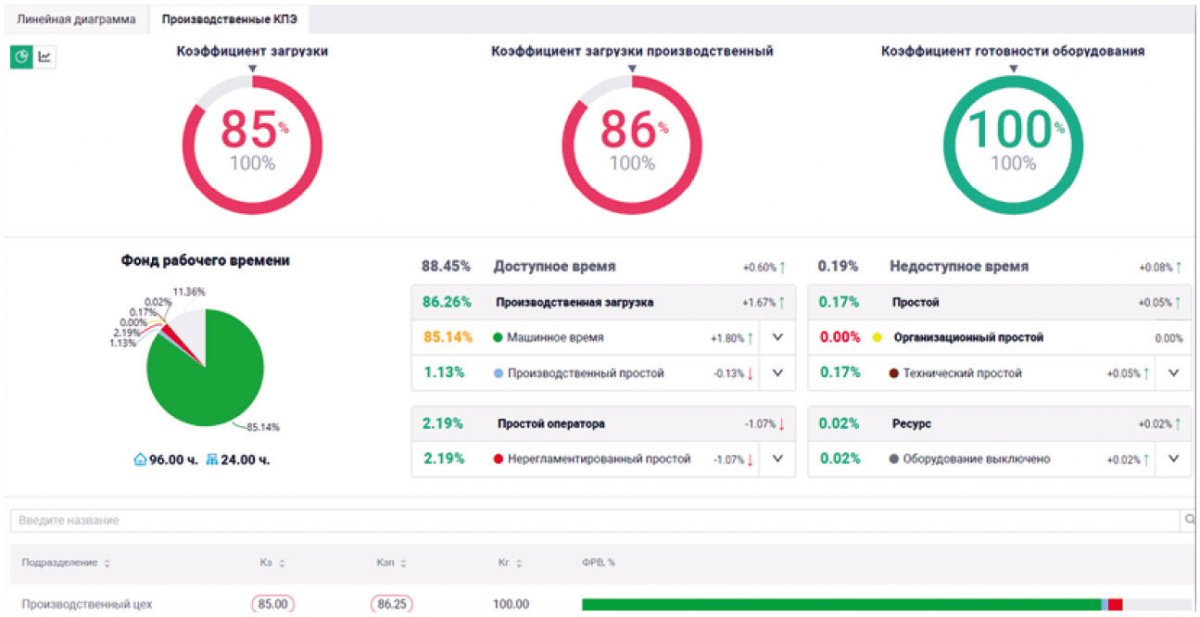

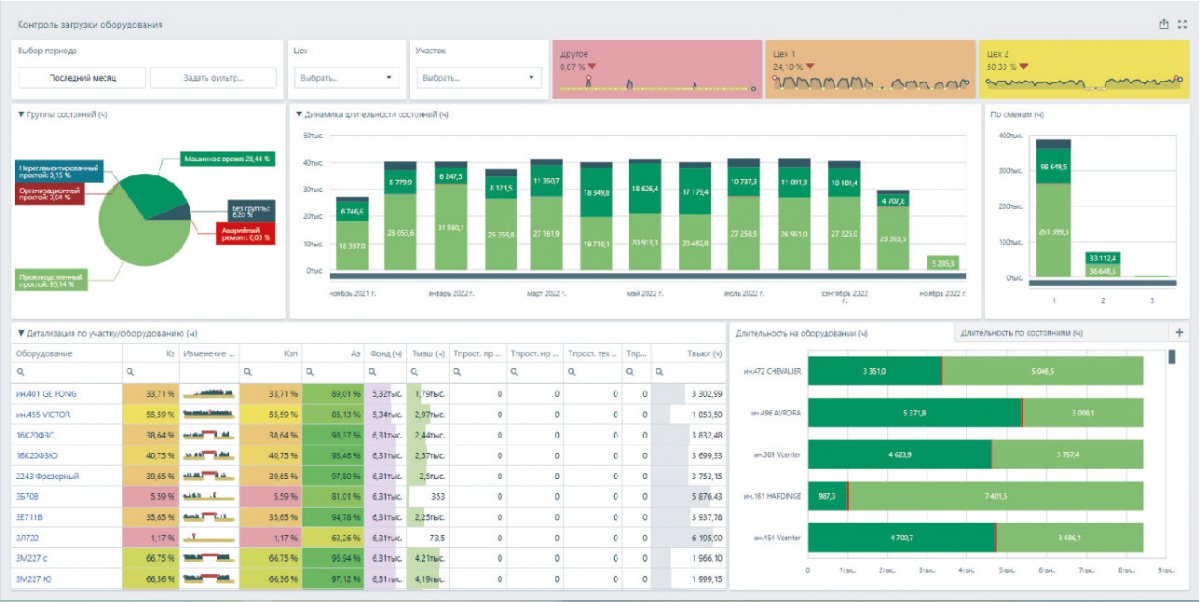

В системе «Диспетчер» широко применяются аналитические отчеты, дающие развернутую картину хода производственных процессов и эффективности работы оборудования и персонала. Оперативные и ретроспективные отчеты дают наглядную визуализацию по КПЭ (ключевым показателям эффективности), конкретным производственным характеристикам (в часах, штуках и т. п.), в том числе на 2D- и 3D-динамических анимированных сценах (рис. 6, 7, 8, 9).

Рис. 6. Онлайн-мониторинг станка

Рис. 7. 3D-схема загрузки цехового оборудования

Рис. 8. Наглядная визуализация по КПЭ

Рис. 9. Аналитическая панель загрузки оборудования

Анализ динамики изменения показателей, выявление тенденций и отклонений, определение узких мест и отдельных фактов, требующих принятия мер управленческого характера, являются действенными инструментами, позволяющими неуклонно устранять факторы, мешающие достижению максимальной производительности.

АИС «Диспетчер» не только позволяет контролировать время нецикловых потерь, но и предоставляет сотрудникам инструменты для их сокращения, а следовательно, создает условия для повышения производительности.

Здесь важно отметить влияние такой функции «Диспетчера», как выявление и обработка контролируемых событий. Обнаружение ситуаций, требующих вмешательства вспомогательного или управленческого персонала, а также система организации оперативных оповещений персонала дает значительную экономию вынужденного непроизводительного времени (рис. 10). Для более надежной работы системы оповещений в «Диспетчере» предусмотрена эскалация оповещений на разные управленческие уровни.

Рис. 10. Организация оповещений для различных служб предприятия

Уменьшение машинного времени

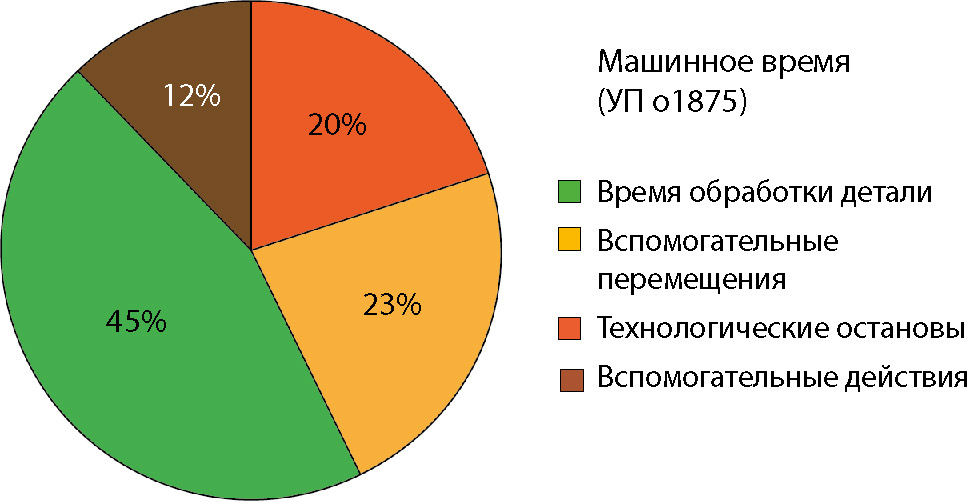

Определенный резерв производительности может быть вскрыт и использован за счет сокращения машинного времени. Машинное время для станка с ЧПУ определяется технологией обработки детали, заданной в управляющей программе (УП).

Технологический процесс, заданный в УП и определяющий длительность машинного времени, может оказаться недостаточно эффективным, и тогда резерв для повышения производительности заключается в совершенствовании управляющих программ.

Система «Диспетчер» контролирует в автоматическом режиме для каждого инструмента время обработки детали, время перемещения на быстром ходу, нагрузку на шпиндель. Также контролируются длительности времени технологических остановов, вспомогательных перемещений и действий, таких как замена инструмента и установка палет с заготовками (рис. 11).

Рис. 11. Структура машинного времени для технологической операции по УП о1875

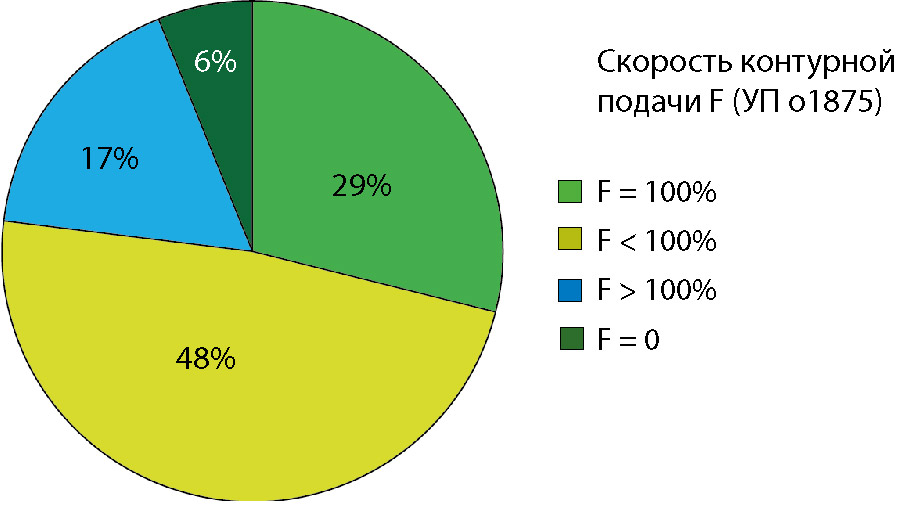

Более того, непосредственное время обработки детали зависит от скорости контурной подачи (F), которая задается в УП. Обычно предполагается, что корректор контурной подачи, которым может управлять оператор станка, установлен в положении 100%. Однако при помощи корректора подачи время обработки детали может быть увеличено, уменьшено или даже обработка может быть приостановлена установкой корректора оператором в положение 0%.

В системе «Диспетчер» скорость контурной подачи (F) и ее изменение при помощи корректора подачи контролируется в реальном времени (рис. 12).

Рис. 12. Статистика изменения скорости контурной подачи за время выполнения УП о1875

Значения указанных выше параметров служат обратной связью для технологов, в результате чего могут быть предприняты меры по уменьшению времени как непосредственной обработки детали, так и цикловых потерь.

Участие оператора в обслуживании оборудования

Одним из важных факторов, от которых зависит производительность работы оборудования, является эффективность работы производственного персонала. А именно — повышение производительности станка зависит в немалой степени и от участия в обслуживании станка оператора-станочника. Операторы, ежедневно управляя станками, могут своевременно обнаружить отклонения и даже мельчайшие неисправности в работе своих станков.

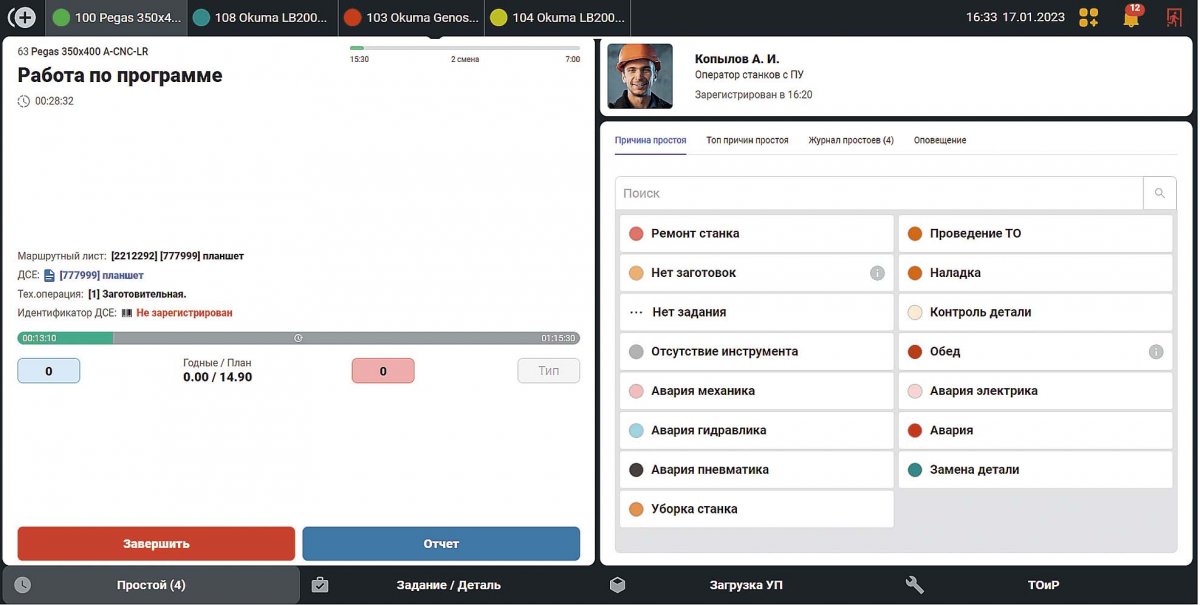

В системе «Диспетчер» имеются все основные средства для поддержки вовлеченности оператора в управление ходом производственного процесса. На рабочем месте оператора станка, подключенного к АИС «Диспетчер», устанавливается пульт мониторинга (рис. 13, 14), оснащенный необходимым программным обеспечением. В результате этого оператор станка с ЧПУ или даже станочник универсального оборудования становятся непосредственными участниками цифровых процессов управления.

Рис. 13. Пульт мониторинга

Рис. 14. Экран пульта мониторинга, отражающий состояние станка

В процессе работы оператора пульт мониторинга является его помощником и позволяет, не отходя от станка, получать и передавать в соответствующие службы необходимую для производства продукции информацию. В том числе оператор имеет возможность:

• при техническом или организационном простое осуществить вызов службы для устранения причины простоя;

• указать причину останова станка при выполнении длительных и незапланированных работ. Например: контроль детали в ЦИЛ, получение в ИРК инструмента и др.;

• указать причину, из-за которой станок может через некоторое время прекратить работу, например, если заканчиваются заготовки, СОЖ и др. Тем самым предотвращается возможный простой.

При этом оператор станка должен выполнять определенные обязанности.

При помощи пульта мониторинга оператор регистрируется на одном или нескольких станках в начале рабочей смены. После остановки станка оператору дается определенное время, чтобы запустить станок в работу или вызвать для устранения простоя соответствующую сервисную службу. Если причина простоя, из-за которой далее нет возможности производить продукцию, не формируется автоматически, то оператор должен ввести эту причину, выбрав ее на пульте мониторинга. Разрешенное время остановки станка задается в системе, зависит от выпускаемой на станке продукции и может регулироваться. Если указанное время превышается, то автоматически формируется состояние «Простой станка», которое расценивается как нерегламентированный простой, ответственность за который несет оператор.

В журналах системы «Диспетчер» фиксируется время регистрации оператора, контролируются его опоздания, преждевременный уход. Персональная регистрация операторов на станке создает условия полной прозрачности, так что в любой момент времени, настоящего и прошлого, известно, кто работал на станке, какие при этом были простои, какие выполнялись технологические операции.

Процесс включения операторов в обслуживание оборудования непрост и обычно требует определенного времени на освоение. Для этого должны быть обновлены регламенты работы операторов, проведено обучение.

Главное при внедрении системы мониторинга — добиться понимания оператором, что эта система предназначена для повышения эффективности работы оборудования, а не для контроля за ним. Более того, функционал системы «Диспетчер» предназначен в конечном итоге для облегчения работы оператора, а достигаемое повышение эффективности производства приведет к увеличению его заработной платы.

Уместно также отметить, что оператор в процессе выполнения управляющей программы (УП) может влиять на длительность машинного времени обработки детали — регулируя контурную подачу (F), увеличивая фактическую длительность технологических остановов (по командам М01, М00) и даже изменяя текст УП.

В АИС «Диспетчер» текст УП проверяется на соответствие эталонному файлу УП, считываемому системой из заданного места хранения. Такая проверка УП выполняется после передачи УП на станок (перед первым запуском), а в случае редактирования УП оператором — после перехода из режима редактирования в автоматический режим работы.

Для предотвращения несанкционированного изменения оператором контурной скорости F% ведется одновременный контроль положения корректора F% и параметра нагрузки на шпиндель. Если уменьшение значения корректора вызвано не увеличением нагрузки на шпиндель или повлекло увеличение нагрузки, то система фиксирует нарушение оператором технологической дисциплины.

Пульт мониторинга позволяет оператору одновременно контролировать работу нескольких станков, которые он обслуживает. В верхней части пульта мониторинга отображается состояние станков, посредством чего оператор может быстро среагировать на любую ситуацию, связанную с обслуживанием станка. Система «Диспетчер» в реальном времени контролирует работу станков, что позволяет точно определиться с количеством станков, которые один оператор может эффективно обслуживать и добиваться максимальной производительности.

Выводы

Производительность станков зависит от трех факторов: времени на непосредственную обработку детали, цикловых и нецикловых затрат времени.

Как показывает практика, производительность станка с ЧПУ чаще зависит не от технологических и технических возможностей (именно они, как правило, определяют цену станка). Зачастую большие средства, затраченные на приобретение новых современных станков с ЧПУ, не приносят желаемого эффекта из-за излишних внецикловых потерь, значительно снижающих производительность станка.

Причем для различного оборудования и технологических процессов указанные временные затраты могут существенно отличаться. Если для условно старого станка при выполнении конкретной технологической операции имеются большие внецикловые организационные и технические затраты времени, то приобретение более скоростного нового станка даст для этой же технологической операции только увеличение относительной доли таких затрат времени.

Таким образом, важно постоянно контролировать в реальном времени факторы, влияющие на производительность станка. В результате оперативное реагирование на эти факторы позволит с минимальными организационно-технологическими затратами увеличить производительность станков с ЧПУ.

Очевидно, что сегодня использование на промышленных предприятиях систем мониторинга создает достаточные условия для комплексного контроля работы станков с ЧПУ. Система мониторинга поможет определить основные потери рабочего времени, классифицировать их причину и в конечном итоге повысить производительность станков. Она также позволит в кратчайший срок наладить эффективную работу новых станков на предприятии.

Подводя итог, можно констатировать, что в настоящее время организация контроля за работой станков с ЧПУ при помощи системы мониторинга и принятие на основе этого правильных управленческих решений позволяют повысить производительность станков с ЧПУ и выполнить стоящие перед российскими предприятиями большие производственные планы.

Источник журнал "РИТМ машиностроения" № 3-2024

Еще больше новостей |