С целью повышения объема выплавки без увеличения производственных мощностей металлургические комбинаты часто пренебрегают требованиями по химической и механической однородности готового металлопроката.

При этом существует целый ряд обрабатывающих отраслей, для которых качество исходного сырья в части химической однородности и отсутствия внутренних напряжений в состоянии поставки имеют принципиальное значение. Когерентность химической неоднородности металла и его обработки будут рассмотрены в этой статье на примере самых распространенных технологических процессов на предприятии.

Глеб Миклашевский,

эксперт по подготовке производства металлических конструкций,

www.glebmiklashevskiy.ru

Помимо идентификации и прецизионного учета одним из ключевых моментов, повышающих качество металлических конструкций, является контроль стабильности химических элементов на единицу объема металлического проката. Качество металла напрямую определяет однородность по механическим свойствам готовых строений, непосредственно влияет на скорость производства металлических конструкций и сроки возведения зданий и сооружений с использованием этого универсального материала. Технологические недостатки имеющихся производственных линий по изготовлению металлического проката, в свою очередь, негативно отражаются во всех ключевых областях современной металлообработки.

Металлургическая справка

Вне зависимости от способа производства стали (конверторный, мартеновский, в электропечах или непрерывный) традиционный процесс состоит из трех основных этапов.

В начале первого этапа окисляются примеси, такие как кремний (Si), фосфор (P), марганец (Mn). С повышением температуры оксид железа (FeO) растворяется в железе, отдавая свой кислород примесям. Для ускоренного окисления примесей в печи загружают окалину, железную руду и оксид железа. Основной задачей первого этапа является удаление фосфора (Р), это происходит в основной печи с использованием оксида кальция (СаО). Далее расплавленная масса достигает необходимой температуры, помимо прочего в нее добавляется кислород. В процессе активного окисления из расплава удаляются излишки углерода, серы (S) и неметаллических включений. На завершающем этапе в состав плавки добавляются необходимые легирующие элементы и удаляются излишки кислорода при помощи раскислителей, таких как марганец (Mn), кремний (Si) и алюминий (Al). В зависимости от степени раскисления получают три основных типа готовых сталей: кипящая, полуспокойная, спокойная. Выбор типа стали зависит от ее назначения.

Из-за повышенного содержания кислорода кипящая сталь отличается низкими прочностными характеристиками на фоне химической и структурной неоднородности. Ее область применения — детали второстепенного назначения без использования сварки в связи с активной коррозией околошовных зон и расслоением проката. Полуспокойная сталь (индекс ПС) также химически неоднородна, с относительно низкими показателями прочности и пластичности. При этом допускается ее использование для несущих элементов, второстепенных конструкций, болтов, гаек и т. д., работающих при положительных температурах (до +425°С).

С позиции общей практики эксплуатации применение спокойной стали практически неограниченно. Это подтверждается лабораторными испытаниями образцов и статистикой успешной эксплуатации объектов, в том числе ответственного назначения.

Таким образом, на рынке металлических конструкций очевидно использование спокойной стали для обеспечения долговечной эксплуатации объектов. Однако сегодня потребление металлопроката увеличивается, и в силу ограничений совокупного объема выплавки спокойной стали объективно не хватает для удовлетворения растущих потребностей. На помощь приходят компромиссные решения типа локального использования полуспокойных и в некоторых случаях кипящих сталей. Преимуществами такого подхода являются: увеличение объема готового металлопроката на рынке; снижение стоимости приобретения металла для заводов и конечных потребителей. При этом надо понимать, что использование металла с пониженными эксплуатационными свойствами сопряжено с рисками, и при выборе типа стали необходимо руководствоваться данными технических специалистов, а не только экономической целесообразностью.

Влияние неоднородности металла на технологию его обработки

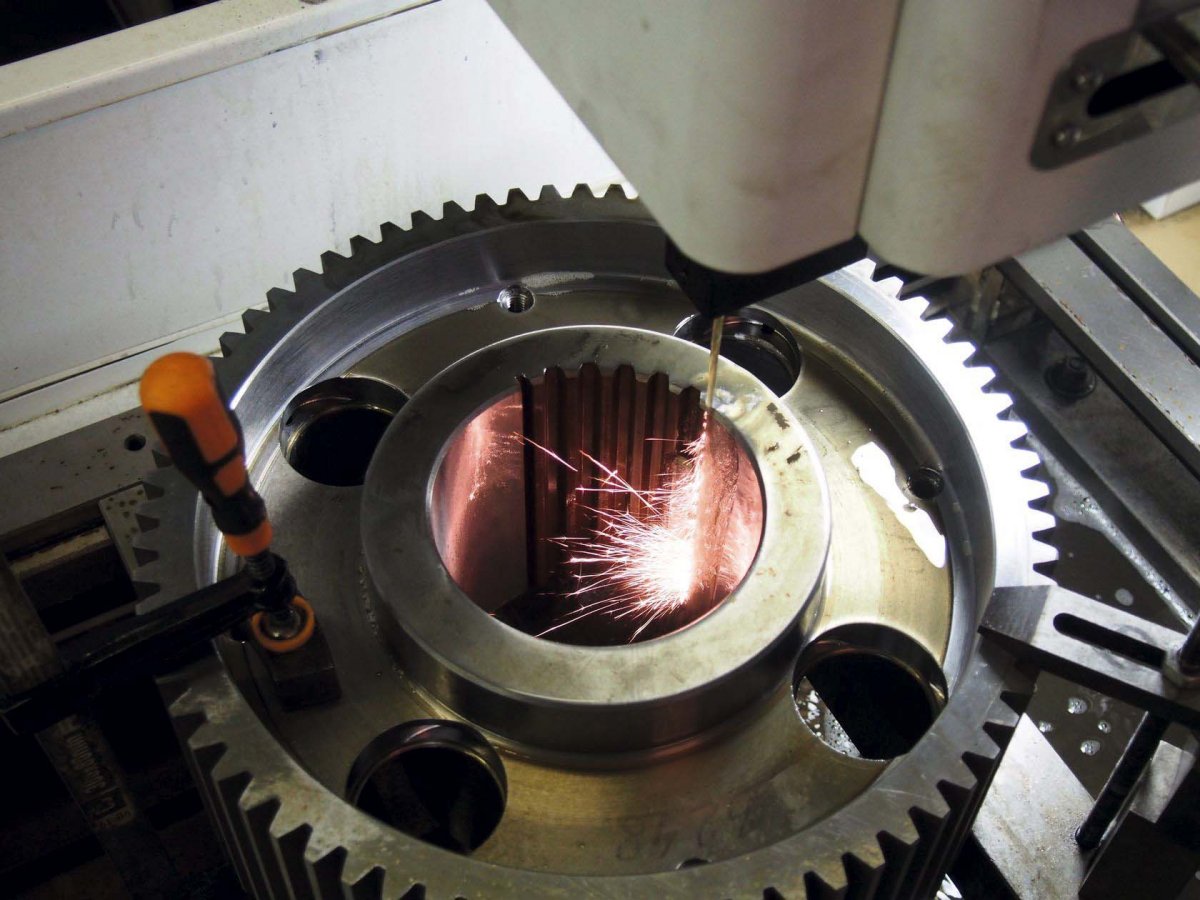

Электрохимическая обработка

В общем виде электрохимическая обработка заключается в удалении поверхностного слоя металла, погруженного в электролит, под действием электрического тока. Разные партии металла, погруженные в электролит определенного состава, имеют различное качество поверхности при одних и тех же режимах обработки. Локальные внутренние напряжения и химическая неоднородность металла создают дополнительное поверхностное сопротивление действию электролита, это увеличивает продолжительность обработки, снижает качество изделий и увеличивает общие затраты на производство.

Электроэрозионная обработка представляет собой электрическое воздействие на металлическую заготовку с помощью специального электрода для изменения формы, размера или шероховатости поверхности. Так же, как и в случае с электрохимией, локальные внутренние напряжения и молекулярные уплотнения связаны с химической неоднородностью металла. Во избежание отклонений по качеству изделий возникает необходимость оперативного регулирования технологических режимов. В связи с этим обработанная поверхность и конечные свойства изделия получают критические отклонения по качеству.

Термическая обработка металла, или закалка, предназначена для изменения внутренней структуры металла, для улучшения технических характеристик. Нагревание заготовок по ходу обработки обеспечивает определенную подвижность кристаллической структуры, необходимую для преобразования, но является недостаточным для внутренней релаксации атомарной структуры. Турбулентность химической неоднородности исходного сырья оказывает негативное влияние на процессы вторичной кристаллизации и преобразования частиц. Другими словами, все заготовки после закалки будут иметь разную твердость, это приведет к увеличению стоимости последующей механической обработки и снижению основных эксплуатационных характеристик готового изделия.

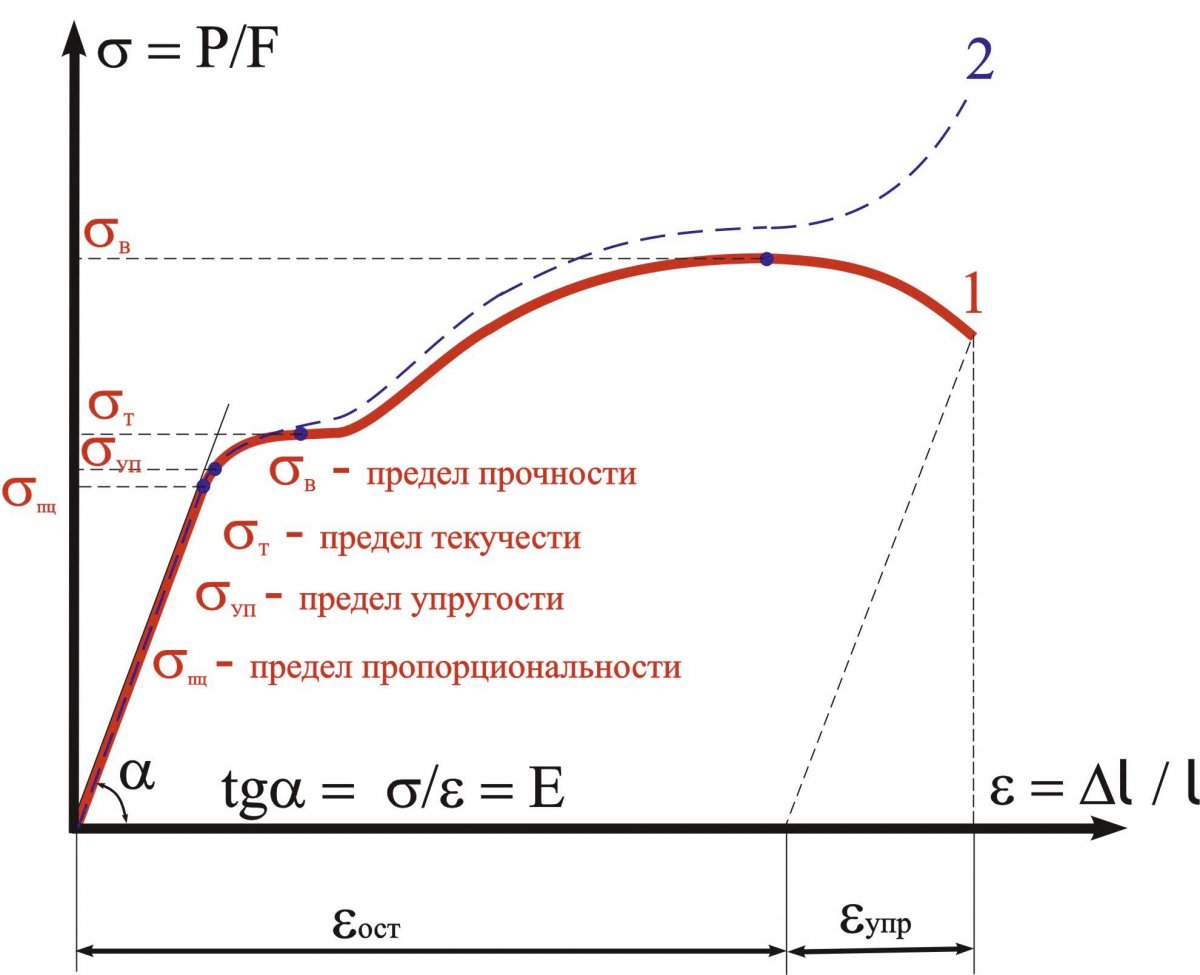

Гибка листового проката. Суть метода в локальном преодолении предела текучести металла приложением определенного усилия к заготовке в ограниченном пространстве (рис. 1). Для получения деталей, соответствующих требованиям, необходимо учесть два основных момента: технологическое сопровождение процесса — адекватное устройство инструмента и режимов обработки, а также идентичность различных партий металла на приложенное усилие.

Игнорирование или пренебрежение этими условиями приведет к увеличению времени на обработку и (или) снижению геометрической повторяемости готовых изделий. Уплотнения в структуре металла, вызванные химической неоднородностью, и локальная концентрация внутренних напряжений приводит к дополнительным сопротивлениям процессу гибки. Это создает необходимость в дополнительных устройствах для коррекции отклонений, совершенном программном обеспечении станка и содержании специалистов более высокой квалификации.

Термическая резка металла — метод промышленного раскроя металла, при котором происходит удаление расплавленного материала из зоны реза по достижении температуры горения (~1200÷1300°С). Существует 4 основных способа термической резки. Они отличаются физикой, используемыми газами, эффективной производительностью и т. д. Самым требовательным способом раскроя металла является лазерная резка. Помимо низкой эффективности на толщине более 8 мм она предъявляет целый ряд дополнительных требований по качеству используемого металла в части плоскостности формы, однородности структуры и отсутствия внутренних напряжений в прокате.

Средний зазор между металлом и режущей головой составляет от 0,5 до 1,5 мм в зависимости от необходимого фокусного расстояния. Несмотря на функцию слежения, вертикальная подвижность металла (чаще всего листового проката), выпадающие детали и деформации обрези приводят к столкновению с резаком и изменению фокусного расстояния. Это ухудшает качество реза, увеличивает трудозатраты на разгрузку столов и утилизацию отходов.

Рис. 1. Реакция металла на технологическое воздействие давлением

Выводы

Химическая неоднородность и внутренние напряжения металлического проката негативно влияют на производительность металлообрабатывающей отрасли. Увеличение валового объема производства металлургических комбинатов нивелируется дополнительными затратами при изготовлении металлоизделий.

Для повышения объема в металлообработке необходимо повышение качества металла. Комплексный подход позволит оценить экономическую целесообразность от повышения производительности при возможном повышении стоимости исходного сырья.

Увеличение цикла изготовления стали за счет вакуумной обработки, продувки расплава инертными газами и т. д. неизменно приведет к удорожанию металлопроката на рынке. Однако применение такого сырья на заводах по его обработке при соответствующем внимании к идентификации и хранению позволит не только улучшить показатели качества готовой продукции, но и сэкономить за счет повышения производительности этих предприятий.

На российском рынке уже существует и пользуется спросом отечественный металлопрокат с улучшенными характеристиками плоскостности и химической однородности. Это обстоятельство само по себе говорит о качественных преобразованиях таких важных отраслей народного хозяйства, как металлообработка и производство металлических конструкций.

Источник журнал "РИТМ машиностроения" № 3, 2024

Еще больше новостей |