Компьютеризированное оборудование играет важную роль в развитии сварочного производства, обеспечивая выполнение сложных циклов сварки с возможностью управления процессом.

Современный мир — мир передовых технологий, открывающий новые горизонты. Технологии XXI века в первую очередь ориентированы на производство высококачественной, наукоемкой продукции с использованием новых материалов и источников энергии, оптимизации режимов энергопотребления и охраны окружающей среды при высокой степени компьютеризации и роботизации.

Сварочное производство востребовано во всех отраслях промышленности. При изговлении изделий микроэлектроники, авиакосмической и нефтегазовой отраслях, в машиностроении, судостроении и т. д., сварочное производство играет особую роль. Стандартом ISO‑9001 сварка определена как специальный финишный процесс. Когда мы говорим о сварочном производстве, это предполагает наличие изделий, которые прошли длинную цепочку предварительных, весьма дорогостоящих, технологических операций — штамповки, токарной обработки и т. д. По словам одного из руководителей высокотехнологичного производства, «если сварке не уделять особое внимание, то один сварщик может «запороть» почти готовое изделие».

Это свидетельствует о высокой степени ответственности на все составляющие сварочного производства — квалификацию ИТР и сварщиков, сварочные материалы, сварочное оборудование. Их взаимосвязь безусловна, однако в наибольшей степени именно современное компьютеризированное сварочное оборудование является локомотивом в развитии сварочного производства, подтягивая под себя квалификацию специалистов и сварщиков, требования к сварочным материалам. Ситуация сравнима с медициной, когда разработка и внедрение умного оборудования (УЗИ, компьютерной томографии и т. п.) существенно повысило уровень медицинского обслуживания и подтянули квалификацию медицинских работников, разумеется только тех, кто на это был способен и имел мотивацию.

Современное сварочное оборудование для процессов дуговой сварки плавлением — это инверторный источник питания с микропроцессорным управлением. Преимущества инверторных источников можно выделить в три группы.

1. Снижение габаритов и массы источника.

В первую очередь снижение габаритов сварочного трансформатора в 3–10 раз, и соответственно его массы. Это обусловлено повышением частоты напряжения питания с 50 до 20000 Гц и более.

2. Снижение энергоемкости

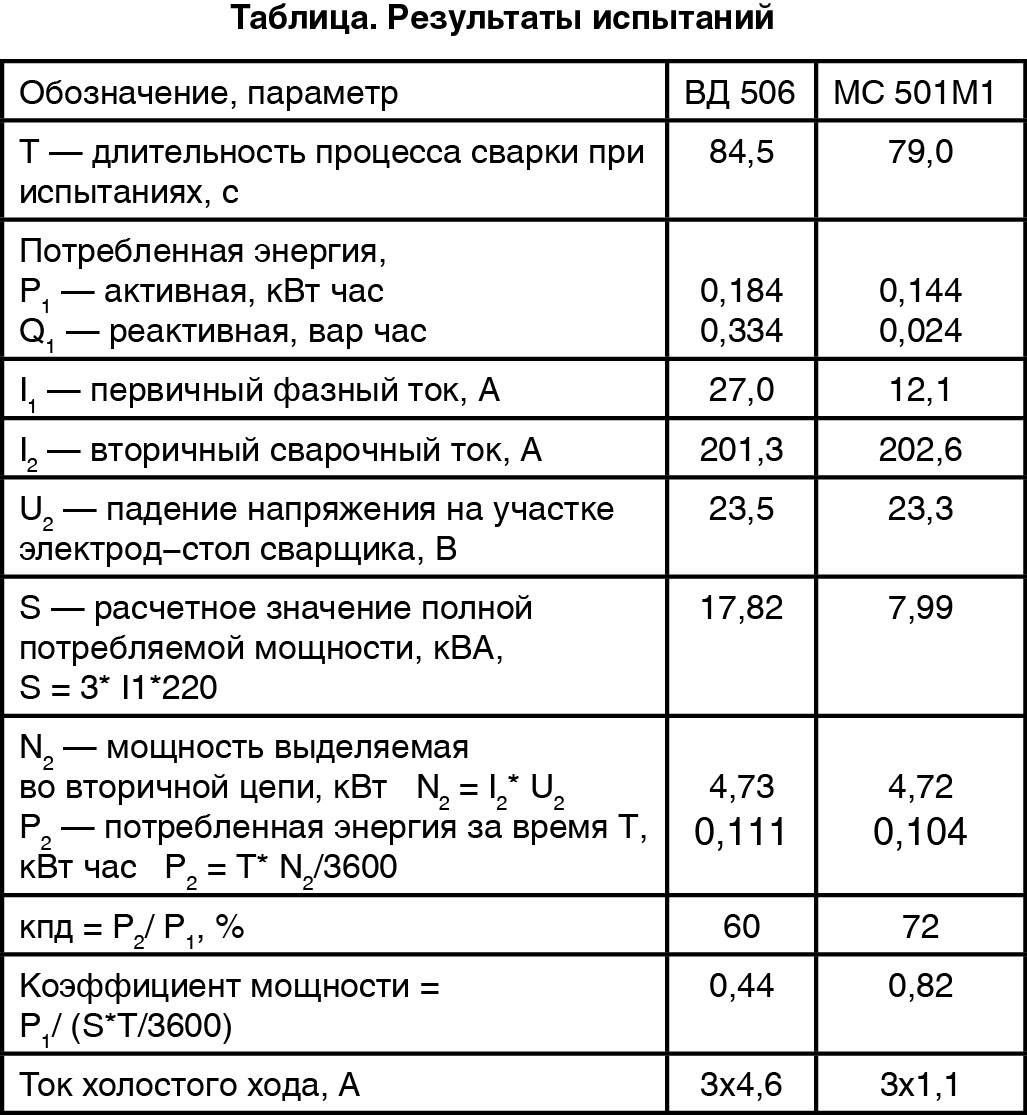

В таблице представлены результаты сравнительных испытаний источника ВД‑506, выполненного по традиционной схеме и инверторного источника МС‑501 М1. Значения тока и напряжения измерялись мобильным регистратором МРС‑02У. В первичную цепь был включен счетчик активной и реактивной энергии переменного тока статический многофункциональный НЭС‑04.

Полученные результаты свидетельствуют о существенном снижении энергопотребления в случае применения инверторных источников питания как с точки зрения активной энергии примерно на 25–30 %, так и реактивной составляющей более чем в 10–12 раз. В инверторных источниках формирование требуемой внешней характеристики обеспечивается схемой управления IGBT модулей на основе сигналов обратной связи, что исключает необходимость в искусственном увеличении потоков рассеяния и соответственно обеспечивает высокие значения КПД и cosφ.

Снижение полной потребляемой мощности и соответственно фазных токов составляет порядка 100 %, что означает снижение загрузки сети, расходов на токоподводящий кабель и электрораспределительную аппаратуру.

Снижение токов холостого хода более чем в три раза, также способствует существенной экономии электроэнергии.

3. Применение IGBT модулей в инверторных источниках значительно облегчает применение микропроцессорных схем управления источником питания. Что в свою очередь позволяет решить следующие наиболее актуальные задачи.

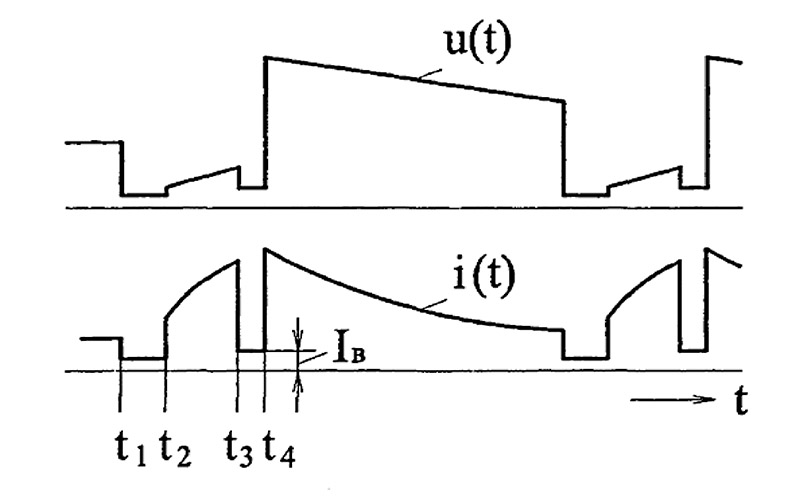

Обеспечение сколь угодно сложных циклов сварки с возможностью управления процессом в каждом полупериоде, т. е. с дискретностью 25 мкс и менее. Это позволяет управлять как статическими, так и динамическими характеристиками источника питания. При этом существенных изменений в конструкции аппарата при изменении характеристик, алгоритма и циклограммы процесса не требуется. Все поставленные задачи решаются программно. Таким образом, достигается возможность работы источника питания в любом режиме, необходимом заказчику (рис. 1).

Следует отметить, что применение сложных циклов сварки (STT, Double Pulse и других) не является самоцелью, а обусловлено потребностями сегодняшнего дня. Разговоры о том, что это все не нужно, что как-нибудь по старинке, свидетельствуют о низкой квалификации, отсутствии мотивации к самообразованию и работе в целом. Внедрение новых технологий требует обучения, существенных затрат времени, повышения ответственности, поэтому нередко руководители сварочных работ, а не отделы закупок отказываются от высокотехнологичного оборудования.

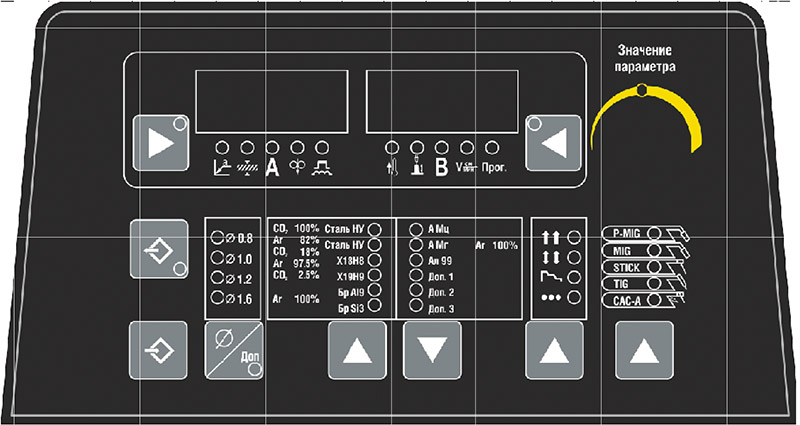

Современные инверторные источники могут работать в режиме синергетики с многочисленными программами, занесенными в память, которые облегчают эксплуатацию источников питания и делают их пригодными для использования не очень опытным персоналом. При этом при установке требуемой скорости подачи проволоки или сварочного тока все остальные параметры устанавливаются автоматически за счет встроенного программного обеспечения. Предусмотрена возможность при необходимости узкого диапазона коррекции напряжения и других параметров относительно синергетических. При этом предусмотрена запись оптимально подобранных режимов в память микропроцессора. В дальнейшем процесс настройки источника под выполнение конкретной операции заключается в выборе необходимой синергетической программы на панели управления (рис. 2) и задания требуемой скорости подачи проволоки или сварочного тока.

Рис. 1. Алгоритм сложных циклов сварки

Рис. 2. Передняя панель МС‑501 МР

В режиме синергетики настройка оптимальных параметров сварки сводится к простому выбору оператором марки свариваемого материала, толщины и типа сварного соединения, марки и диаметра проволоки, защитного газа или смеси и т. д.

Синергетическое управление позволяет сварщику сосредоточиться исключительно на ведении шва, без применения специальной техники сварки при смене пространственных положений, сложной геометрии сварных швов, их пересечения и других изменениях условий сварки.

Системы с синергетикой поддерживают постоянные условия сварки даже при значительных колебаниях длины дуги и вылета при сварке труднодоступных участков шва. Система в соответствии с программным обеспечением подстраивает процесс сварки так, чтобы дуга всегда наилучшим образом соответствовала условиям в текущий момент времени.

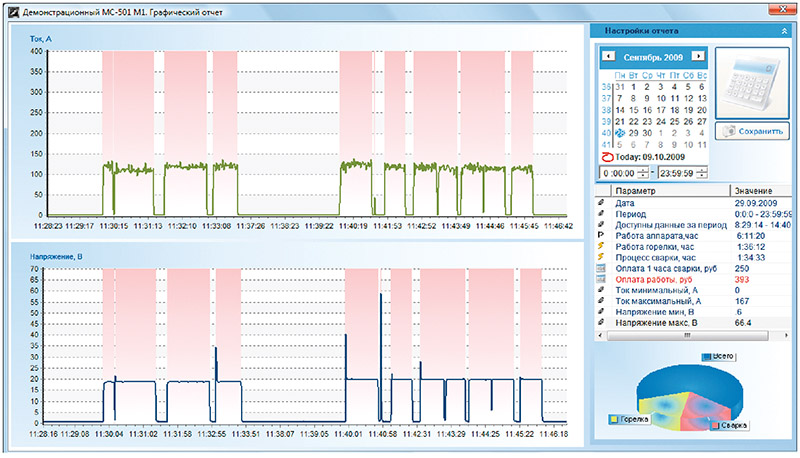

Микропроцессорная система управления обеспечивает связь источников питания между собой и с сервером, в том числе по Wi-Fi. Данная система обеспечивает не только документирование работы оборудования, регистрацию параметров процесса сварки, но и позволяет установить допускаемый диапазон регулирования значений параметров режима на каждом сварочном аппарате, тем самым исключает возможность несанкционированного изменения значений параметров режима (рис. 3). Включение в состав системы сканирования штрих кода на пропуске сварщика обеспечит систему нормирования допуска конкретного сварщика к выполнению разрешенных работ (заварка корня шва, заполнения облицовочных швов, конкретные типы швов и т. д.).

Рис. 3. Структура системы управления и обмена данных

Рис. 4. Рабочая панель системы

Итак, эта система позволяют получить полное представление о работе любого сварочного поста в режиме реального времени (рис. 4), записывать и сохранять следующие данные:

- параметры процесса;

- время горения дуги, перерывы в работе;

- контроль за состоянием питающей сети;

- расход электроэнергии;

- расчет расхода сварочных материалов;

- оперативный контроль неисправности, сигнализация простоя;

- санкционирование доступа к работе;

- возможность получения протоколов со статистикой:

а) по участку сварки в целом; б) по сварочному посту; в) по сварщику; г) по конкретному изделию;

- организация автоматических журналов ошибок, простоев.

Одной из первоочередных задач модернизации сварочного производства в Российской Федерации, следует считать техническое перевооружение на инверторные источники питания с микропроцессорным управлением. Применение систем документирования процесса позволяет контролировать производство и удаленно управлять работой сварочного оборудования.

Генеральный директор ООО «Эллой» М. С. Сорокин

Доцент кафедры «МТК» НГТУ им. Р. Е. Алексеева И. К. Козлов

alloynn@alloynn.com

Еще больше новостей |