Лазерная сварка волоконными лазерами обеспечивает высокое качество сварных соединений и соответствует международным нормативным требованиям в области термоядерной энергетики. Технология имеет ряд особенностей по сравнению со сваркой CО2-лазерами.

В последнее десятилетие идет постепенная замена и вытеснение СО2‑лазеров волоконными и дисковыми (а также диодными) лазерами. Продажа волоконных и диодных лазеров увеличивается, а СО2‑лазеров, соответственно — уменьшается ~ до 5–10 %/год [1–4].

Волоконные лазеры имеют КПД в 3–4 раза больше, они значительно компактнее и легче, проще, надежнее и дешевле в эксплуатации, чем СО2‑лазеры, имеющие в свою очередь значительные преимущества в плане многолетнего, более богатого опыта разработки и промышленного применения.

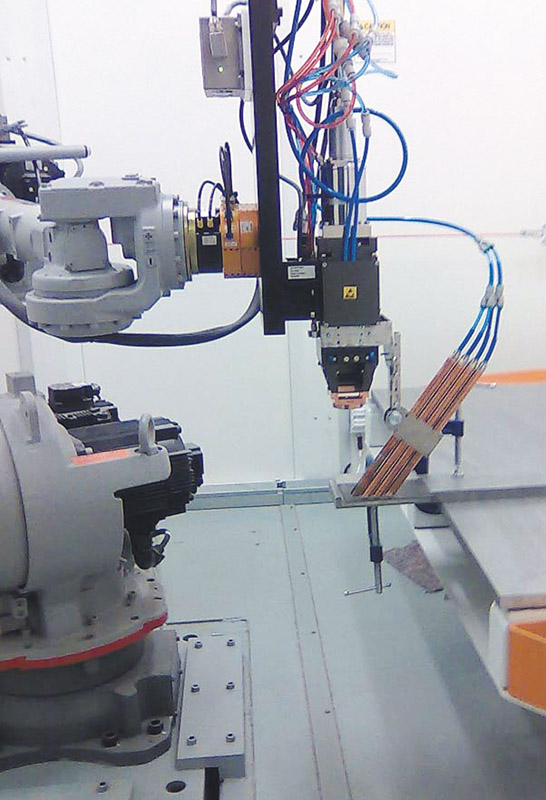

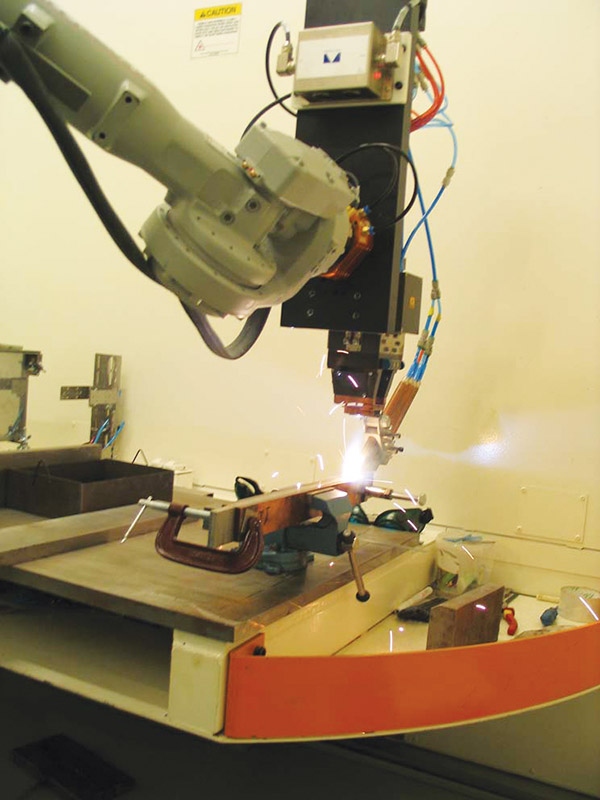

В феврале 2010 года завершились уникальные работы по монтажу, наладке и запуску в НИИЭФА им. Д. В. Ефремова в поселке Металлострой под Санкт-Петербургом лазерного технологического комплекса (ЛТК, рис. 1). Комплекс был поставлен и смонтирован ООО НТО «ИРЭ-Полюс»/IPG на основе 15 кВт-го волоконного лазера собственного производства, антропоморфного робота фирмы «Motoman», технологической кабины Flex Lase производства США, сварочной головки YW50 фирмы «Precitec» (Германия), систем защиты сварных швов (ООО «ЛазерИнформСервис» и ООО «СП «Лазертех» (СПб) для отработки технологии и лазерной сварки узлов центральной сборки дивертора (ЦСД) для создания во Франции международного термоядерного реактора ИТЭР [5, 6].

Для отработки промышленной технологии лазерной сварки изделий необходимо было определить оптимальные параметры сварки. С этой целью были изготовлены клинья 150 х 150 мм, толщиной от 2 до 10 мм из коррозионной стали 316L, которые проплавлялись в нижнем положении вертикальным лазерным лучом волоконного лазера (с волокном D=200 мкм) на роботизированном ЛТК (рис. 1). Для фокусировки лазерного излучения использовалась сварочная головка YW50 фирмы Precitec с линзой, с фокусным расстоянием 320 мм и коллиматором 150 мм. D фокальной точки = 420 мкм. Газовая защита сварных/проплавных швов выполнялась подачей аргона с расходом ≥15 л/мин с лицевой и обратной стороны. Устройство для защиты лицевой стороны шва приведено на рис. 2.

а)

б)

в)  г)

г)

Рис. 1. Лазерный автоматизированный технологический комплекс: а) специалисты, принимавшие участие в монтаже, наладке и запуске, б) технологическая кабина, в) волоконный лазер, г) робот и сварочная головка

а)  б)

б)

Рис. 2. Устройства защиты прямолинейных (а) и криволинейных (б) сварных швов при лазерной сварке

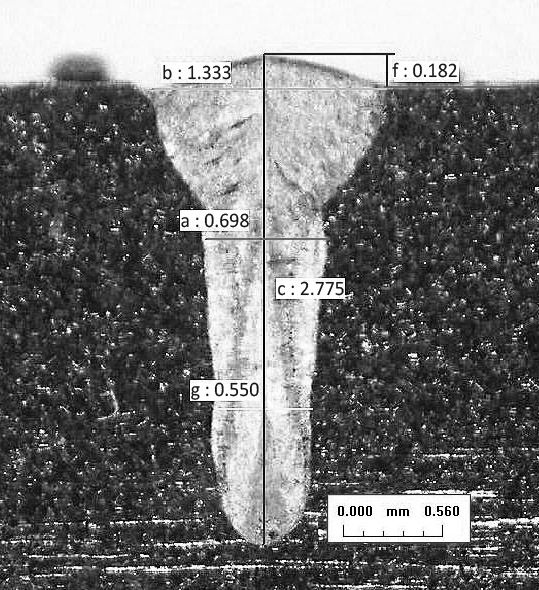

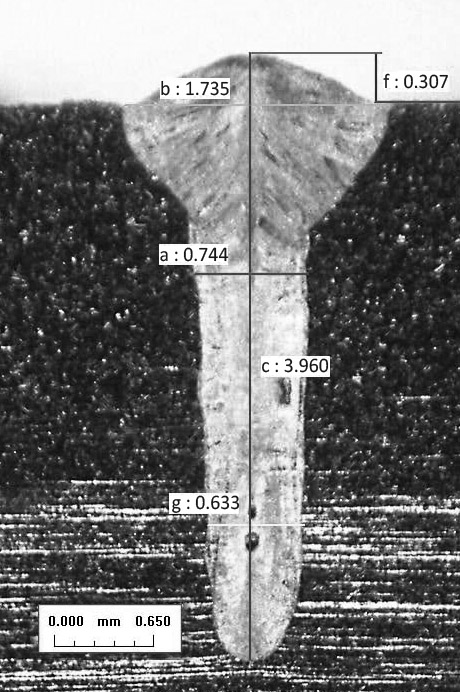

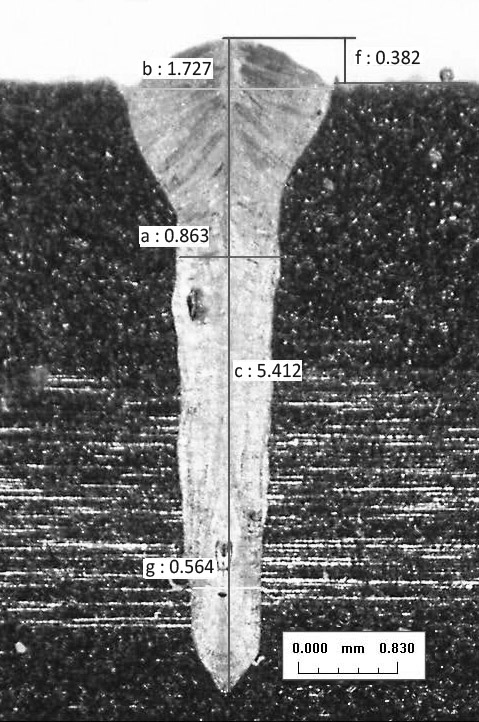

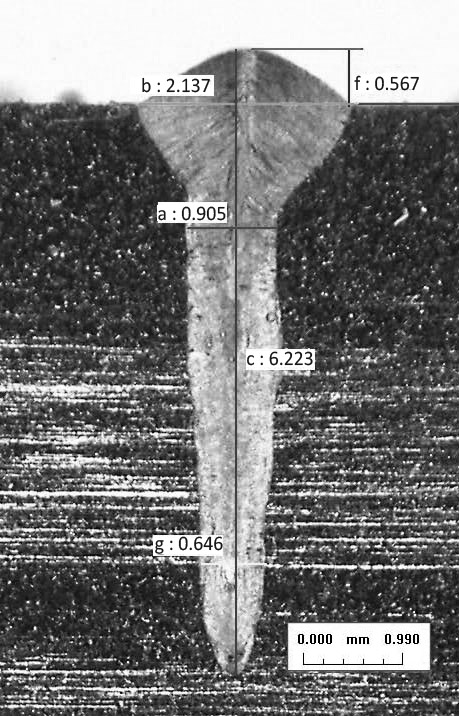

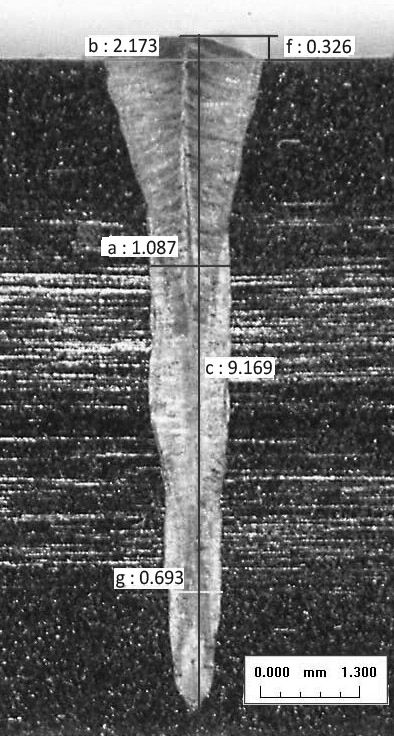

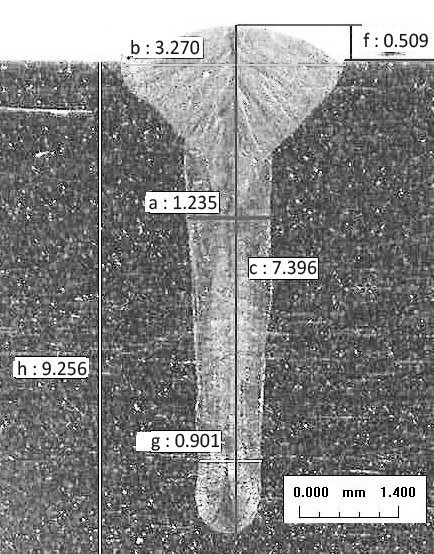

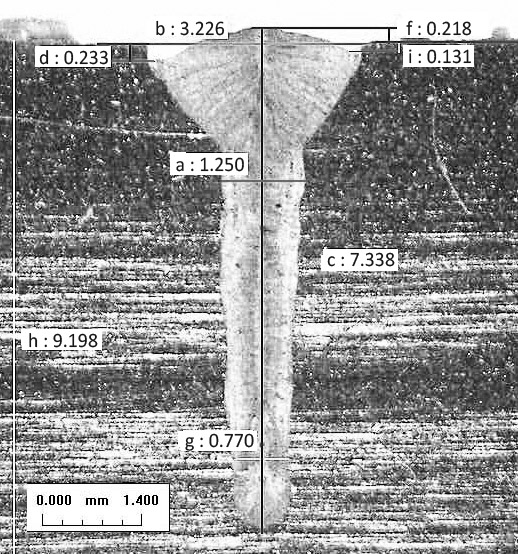

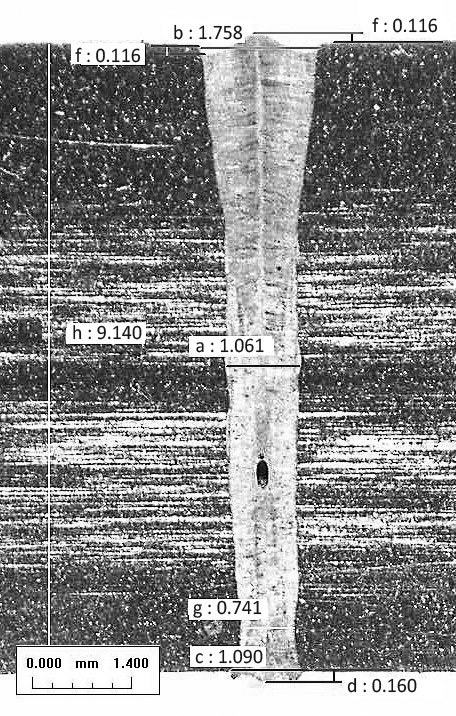

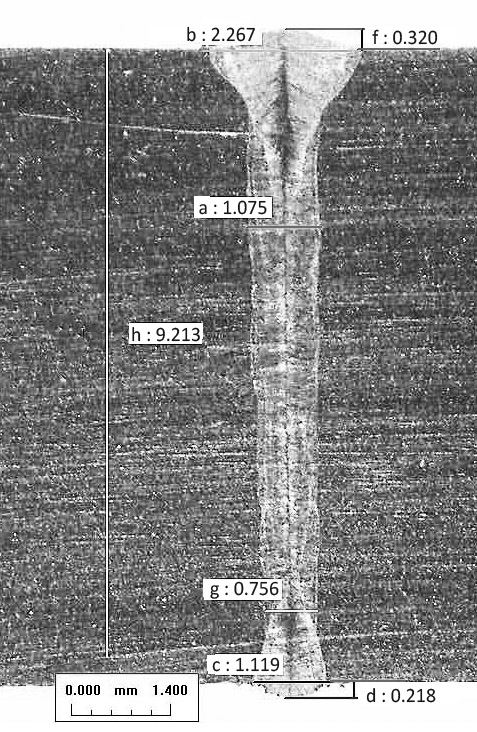

После сварки клинья были разрезаны на электроэрозионном станке на заготовки шириной 15 мм, из которых были изготовлены макрошлифы. Измерение и фотосъемка макрошлифов выполнялись на микроскопе по программе «Welding Expert Standard & HR» («Clara Vision», Франция), табл. 1–3 (авторы выражают благодарность ООО НТО «ИРЭ — Полюс» за помощь в проведении металлографических исследований).

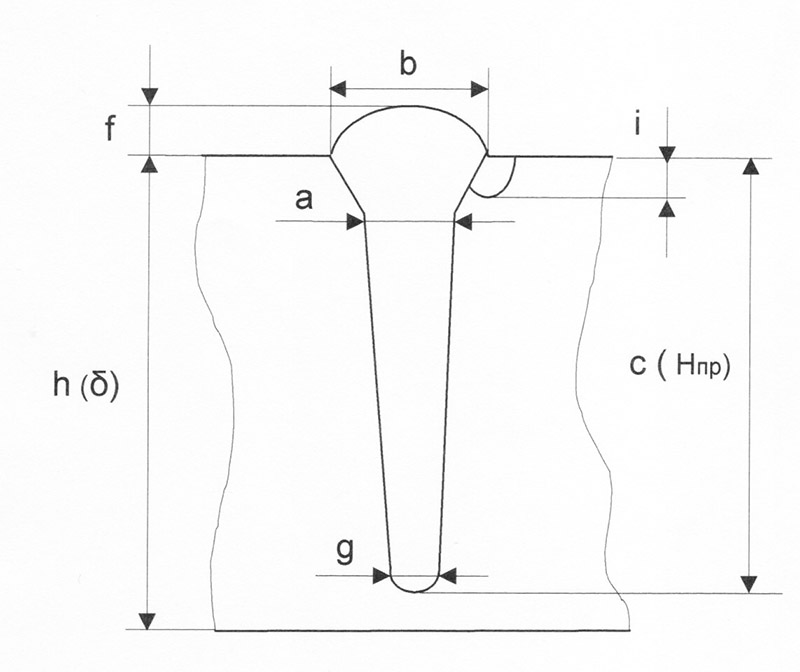

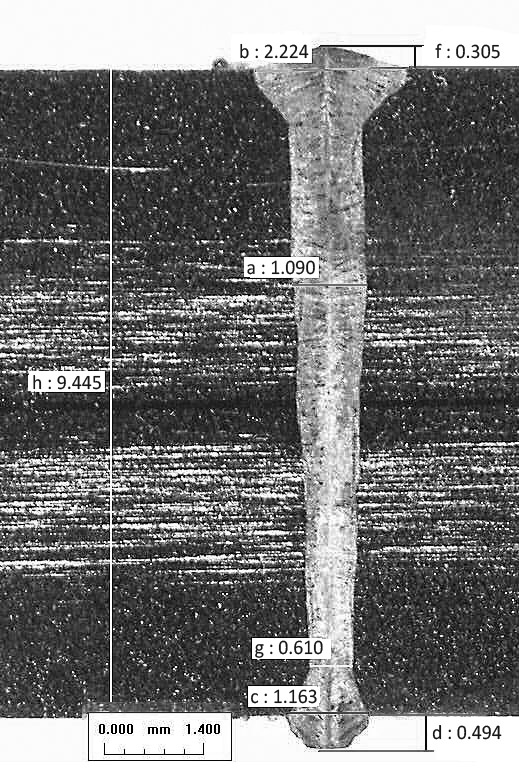

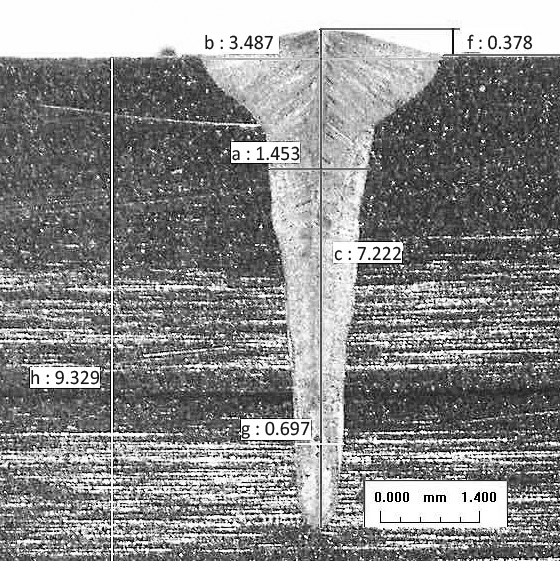

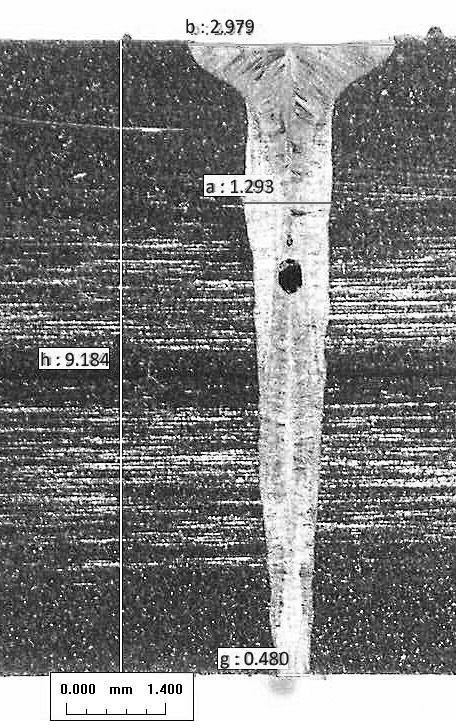

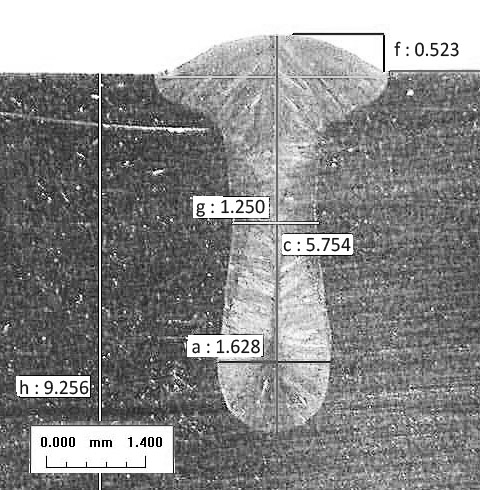

Формы сварного шва в случае проплавления и без проплавления, а также его основные геометрические размеры, рекомендуемые для фиксации, при проведении экспериментов и для контроля при лазерной сварке показаны на рис. 3 и 4.

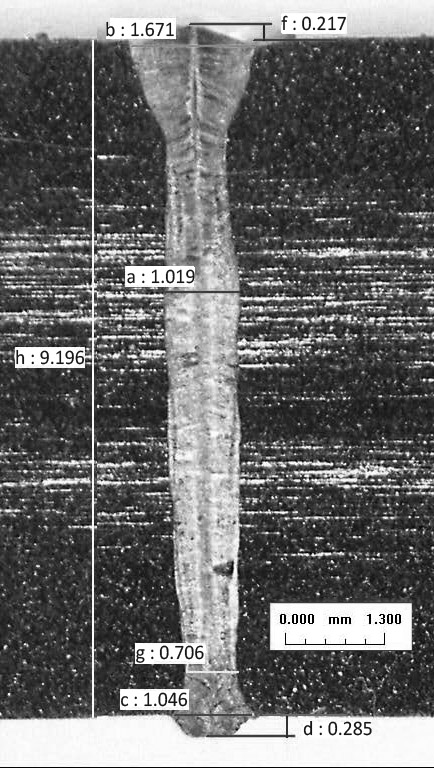

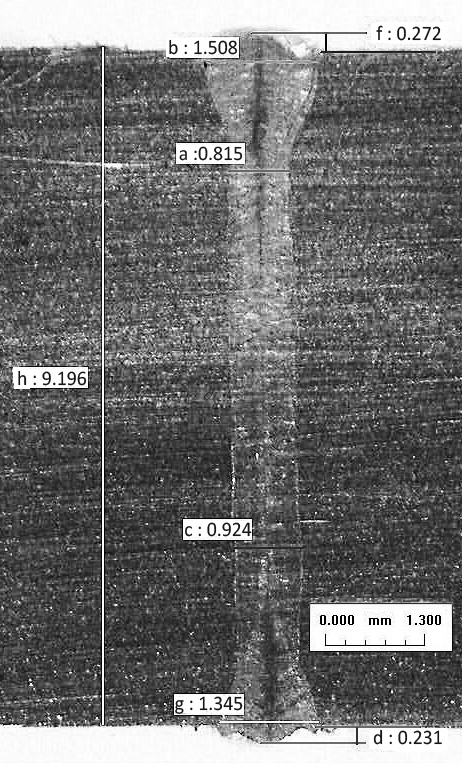

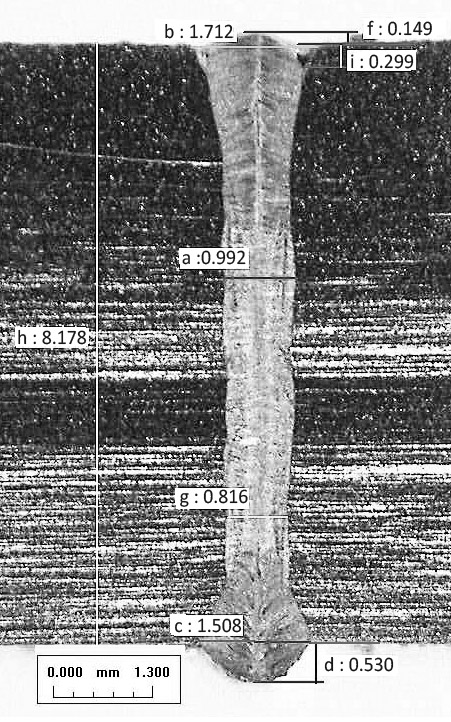

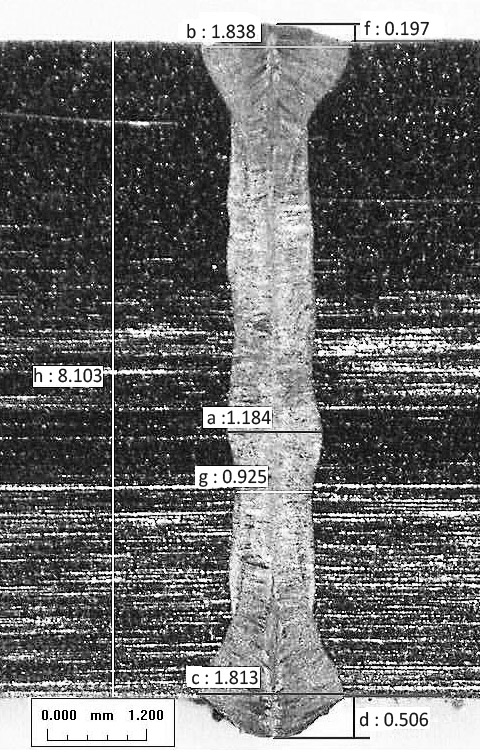

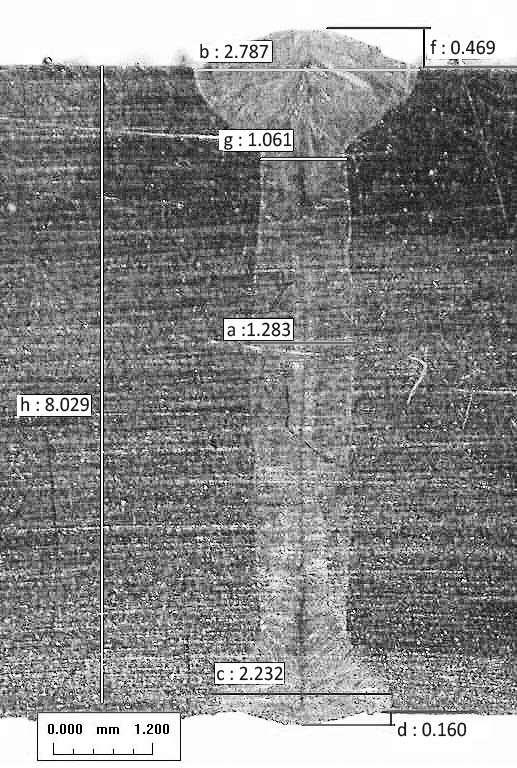

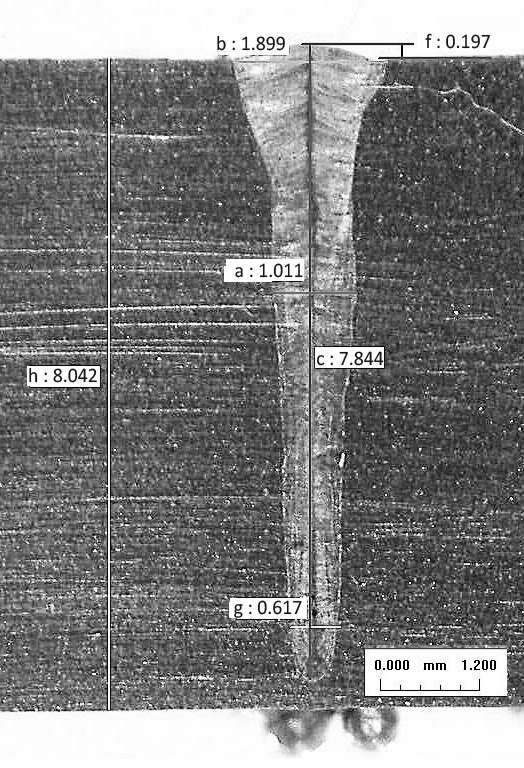

Рис. 3. Сварной шов без сквозного проплавления: h (δ) — толщина свариваемой пластины; с (Hпр) — глубина проплавления; b — ширина лицевого валика сварного шва; a — наибольшая ширина средней части зоны проплавления; g — наименьшая ширина средней части зоны проплавления; f — усиление лицевого валика сварного шва; i — величина подреза с лицевой стороны шва

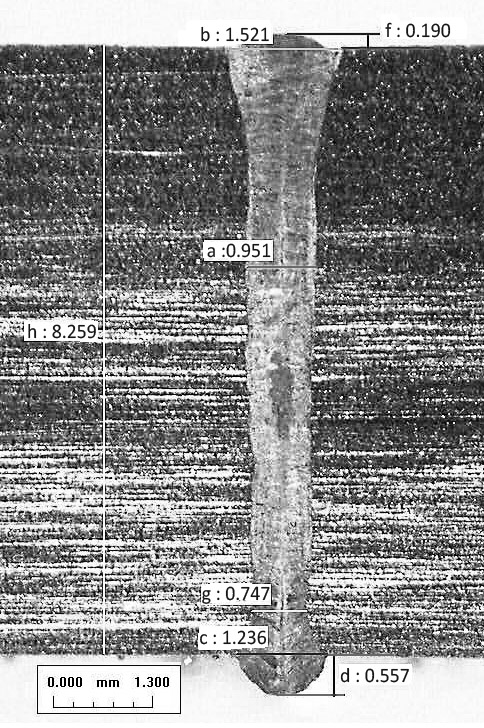

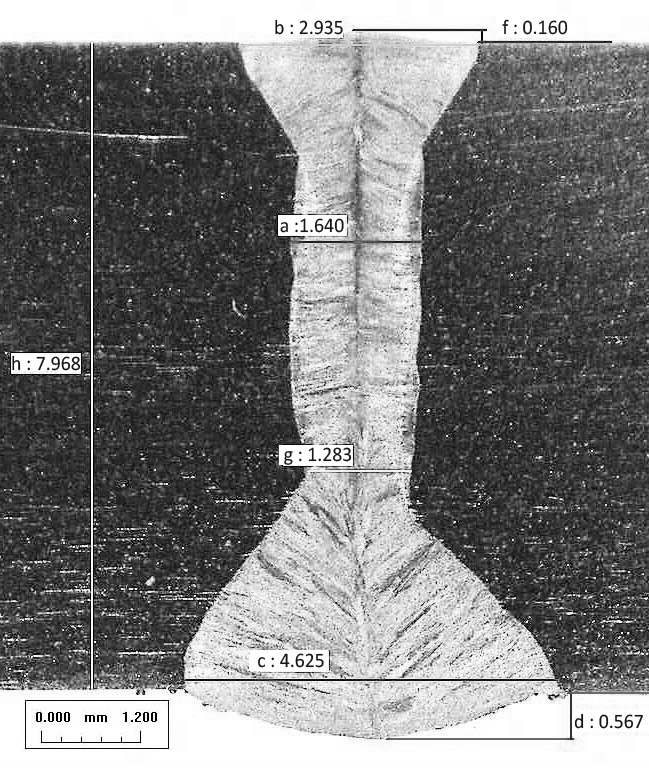

Рис. 4. Сварной шов со сквозным проплавлением: Hпр — глубина проплавления, равная толщине свариваемой пластины — h (δ); b, с — ширина лицевого и обратного валиков сварного шва; a — наибольшая ширина средней части зоны проплавления; g — наименьшая ширина средней части зоны проплавления; f, d — усиление лицевого и обратного валиков сварного шва; i, i2 — величина подреза с лицевой и обратной стороны шва

На основе результатов исследований, сведенных в табл. 1–3, были определены оптимальные диапазоны режимов сварки: скорость 2,5–4 м/мин, мощность излучения ~ 1 кВт/мм, фокусировка: от 0 до –5 мм («под поверхность»).

Таблица 1. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 8 в сечении δ = 9,2 мм, с переменной мощностью излучения Р. Скорость сварки: 3 м/мин. Фокусировка: — 2 мм (под поверхность)

| Шов 8.1 Р = 2 кВт | Шов 8.2 Р = 3 кВт | Шов 8.3 Р = 4 кВт | Шов 8.4 Р = 5 кВт |

|

|

|

|

| Шов 8.5 Р = 6 кВт | Шов 8.6 Р = 8 кВт | Шов 8.7 Р = 9 кВт | Шов 8.8 Р = 10 кВт |

|

|

|

|

Таблица 2. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 9 в сечении δ = 8 мм, с переменной скоростью сварки Vсв. Фокусировка: — 2 мм (под поверхность)

|

Шов 9.1 Vсв = 3,5 м/мин |

Шов 9.2 Vсв = 3 м/мин |

Шов 9.3 Vсв = 2,5 м/мин |

Шов 9.4 Р = Vсв = 2,0 м/мин |

|

|

|

|

|

Шов 9.5 Р = Vсв = 1,5 м/мин |

Шов 9.6 Vсв = 1 м/мин |

Шов 9.7 Vсв = 3,5 м/мин |

Шов 9.9 Vсв = 3 м/мин |

|

|

|

|

| Шов 9.10 Vсв = 2,5 м/мин Р = 7 кВт | |||

|

|||

Таблица 3. Внешний вид макрошлифов лазерных сварных/проплавных швов, выполненных волоконным лазером на коррозионностойкой стали 316L, на клине № 10 в сечении δ = 9,3 мм, с переменной фокусировкой. Р = 9 кВт, Vсв = 3 м/мин

|

Шов 10.1 Δ = — 6 мм |

Шов 10.2 Δ = — 12 мм |

Шов 10.3 Δ = — 9 мм |

Шов 10.4 Δ = +12 мм |

|

|

|

|

|

Шов 10.5 Δ = +9 мм |

Шов 10.6 Δ = +6 мм |

Шов 10.7 Δ = 0 мм |

Шов 10.8 Δ = –4 мм |

|

|

|

|

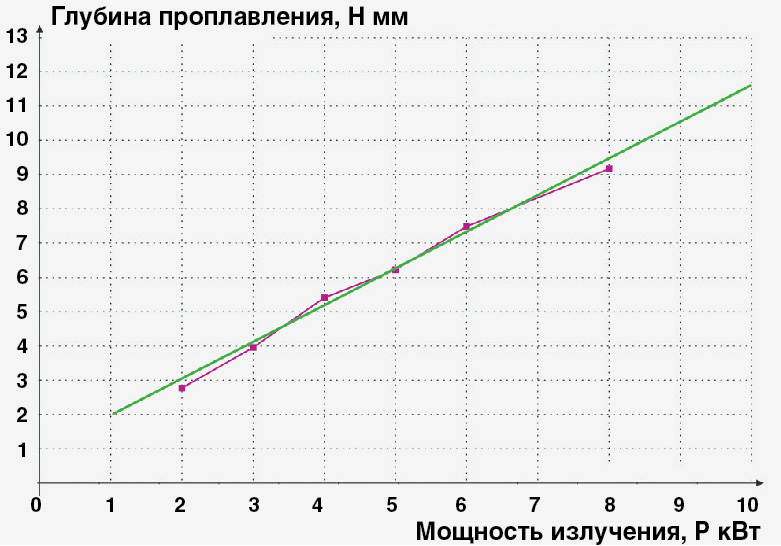

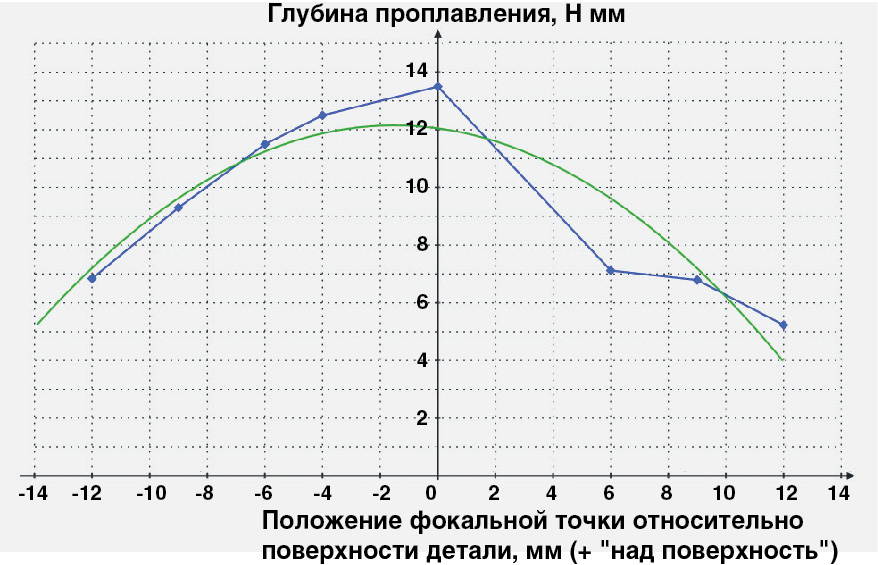

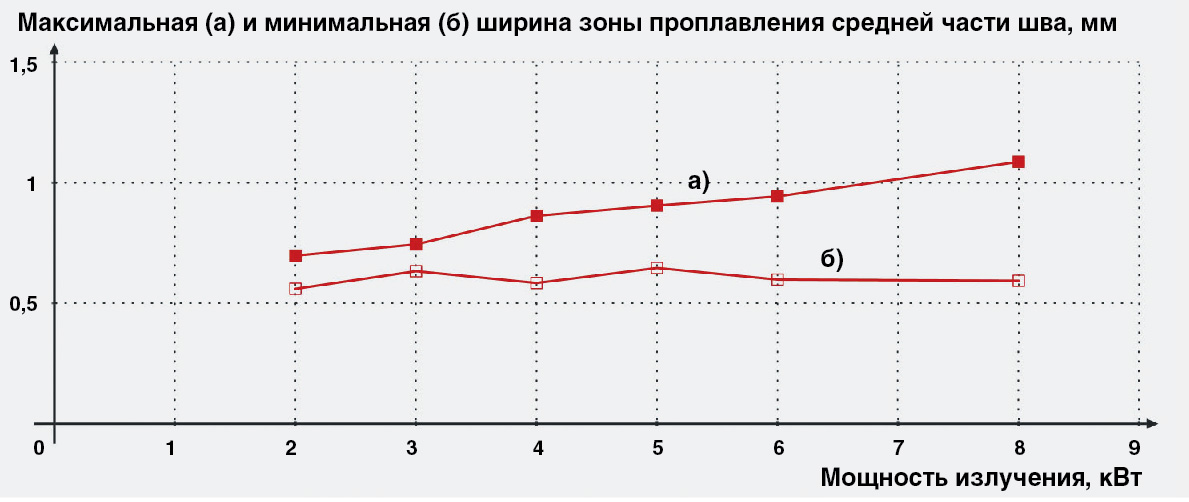

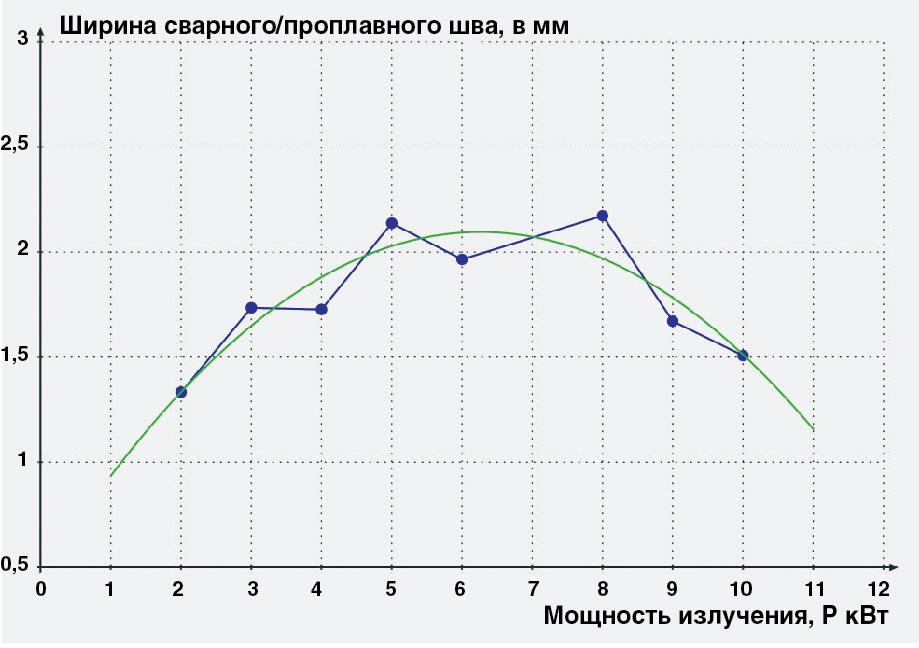

Зависимости глубины проплавления и ширины сварных швов от параметров сварки приведены на рис. 5–8. Интересная особенность — уменьшение ширины лицевой стороны шва при увеличении мощности излучения (рис. 8).

Рис. 5. Зависимость глубины проплавления Н от мощности излучения Р. Скорость сварки — 3 м/мин. Фокусировка: – 2 мм

Рис. 6. Зависимость глубины проплавления Н от положения фокальной точки относительно поверхности свариваемой детали Δ. Р = 9 кВт, Vсв = 3 м/мин

Рис. 7. Зависимость максимальной (а) и минимальной (б) ширины зоны проплавления средней части сварного шва (без сквозного проплавления) от мощности излучения. Скорость сварки - 3 м/мин. Фокусировка: – 2 мм

Рис. 8. Зависимость ширины лицевого валика сварного/ проплавного шва от мощности излучения. Скорость сварки — 3 м/мин. Фокусировка: – 2 мм.

Как видно из табл. 2, уменьшение скорости сварки до 1 и 1,5 м/мин и даже до 2 м/мин приводит к неоптимальной форме зоны проплавления и может способствовать образованию внутренних дефектов, а также подрезов с обратной стороны шва. Безусловно, на формирование зоны проплавления, ее форму — оказывал влияние вес расплавленного металла (сварка выполнялась в нижнем положении вертикальным лазерным лучом).

Ширина средней части сварного шва имела минимальное значение 0,55–0,70 мм, а максимальное значение — 0,55–1,1 мм (рис. 7 и табл. 1–3).

При увеличении скорости сварки мощность излучения надо повышать, а при уменьшении скорости сварки — снижать.

Диапазон режимов, обеспечивающих максимальное проплавление при приемлемом формировании и качестве сварных швов следующий:

— мощность излучения ~ 1 кВт на 1 мм провариваемой толщины со сквозным проплавлением, с обратным валиком шириной около 1 мм;

— скорость сварки ~ 3 м/мин;

— фокусировка «на поверхности» или с небольшим заглублением — от 0 до –5 мм;

— защита сварного шва необходима как с лицевой, так и с обратной стороны.

Применительно к используемому оборудованию и технологии с учетом минимальной ширины сварного шва 0,75–1 мм суммарная погрешность сборки и оснастки, наведения на стык, перемещения по стыку должна составлять ≤ 0,5 мм, что может быть обеспечено только при прецизионной сварке заготовок после механической обработки, электроэрозионной или лазерной резки.

Чтобы увеличить ширину шва и снизить требования к качеству подготовки и выполнению сварных соединений, необходимо применять сканирование лазерного пучка [7, 8] или фокальное пятно в виде «баранки». Кроме того, как показали эксперименты [7, 8], сканирование может способствовать снижению вероятности образования подрезов и других дефектов, например трещин и раковин.

Повышению качества сварных соединений может способствовать также использование 2–3‑х компонентных газовых смесей: с использованием базовых газов: аргона или гелия, азота (для сварки аустенитных сталей) и добавок, например кислорода или двуокиси углерода (до 5–10 %) [7].

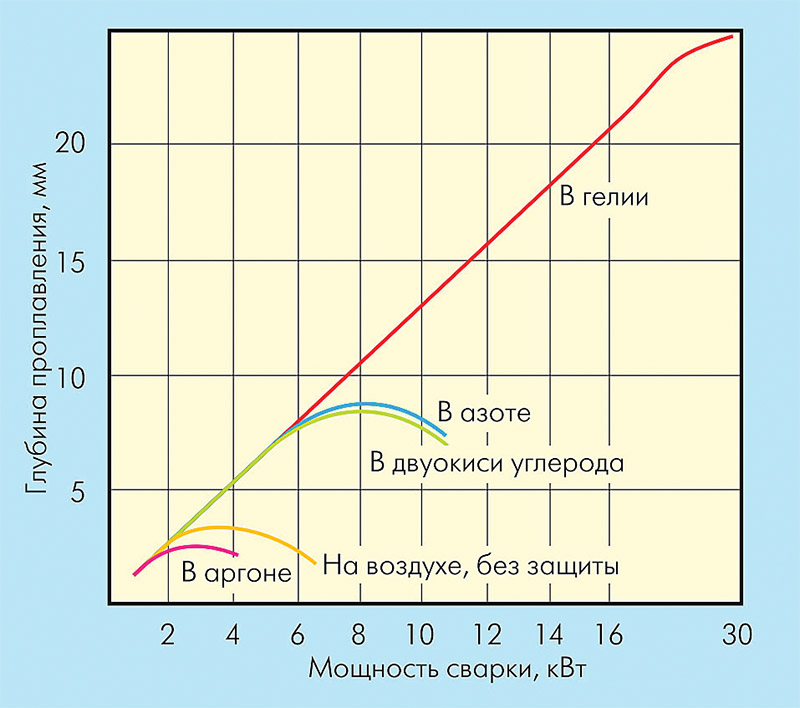

При сварке волоконными лазерами из-за особенностей физики процесса, их длины волны лазерного излучения ~ 1 мкм, при подаче аргона, в отличие от сварки СО2‑лазерами с длиной волны ~ 10 мкм, экранирующий плазменный факел не образуется [11]. И нет возможности его использовать для устранения подрезов и улучшения формирования поверхности сварного валика [9–11]. В этом плане, сварка СО2‑лазерами несколько технологичнее — рис. 9, 10. Таким образом, отсутствие экранирующего плазменного факела у «волоконников», с одной стороны, повышает их эффективность, но, с другой стороны, исключает возможность его использования в технологических целях для повышения качества сварных швов.

Рис. 9. Макрошлифы и внешний вид поверхности обратного валика сварных швов, выполненных СО2‑лазером без его защиты (а), с защитой гелием (б) и аргоном (в). Сталь марки 08Х18 Н10 Т толщиной 10 (а, в) и 12 мм (б). Скорость сварки 0,72 м/мин, фокусировка на поверхности детали, мощность 9 (а, в) и 10,5 (б) кВт. Защитный газ со стороны лицевого валика — гелий [9–11]

Рис. 10. Зависимости глубины проплавления при лазерной сварке СО2‑лазерами в различных защитных средах при изменении мощности лазерного излучения [11]

Возможно, для однопроходной лазерной сварки сталей и сплавов большой толщины будет целесообразно использовать комбинированное лазерное излучение от волоконного лазера мощностью 10–30 кВт для получения глубокого проплавления и СО2‑лазера мощностью 3–5 кВт — для получения в парогазовом канале «плазменной шубы» [11] и стабилизации в нем процесса нагрева и переноса металла.

Из-за малой ширины сварного шва при сварке волоконными лазерами (особенно протяженных швов) рекомендуется повышать точность наведения лазерного пучка на стык за счет использования систем слежения по X, Y и по вертикали (Z), системы наведения с 5–10‑кратным увеличением, а также гибридных способов сварки [7, 8].

Необходимо также отметить исключительную повторяемость сварных швов, выполненных не только на одном волоконном лазере (по сравнению с СО2‑лазерами отечественного производства), но и на разных излучателях: мощностью 10 (МИФИ, г. Москва), 15 (НИИЭФА, г. Санкт-Петербург), 30 кВт (г. Бурбах, Германия и г. Фрязино, Россия).

Наибольшее влияние на параметры и форму зоны проплавления волоконными лазерами оказывают параметры используемой оптики и в первую очередь — величина фокусного расстояния до поверхности детали. Необходимо также отметить большую их зависимость от качества поверхности обрабатываемой детали (степени загрязнения, величины шероховатости и коэффициента отражающей способности). При сварке СО2‑лазерами такая зависимость была минимальна.

Таким образом, можно отметить большую разницу в теплофизических и технологических особенностях лазерной сварки волоконными лазерами по сравнению с СО2‑лазерами. В обязательном порядке следует выполнять эксперименты по уточнению режимов сварки при переходе с СО2‑лазеров на волоконные (или диодные).

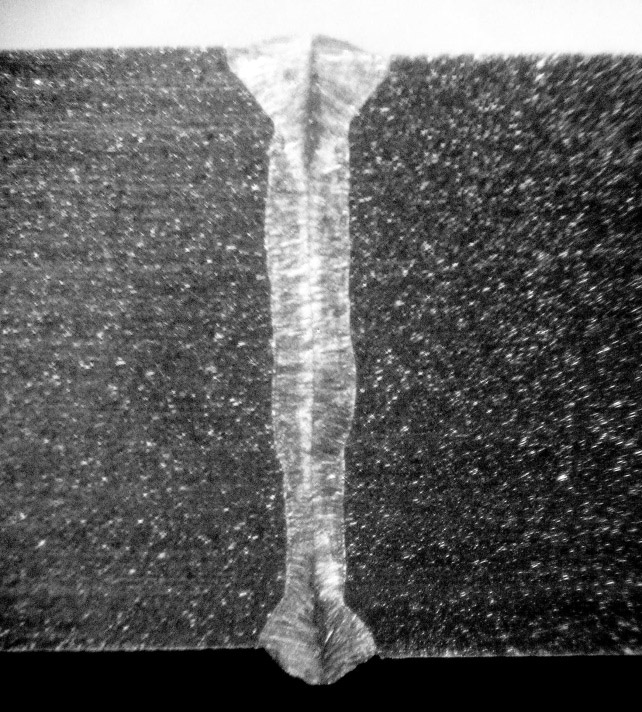

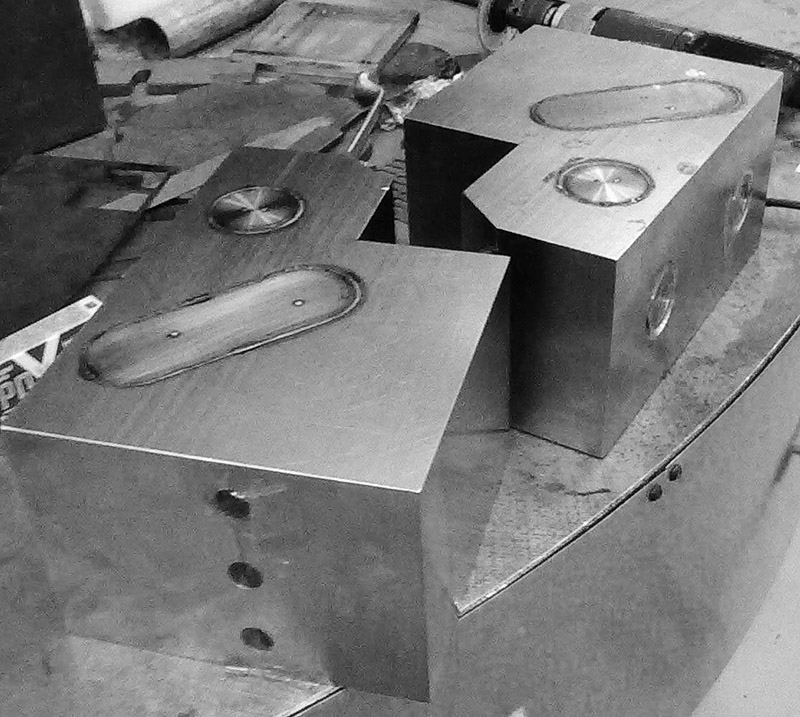

В результате металлографических исследований, неразрушающих методов контроля и механических испытаний, выполненных в НИИЭФА им. Д. В. Ефремова, установлено, что лазерная сварка аустенитных сталей 316L и ХМ‑19 позволяет получать сварные соединения высокого качества, отвечающие международным требованиям, предъявляемым к оборудованию термоядерной энергетики (рис. 11, 12).

а)

б)

в)

Рис. 11. Корпусы отражающей мишени ЦСД из стали 316L: а) после лазерной сварки волоконным лазером, б) после механической обработки и рентгеновского контроля качества сварки, в) макрошлиф сварного шва толщиной 7 мм

а)

б)

Рис. 12. Коллекторы внешней отражающей мишени ЦСД из стали ХМ‑19: а) после лазерной сварки б) макрошлиф сварного шва толщиной 10 мм

Технология и персонал успешно прошли аттестацию в соответствии с международными требованиями в БЮРО VERITAS (Франция).

А. Г. Игнатов (ООО «ЛазерИнформСервис»),

С. Н. Смирнов (ООО «СП» Лазертех»),

А. Н. Маханьков, С. Н. Мазаев, В. А. Миргородский, А. В. Лапин, С. Г. Наточев

(АО «НИИЭФА», г. Санкт-Петербург)

e‑mail: laseris-spbo@yandex.ru

ЛИТЕРАТУРА

1. Мировой рынок лазеров в 2016 г.: обзор и прогноз/перевод//Лазер-Информ. — 2017. — № 4. — С. 3–9//Where have all the lasers gone?/G. Overton, A. Nogee, D. Belforte, C. Holton/Laser Focus World. — 2017. — № 1. — P. 32–52.

2. Belforte D. Industrial lasers continue solid revenue growth in 2016//Industrial Laser Solutions. — 1917. — № 1–2. — P. 9–13.

3. Игнатов А. Г. Рынок лазерных технологий 2004–2015// Ритм машиностроения. — 2015. — № 7. — С. 28–35

4. Игнатов А. Г. Российские лазерные технологии: состояние и перспективы применения//Ритм машиностроения. — 2016. — № 1. — С. 16–30.

5. Лазерная сварка для термоядерной энергетики/А. Г. Игнатов, А. Н. Маханьков, С. Н. Мазаев и др.//Ритм машиностроения. — 2016. — № 6. — С. 20–25.

6. Лазерные сварные соединения из коррозионностойких сталей/Игнатов А. Г., Криворотов В. И., Миргородский В. А.//Фотоника. — 2010. — № 2. — С. 18–21.

7. Справочник по лазерной сварке/под ред. С. Катаяма. — М.: Техносфера, 2015. — 704 с.

8. Грезев Н. В., Шамов Е. М., Маркушов Ю. В. Сварка волоконными лазерами//Ритм машиностроения. — 2016. — № 7. — С. 34–40.

9. А. С. 1262837, СССР, МКИ В 23 2 К6100. Способ лазерной сварки/А. В. Сурков, А. Г. Игнатов, А. И. Скрипченко и др. — Приоритет от 05.02.85 г.

10. Лазерная сварка со сквозным проплавлением сталей различных классов//А. Г. Игнатов, А. В. Козлов, А. И. Скрипченко и др.//Автоматическая сварка. — 1987. — № 9. — С. 26–29.

11. Игнатов А. Г. Лазерная сварка сталей мощными СО2‑лазерами. Часть 1. Особенности лазерной сварки//Фотоника. — 2008. — № 6. — С. 10–17.

Еще больше новостей |