Актуальной задачей современного машиностроения является УЛУЧШЕНИЕ КАЧЕСТВА деталей с наружной и внутренней резьбой. Ее решение при помощи метода электромеханической поверхностной закалки позволяет не только повысить износостойкость ИЗДЕЛИЙ без

деформации, но и понизить себестоимость их ПРОИЗВОДСТВА.

Формирование высоких показателей качества деталей машин и технологического оборудования невозможно без применения способов повышения износостойкости, прочности и предела выносливости наиболее нагруженных поверхностей изделий.

Наиболее эффективным направлением повышения долговечности машин является изменение структуры металлов и увеличение твердости, которые достигаются различными способами закалки. В связи с увеличением скорости и мощности работы машин известные способы закалки деталей не обеспечивают требуемых показателей качества для широкой номенклатуры деталей в различных отраслях экономики РФ. В учебном процессе подготовки инженеров и, как следствие, в промышленности основными технологическими процессами остаются объемная закалка, закалка токами высокой частоты (ТВЧ), химико-термическая обработка (цементация, нитроцементация, азотирование).

Реализация указанных технологических процессов связана с использованием сложного и дорогостоящего оборудования, требуются специальные помещения, штат квалифицированных специалистов и необходимость поддержания высокой культуры производства на всех стадиях термической обработки. Указанные технологические процессы являются энергозатратными и трудоемкими, вызывают коробление и поводку заготовок, приводят к окислению и обезуглероживанию поверхностного слоя. Под все технологические процессы закалки (за исключением азотирования и карбонитрации) требуется припуск под финишную обработку шлифованием 0,5…0,7 мм. В связи с отсутствием термических печей и эффективной системы охлаждения имеются существенные ограничения по размеру и форме заготовок под закалку.

Кроме того, каждый из способов закалки выполняется строго на определенных марках сталей. Для объемной закалки, закалки ТВЧ используют средне- и высокоуглеродистые конструкционные и экономно легированные стали (40, 40Х, 40ХН, 45, 65 Г и др.). При цементации и нитроцементации — малоуглеродистые легированные стали типа 12ХН3 МА, 18ХГТ, 20ХГН, 25ХГМ и др. Азотирование выполняют на заготовках из сталей 35ХГТ, 38ХМЮА, 38ХН3 МА и др.

Повышение надежности машин возможно путем применения технологий закалки поверхностного слоя деталей методами, основанными на использовании концентрированных потоков энергии (КПЭ). Эффект обработки деталей КПЭ основан на формировании в поверхностном слое более высоких показателей качества, и прежде всего, по твердости и структуре металла. Не менее важными положительными показателями качества обработки деталей КПЭ являются отсутствие окисления, обезуглероживания, коробления поверхностей, деформации изделий.

Одним из направлений повышения износостойкости и снижения себестоимости изготовления деталей, основанных на использовании эффектов упрочнения поверхностного слоя КПЭ, является электромеханическая поверхностная закалка (ЭМПЗ).

Важным преимуществом ЭМПЗ является возможность обработки сложных поверхностей: резьбы, шлицов, отверстий, деталей сложной геометрии, тонкостенных втулок [1–4].

Актуальной задачей современного машиностроения является закалка деталей с наружной и внутренней резьбой, особенно на стадии формирования геометрических параметров и физико-механических свойств исполнительных поверхностей. Локальный нагрев поверхности деталей при пропускании электрического тока при ЭМПЗ имеет максимальный тепловой КПД. ЭМПЗ не требует длительного печного нагрева, размер деталей не ограничен. Деталь при этом не деформируется, а ее поверхность имеет оптимальную шероховатость.

Низкое качество изготовления деталей с резьбой отмечается в автомобилестроении (шпильки и болты крепления колес), в станкостроении (винты металлорежущих станков, винты домкратов), в нефтяной промышленности (бурильные трубы, переводники, насосно-компрессорные трубы), в строительной отрасли (болты крепления траков бульдозеров), в горнорудной промышленности (буровые трубы, переводники).

Увеличение долговечности бурильных труб (БТ) и переводников является актуальной задачей, решение которой позволит повысить эффективность работы нефтяных компаний. Наиболее характерными дефектами БТ и переводников являются износ наружной и внутренней замковой резьбы. Недостаточная износостойкость резьбы вышеперечисленных деталей связана с особенностями конструкции, технологическими сложностями при ее изготовлении и восстановлении, схемой нагружения витков, условиями эксплуатации резьбовых соединений при бурении, а также при сборке-разборке БТ и переводников. Низкая долговечность указанных участков деталей объясняется невысокой твердостью поверхностного слоя, не превышающей 32…36 HRC. Указанная твердость получена после объемной термической обработки и обеспечивает прочность тела трубы на кручение, но не в полной мере обеспечивает прочность и износостойкость витков резьбы в условиях эксплуатации.

Конкурентной особенностью технологии ЭМПЗ является возможность гибкого управления параметрами скоростного контактного электронагрева и одновременного горячего пластического деформирования материала поверхностного слоя с целью формирования уникальных быстрозакаленных структур, изменения микрогеометрии поверхности и уменьшения размера зерна. Именно поверхностный слой наиболее нагруженных участков деталей во многом определяет сопротивление материала усталостному разрушению, контактную выносливость, износостойкость и другие важные эксплуатационные свойства.

При ЭМПЗ (рис. 1) заготовку закрепляют в трехкулачковый самоцентрирующий патрон токарного станка, и ей сообщается главное движение вращения. Инструментальный ролик прижимается к поверхности заготовки с фиксированной силой, вращается вокруг своей оси, и ему сообщается движение подачи. В зоне контакта инструментального ролика с обрабатываемой поверхностью происходит нагрев заготовки до температуры 900…1100°С и быстрое охлаждение поверхностного слоя.

Рис. 1. Принципиальная схема ЭМПЗ резьбы

Учеными и специалистами МГТУ им. Н. Э. Баумана разработано оборудование для ЭМПЗ наружной и внутренней резьбы БТ (рис. 2) и переводников (рис. 3). В условиях ООО «Александровский завод бурового оборудования» на станке 1 М63 с применением оборудования для электромеханической обработки проведена ЭМПЗ ниппельной (рис. 4) и муфтовой (рис. 5) частей буровых труб и переводников.

Рис. 2. Фрагменты ниппеля и муфты буровой трубы

Рис. 3. Переводники бурильных труб с резьбой З-147/147

Рис. 4. Фрагмент ЭМПЗ и результаты измерения твердости на боковой поверхности наружной резьбы ниппеля буровой трубы

Рис. 5. Фрагмент ЭМПЗ и результаты измерения твердости на боковой поверхности внутренней резьбы муфты буровой трубы

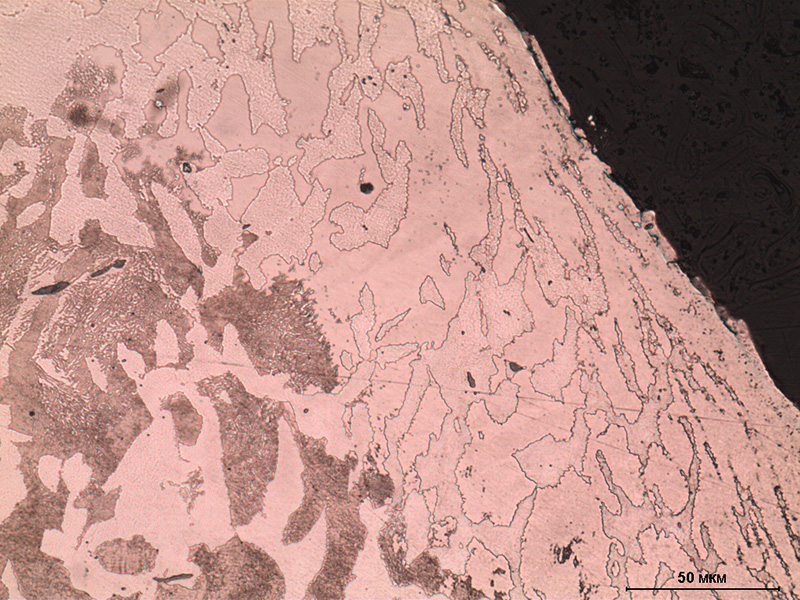

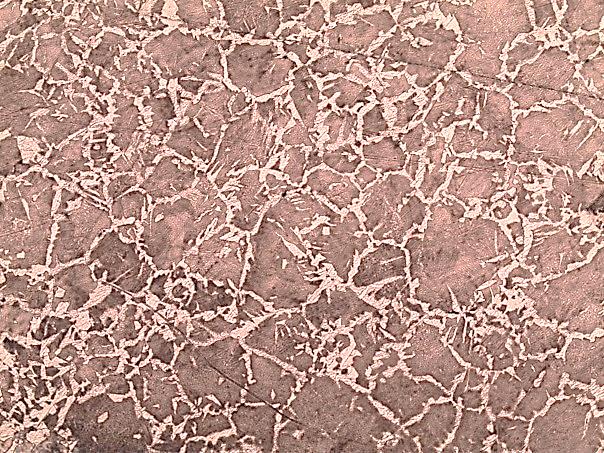

Металлографические исследования структуры витков резьбы (рис. 6) свидетельствуют об изменении размера и формы зерен металла, а также о структурных изменениях в поверхностном слое. Глубина слоя с мартенситной структурой составила 0,15…0,20 мм, твердость изменилась с 28…32 HRC до 52…56 HRC на поверхности. Исследование структуры закаленного слоя указывает на градиентный характер расположения волокон металла по глубине при наличии переходной зоны.

Рис. 6. Микроструктура стали до и после электромеханической поверхностной закалки

Стендовые испытания, проведенные на базе ООО «Ковровский завод бурового оборудования», подтвердили эффективность технологии ЭМПЗ при навинчивании-свинчивании резьбовых соединений в сравнении с технологией изготовления резьбы после объемной термической обработки, карбонитрации.

Эксплуатационные испытания переводников П‑133/133, П‑147/147 производства ООО «ПТФ НИГМАШ» проведены в ООО УК «Татбурнефть». Детали изготовлены из стали 40ХН2 МА, с резьбой, подвергнутой ЭМПЗ. Промежуточные результаты испытаний свидетельствуют, что при бурении скважин после 978 циклов навинчивания-свинчивания переводников верхнего привода буровой колонны П‑147/147 износа резьбы не зафиксировано. Серийные переводники выдержали от 300 до 500 циклов навинчивания-свинчивания, после чего выбракованы по причине износа резьбы.

Выполненные исследования применения ЭМПЗ резьбы деталей подтвердили высокую эффективность и возможность существенного повышения надежности БТ и переводников. Проблема повышения износостойкости резьбы БТ и переводников является актуальной не только в России, а технологии ЭМПЗ не имеют аналога в мировой практике закалки резьбы [5, 6].

Литература

1. Федоров С. К., Федорова Л. В. Электромеханическая обработка. РИТМ. 2012. № 2 (70). с. 14–16.

2. Fedorova L. V., Fedorov S. K., Serzhant A. A., Golovin V. V., Systerov S. V. Electromechanical surface hardening of tubing steels//Metal Science and Heat Treatment. 2017. С. 1–3.

3. Федорова Л. В., Федоров С. К., Иванова Ю. С., Ломпас А. М Технологические основы повышения износостойкости деталей электромеханической поверхностной закалкой // Известия высших учебных заведений. Машиностроение. 2017. № 9 (690). С. 85–92.

4. Fedorov S. K., Fedorova L. V., Ivanova Y. S., Voronina M. V. Increase of Wear Resistance of the Drill Pipe Thread Connection by Electromechanical Surface Hardening // International Journal of Applied Engineering Research ISSN 0973–4562. Volume 12. № 18 (2017). Рp. 7485–7489. © Research India Publications.

5. Патент РФ № 2482942. Способ изготовления резьбы на детали / Федорова Л. В., Федоров С. К., Жаренников В. С., Песин М. В., Смольский Ю. П. Заявл. 24.06.2011. Опубл. 27.05.2013. Бюл. № 15.

6. Патент РФ № 2486994. Способ изготовления резьбы на детали / Федорова Л. В., Федоров С. К., Жаренников В. С., Песин М. В., Смольский Ю. П. Заявл. 24.06.2011. Опубл. 10.07.2013. Бюл.№ 19.

Еще больше новостей |