Решение задачи по снижению веса автомобиля ведет к тому, что в производственных процессах все больше используются различные материалы и геометрические конструкции, которые требуют сложных технологических решений соединения материалов.

Применение высокопрочных сталей, снижающих вес автомобиля, алюминиевых сплавов, инновационных технологий соединения деталей и необычных смесей материалов — все это в конечном счете ведет к одной цели — производить транспортные средства эффективно и более безопасными. Отвечая поставленным задачам, лазерные технологии активно завоевывают рынок производства автомобилей.

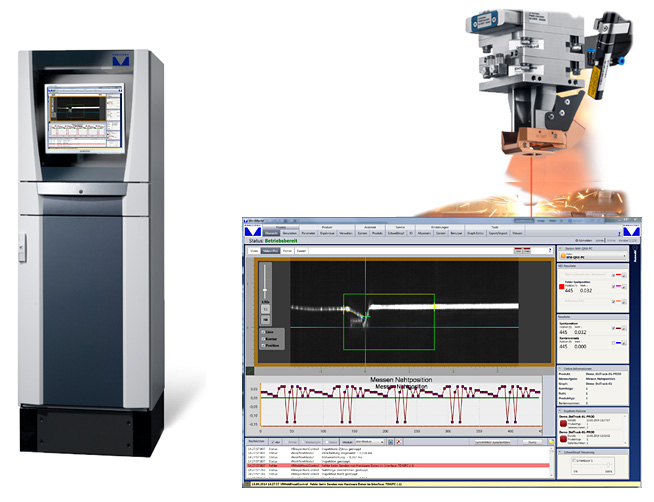

В настоящее время системы контроля процесса в области соединения деталей лазером играют важную роль, гарантируя как стабильность процесса, так и качество продукции. Обычно контроль процесса делится на предконтроль, контроль во время процесса и постконтроль. Появление таких систем, которые могут в автоматическом режиме совместить все стадии контроля, закономерно и необходимо. Так, например, система Precitec WeldMaster находит шов в онлайн-режиме и осуществляет его контроль во время процесса лазерной сварки посредством лазерной триангуляции и обработки черно-белого изображения с помощью камеры (рис. 1).

Рис. 1. Система Precitec WeldMaster

Для решения сложных технологических задач дополнительно может использоваться модуль ScanTracker для высокочастотного бокового колебания сфокусированного лазерного луча. Также возможно наложение синхронной модуляции мощности лазерного излучения. Как следствие — достижение точного распределения мощности излучения в боковом направлении. Энергия концентрируется на заданном участке обрабатываемой детали, что значительно уменьшает тепловое воздействие на другие конструкционные элементы.

Перед процессом обработки угловых швов происходит постоянный замер (методом лазерной триангуляции) возможного зазора между верхним и нижним листом металла. По результатам замеров автоматически подбираются необходимые параметры, такие как мощность лазера, боковое положение, а также модуляция мощности лазерного излучения. Все это приводит к отрегулированному и точному процессу обработки без зазоров.

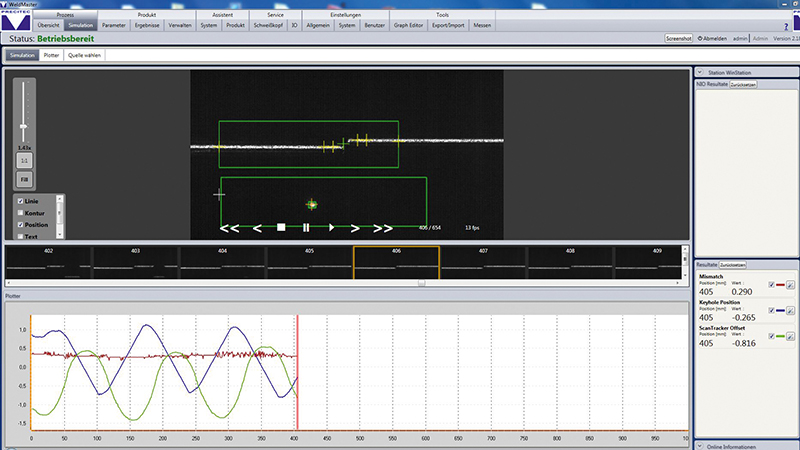

Геометрия шва — важный индикатор достигнутого качества. Некоторые геометрические значения сварного шва, такие как, например, ширина шва, толщина шва или выпуклость шва, возможно измерять на месте (не отдавая детали в лабораторию). Производя повторный проход по сварному шву, величины измеряются и обрабатываются программой на компьютере (рис. 2, 3). Программа базируется также на принципах лазерной триангуляции и оценки черно-белого изображения. Таким образом, информация о качестве конструктивного элемента имеется сразу в наличии, части могут быстро отправляться на дальнейшую обработку.

Рис. 2. Процесс контроля геометрии шва

Рис. 3. Контроль параметров сварочной ванны

Благодаря внедрению технологии лазерной обработки с использованием системы Precitec WeldMasters ScanTrack & Inspect в линию автоматического производства алюминиевых дверей в концерне AUDI время сварки множества угловых соединений сократилось на 53%. Как следствие — низкое потребление энергии (– 47%) и снижение мощности лазерного излучения, что ведет к оптимизации такого важного сейчас фактора, как CO2-баланс, до 24%. Производственные издержки, например по присадочной проволоке и защитным стеклам, резко сокращаются, вплоть до 95%. Возможность проводить контроль качества на месте в процессе позволяет отказаться от отдельных станций контроля качества. Таким образом сокращаются и общие инвестиции в проект. Экономия средств составляет около 24% [источник: AUDI AG, доктор Ян-Филипп Веберпальс, EALA2016].

Сергей Смирнов, Центр компетенции систем промышленной автоматизации (ЦК СПА)

Тел: +7 (495) 989 97 02

E‑mail: ckspa@mail.ckspa.ru, www.ckspa.ru