Задача оцифровывания объектов и процессов реального производства актуальна и реализуется за счет моделирования на трех уровнях: технологической операции, технологического процесса и производственного процесса. Вертикальные связи между уровнями, горизонтальные связи со смежными технологиями и объектами реального мира (концепция «Цифровой двойник») позволяют получить синергетический эффект при организации производств.

ВВЕДЕНИЕ

Развитие цифровых технологий в постиндустриальном мире оказывает влияние на все аспекты жизни современного человека, в том числе на социально-экономические отношения. Цифровая трансформация привела к появлению такого понятия, как цифровая экономика. Переход к подобной экономической модели связан с социальными преобразованиями на рынке труда, трансформацией привычных рынков промышленных и потребительских товаров и услуг, а также с появлением новых рынков. С другой стороны, этот переход влечет за собой ряд рисков, связанных с областью искусственного интеллекта и его влиянием на смежные технологии, рынки и социальное устройство общества [1, 2]. Данная статья посвящена важной составляющей цифровой экономики — цифровому производству.

Термин «цифровое производство» на протяжении длительного периода времени применялся в области конструкторско-технологической подготовки производства (КТПП), входил в концепцию PLM и включал в себя такие классы компьютерных систем, как CAD/CAM (Computer Aided Design/Manufacturing), CAE (Computer Aided Engineering), CAPP (Computer Aided Process Planning), системы программирования промышленных роботов, системы имитационного моделирования технологических процессов (ТП) и системы оценки и обеспечения эргономичности процессов производства и обслуживания изделия, — то есть относился к области моделирования. В настоящее время область применения термина расширилась, и теперь он используется для описания предприятий с высоким уровнем цифровизации производственных процессов.

Ключевыми технологиями и направлениями цифрового производства в современном понимании термина являются:

- IoT (Internet Of Things) — развитие промышленного интернета, позволяющего организовывать производственные сети, объединяющие оборудование (M2M — Machine to Machine) и людей (M2H — Machine to Human).

- Big Data + B. I. (Business Intelligence) — возможность хранить и обрабатывать большие объемы данных, поступающие в режиме реального времени с промышленного оборудования: сигналы с датчиков, программируемых логических контроллеров (PLC), сенсорных мониторов HMI (Human-Machine Interface), RFID и других цифровых устройств считывания информации и устройств ввода/вывода в промышленных цехах и складских системах.

- Развитие области автоматизированного управления производственными процессами: SCADA (Supervisory Control And Data Acquisition), DCS (Distributed Control System) и MES/MOM (Manufacturing Execution System/Manufacturing Operation Management). Данный класс систем известен со второй половины XX века [3] как программно-аппаратный комплекс, предназначенный для сбора данных (SCADA), управления производственными процессами (MES) и ресурсами предприятия (ERP). Современный виток развития обозначенных систем вызван достижениями в информационных технологиях, в том числе описанных выше: IoT и Big Data.

- Мехатроника — постоянное увеличение количества мехатронных устройств и доли программной составляющей в каждом отдельно взятом устройстве.

- Глубокая системная интеграция, под которой понимается создание системы систем. В случае производства в качестве компонентов системы систем выступают гибкие производственные ячейки, организованные согласно принципам модульности, оснащенные сетевой инфраструктурой, мобильными роботами и киберфизическими промышленными системами.

- ICPS (Industrial Cyber-Physical Systems) — сеть взаимодействующих физических и информационных компонентов, проектируемая как единая система, организованная в рамках единой базовой модели производственной системы и адаптирующаяся к изменениям реального мира. Один из перспективных подходов к реализации ICPS — использование технологии многоагентных систем.

- Augmented Reality (AR — дополненная или смешанная реальность) и Virtual Reality (VR — виртуальная реальность) — технологии, позволяющие с использованием устройств визуализации (очки AR/VR, мобильные планшеты и смартфоны) дополнять реальные производственные объекты информацией. Данные поступают в SCADA-систему с датчиков и контроллеров, установленных непосредственно на оборудовании с целью измерения ключевых параметров работы оборудования и обеспечения непрерывности процесса производства. Также эти технологии позволяют организовывать доступ к документации, не отвлекаясь от рабочего процесса в цеху: визуализировать рабочие инструкции по сборке, монтажу или обслуживанию непосредственно на объектах производства.

- SOA (Service-Oriented Architecture — сервис-ориентированная архитектура) — способ организации взаимодействия в многоагентных системах, основанный на предоставлении отдельными агентами сервисов в общую среду. Каждый сервис обладает определенной стоимостью, может быть выполнен в определенные сроки, а также владеет рядом дополнительных свойств и параметров, на основе которых система проводит переговоры и принимает решения о привлечении того или иного агента в качестве исполнителя [4]. Например, уже сейчас подобный подход применяется для организации взаимодействия в цепочке поставок [5]. В контексте непосредственно производства и многоагентных киберфизических систем вопросы применения SOA рассматриваются в [6].

Как было упомянуто ранее, перечисленные технологии относятся к этапу непосредственного функционирования производственных систем: обмен данными между устройствами и системами, обработка этих данных, интеграция подсистем в глобальные системы, технологии визуализации и т. д. Но, как и классические, производственные системы, полностью или частично оснащенные данными технологиями, нуждаются в организации функциональных, логических и информационных процессов. Современные системы проектирования эволюционируют согласно передовым тенденциям развития технологий, предоставляя инструменты для решения задач проектирования и моделирования: от продвинутых для 3D-моделирования до инструментов инженерного анализа, системного инжиниринга и цифрового производства.

Далее будут рассмотрены несколько уровней моделирования производственных систем и процессов: от отдельных физических, наблюдаемых при производстве, до самих производственных процессов. Также будут описаны возможности использования полученных моделей в связке с технологиями, представленными выше, для получения синергетического эффекта при реализации программ по организации производств.

МНОГОУРОВНЕВОЕ МОДЕЛИРОВАНИЕ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

Производственная система — это совокупность технологических компонентов (оборудования, транспортных линий, оснастки), потоков ресурсов и информации в рамках одного предприятия. При создании имитационной модели предприятия производственную систему в зависимости от поставленных задач можно рассматривать на трех уровнях детализации:

- уровень отдельной технологической операции;

- уровень технологического процесса;

- уровень производственного процесса.

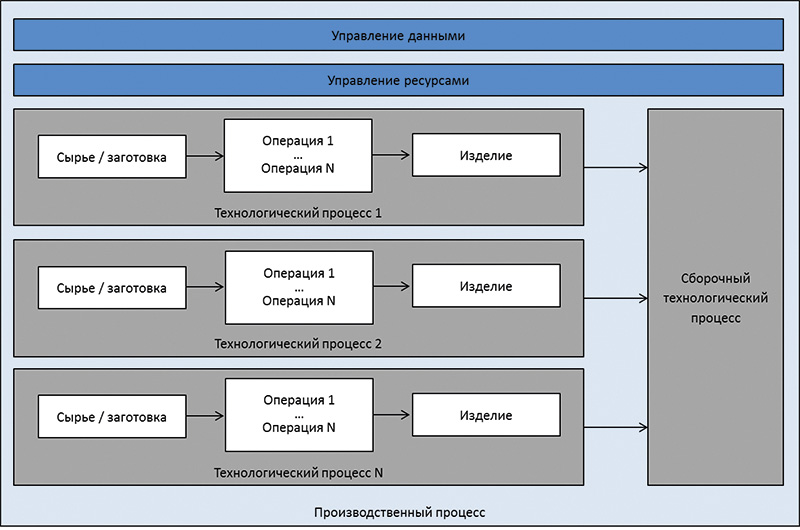

Схема уровней моделирования показана на рис. 1. Технологический процесс — это процесс изменения состояния деталей, заготовок или сырья в изделие путем последовательного выполнения технологических операций. Как правило, на предприятии реализуется более одного технологического процесса (в зависимости от типа производства и широты номенклатуры). Изготовленные компоненты составных устройств поступают на линии сборки, где реализуются технологические процессы сборки. Модель технологического процесса включает все операции: как основные (связанные с изменением формы и свойств материала заготовки), так и вспомогательные (контроля, транспортирования и др.).

Рис. 1. Многоуровневая модель производственной системы

Модель производственного процесса помимо основных технологических процессов, непосредственно связанных с получением конечной продукции, включает вспомогательные процессы преобразования различных видов материальных и информационных ресурсов в продукцию предприятия и сопутствующие услуги. К ним относится управление поставками, складами, человеческими ресурсами и др.

A. RAMI 4.0

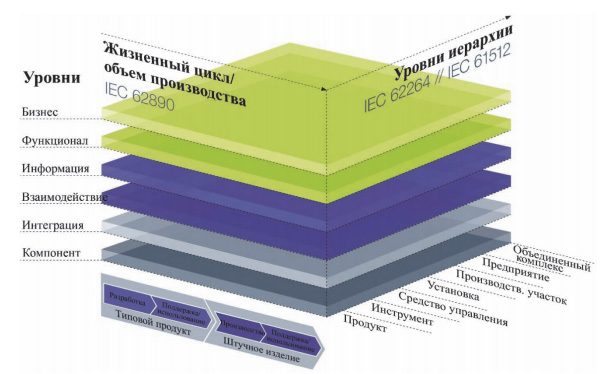

Стоит отметить, что описанная многоуровневая модель структуры производственного процесса, в свою очередь, находится в более сложной экосистеме, представление о которой дает стандартизованная архитектурная модель RAMI 4.0 [7].

Поскольку данная система координат производственного сектора экономики принята на уровне стандартов (IEC 62264//IEC61512; IEC62890), стоит определить на ней область, к которой принадлежат рассматриваемые в данной статье модели производственных систем и процессов. Их взаимодействие с другими уровнями модели RAMI 4.0 описывается в разделе «Переход к созданию цифрового двойника».

На оси уровней иерархии, отражающей структуру заводов или подразделений, описываемые далее в статье модели занимают отрезок от «продукт» до «производственный участок», частично затрагивая задачи, решаемые на уровне «предприятие». На левой горизонтальной оси, на которой представлен жизненный цикл услуг и продуктов, эти модели охватывают этапы от разработки изделия и выбора технологии его изготовления до подготовки производства, получения управляющих программ для оборудования и алгоритмов синхронизации его работы в условиях автоматизированных ячеек. На вертикальной оси, на которой указаны уровни декомпозиции системы, границы моделирования находятся в пределах от «интеграция» до «функционал». Таким образом, модели, рассматриваемые в статье, функционируют в довольно большом пространстве в рамках RAMI 4.0, что подчеркивает актуальность рассматриваемой темы виртуального моделирования производственных систем.

Рис. 2. Горизонтальные и вертикальные уровни стандартизованной архитектурной модели RAMI 4.0 [7]

B. Моделирование на уровне технологической операции

На уровне технологической операции моделируется процесс изменения формы или свойств материала заготовки: механической обработки (точение, фрезерование и др.), обработки давлением (штамповка, ковка), термической обработки, литья металлических и полимерных материалов и др.

В качестве исходных данных выступает информация о свойствах материала заготовки, конструкции изделия, оборудования и технологической оснастки, предварительно выбранных технологических режимах. Моделирование осуществляется с помощью специализированных САЕ-систем, основанных на методе конечных элементов, и др.

С помощью модели технологической операции решаются следующие задачи [8]:

- отработка конструкции на технологичность;

- разработка технологического процесса производства изделия — выбор технологических режимов для каждой конкретной операции;

- проектирование и производство технологической оснастки;

- оценка стоимости производства.

Разработка моделей технологических процессов и отдельных технологических операций позволяет выявить и решить потенциальные проблемы на этапе производства еще на ранних стадиях и предотвратить появление производственного брака.

Для ряда современных промышленных технологий, таких как аддитивные технологии, производство изделий из композиционных материалов и др., характерно выраженное взаимное влияние параметров технологического процесса на свойства конечного изделия [9]. В таком случае одновременно с моделью технологической операции создается модель изделия, учитывающая его микроструктуру, сформированную в процессе изготовления, а процесс моделирования носит итерационный характер.

Важный результат моделирования технологической операции — расчетное время ее выполнения. Эти данные используются при построении имитационной модели технологического процесса — модели производственной ячейки.

Рассмотрим практическую реализацию многоуровневой модели промышленной системы на примере приборостроительного производства, продукцией которого являются приборы с полимерными оптическими элементами.

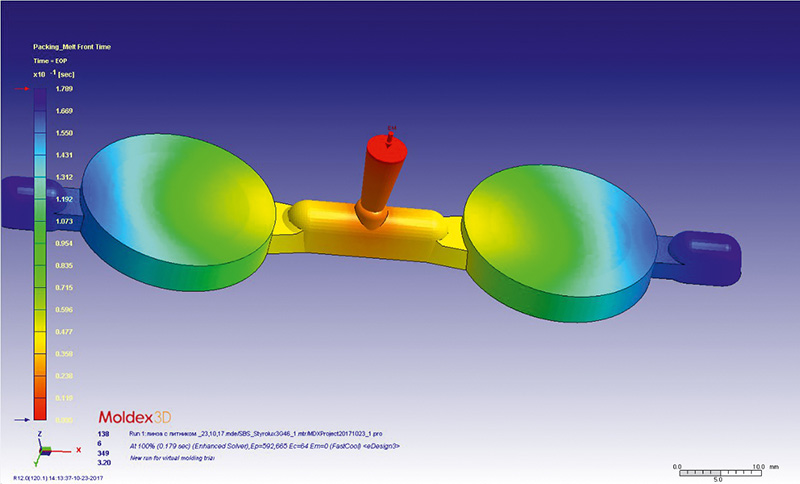

При производстве данной продукции реализуются технологические процессы механической обработки, литья полимерных материалов и сборки. На уровне технологической операции рассмотрим модель операции литья термопластичного полимерного материала под давлением [10].

Процесс литья под давлением состоит из этапов заполнения литьевой формы расплавленным материалом, выдержки под давлением, охлаждения и извлечения отливки из формы. Все эти этапы отражены в расчетной модели процесса (рис. 3), которая была создана с помощью программного обеспечения Moldex3D (CoreTech System, Ltd.).

Рис. 3. Время выдержки под давлением (как показано в Moldex3D)

В качестве исходных данных выступали сведения о реологических и термомеханических свойствах полимерного материала, конфигурации формообразующей полости и расположении впускных литниковых каналов, устройстве системы охлаждения, параметрах технологического процесса (температура, давление и др.).

Результатом моделирования являлись следующие виды данных:

- распределение температур в конструкции;

- величины остаточных напряжений;

- наличие пор в материале;

- наличие и положение зон спая.

С использованием результатов моделирования на операционном уровне были выбраны технологические параметры, обеспечивающие наилучшее качество изделия. К числу варьируемых параметров относилось время впрыска, выдержки и раскрытия формы.

Время выполнения цикла литья, определенное с помощью расчетной модели, было использовано при построении имитационной модели автоматизированного роботизированного участка литья полимеров под давлением.

C. Моделирование на уровне технологического процесса

На уровне технологического процесса моделируется совокупность процессов изменения формы заготовки при изготовлении изделия или изменения состава изделия в процессе операций сборки или разборки. Также на этот уровень выносится моделирование работы автоматизированных линий и участков, на которых технологический процесс реализуется полностью в рамках одной производственной ячейки, состоящей из различных технологических модулей (обрабатывающих, транспортных, сборочных и т. д.).

В качестве исходных данных выступает информация о выбранной технологии производства (в виде маршрутных технологических процессов), параметрах, полученных при моделировании отдельных технологических операций, о геометрических ограничениях производственных участков, на которых располагается или должно располагаться оборудование, его составе в рамках производственного участка, а также 3D-модели отдельных станков и технологической оснастки, роботов и других устройств автоматизации и механизации.

С помощью модели технологического процесса решаются следующие задачи:

- программирование отдельных устройств автоматизации для выполнения заданных операций в рамках основного или вспомогательного процесса;

- определение длительности операций для устройств автоматизации с учетом управляющих программ;

- синхронизация совместно работающих устройств на уровне виртуальных контроллеров и логических последовательностей сигналов и переменных, запускающих или останавливающих выполнение заранее заданных программ;

- расчет времени рабочих циклов для автоматизированных ячеек и отдельного оборудования, задействованного в технологическом процессе;

- оптимизация времени циклов автоматизированных линий;

- расчет производительности элементов технологической системы.

Таким образом, разработка моделей уровня технологического процесса позволяет не только получить управляющие программы для устройств и отработать в виртуальной среде алгоритмы их взаимодействия, но и получить данные, необходимые для экономического анализа того или иного организационного решения, а в отдельных случаях даже данные для отделов планирования производства, внутрипроизводственной логистики и планирования продаж.

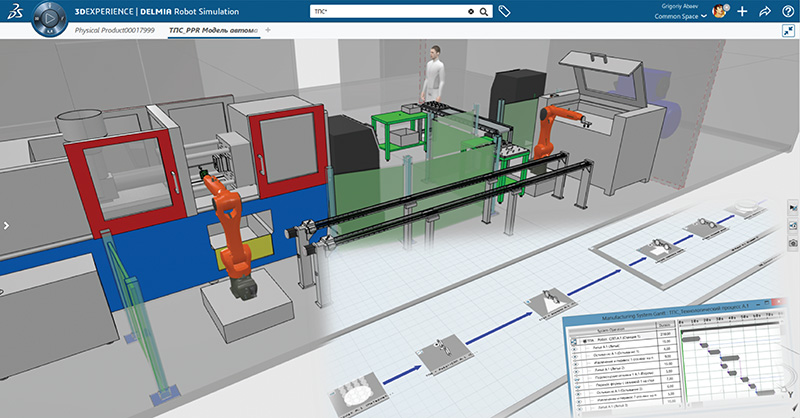

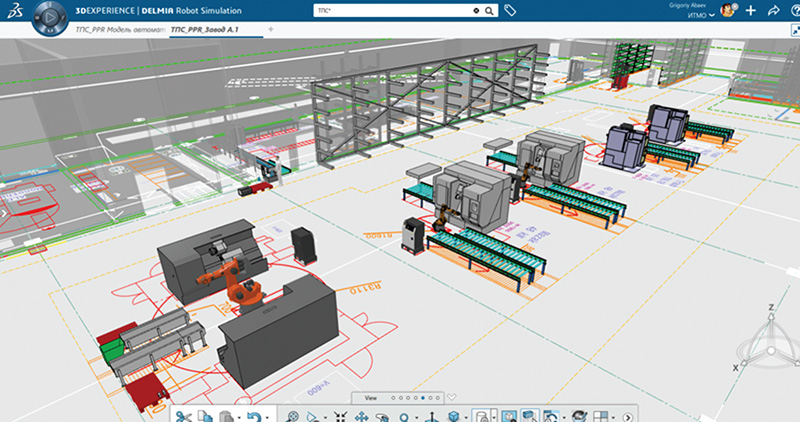

В качестве примера рассмотрим имитационную модель автоматизированного роботизированного участка литья полимеров под давлением, показанную на рис. 4.

Рис. 4. Модель производственной ячейки и технологического процесса, представленная с помощью диаграммы Ганта (как показано в DELMIA 3DEXPERIENCE)

Для построения имитационной модели участка была использована система DELMIA 3DEXPERIENCE. Подробное описание состава модели приводилось авторами в [11].

На первом этапе имитационного моделирования были определены виртуальные контроллеры для каждого исполнительного устройства, представленного на 3D-модели. Затем была организована связь между виртуальными контроллерами на уровне входных и выходных сигналов, посылаемых между устройствами.

Далее были смоделированы основные и вспомогательные операции (задачи) для отдельных устройств, такие как литье полимера, извлечение из формы и перемещение роботами полученной отливки, обработка на станке лазерной резки (для удаления литниковой системы), перемещение по конвейеру и т. д. Для обеспечения синхронной работы и своевременного выполнения задач несколькими устройствами в программу каждой отдельной задачи были введены переменные, инициирующие или останавливающие движение исполнительных устройств.

На втором этапе была построена общая модель технологического процесса для расчета производительности роботизированного участка с применением инструментов имитационного моделирования технологических процессов системы DELMIA 3DEXPERIENCE. Временные параметры технологических операций и циклов были получены с помощью моделирования процесса литья в САЕ-системе на операционном уровне.

В результате моделирования были получены следующие данные:

- четырехмерная (3D + время) модель автоматизированного участка литья полимеров;

- управляющие программы для промышленных роботов;

- алгоритм взаимодействия оборудования;

- модели технологической оснастки;

- определение и оптимизация времени производственного цикла;

- расчет производительности автоматизированного литьевого участка.

Полученные данные по отдельно взятым участкам и автоматизированным производственным ячейкам и линиям служат основой для моделирования производственных процессов на межцеховом уровне.

D. Моделирование на уровне производственного процесса

Модели следующего уровня — производственного процесса — учитывают межцеховое взаимодействие и логистику, глобальные и локальные системы хранения и объединяют множество реализуемых технологических процессов на производственном предприятии в единую цифровую модель производственного процесса. Подобные модели представляют собой уровень виртуального завода наиболее востребованы для задач проектирования производственных систем с нуля или комплексной модернизации существующих цехов и участков (расстановка оборудования и создание планировок, геометрические расчеты по планированию операций перемещения крупногабаритного оборудования). Подобные цифровые модели могут достигать масштабов завода и при этом содержать в своей структуре модели предыдущего уровня — отдельных участков и/или автоматизированных линий — с целью расчетов их производительности уже в рамках общего производственного процесса, оптимизации загрузки с учетом расчета производительности и загрузки соседних (параллельных) участков.

Для промышленного предприятия, схема процессов которого показана на рис. 1, а изображение модели на рис. 5, это актуально при оптимизации загрузки механического производства, обеспечивающего сборочное производство с учетом производительности параллельных технологических и потенциальных сборочных процессов. Подобная синхронизация процессов приводит к минимизации складских запасов полуфабрикатов, сокращению количества или размеров промежуточных складских систем и, возможно, к пониманию необходимости увеличения количества производственных ресурсов для определенных процессов с целью увеличения общей производительности и устранения узких мест.

Рис. 5. Модель производственного процесса на приборостроительном предприятии (модель цеха — как показано в DELMIA 3DEXPERIENCE)

Стоит отметить, что на основе подобных моделей могут создаваться модели Building Information Modeling (BIM). Это модели, описывающие конструктивные особенности здания завода, этапность строительства и необходимое строительное оборудование и содержащие в себе информацию о различных инженерных и информационных коммуникациях: электрических сетях и энергетических системах, гидравлических системах подачи технических жидкостей и промышленных газов к производственному оборудованию, информационных моделях, описывающих обмен данными между компьютерными системами, оборудованием, людьми и многое другое. При этом на одной модели реализуются одновременно несколько слоев информации:

- 2D-планировка;

- 3D-планировка и оборудование;

- инженерные системы;

- функциональные и логические диаграммы информационных потоков;

- технологические процессы и материальные потоки и др.

В качестве примера рассматривается модель приборостроительного завода (рис. 5), предназначенная для решения ряда задач:

- визуализация комплексных проектных решений;

- поиск узких мест в технологических маршрутах с учетом имеющегося и планируемого к закупке оборудования;

- оптимизация локальных систем хранения, расположенных в зонах между производственными участками и непосредственно у автоматизированных ячеек типа «робот — станок».

Исходными данными для моделирования служили:

- технологическая планировка цехов и участков;

- маршрутный технологический процесс в виде таблицы Excel;

- BOM (Bill of Materials) — спецификация изделия, которое должен выпускать завод.

Результаты моделирования:

- построена масштабируемая 3D-модель завода;

- выявлено и устранено за счет добавления дополнительного оборудования узкое место в технологическом процессе; рассчитана производительность обозначенного технологического процесса с учетом планового объема выпуска и продолжительности рабочих смен;

- сокращено количество промежуточных складов;

- принято принципиальное решение об изменении и перепроектировании всего механического производства в сторону комплексной автоматизации и роботизации производства.

ПЕРЕХОД К СОЗДАНИЮ ЦИФРОВОГО ДВОЙНИКА

Технология, связывающая цифровую модель объекта и реальный объект, получила название Digital Twin. Авторы предлагают свое определение данной технологии применительно к области промышленного производства: «Цифровой двойник производственной системы — многоуровневый цифровой макет, описывающий объект производства, технологические и производственные процессы в среде их функционирования, т. е. позволяющий моделировать процессы, протекающие в реальной системе, а также собирающий и отображающий в режиме реального времени данные о состоянии объектов, полученные с PLC и датчиков, установленных в производственной системе как на промышленном оборудовании, так и в окружающей его среде».

Реализация подобной модели производится с применением технологий IoT и Big Data в части построения коммуникаций, сбора и аналитики данных, поступающих с датчиков и промышленных контроллеров [12]. Также стоит отметить перспективы в области решения коммуникационных задач между цифровым двойником и реальным объектом, связанные с интеграцией в решения класса PLM таких пакетов, как Modelica/Dymola [13], Matlab/Simulink, что позволяет не просто создать связь между реальным и цифровым объектом, но и, путем использования специальных библиотек (например, библиотеки TrueTime и Modelica_EmbeddedSystems), описывать коммуникационные проблемы, что в перспективе должно обеспечить максимально точное совпадение между моделью и реальным процессом.

Организация цифрового двойника преследует три цели:

- удаленный мониторинг состояния реального объекта путем отображения на цифровой модели параметров его функционирования и индикации узлов и деталей оборудования, рабочие значения параметров которых отклоняются от нормальных; организация системы предиктивного обслуживания через анализ больших объемов статистических данных по работе оборудования за период времени;

- удаленное управление объектом через цифровую модель (передача управляющих сигналов от цифровой модели на реальный объект);

- нативное программирование промышленных роботов: человек управляет роботом, естественным образом (руками) перемещая реальный объект по необходимой для выполнения промышленной операции траектории, а цифровая модель в это время производит запись этих действий, тем самым генерируя программу для робота.

Последний пункт очень важен, поскольку напрямую подводит нас к вопросам обучения автоматизированных производственных систем. В контексте современных программ модернизации промышленности (Industry 4.0, Advanced Manufacturing, «Национальная технологическая инициатива» и др.) актуален вопрос самообучения промышленных киберфизических систем [14], поэтому дополним представленное нами выше определение цифрового двойника следующим абзацем: «Подобная цифровая модель генерирует большие объемы данных, которые могут быть переданы в систему машинного обучения вместе со статистическими данными о качестве выпускаемой продукции. После сбора и анализа информации система начинает самостоятельно обучаться и становится способной к прогнозированию и предотвращению издержек производства, связанных с браком или поломкой производственного оборудования, в том числе путем проведения высокоточного, высокопроизводительного моделирования и статистического анализа его результатов».

В контексте парадигмы цифрового производства модели технологических операций служат для проведения множества виртуальных экспериментов, результаты которых в совокупности с данными о браке и результатами реальных экспериментов могут стать статистической базой для обучения ICPS в плане качества, что уже сейчас приводит к сокращению натурных экспериментов. Примером может служить автомобильная промышленность, где уже в настоящее время ощутимо сократилось количество натурных краш-тестов за счет применения виртуальных.

Модели уровня производственных процессов (отдельное оборудование, участки и линии) служат для отображения на них данных и состояний производственного оборудования, приема сигналов с датчиков и отправки сигналов на PLC. Следовательно, именно они являются необходимой и достаточной основой для организации за счет создания коммуникаций цифровых двойников.

На данном этапе развития и внедрения описанных технологий подробные глобальные модели заводов кажутся избыточными, а организация цифрового двойника целого завода нецелесообразной из-за больших требований к вычислительным мощностям и трудоемкости их детальной разработки при условии отсутствия четкого понимания сферы их дальнейшего применения непосредственно в самом производстве, за исключением задач мониторинга. Однако при развитии области CPS, и в частности ICPS, подобные модели могут служить интерактивной картой, отражающей состояние всех объектов и хранящей в себе точную информацию о геометрическом расположении объектов. Такие карты могут быть использованы для организации системы взаимодействия автономных мобильных роботов, служить сферой расширения области IoT на цифровой мир трехмерных моделей, быть источниками данных для устройств дополненной реальности и выполнять другие функции по связи мира цифрового с реальным для решения производственных задач.

ВЫВОДЫ

Хотя эта работа не дает окончательного ответа на вопрос «Как построить цифровой двойник?», она демонстрирует возможности компьютерного моделирования на этапе перехода к цифровому производству, показывает перспективу и направления применения трехмерных моделей в совокупности с другими передовыми информационными технологиями и моделями.

Среди недостатков современных средств моделирования нужно отметить достаточно высокую трудоемкость разработки точных моделей стандартных производственных систем, таких как промышленные станки, роботизированные обрабатывающие системы типа «робот — станок» и ряд других. Это вызвано отсутствием стандартных библиотек 3D-моделей промышленного оборудования или коммерческой торговой платформы для 3D-моделей, на которой можно было бы приобрести облегченную в части коммерческой информации 3D-модель оборудования напрямую у его производителя, соблюдая юридическую чистоту использования подобных моделей.

В настоящее время авторы занимаются методологическими вопросами построения цифровых двойников: определением набора контролируемых параметров (сигналов), их классификацией, в том числе на функциональные (влияют на качество, производительность и т. д., т. е. относятся к оценочным характеристикам функционирования реальной системы) и вспомогательные (необходимые для передачи на цифровую модель для организации цифрового двойника), а также выявлением взаимосвязей между ними.

Дальнейшие исследования будут направлены на организацию коммуникации между реальным промышленным объектом и его цифровой моделью, то есть обмена сигналами между реальным и виртуальным контроллерами. Подобную связь предполагается реализовать через инструменарий Modelica/Dymola в рамках цифровой платформы 3DEXPERIENCE. При этом виртуальный контроллер на первом этапе управляет цифровой моделью, а реальный PLC — реальным объектом или объектами. После отладки коммуникаций станет возможной отладка программ реального контроллера на цифровой модели.

ЛИТЕРАТУРА

1. OECD Digital Economy Outlook 2017. Paris: OECD Publishing, 2017. DOI: 10.1787/9789264276284‑en

2. Artificial intelligence, automation, and the economy, White House, Executive Office of the President, 2016. [Online]. Available: https://obamawhitehouse.archives.gov/sites/whitehouse.gov/files/document... [Accessed: 05‑Feb- 2018].

3. W. Shaw, Cybersecurity for SCADA Systems. PennWell Books, 2006. ISBN: 978–1593700683

4. M. Cao, R. Ch, Y. Liu, Developing a multi-agent automated negotiation service based on service-oriented architecture. Service Science. 2009. Vol. 1. № 1. Pp. 31–42.

5. S. Srinivasan, S. Kumar Singh and V. Kumar, «Multiagent system based service oriented architecture for supply chain management system MAS-SOA-SCM», International Journal of Computer Applications, vol. 27, no. 5, pp. 12–17, 2011.

6. A. Colombo, T. Bangemann, S. Karnouskos, J. Delsing, P. Stluka, R. Harrison, F. Jammes and J. Lastra, Industrial Cloud-Based Cyber-Physical Systems. Cham: Springer International Publishing, 2014. DOI: 10.1007/978–3-319–05624–1.

7. Ф. А. Глущенко, В. Борзых, Дж. Верманн, А.В. Коломбо, «Разработка модели обучающей платформы для исследования процесса производства в концепции Индустрия 4.0», Научно-технический вестник информационных технологий, механики и оптики, том 18, № 3, с. 554-560, 2018. DOI: 10.17586/2226-1494-2018-18-3-554-560.

8. K. Chang, Product Manufacturing and Cost Estimating Using CAD/CAE. EU: Elsevier Inc., 2014.

9. Н. А. Демкович, И. А. Волков и Е. И. Яблочников, «Применение систем численного моделирования при внедрении новых производственных технологий», Известия Самарского научного центра РАН, том 18, № 3–4, с. 459–463, 2016.

10. E. Yablochnikov, A. Pirogov, S. Vasilkov, Y. Andreev and N. Demkovich, «Developing and modeling production processes for manufacturing polymeric optical items in a distributed integrated medium», Journal of Optical Technology, vol. 84, no. 1, p. 62, 2017. DOI: 10.1364/JOT.84.000062.

11. Г. Е. Абаев, Н. А. Демкович и Е. И. Яблочников/ «Роль и задачи имитационного моделирования на этапе перехода от цифрового производства к умным фабрикам», ИММОД–2017 (труды конференции). Санкт-Петербург. 2017. C. 219–227.

12. J. Tolujew, «Simulation tasks during the implementation of the Industry 4.0 concept in the field of production and logistics», Proceedings from IMMOD‑2017, St. Petersburg, 2017, pp. 57–65.

13. D. Henriksson and H. Elmqvist, «Cyber-Physical systems modeling and simulation with Modelica», Proceedings from the 8th International Modelica Conference, Technical University, Dresden, Germany, 2011.

14. J. Lee, B. Bagheri and H. Kao, «A Cyber-Physical Systems architecture for Industry 4.0‑based manufacturing systems», Manufacturing Letters, vol. 3, pp. 18–23, 2015.